常減壓蒸餾裝置中段回流泵振值超高處理

鄭家亮

(大慶石化公司煉油廠,黑龍江大慶163711)

常減壓蒸餾裝置中段回流泵振值超高處理

鄭家亮

(大慶石化公司煉油廠,黑龍江大慶163711)

大慶石化分公司煉油廠600萬噸/年常減壓蒸餾裝置于2012年10月建成投產。裝置中的兩臺中段回流泵常壓系統二中段回流泵P108AB和減壓系統二中段回流泵P203AB在常減壓蒸餾操作是重要設備。自投產以來運行狀況一直不理想存在振值超標,效率下降的問題。經過反復查找問題與廠家探討后決定對此兩臺機泵采取小葉輪及附件改造,解決振值超標,效率下降的問題,以保證裝置生產安全平穩運行。

常減壓蒸餾裝置;中段泵;振值超標

0 概述

中國石油天然股份有限公司大慶石化分公司煉油廠600萬噸/年常減壓蒸餾裝置于2012年10月建成投產。裝置中的兩臺中段回流泵常壓系統二中段回流泵P108AB和減壓系統二中段回流泵P203AB在常減壓蒸餾操作是重要設備。P108AB的主要作用是將常二中油(295℃)從常壓塔第34層抽出,和初底油換熱后返回常壓塔第31層;P203AB是將減二中油(318℃)從減壓塔第五段填料下集油箱抽出換熱后返回減壓塔第五層填料上方液相分配器[1]。中段回流系統流程見圖1和圖2,從流程圖可以看出該中段回流泵安全平穩運行,可以保證塔中部回流熱的順利抽出,來滿足裝置本身加熱的需求,更加合理地利用回流熱量;另外可以保證塔上部有穩定的液相回流,使塔內氣、液相負荷比較均勻,控制塔內部熱量平衡,保證側線的抽出產品質量。因此,中段回流泵在蒸餾操作中起著至關重要的作用。

圖1 常二中泵P108AB流程圖

圖2 減二中泵P203AB流程圖

1 運行現狀

自投產以來常壓系統二中段回流泵P108AB和減壓系統二中段回流泵P203AB運行狀況始終不理想,存在振值超標,效率下降問題,原因是泵的輸出量。該泵的原始設計參數是按照裝置原料慘煉俄油來設計的,而現場實際工藝操作原料是大慶原油,這樣實際操作參數與選型時的設計參數就產生了很大偏差,造成實際流量小于額定流量,運轉效率大大低于額定效率的問題,給安全生產帶來極大的隱患。

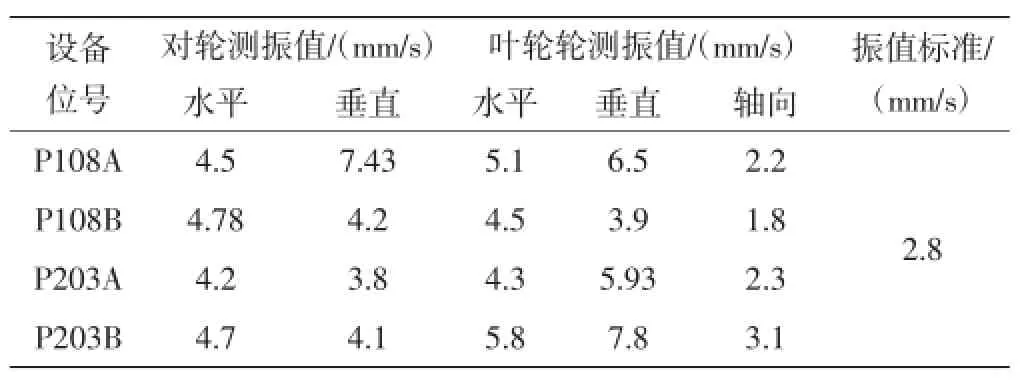

根據JB/T8097-1999《泵的振動測量與評價方法》判斷,該泵屬于第一類設備,其振值要求<2.8 mm/s,設備方能安全運行。而現場情況振值超標嚴重,而且波動范圍較大,主要表現在水平和垂直方向,且在水平和垂直方向上常常出現振值交替上升的情況。常二中泵P108AB最高振值已經達到7.43 mm/s,減二中泵P203AB最高振值已經到達7.8 mm/s,大大超出了振動指標規定的范圍。嚴重威脅到了裝置的安全生產。表1是裝置正常生產時現場采集的數據。

表1 現場采集P-108AB和P-203AB振值

2 振動原因分析

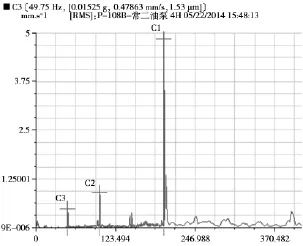

離心泵的振動主要分為機械振動和流體振動,機械振動是由轉子系的不平衡,軸承的磨損及機械結構的剛度不夠引起,流體振動是葉輪—蝸殼的動靜干涉作用引起的壓力脈動,非設計工況下的不穩定流動及空化等引起[2]。在裝置正常生產期間,曾對中段泵進行過多次解體,檢查軸承磨損情況,更換軸承,轉子找動平衡,機組找同心度,都找不到問題根源所在,按照常規振動故障處理方法,不能從根本上解決問題。通過MPV200數采儀對振動數據進行采集發現這兩臺泵的頻譜反映振動主導頻率為198.2 Hz為4倍頻,應為葉輪的通過頻率(該泵葉輪流道數量為4個)。頻譜反映其他各分量峰值較小。各點頻譜無高頻成分故可排除機械振動。由于該泵轉數2970 r/min,葉片數為4個,葉片通過頻率=(2970/60)×4=198 Hz,所以可以判斷振動頻率正是葉輪通過頻率,在泵體內發生了葉片通過頻率的流體激振。表明:①泵吸入量偏離設計值,造成設計流量高于實際流量,引起介質在葉輪流道內的不穩定流動。②葉輪流道數為4個,容易引起介質的脈沖沖擊。③由于葉輪流道不合理,泵腔空間形狀和現場實際操作流量不匹配,造成流體在流經泵體過程中產生脈動、湍流,使葉輪出口處壓力脈動變強,對泵體形成沖擊振動。常二中泵P108AB和減二中P203AB的高點振值頻譜圖見圖3~圖6。

圖3 P108A對輪測垂直方向頻譜

圖4 P108B對輪測水平方向頻譜

圖5 P203A葉輪測垂直方向頻譜

3 解決措施

通過比對現場實際操作參數和初始設計時泵選型的操作參數,發現常二中回流泵P108AB的實際操作流量的平均流量值相當于選型參數的50%,減二中回流泵P203AB實際操作流量的平均值相當于選型參數的30%。按實際操作參數選型設計的葉輪,與現場運行泵的泵體流道是很難匹配的,僅改造葉輪難度很大。為此向廠家提出對葉輪及附件進行重新設計,以保證裝置生產安全平穩運行。并在2015年6月裝置檢修期間開始實施。改造內容如下。

(1)按現場實際操作流量重新設計合適的小葉輪,并將原來的4葉片葉輪設計為窄流道的5葉片小葉輪。

(2)重新設計研制出新型的吐出工作腔:在泵殼體內安裝導葉和襯里,通過導葉式空間流道導流后與原泵體匹配。泵襯用原泵體的內孔及泵蓋上的密封環內控定位,然后泵襯將導葉夾在中間,形成一個新的吐出工作腔。

(3)新設計的葉輪與原軸配合,現場泵需要更換:全新葉輪、葉輪口環、全新導葉、泵襯和緊固件,其余不需要更換。

圖6 P203B葉輪測垂直方向頻譜

4 中段回流泵改造后運行情況

大慶石化公司煉油廠常減壓裝置中段回流泵小葉輪及附件改造后,運行穩定,流量滿足生產需要,各項指標均達到預期效果。表2是中段回流泵小葉輪及附件改造前后各運行參數比較,從中可以看出,機組振值:P108A從改造前最高7.43 mm/s降到2.7 mm/s,P108B從改造前最高5.93 mm/s降到1.08 mm/s,P203A從改造前最高5.93 mm/s降到1.34 mm/s,P203B從改造前最高7.8 mm/s降到1.08 mm/s,均符合JB/T8097-1999《泵的振動測量與評價方法》規定標準;操作流量:常二中泵P108AB已經接近改造預期的最大流量378 m3/h,減二中泵P203AB也已經超過了改造預期的平均流量128m3/h,完全符合生產工藝要求;效率:常二中泵P108AB提高39.94%,減二中泵P203AB提高13.1%。由此可見,通過對常減壓裝置中段回流泵小葉輪及附件的改造,從根本上解決了泵的振動超標問題,提高了泵的工作效率。

5 結論

(1)對于偏離設計工況產生的離心泵4倍頻振動,可以通過設計5流道葉輪及導葉式空間吐出流道,替換原泵舊葉輪,并加入一個適配的泵吐出襯就完全可以解決,不需要更換新泵。

(2)離心泵小葉輪及附件改造,在大慶石化公司實現了首次應用,而且運行狀態良好,完全滿足生產實際需要。

(3)改造后,常二中泵效率提高了且從根本上解決了該泵的振動超標問題。說明改在是成功的,取得了預期的效果。為同類參數的離心泵葉輪改造提供了可借鑒的經驗。

表2 中段泵小葉輪及附件改造前后泵性能參數對比

(4)對現有離心泵葉輪及附件改造,由于其他部件均不更換,因而現場檢修工作量小,投資少、周期短、見效快,在石化行業具有廣泛的推廣價值。

[1]唐孟海,胡兆靈.常減壓蒸餾裝置技術問答[M].北京:中國石油出版社,2011:27-32.

[2]薛彩霞,梁生榮.常減壓蒸餾裝置節能途徑探討[J].廣東化工,2012,(11):25-30.

〔編輯 凌瑞〕

TE98

B

10.16621/j.cnki.issn1001-0599.2017.01.17