氨合成塔出口鍋爐給水預熱器內漏分析及處理

丁鋒

(中國石油寧夏石化公司,寧夏銀川 750026)

氨合成塔出口鍋爐給水預熱器內漏分析及處理

丁鋒

(中國石油寧夏石化公司,寧夏銀川 750026)

針對氨合成塔出口鍋爐給水預熱器列管多次泄漏,主要介紹氨合成塔出口鍋爐給水預熱器列管泄漏腐蝕現象、原因以及泄漏后的修復處理和質量檢測。

氨合成塔;鍋爐給水預熱器;列管內漏;修復處理

寧夏石化公司化肥二廠氨合成塔出口鍋爐給水預熱器(位號:123-C1)是合成氨裝置區的關鍵設備。是寧夏石化公司化肥二廠2005年10月擴能改造新增一臺立式‘U’型管換熱器,管側為氨合成塔出口工藝氣,殼側為進汽包鍋爐水,與原換熱器(123-C)串聯運行。分別于2006年2月,2007年8月,11月,12月,2008年5月、8月,2009年4月檢修堵漏,共計堵管149根。該換熱器自投運以來先后出現多次泄漏,且泄漏點不斷增加,泄漏量不斷增加,已嚴重影響到后續鍋爐水系統及蒸汽系統安全運行,雖檢修了多次,對泄漏的換熱管進行了補焊、堵管處理,試壓合格后投入運行不久又發生了泄漏(見表1)。

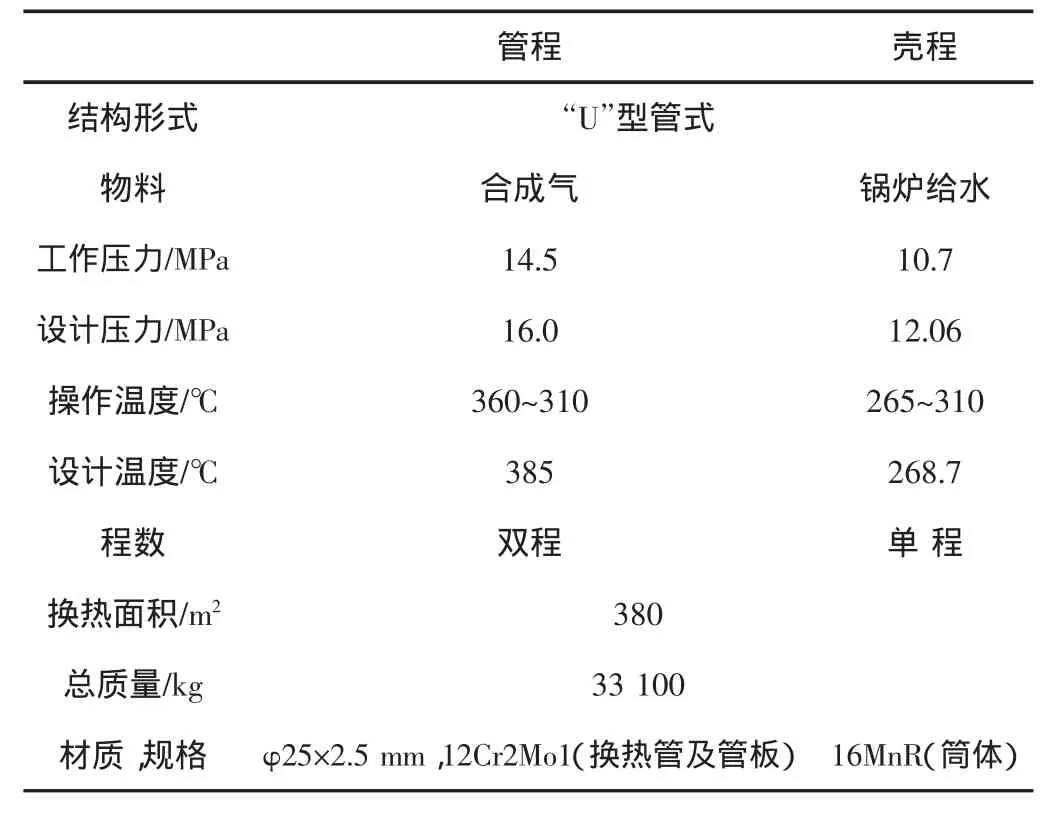

表1 123-C1設備技術參數

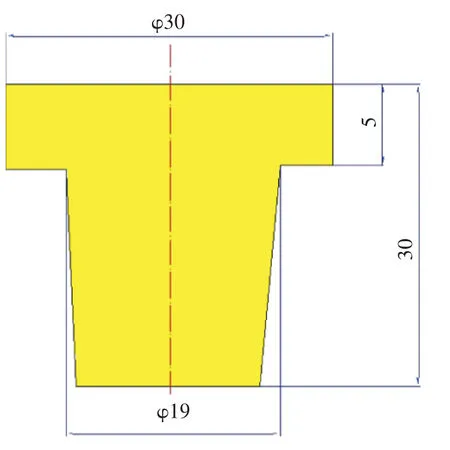

圖1

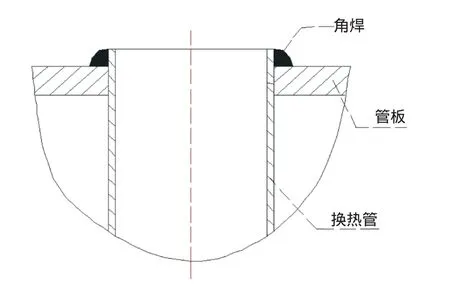

圖2

1 泄漏原因分析

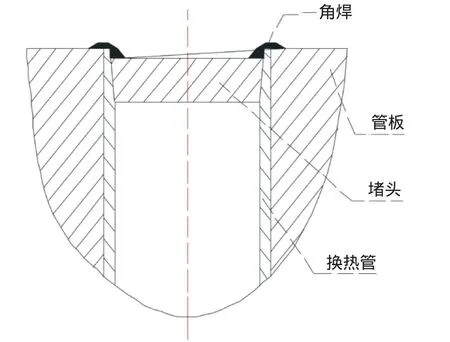

通過多次對換熱管與管板之間泄漏情況分析[1-4],發現泄漏部位主要集中在管子管板的端口泄漏(管子與管板脹接、焊接焊縫處泄漏),在換熱管與管板的連接焊肉處存在砂眼或裂紋(見圖1、圖2)。

(1)從現場泄漏量較密集的部分換熱管分布發現,全部出現在合成塔出口工藝氣入口處(溫度340℃,工藝氣介質主要為H2,N2,NH3),在工藝氣入口側的管板及換熱管焊縫相對于其他部分長時間處于高溫環境,殼程靠近此部分的鍋爐水局部氣化,在此部分管板及換熱器形成局部高溫熱應力集中,換熱器焊縫出現裂紋后逐漸泄漏。

(2)反復開停車,加減負荷。特別是在后系統氨合成塔停車,而前系統鍋爐給水系統正常運行的情況下,換熱器內部管程微正壓,殼程正常運行,壓差達到6 MPa ~10 MPa,長期處于較大壓差情況下,增加換熱管與管板脹貼處及焊縫的應力負荷。

(3)設備制造過程中,對換熱管的脹貼及強度焊施工過程質量控制不嚴格,每根換熱管的脹貼尺寸及標準沒有嚴格統一,出現個別換熱管過度脹或脹貼不到位,都增加了換熱管此部位出現裂紋而泄漏的隱患。

(4)在出現個別換熱管泄漏后,堵漏施工方案不完善,簡單進行堵頭加手工電焊密封的形式。致使施工過程中對相鄰換熱管焊縫造成損傷,換熱器管口變形等細微缺陷,在正常運行中產生腐蝕開裂,形成新的漏點。

2 堵漏修復

2.1 查漏

采用低壓,高壓兩種查漏方案,同時在施工過程中配合著色(PT)無損檢測。殼程在鍋爐水系統充0.5 MPa氮氣進行低壓查漏,發現漏點逐步堵漏消除,低壓查不出時,啟動鍋爐給水泵控制殼程壓力至6.0 MPa~9.0 MPa進行高壓查漏,再次進行堵漏直到全部消除。

2.2 堵漏及焊接工藝質量控制

(1)用角向砂輪機把泄漏口堆焊的焊肉進行整體鏟除,對于管板與殼體邊緣的死角部位用磁力鉆或金屬銑刀進行鉆削處理,打磨的高度略低于原管板2 mm,且圓滑過渡,不得有尖角。利用棒式砂輪機把管板與換熱管、換熱管與堵頭間的連接內角縫打磨成合適的焊接坡口,采用著色探傷檢查,以確保氣孔、裂紋等缺陷全部清除。在打磨過程中,為防止損傷打磨邊緣部位的新換熱管,采用臨時堵頭進行保護。

(2)焊前用氣焊對焊接部位局部加熱至150℃以上,以便于保證焊接質量。

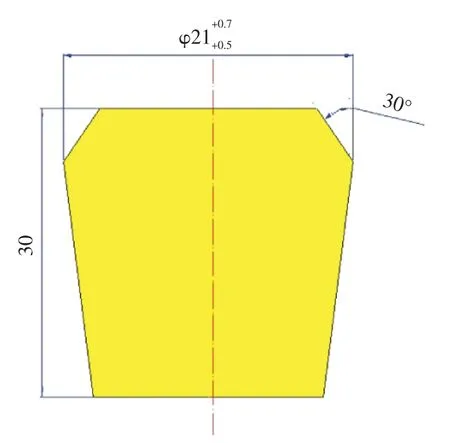

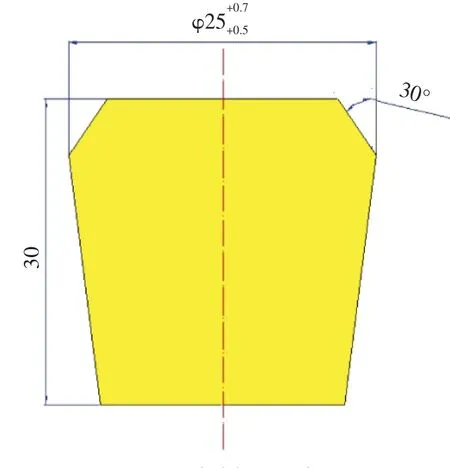

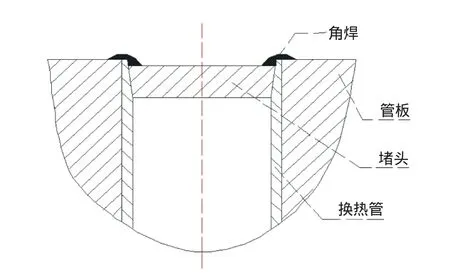

(3)安裝堵頭進行堵管,堵頭低于管板1 mm~2 mm,再用電焊封死(見圖3)。堵頭壓入管內要盡量壓緊,當堵頭與管子牢固配合后應停止壓入,否則會損壞孔帶,干擾附近的管子接頭,并使堵頭和管孔變形而配合不良,繼而發生再次泄漏。

圖3 U型管內損傷焊接示意圖

(4)第一遍焊接采用手工氬弧焊,焊絲為φ2.0的TGS-309,蓋面焊采取手工電焊,焊條φ2.5 A302焊條。每次焊后降溫冷卻至50℃進行著色檢查,若檢查發現有缺陷則重新打磨處理,直至未檢查出任何缺陷為止。焊接時,每焊完一層焊縫,應用錘子對焊縫及周圍適當進行錘擊,以消除焊接應力。為防止飛濺對其他焊口的沾黏,應有防護措施,應注意焊接第二層時要錯開起弧點和收弧點的位置,切記電弧碰及附近管端(見圖4~圖6)。

圖4 堵頭加工示意圖

圖5 堵頭加工示意圖

圖6 臨時堵頭加工示意圖

圖7 U型管端頭外焊縫泄漏焊接示意圖

(5)對于管子與管板外角焊縫存在泄漏的,則用棒式砂輪機將泄漏部位打磨干凈,直接用焊絲進行補焊(見圖7)。

(6)對于管子與管板內角焊縫存在泄漏的,利用棒式砂輪機把管板與換熱管、換熱管與堵頭間的連接內角縫打磨成合適的焊接坡口,安裝堵頭進行堵管(見圖8)。

3 結語

圖8 U型管端頭內焊縫泄漏焊接示意圖

氨合成塔出口鍋爐給水預熱器(123-C1)是合成氨裝置的重要設備,其運行工況好壞和使用壽命長短除了與換熱器合成塔本身的材質、設計、制造、安裝、維護等方面密切相關外,還與運行管理及操作人員的操作水平、責任心、都有著十分密切的關系,只有嚴格執行操作規程細心操作,減少負荷大的波動,減少開停車次數,才能保證此換熱器的安全、穩定、長周期運行。

[1] 鋼制壓力容器.GB150-1998.

[2] 鍋爐給水預熱器制造技術條件.GB/T3343-93.

[3] 承壓設備無損檢測.JB/T4730-2005.

[4] 壓力容器安全技術監察規程.

中國二氧化碳干法加砂壓裂獲重大突破

4月25日,長慶蘇里格氣田。隨著蘇東XX-XXC4井二氧化碳干法加砂壓裂試驗的圓滿完成,集團公司重大現場攻關試驗項目-二氧化碳干法加砂壓裂技術,在川慶鉆探工程公司歷時3年的重點攻關下,完成由重點設備研發、室內工藝技術試驗到作業現場驗證的關鍵性“三步走”,為這項技術在國內標準化作業、規模化應用奠定基礎。

二氧化碳干法加砂壓裂技術,通過使用液態二氧化碳代替常規水基壓裂液,具有無殘渣、無水相、返排快、對儲層無傷害等優點,在環保增儲方面優勢明顯。

為加快這項國際前沿技術的重點攻關,2013年,集團公司在川慶鉆探設立二氧化碳壓裂增產研究室,由這個公司所屬長慶井下技術作業公司、鉆采工程技術研究院長慶分院聯手長慶油田蘇里格氣田研究中心技術攻關。科研人員相繼研發4代二氧化碳密閉混砂裝置和新型氮氣增壓裝置,同時配套新型二氧化碳儲液裝備、卸荷旋塞閥遠程控制系統、二氧化碳壓裂施工數據采集一體化技術及新型提黏劑體系,通過在長慶油田14口井進行先導性試驗,解決了二氧化碳干法加砂壓裂施工排量低、帶壓混砂難、液態二氧化碳挾砂性能差等世界性難題,實現了二氧化碳干法加砂壓裂由單井單層到單井多層、油管注入到油套同注+環空加砂壓裂等多種施工工藝方式的重要升級。

這項技術采用系統化施工控制、智能化數據采集、微地震裂縫監測等技術手段,突破了二氧化碳生產組織難度大、參與施工設備多、實施成本高、作業周期長等規模化應用瓶頸,建立了完整的二氧化碳作業工藝技術規范、壓裂施工作業標準及HSE體系,為二氧化碳干法加砂壓裂技術在國內規模化應用提供理論依據和現場技術支撐,在致密砂巖層改造中達到國際一流、國內領先水平。

(摘自中國石油新聞中心2017-05-03)

TE962

A

1673-5285(2017)05-0146-03

10.3969/j.issn.1673-5285.2017.05.035

2017-04-25

丁鋒(1979-),2002年畢業于西安科技大學機械設計及制造專業,2002年9月至今就職于中國石油寧夏石化公司化肥二廠機動科,郵箱:df231-007@163.com。