常減壓裝置摻煉周43#井原油探析

丁川華

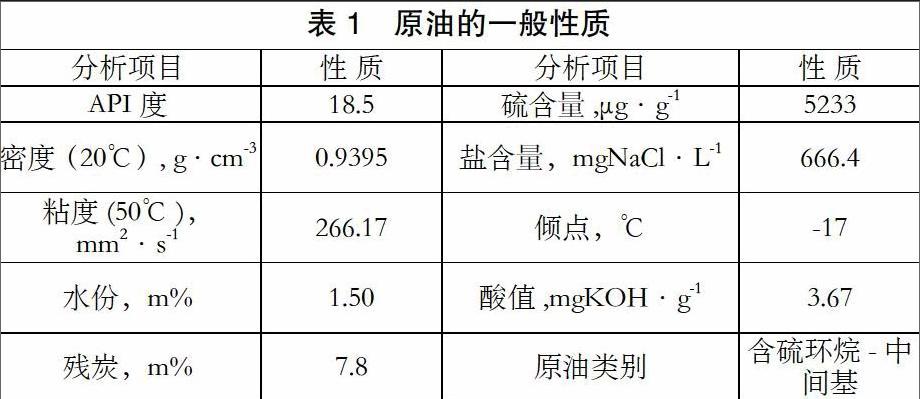

摘 要:周43#井原油鹽含量為666.4mgNaCl/L,酸值為3.67mgKOH/g,鹽含量及酸值超高,不能滿足裝置直接生產。因酸值、鹽含量過高,常減壓裝置通過摻煉的方式進行了試生產,對試生產時裝置的腐蝕狀況進行了總結分析,并提出了繼續安全平穩摻煉的應對措施。

關鍵詞:周43#井原油; 酸值; 酸度; 鹽含量; 常減壓裝置

DOI:10.16640/j.cnki.37-1222/t.2017.11.074

2017年江蘇油田原油計劃削減,直接影響我公司2017年度原油加工計劃,公司后期摻煉周43#井原油可能是常態化的工作。1#常減壓裝置在2016年10月18日至11月15日期間進行了摻煉周43#井原油的試生產。該種原油的鹽含量為666.4mgNaCl/L,酸值為3.67mgKOH/g,不滿足直接加工的要求。為保證裝置安全生產,需通過摻煉的方式將脫前混合原油酸值、鹽含量控制到滿足生產要求。為進一步摸清本裝置加工高鹽、高酸值等品質差原油所存在的問題,找出相應的應對措施,為今后裝置加工此類原油提供經驗,是十分必要的[1]。

1 裝置簡介

泰州石化1#常減壓裝置目前加工能力達到60萬噸/年。本裝置采用兩爐、三塔蒸餾流程。常壓塔除塔頂汽相餾出外,設有四個側線,三個循環回流。減壓塔設五個側線,三個循環回流。 流程示意如圖1所示。

2 江蘇油田周43#井原油及直餾餾分性質(摘自揚子研究院2012年分析報告)

從上表數據可以看出周43#井原油有關特性:

(1)鹽含量為666.4mgNaCl/L,酸值為3.67mgKOH/g,遠超過目前常減壓裝置的設計條件,不能直接加工;

(2)餾程在175~350℃的柴油餾分,酸度隨著餾分沸點的升高而增大,餾程在300-350℃餾分的酸度達到207.50 mgKOH·100mL-1 的較高值,柴油餾分腐蝕性強;

(3)餾程在350~520℃的蠟油餾分,酸值隨著餾分沸點升高而增大,餾程在480~520℃組分的酸值達到5.02 mgKOH/g較高值,蠟油餾分的腐蝕性強;

(4)周43#井原油及直餾餾分的硫含量均小于裝置硫的設防值1%,硫含量滿足裝置加工要求。

3 試生產數據統計與分析

3.1 統計摻煉周43#井原油對脫前原油、脫后原油酸值的影響,如表4所示

從表5可以得出,摻煉期間,脫前原油的酸值為0.5025 mgKOH/g,較未摻煉時上升了0.1225 mgKOH/g,超過裝置酸的設防值。脫后原油酸值為0.4888 mgKOH/g,較未摻煉時上升了0.1288 mgKOH/g。脫前原油、脫后原油酸值較高,易超裝置酸的設防值,對裝置的腐蝕性強。

3.2 統計摻煉周43#井原油對側線油品酸度或酸值的影響,如表6所示

從上表可以看出,常一線至減一線的酸度逐漸增大,減一線酸度為27.37 mgKOH·100mL-1的較大值,減二線、減三線和減四線的酸值相當且較大,約為0.4~0.8 mgKOH/g。摻煉期間常一線、常二線酸度較未摻煉時有所降低,其它側線的酸度或酸值均有不同程度增大,其中常四線、減一線的酸度增大明顯。常三線至減四線的酸值或酸度較大,在生產中需加強腐蝕監控。

3.3 對電脫鹽系統的影響

統計摻煉周43#井原油對電脫鹽系統的影響,如表8所示。

從表8可以看出,脫前原油的鹽含量、硫含量、水含量,脫后原油鹽含量、水含量控制較好,摻煉周43#井原油對電脫鹽罐系統的影響較小。

3.4 對常頂、減頂低溫腐蝕的影響

統計摻煉周43#井原油對常頂、減頂低溫腐蝕的影響,如表9所示。

4 結論與措施

(1)摻煉期間,進裝置脫前原油、脫后原油酸值在0.5 mgKOH/g左右,易超裝置酸的設防值。每月摻煉量需控制300t以下,并嚴格控制摻煉比例;

(2)摻煉期間側線油的腐蝕主要集中在常三線至減四線之間。利用2017年消缺的機會,對裝置局部管線、塔板等進行材質升級;

(3)周43#井原油的硫含量0.05%小于裝置硫的設防值1%,滿足生產要求;

(4)脫后原油的鹽含量可控制在3 mgNaCl/L以下,滿足生產要求;

(5)常減頂低溫腐蝕有加劇趨勢。加大塔頂“三注”注入量及注入濃度。增加常頂、減頂脫水的分析頻次,加強監控;

(6)做好相關高溫塔壁、管道等日常的測厚監測工作;定期檢查常三線至減四線側線泵、冷換器,主要檢查機泵葉輪和冷換器管束的腐蝕狀況;

(7)聯系揚子研究院對周43#井原油再進行一次原油性質的評價,評價原油性質有無變化。

參考文獻:

[1]陳立義,陳正輝,張建,蔣思武.常減壓裝置加工進口高硫高鹽高酸原油[J].工程科技,2011,20(02):47-50.