機械解耦自標定并聯六維力傳感器設計及仿真

趙延治 焦雷浩 牛 智 魯 超 趙鐵石

1.燕山大學河北省并聯機器人與機電系統實驗室,秦皇島,河北,0660042.先進鍛壓成形技術與科學教育部重點實驗室(燕山大學),秦皇島,河北,066004

機械解耦自標定并聯六維力傳感器設計及仿真

趙延治1,2焦雷浩1,2牛 智1,2魯 超1,2趙鐵石1,2

1.燕山大學河北省并聯機器人與機電系統實驗室,秦皇島,河北,0660042.先進鍛壓成形技術與科學教育部重點實驗室(燕山大學),秦皇島,河北,066004

針對傳統多維力傳感器研制后均需繁冗的加載標定這一現狀,提出了多維力傳感器“自標定”設計理念,通過鋼球滾動機械解耦,設計了一種弱耦合全壓向力自標定正交并聯六維力傳感器結構。論證了該六維力傳感器的滾動解耦原理,分析了其自標定原理。基于螺旋理論建立了該六維力傳感器理想數學模型,計算得到其一階靜力影響系數矩陣。考慮分支彈性變形,基于高次超靜定結構力學求解原理,對該六維力傳感器進行了受力分析與仿真計算,結合數值算例論證了其自標定特性,從而為該新型六維力傳感器的研制奠定基礎。

六維力傳感器;正交并聯;機械解耦;自標定

0 引言

多維力傳感器因其能夠測量空間多維力信息,在機械加工、汽車制造、智能化機器人以及航空航天等領域有著重要的應用價值[1]。近年來,隨著航空航天技術的發展,大量程多維力傳感器被應用到風洞試驗、火箭發射架測力、起落架校準以及航天器對接等試驗中[2]。

多維力傳感器的彈性體結構決定了其性能的優劣而成為研究的核心問題。考慮到并聯機構具有結構緊湊、剛度高、力映射簡明等優點,研究者將其應用于多維力傳感器的結構設計。KANG[3]研制了基于Stewart并聯結構的六維力傳感器,并對其進行了結構優化設計;RANGANATH等[4]提出了基于Stewart平臺的六維力傳感器新構型;GAO等[5-6]采用彈性鉸鏈來替代球面副,研制了系列小型化六維力傳感器,并將其應用于機器人多指靈巧手抓取。在大量程多維力傳感器研究方面,王洪光等[7]研制了一種大量程Stewart結構六維力/力矩傳感器,并采用分支輪換法辨識了傳感器的結構參數;賈振元等[8-9]設計并研制了一種利用壓電石英作為力敏元件的新型并聯式壓電六維力傳感器,并進行了靜態和動態標定試驗研究;LI等[10]基于傳統并聯結構設計了一種壓電式重載六維力傳感器;王志軍等[11]研制了一種雙層預緊式六維力傳感器,并進行了靜態解耦試驗研究;ZHAO等[12]研制了大量程柔性鉸并聯六維力傳感器及其加載標定實驗系統,提出了12分支過約束并聯六維力傳感器結構。由于采用傳統鉸接的多維力傳感器存在鉸鏈間隙及摩擦,維間耦合較大,因此普通多維力傳感器研制后均需對其進行繁冗的整體加載標定。當前還沒有適用于空間多維力加載的通用多維力標定裝置,因此還需要研制專型專用的加載標定實驗裝置,特別是對于大量程重載多維力傳感器的加載標定,即便研制出通用高精度空間多維力加載裝置,實現多維力傳感器的加載標定也存在著工作量大、周期長、費用高等問題,因此,多維測力傳感器的加載標定已成為制約重載多維測力傳感器研制的技術瓶頸。

本文提出了多維力傳感器“自標定”的設計理念,設計了一種全壓向力弱耦合自標定并聯六維力傳感器新結構,即通過采用鋼球滾動解耦,輔以并聯正交分布測力分支,構建多分支過約束傳感器結構。基于螺旋理論建立了該六維力傳感器的數學模型,采用高次超靜定結構力學求解原理進行受力分析與仿真計算,論證了該六維力傳感器的解耦性以及自標定特性。

1 機械解耦自標定并聯16分支六維力傳感器設計

1.1 多維力傳感器自標定原理

為簡化當前多維力傳感器研制過程中后續繁冗的加載標定工作,本文提出了多維力傳感器“自標定”設計理念。多維力傳感器自標定就是多維力傳感器研制后無需對其進行空間多維力整體加載標定,僅通過簡明的結構幾何關系及其內部單維力傳感器測力信息就可得到被測量外力的全部信息。通過對解耦測力單元結構及其所用材料進行特殊設計,最大限度地將其傳感器加載外力解耦映射為各測力分支單維力,從而滿足加載載荷對力傳感器的單向傳遞,實現多維力傳感器的維間解耦測量,進而使得對多維力傳感器的標定可通過對內部單維力傳感器的標定來實現,即實現了多維測力傳感器的自標定。可見,滿足多維力傳感器“自標定”設計理念須滿足以下條件:測力分支內部分布單維力傳感器;傳感器彈性體結構具有簡明的結構幾何關系;測力分支之間相互干擾要小,即滿足力解耦單向傳遞。

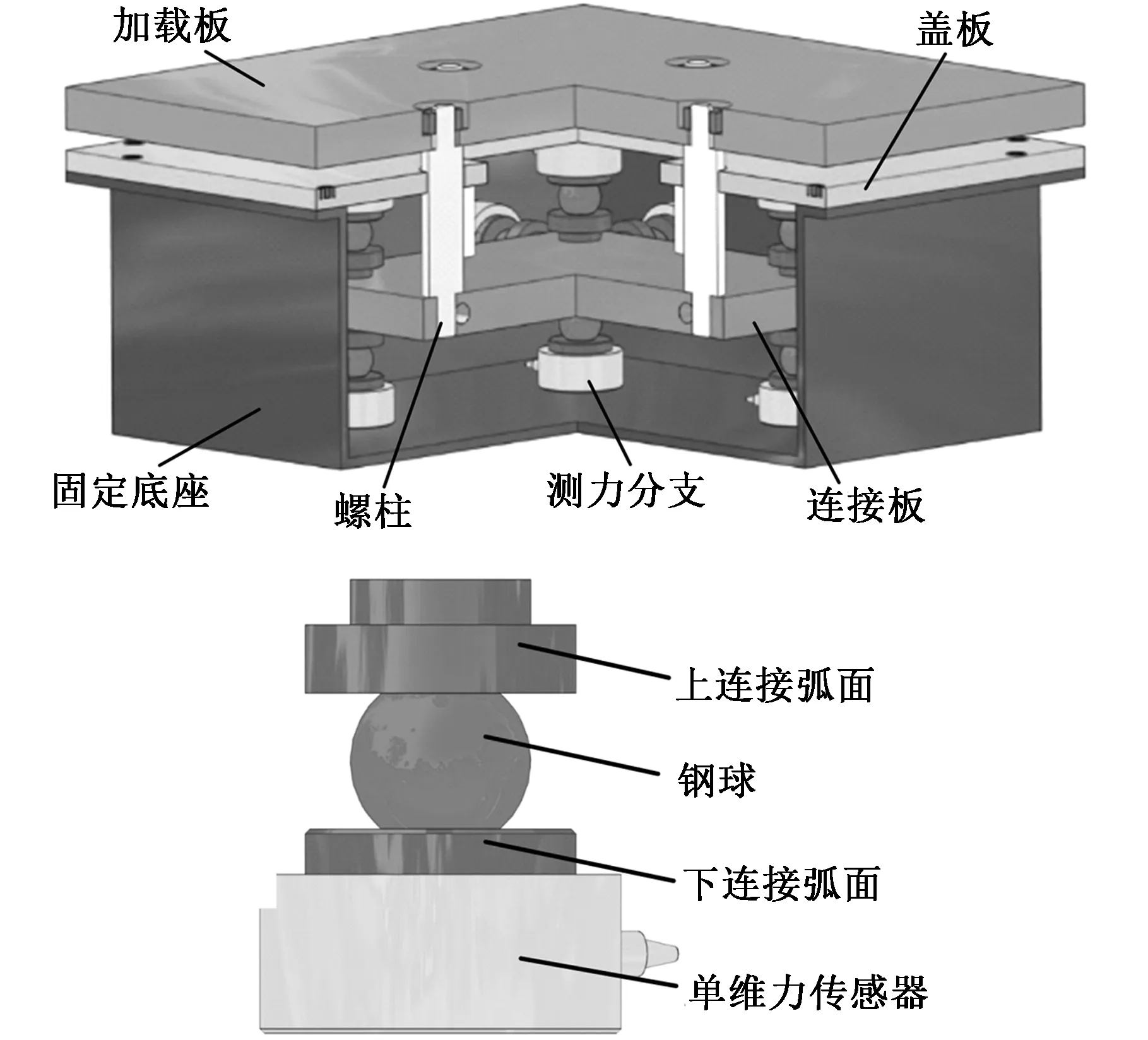

1.2 傳感器結構設計

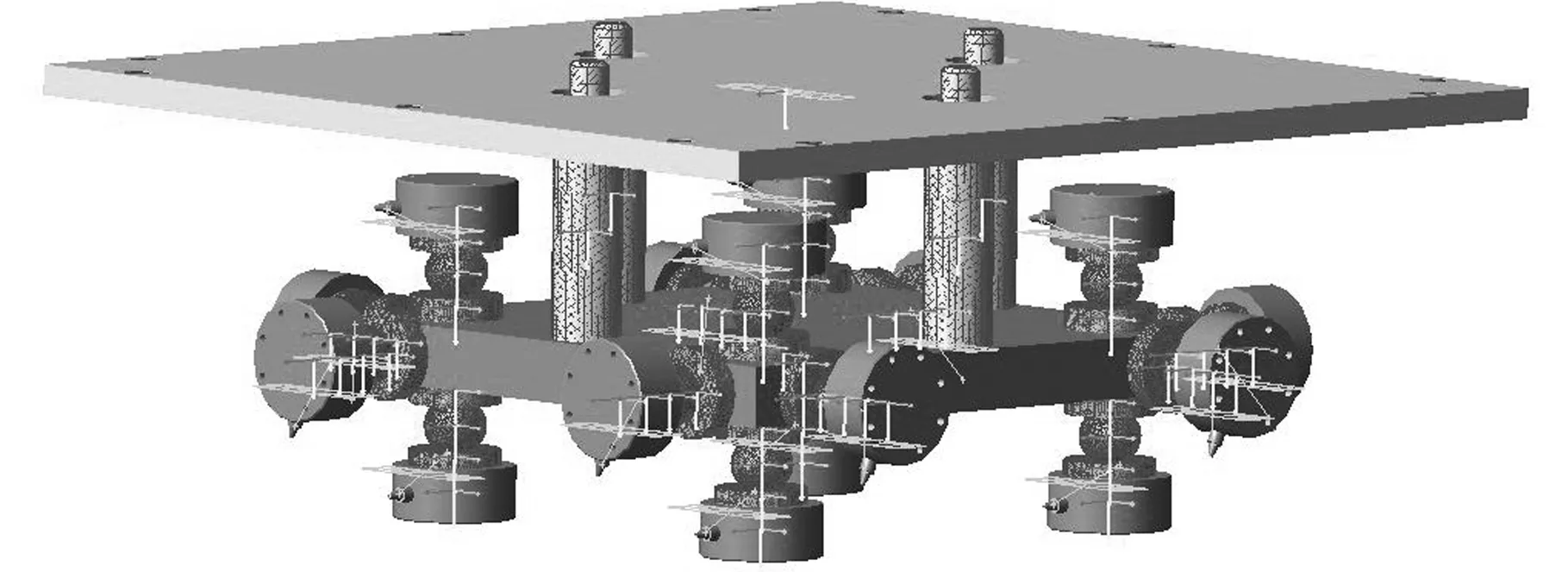

圖1所示為機械解耦全壓向力自標定并聯16分支六維力傳感器結構。該傳感器由加載板、連接板、蓋板、固定基座、16條解耦測力分支組成。固定基座為框架結構,與蓋板通過螺栓連接后形成一個箱體,加載板與連接板通過4根螺柱連接,連接板與蓋板以及固定基座通過16條解耦測力分支相連接,16條測力分支分布于連接板的6個側面,在連接板上面和下面各設有4條測力分支,4個側面上各設有2條測力分支,處在同一面上的測力分支的中心線相互平行,相鄰面上的測力分支中心線相互垂直。每條解耦測力分支分別由單維力傳感器、上連接弧面、下連接弧面、鋼球組成,單維力傳感器一端固定在固定基座或上蓋板上,另一端與下連接弧面的平面端固定,上連接弧面的平面端固定在連接板上,其弧面端與下連接弧面的弧面端將鋼球鑲嵌在中間,該全壓向力正交16分支并聯六維力傳感器結構整體呈完全對稱形式。

圖1 正交并聯16分支六維力傳感器Fig.1 The orthogonal parallel 16 branches of six dimensional force sensor

1.3 六維力傳感器自標定原理

根據多維力傳感器“自標定”設計原理,在滿足測力分支耦合小的基礎上,傳感器彈性體結構還應具有簡明的結構幾何關系。因此,在上述機械解耦基礎上,引入冗余測力分支以及并聯正交分布形式的設計,構建了該正交16分支并聯六維力傳感器過約束結構,該結構可大幅度提高傳感器結構剛度和承載能力,進而提高力傳遞能力,滿足大型六維力傳感器承受重載的要求,同時降低了并聯多維力傳感器維間耦合,實現多分量力解耦測量,進而只需標定單維力傳感器即可實現對多分量測力系統的整體標定。

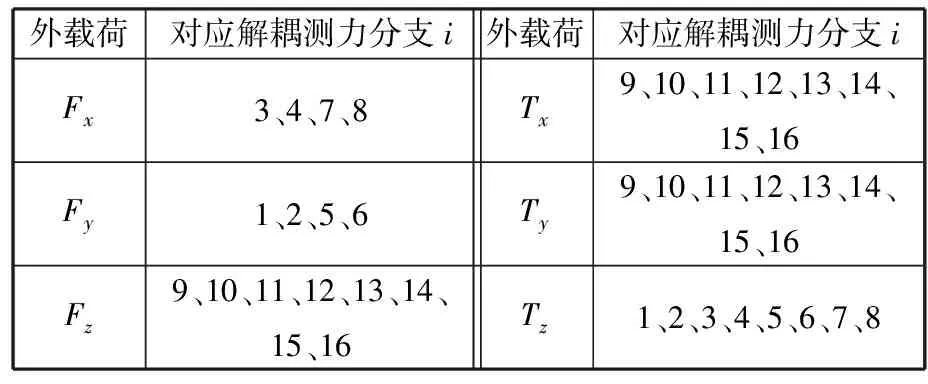

如圖2所示,傳感器16條分支采用正交式布置形式,8條垂向解耦測力分支對稱布置于連接板上下平面,可實現單維z軸向力的測量,同時又可完成x、y軸二維力矩測量。8條水平解耦測力分支布置于連接板四側面,可實現x、y軸二維軸向力的測量,同時可完成z軸力矩測量。外載荷與解耦測力分支的對應關系見表1。

圖2 傳感器分支布局圖Fig 2 The scheme of sensor branch layout

表1 六維力傳感器測力原理表

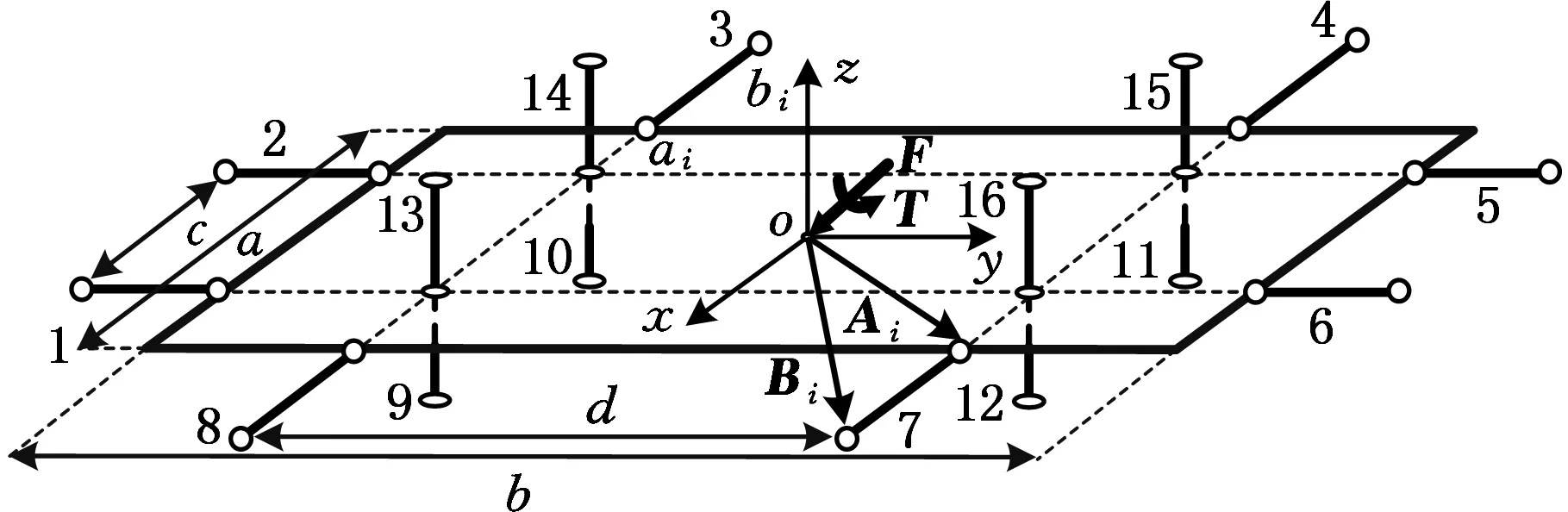

2 傳感器理想測量模型建立

圖3為該六維力傳感器結構參數示意圖,坐標系oxyz為固定于連接板幾何中心處坐標系,其三坐標軸方向分別為各測量分支軸線方向,將連接板與測力分支連接點記為ai(i=1,2,…,16),同時將測力分支與固定基座連接點記為bi(i=1,2,…,16),各測力分支兩端點分別對應的位置矢量記為Ai(i=1,2,…,16)和Bi(i=1,2,…,16)。連接板寬為a,長為b,坐標系x軸方向上的測量分支間距離為c;坐標系y軸方向上的測量分支間距離為d。圖5中,F=(Fx,Fy,Fz)T和T=(Tx,Ty,Tz)T分別表示連接板受到的外力以及外力矩。

圖3 16分支六維力傳感器結構示意圖Fig.3 The structure diagram of the 16 branches of six dimensional force sensor

對于該并聯16分支六維力傳感器,若忽略各分支及結構的微小彈性變形,則基于螺旋理論[13],得到該傳感器結構的靜力平衡方程為

(1)

其中,FW=(F,T)T為施加于連接板上的廣義外力;fi(i=1,2,…,16)為第i個測力分支的內力;$i=(Si,S0i)T(i=1,2,…,16)表示第i個測力分支的單位方向矢量,同時存在關系式Si=(Ai-Bi)/|Ai-Bi|,S0i=(Bi×Ai)/|Ai-Bi| 。則式(1)可分解表示為

(2)

(3)

其矩陣形式為

(4)

因此,該六維力傳感器的靜力平衡方程為

FW=Gf

(5)

G=[S1S2…S16S01S02…S016]

f=[f1f2…f16]T

式中,G為該六維力傳感器的靜力影響系數矩陣。

結合圖3所示該新型并聯16分支傳感器結構參數,可得該傳感器理想情況下的靜力影響系數矩陣為

(6)

3 傳感器典型工況下受力分析與仿真

該新型機械解耦全壓向力式正交16分支并聯六維力傳感器結構屬于高次超靜定結構,由于各分支并非剛體結構,所以在建模過程中應考慮各測力分支軸向的變形。基于高次超靜定力學求解原理[14]分別對傳感器各維加載情況進行了分析與仿真計算。由于篇幅所限,在此僅對水平力以及力矩加載兩種情況進行計算分析。

3.1 傳感器水平加載

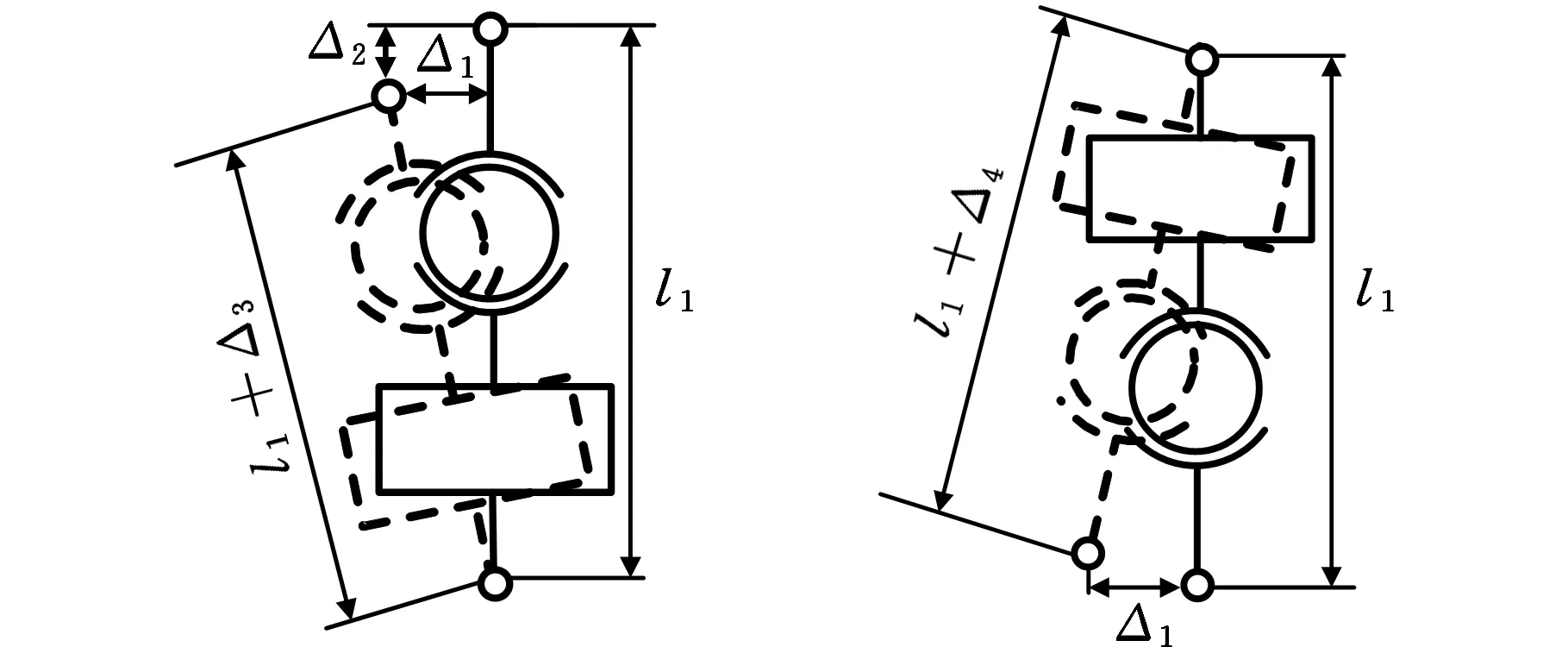

如圖4所示,當該新型六維力傳感器在水平方向加載Fy時,傳感器連接板沿加載力方向移動距離為Δ1。由于該超靜定結構六維力傳感器采用預緊式連接,且各分支呈對稱分布,所以各垂向測力分支會產生相應的抵抗力,而連接板在垂向產生位移Δ2。

圖4 傳感器水平力加載示意圖Fig.4 The horizontal force loading diagram of the sensor

根據圖5a所示的垂向測力分支9,10,…,16變形前后所處空間位置的幾何關系,可以得到變形協調方程為

(7)

式中, fai為分支9,10,…,16 所受軸向力,fai=fa(i=9,10,…,16);l為測力分支等效長度;E為測力分支等效彈性模量;A為垂向測力分支等效橫截面積。

(a)分支9,10,…,16變形圖(b)分支3,4,7,8變形圖圖5 與力方向垂直分支變形示意圖Fig.5 The deformation diagram of the branches perpendicular to the direction of the force

與施力方向垂直的水平測力分支3,4,7,8將會產生整體分支的轉動,且各水平測力分支軸向力相等,則根據圖5b所示的與施力方向垂直的水平測力分支變形前后所處空間位置的幾何關系,可以得到變形協調方程為

(8)

式中, fai=fb(i=3,4,7,8)為分支3,4,7,8 所受軸向力大小。

與施力方向平行的水平測力分支將會產生軸向上的變形以及整體分支的轉動,且各測力分支軸向力相等。根據圖6所示的與施力方向平行的水平測力分支變形前后所處空間位置的幾何關系,可以得到變形協調方程為

(9)

式中,fai=fc(i=1,2)為分支1,2 所受軸向力大小。

(10)

式中, fai=fd(i=5,6)為分支5,6 所受軸向力大小。

(a)分支1,2變形圖(b)分支5,6變形圖圖6 與力方向平行分支變形示意圖Fig.6 The deformation diagram of the branches parallel to the direction of the force

(11)

綜上得水平加載情況下,傳感器受力方程為

(12)

3.2 傳感器力矩加載

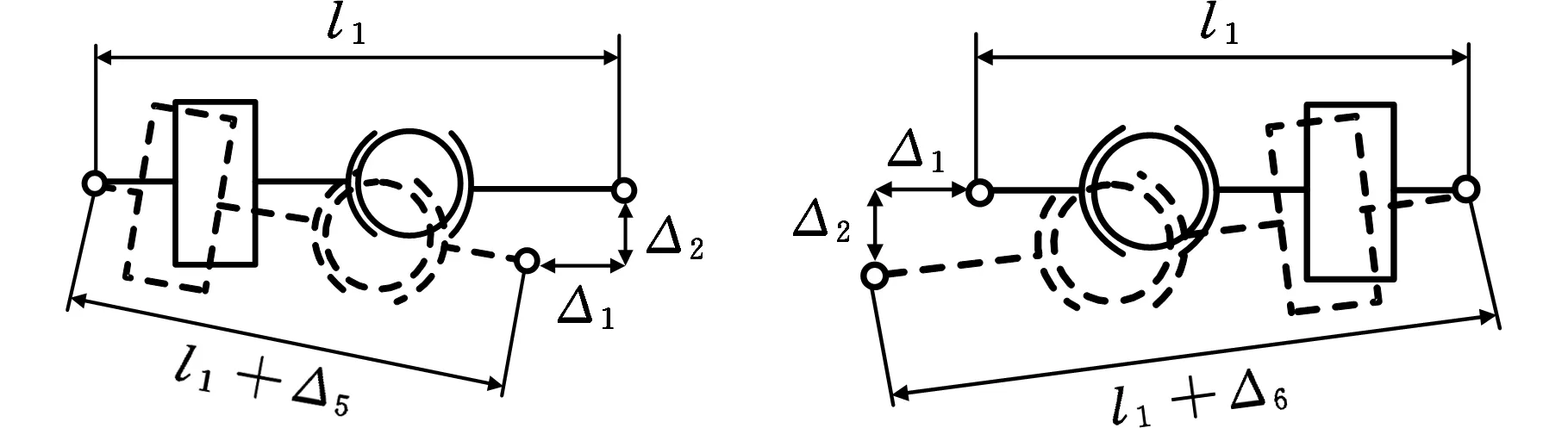

圖7為傳感器受繞z軸的力矩加載的示意圖。假設固定基座、連接板以及各鉸鏈連接處均為剛性,同時不計各運動副摩擦。根據對稱性可知,測力板上下面的4條垂向測力分支均發生相同的變形,因此其中的剪切力也必然相同,且8條水平測力分支中相對的分支也會產生相同的切向變形。圖7中,fta、ftb、ftc為對應測力分支所受切向力, fa5、fa6為對應測力分支所受軸向力。

圖7 傳感器力矩加載示意圖Fig.7 The torque loading diagram of the sensor

在扭矩載荷作用下各垂向測力分支球鉸會產生相同切向位移變化,由于測力板為剛性,軸向位移Δ微小,因而忽略不計。根據單位載荷法并結合圖8a,可以得到關系式:

Δ=Δ9=ftkl/(GA)

(13)

其中,ftk=fta(k=9,10,…,16),Δ9為垂向測力分支切向變形量,G為測力分支等效切變模量。

根據圖8b和圖8c所示的對應水平測力分支變形前后所處空間位置的幾何關系,可以得到變形協調方程為

Δ10=ftkl/(GA)

(14)

ftk=ftb(k=3,4,7,8)

(l+Δ12)2+[ftkl/(GA)]2={l+[fa5l/(EA)]}2

(15)

ftk=ftc(k=1,2,5,6) fa5=fa6

式中,Δ10、Δ12為對應測力分支切向變形量。

(a)分支9,10,…,16變形圖(b) 分支3,4,7,8變形圖(c)分支1,2,5,6變形圖圖8 傳感器分支力矩加載變形示意圖Fig.8 The sensor branches deformation schematicdiagram when loaded with torque

根據連接板的力矩平衡方程∑T=0得

∑T=ftac+ftba+ftcb-Fzc=0

(16)

綜上得傳感器受繞z軸的力矩加載情況下,傳感器受力方程為

(17)

4 六維力傳感器數值算例與分析

4.1 單維加載數值算例分析

根據上述分析,假設圖3所示機械解耦并聯16分支過約束六維力傳感器中結構參數如下:各水平測量分支軸向剛度為1.884×109m/N,各垂向水平測量分支軸向剛度為4.884×109m/N。其他參數取a=2m,b=2m,c=1.7m,d=1.7m。根據對應的力映射模型得到分別對測力板施加的單維方向力、力矩以及復合力。結合傳感器靜力平衡方程式(5)、式(6)以及給定的正交16分支的具體參數,得到該全壓向力16分支六維力傳感器的輸入輸出力映射關系為

(18)

式中,f′為測力分支的內力與預緊力的合力,即分支傳感器的輸出示數。

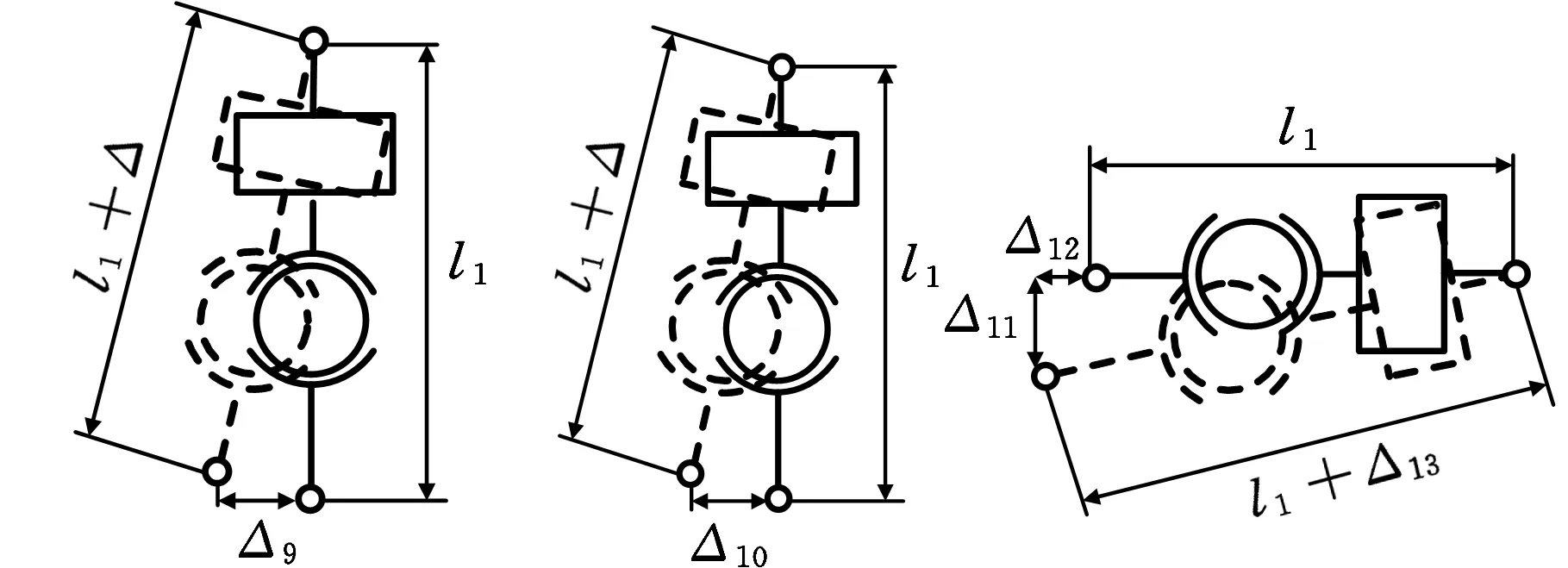

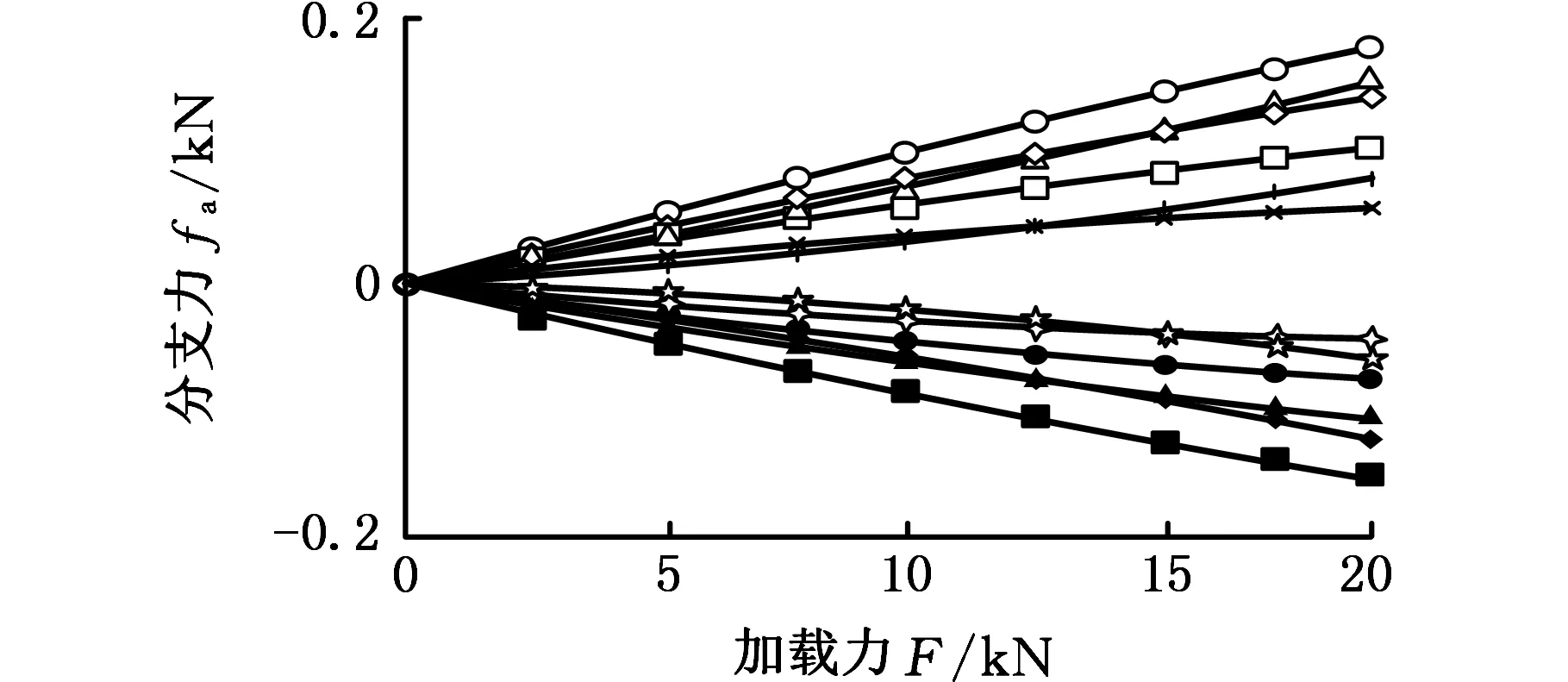

為驗證該傳感器的解耦性,依據傳感器輸入輸出力映射關系,在此列出單維x軸向力(Fx,0,0,0,0,0)T加載時各傳感器的輸出示數,見圖9a,并給出與加載方向垂直的分支輸出力映射曲線放大圖,見圖9b。力最大加載至20 kN,力矩最大加載至20 kN·m。

(a)單維x軸向力加載時各分支力曲線

(b)單維x軸向力加載時分支力放大曲線圖

圖9 單維力加載時分支力曲線

由各傳感器受力曲線可以看出,單維力加載時,與加載方向平行的分支輸出示數隨著外載荷的增大而增大,而與加載方向垂直的其他分支輸出示數較小,從而證明單維力加載時,載荷主要傳遞到與其平行的單維力傳感器,且分支間的耦合影響較小。

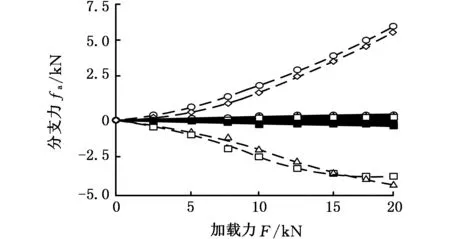

4.2 復合加載數值算例分析

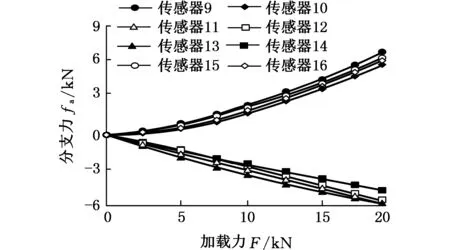

單維加載時,采用單維外載荷逐步增大的方式繪制輸入輸出曲線,復合加載時,采用復合力同時均勻加載至最大值的方式繪制輸入輸出曲線。依據傳感器輸入輸出力映射關系式,在此列出x軸與y軸軸向力(Fx,Fy,0,0,0,0)T復合加載時各傳感器的輸出示數(圖10a),并給出與加載方向垂直的分支輸出力映射曲線放大圖(圖10b),力最大加載至20 kN,力矩最大加載至20 kN·m。

(a)x軸、y軸軸向力復合加載時分支力曲線

(b)x軸、y軸軸向力復合加載時分支力曲線放大圖

圖10 復合力加載時分支力曲線

由圖10可以看出,復合力加載時,與加載力方向垂直的傳感器各分支示數較小,同樣也說明分支間的耦合影響較小。綜上可看出,該正交并聯傳感器受到外載荷作用時,鋼球解耦效果良好,分支間耦合影響較小,從而為自標定型傳感器設計奠定了基礎。

5 六維力傳感器自標定原理驗證

5.1 自標定原理數值算例驗證

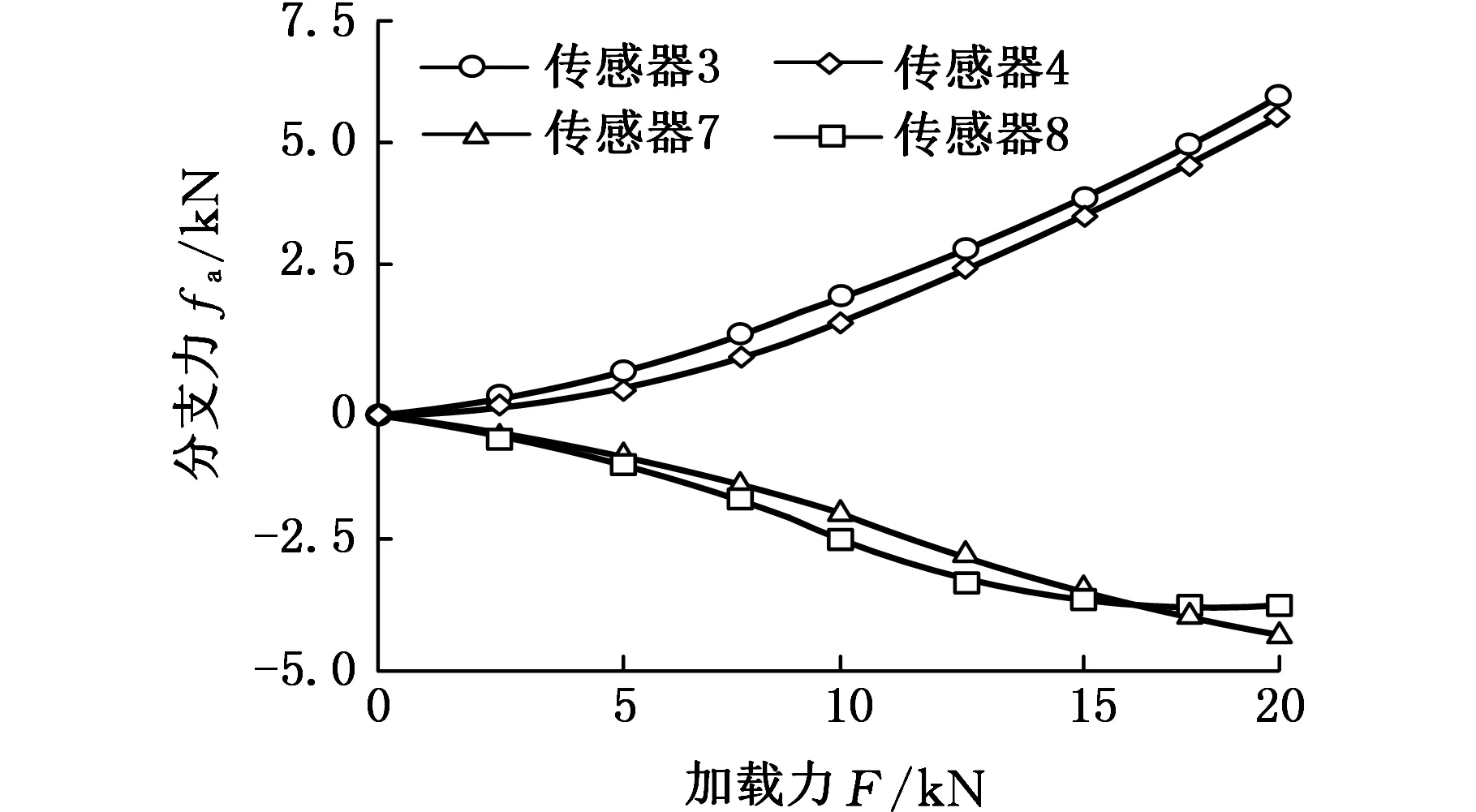

依據表1所示該機械解耦全壓向力自標定并聯六維力傳感器的測力原理,對各分支施加足夠大預緊力,當單維x軸向力(Fx,0,0,0,0,0)T加載時,x軸向傳感器示數如圖11所示。

圖11 單維x軸向力加載時分支力曲線Fig.11 Each branch force of x-axial when loading along x-axial

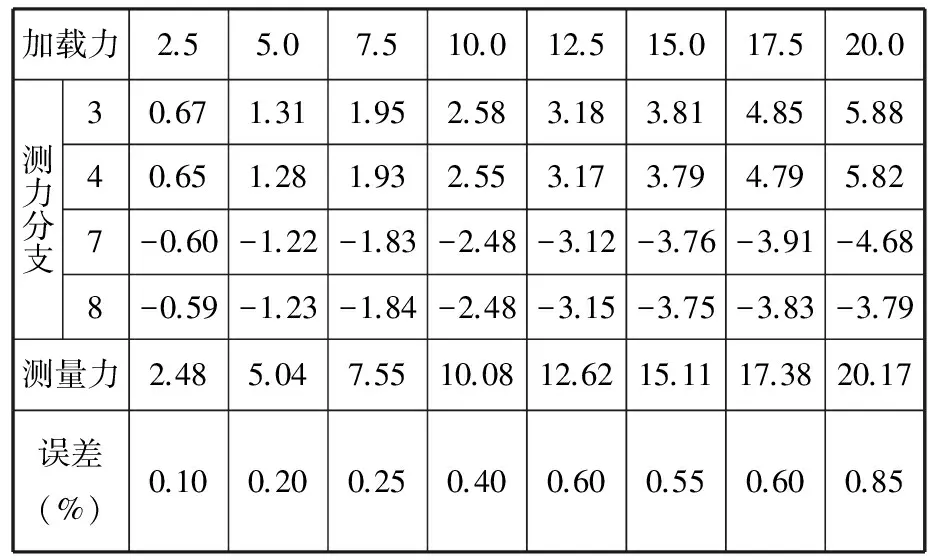

對于不同的加載點,各對應分支傳感器輸出示數以及對應誤差如表2所示。

表2 單維x軸力加載誤差分析表

當單維x軸向力矩(0,0,0,Tx,0,0)T加載時,z軸正負向傳感器輸出示數如圖12所示。

圖12 單維x軸力矩加載時分支力曲線Fig.12 Each branch force curve when loading with single dimensional torque along x-axial

聯立傳感器設計參數,當單維x軸力矩加載時,對于不同的加載點,各對應分支傳感器輸出示數以及對應誤差如表3所示。

表3 單維x軸力矩加載誤差分析表

由上述誤差數據分析知,該機械解耦全壓向力自標定并聯16分支六維力傳感器受到外載荷作用時,滿足加載載荷對力傳感器的單向傳遞要求,對測力系統的標定可通過對內部力傳感器的簡單標定來實現,使得各分支測力值有效疊加為實際受力,即實現了多維測力傳感器的自標定設計。

5.2 自標定原理仿真驗證

為進一步驗證該機械解耦全壓向力自標定并聯16分支六維力傳感器結構的自標定性能,利用仿真軟件RecurDyn進行模擬仿真。將上述模型導入RecurDyn中,采用RecurDyn自帶的mesh工具對構件進行柔性化處理,柔性體模型如圖13所示,對該傳感器加載大小為20 kN的x軸向力,加載模型如圖14所示。

圖13 傳感器柔性體模型圖Fig.13 The flexible body model of the sensor

圖14 單維x軸向力加載仿真模型Fig.14 The simulation model when loading along x-axial

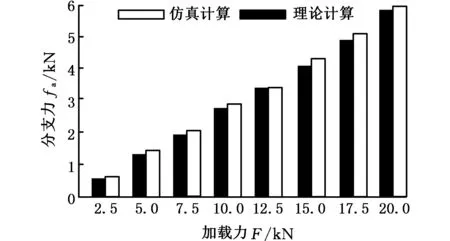

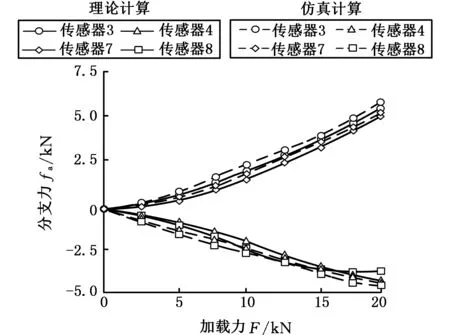

由于仿真初始階段各構件發生變形,鋼球發生微轉動,會出現微小波動,故取仿真的穩定數據作為仿真有效值。取各加載點的傳感器3數據與計算結果進行對比。理論計算結果與仿真結果對比如圖15所示。

圖15 單分支示數理論計算與仿真結果對比Fig.15 The single branch number comparison between theoretical calculation and simulation

對傳感器施加外載荷,每次增加2.5 kN,最大增加到20 kN,則其理論計算與仿真結果如圖16所示。

圖16 傳感器綜合理論計算與仿真結果對比Fig.16 The comprehensive comparison between theoretical calculation and simulation

由上述仿真結果以及與理論計算的對比可看出,該機械解耦全壓向力自標定并聯16分支六維力傳感器理論計算值與仿真結果誤差較小,誤差小于0.1%,從而進一步驗證了理論計算的正確性,同時也證明了該傳感器滿足加載載荷對力的單向傳遞要求,實現了多維測力傳感器的自標定。

6 結論

(1)提出了多維力傳感器“自標定”設計理念,采用鋼球滾動解耦,設計了一種弱耦合全壓向力自標定正交并聯16分支六維力傳感器結構。

(2)建立了該六維力傳感器數學模型,基于螺旋理論推導了傳感器力映射關系。基于高次超靜定結構力學求解原理,考慮分支彈性變形,對該傳感器進行了典型工況下的受力分析與仿真計算。

(3)結合數值與仿真算例論證了該六維力傳感器的解耦特性及其自標定特性,為該機械解耦自標定六維力傳感器的研制奠定了基礎,同時也對其他重載多維力傳感器的研發提供了參考。

[1] 鐘曉玲,張曉霞. 面向機器人的多維力/力矩傳感器綜述[J]. 傳感器與微系統,2015,34(5):1-4.ZHONGXiaoling,ZHANGXiaoxia.ReviewofMulti-dimensionsForce/TorqueSensorforRobots[J].TransducerandMicrosystemTechnologies, 2015, 34(5):1-4.

[2] 戈瑜,吳仲城,葛運建.面向應用需求的力/力矩傳感器技術發展動向[J].機器人,2003,25(2):188-192.GEYu,WUZhongcheng,GEYunjian.StateofArtsandDevelopmentTrendstowardApplicationOrientedForce/TorqueSensors[J].Robot, 2003, 25(2):188-192.

[3]KANGChulgoo.Closed-formForceSensingofa6-sixForceTransducerBasedontheStewartPlatform[J].SensorsandActuatorsA:Physical, 2001, 90:31-37.

[4]RANGANATHR,NAIRPS,MRUTHYUNJAYATS,etal.Aforce-torqueSensorBasedonaStewartPlatforminaNear-singularConfiguration[J].MechanismandMachineTheory, 2004, 39(9): 971-998.

[5]GAOF,ZHANGY,ZHAOXC,etal.TheDesignandApplicationsofF/TSensorBasedonStewartPlatform[C]//Proceedingsofthe12thIFToMMWorldCongress.Besancon,France, 2007: 11-16.

[6]GAOFeng,JINZhenlin.DevelopmentofaNewTypeof6-DOFParallelMicro-manipulatorandItsControlSystem[C]//Proc.IEEEInt.Conf.Robot.Intell.Syst.SignalProcess.Changsha, 2003:715-720.

[7] 王洪光,趙明揚,房立金,等. 一種Stewart結構六維力/力矩傳感器參數辨識研究[J]. 機器人,2008,30(6):548-553.WANGHongguang,ZHAOMingyang,FANGLijin,etal.OnParameterIdentificationofaStewartPlatformBasedSix-componentForce/TorqueSensor[J].Robot, 2008, 30(6):548-553.

[8] 賈振元,李映君,張軍,等. 并聯式軸用壓電六維力/力矩傳感器[J]. 機械工程學報,2010 46(11):62-68.JIAZhenyuan,LIYingjun,ZHANGJun,etal.AxialPiezoelectric6-componentForce/TorqueSensorBasedonParallelStructure[J].JournalofMechanicalEngineering, 2010, 46(11): 62-68.

[9]JIAZhenyuan,LINSheng,LIUWei.MeasurementMethodofSix-axisLoadSharingBasedontheStewartPlatform[J].Measurement, 2010, 43:329-335.

[10]LIYingjun,SUNBaoyuan,ZHANGJun,et.al.ANovelParallelPiezoelectricSix-axisHeavyForce/TorqueSensor[J].Measurement, 2009,42:730-736.

[11] 王志軍,姚建濤,吳遙,等. 雙層預緊式六維力傳感器及其靜態標定[J]. 機械工程學報, 2013, 49(3):24-30.WANGZhijun,YAOJiantao,WUYao,et.al.DualLayersPre-stressedSix-axisForceSensorandItsStaticCalibration[J].Journalofmechanicalengineering, 2013, 49(3):24-30.

[12]ZHAOYanzhi,LUChao,ZHAOTieshi.SimulateCalculationofaNovelOver-constrainedParallelSixComponentForce/TorqueSensor[J].MachineDesignandResearch, 2013, 29(4): 22-29.

[13] 黃真,趙永生,趙鐵石. 高等空間機構學[M]. 2版. 北京:高等教育出版社,2006: 296.HUANGZhen,ZHAOYongsheng,ZHAOTieshi.AdvancedSpatialMechanism[M]. 2ed.Beijing:HigherEducationPress, 2006: 296.

[14] 錢令希. 超靜定與靜定結構學[M]. 北京:科學出版社,2011:5-6.QIANLingxi.StaticallyIndeterminateandStaticallyDeterminateStructures[M].Beijing:SciencePress, 2011:5-6.

(編輯 蘇衛國)

Design and Simulation of Mechanical Decoupling Self-calibration Parallel Six Dimensional Force Sensors

ZHAO Yanzhi1,2JIAO Leihao1,2NIU Zhi1,2LU Chao1,2ZHAO Tieshi1,2

1.Key Laboratory of Parallel Robot and Mechatronic System of Hebei Province,Yanshan University,Qinhuangdao,Hebei,066004 2.Key Laboratory of Advanced Forging & Stamping Technology and Science of Ministry of Education of China,Yanshan University,Qinhuangdao,Hebei,066004

To avoide the present situations of the heavy loading calibration of traditional multi-dimensional force sensors, a self-calibration design concept of multi-dimensional force sensors was proposed, the weak coupling full thrust force self-calibration orthogonal parallel six dimensional force sensor structure was design which might realize mechanical decoupling by the rolling of the steel balls. The rolling decoupling principles of the six dimensional force sensors were demonstrated, and then the self-calibration principles of the six dimensional force sensors were demonstrated. An ideal mathematical model of the six dimensional force sensors was established based on the screw theory, and the first order static influence coefficient matrix was obtained. The force analysis and simulation of the six dimensional force sensor were carried out with considering the elastic deformations based on the mechanics solution principles of high-order statically indeterminate structure, and the self-calibration characteristics were proved by combining the numerical examples, which sets the development foundation of the novel six dimensional force sensors.

six dimensional force sensor; orthogonal parallel; mechanical decoupling; self-calibration

2016-05-12

國家自然科學基金資助項目(51105322);河北省自然科學基金資助項目(E2014203176);河北省高等學校科學技術研究青年基金資助項目(QN2015040);中國博士后科學基金資助項目(2016M590212)

TH112

10.3969/j.issn.1004-132X.2017.07.003

趙延治,男,1981年生。燕山大學機械工程學院副教授。主要研究方向為并聯機器人機構學理論與應用。發表論文30余篇。焦雷浩,男,1990年生。燕山大學機械工程學院碩士研究生。E-mail: 1522326790@qq.com。牛 智,男,1989年生。燕山大學機械工程學院博士研究生。魯 超,男,1989年生。燕山大學機械工程學院碩士研究生。趙鐵石,男,1963年生。燕山大學機械工程學院教授、博士研究生導師。