表面微凹坑和紋理方向對界面摩擦的耦合影響

候麗霞 劉小君 張 彤 劉 焜

合肥工業大學機械工程學院,合肥,230009

?

表面微凹坑和紋理方向對界面摩擦的耦合影響

候麗霞 劉小君 張 彤 劉 焜

合肥工業大學機械工程學院,合肥,230009

選取三種不同紋理的鋁合金試樣,并在試樣上加工不同面積占有率的規則圓形微凹坑,利用自制的摩擦試驗裝置,在油潤滑條件下以不同接觸壓力進行摩擦試驗,試驗過程中滑動方向與表面紋理方向的夾角分別為0°、45°、90°。利用非接觸式三維輪廓儀測量試驗前后試樣的三維表面形貌,并選取Sa、Str、Vvv、Vvc等表面表征參數來分析滑動接觸界面表面形貌的變化。結果表明:表面紋理方向的差異導致鋁合金表面在滑動接觸摩擦過程中表現出各向異性,而在其表面加工不同面積占有率的微凹坑,減弱了鋁合金表面紋理方向性對界面摩擦的影響,反映出表面微凹坑和紋理對界面摩擦的耦合作用。同時界面摩擦對試件的表面形貌也有明顯的影響,Str、Vvv、Vvc在試驗后發生了規律性的變化。

各向異性;表面紋理;表面微凹坑;三維形貌表征參數;摩擦因數

0 引言

表面微凹坑和紋理特性對接觸界面間的摩擦具有重要影響。對于表面紋理特性,國內外學者從不同角度開展了相應的研究工作。SAHA等[1]在材料成形模擬實驗中,通過平行及垂直于表面紋理方向拉伸和滑動,分別探究了噴砂和光滑鋁合金表面的摩擦特性。RASP等[2]通過平行和垂直于測試方向對試樣表面進行粗磨,制備不同的初始試樣表面進行摩擦測試,從而探究表面形貌方向性的影響,并對表面形貌方向性的影響以及潤滑油和表面粗糙度算術平均值的影響進行比較。MENEZES等[3]在傾斜劃痕儀上,通過在干摩擦和潤滑條件下控制滑動方向與磨削方向的夾角在0°到90°之間,探究了表面磨痕的方向對界面摩擦的影響,并通過掃描電子顯微照片觀察到轉移層的形成。LIU等[4]通過板材拉延試驗研究鋁合金的紋理方向對金屬板料成形過程中摩擦性能的影響,將紋理方向和滑動方向間的夾角分別設置為0°、30°、45°、60°、90°,結果表明,由于滑動方向和紋理方向夾角不同,鋁合金表面在拉延過程中表現出各向異性,且當滑動方向與紋理方向平行時,摩擦因數最大。ESMAEILIZADEH等[5]選用AA1200鋁合金試樣,在三種不同角度(軋制方向(RD)、45°和90°方向)下進行單向拉伸試驗,以確定用于模擬所需的機械性能參數;并根據各向同性和各向異性屈服準則,采用有限元軟件分析鋁合金薄板拉深成形過程,發現使用各向異性屈服準則模擬的結果與試驗結果更吻合。肖驥[6]選取軋制后的7000系列鋁合金,針對從不同平面上截取的光滑試樣進行研究,發現不同截面上的疲勞極限具有明顯的各向異性。郭加林等[7]選取綜合性能較好的2524鋁合金,對冷軋態與T3態的鋁合金試樣沿軋向、橫向以及與軋制方向成30°、45°、60°角的總共五個方向上取得拉伸試樣,通過測試觀察發現,不同取向條件下的鋁合金薄板的拉伸力學性能不同,且晶粒織構與平面各向異性密切相關。巫榮海[8]探究了6061鋁合金板在厚度方向及縱向-橫向存在各向異性的原因,即晶界強化和織構差異。

從表面織構的角度,歷建全等[9]介紹了表面微織構的概念以及加工方法,指出不同深度、不同形狀以及不同密度的表面微凹坑具有不同的減摩效果,王洪濤等[10]利用數值模擬的方法研究了具有微圓柱凹坑織構的平面在做往復運動時的摩擦性能,分析了微凹坑深度、半徑等織構幾何參數對摩擦力和動壓承載能力的影響,發現增大凹坑半徑可以同時提升承載能力和減小摩擦力,當凹坑深度為20 mm時,承載能力最好。COSTA等[11]研究了表面微造型對往復滑動接觸界面摩擦潤滑的影響,發現微造型表面有利于潤滑油膜的形成,當表面溝槽的方向垂直于拉延方向時,界面間摩擦力明顯減小。TANG等[12]通過實驗研究表面織構對減少摩擦和磨損的影響,分析不同面積占有率的微凹坑的減摩效果,結果表明,當微凹坑面積占有率為5%時 ,減摩和減損效果最好,減摩率和減損率分別達38%和72%。SUDEEP等[13]在邊界、混合潤滑的條件下研究了軸承鋼球微織構表面進行往復滑動、滾動時的摩擦磨損性能,并分析了滑動、滾動速度對摩擦因數的影響。KURNIAWAN等[14]通過在6061鋁合金和1045碳鋼外圓柱表面上加工微織構來探究對減少摩擦的影響,并開展實驗來探究表面織構是否能改善圓柱接觸表面的潤滑特性。楊本杰等[15]設計了一種新型的拉延摩擦試驗裝置,在油潤滑條件下,針對不同表面形貌的鋁合金試樣,在不同滑動速度與接觸壓力的條件下進行一系列摩擦試驗,研究表面形貌對塑性變形接觸界面摩擦行為的影響。

上述研究主要側重表面紋理方向性或單獨的表面織構對滑動接觸界面摩擦的影響,本文針對鋁合金材料進一步探討表面微凹坑和表面紋理方向性對接觸界面間摩擦特性的綜合影響,從而為改善界面摩擦性能提供依據。本文將激光微造型技術[16]應用于不同紋理的鋁合金表面,在試樣表面上加工出不同面積占有率[17]的微凹坑,采用自行搭建的摩擦測試試驗臺,在油潤滑條件下設定不同的接觸壓力,進行一系列摩擦試驗,測試不同紋理的微凹坑表面在滑動過程中的摩擦因數,并利用三維輪廓儀測量摩擦試驗前后試樣表面三維表征參數[18],并分析參數的變化規律,從而探究表面微凹坑和表面紋理方向性對接觸界面間摩擦的綜合影響。

1 試驗

1.1 試驗裝置及試驗材料

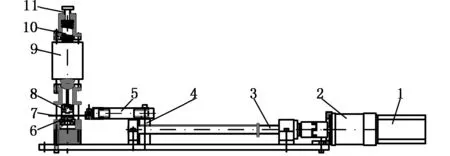

圖1是試驗裝置的示意圖。該試驗裝置裝有拉力傳感器和壓力傳感器,滑動接觸界面由上下模具和試樣構成,試樣與模具之間的摩擦力由拉力傳感器測出,接觸壓力由上模具頂部的壓力傳感器測出。摩擦力和接觸壓力由Wide Plus-18無紙記錄儀記錄并傳輸到計算機OBSERVERⅡ軟件,該軟件記錄和保存摩擦力、接觸壓力數據,摩擦因數試驗前,將模具表面拋光至0.03 μm,在模具和試樣表面添加適量的潤滑劑并裝夾好上下模具和試樣,旋轉加載旋鈕,使得上下模具相互壓緊試樣并達到預先設定的接觸壓力。設置一定的滑動速度,開啟伺服電動機,絲杠滾動并帶動滑塊滑動,試驗開始。

μ=FR/(2FN)

式中,FR為摩擦力;FN為正壓力。

1.伺服電機 2.減速器 3.絲杠 4.滑塊 5.拉力傳感器 6.下模具 7.試樣 8.上模具 9.壓力傳感器 10.加載彈簧 11.加載旋鈕圖1 拉延試驗機示意圖Fig.1 Diagram of drawing test machine

在試驗中,試樣材料采用6061鋁合金,試驗裝置中的上下模具材料為Cr12,表面經高頻淬火處理,硬度為58~60HRC。6061鋁合金的力學性能見表1。通過顯微鏡觀察到,鋁合金表面存在單相紋理。試樣尺寸為220 mm×12 mm×1 mm。試驗過程中,試樣的滑動長度為100 mm。

1.2 試驗材料切割及表面微織構制備

使用金屬板料切割機,沿與鋁合金表面初始紋理方向分別成0°、45°、90°的三個方向上切取試樣,如圖2所示。然后用粒度為320的砂紙打磨試樣邊緣,去除毛刺。

表1 6061鋁合金的力學性能

圖2 6061鋁合金試樣切割方向Fig.2 Cutting direction ofaluminum alloy 6061

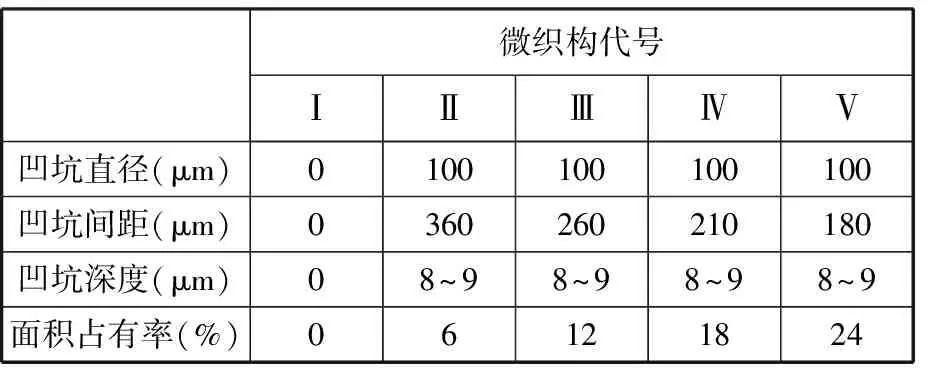

為了探究表面形貌結構對6061鋁合金表面摩擦特性的影響,根據文獻[17,19]設計了五組不同面積占有率的微凹坑,并在上述三種不同紋理試樣表面進行激光加工:微織構圖案總尺寸為10 mm×10 mm,微凹坑形狀選擇為規則圓形,面積占有率分別設計為0、6%、12%、18%、24%,共五組,依次命名為Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,具體參數見表2。

表2 試樣激光微織構加工參數

采用YLP-F10光纖激光打標機對試樣表面進行激光微造型。在打標過程中,調節打標參數并配合使用HT-SURF10000型輪廓儀和電子顯微鏡成像系統,改變打標參數,得到深度為8~9 μm的圓形微凹坑。經過多次嘗試,得到最終打標參數如下:激光輸出功率為3.0 W,打標速度為300 mm/s,打標次數為2。激光加工完成后,用粒度為2000的金相砂紙打磨,去除邊緣毛刺,使微織構邊緣表面和基面在同一平面上。最后使用丙酮在超聲清洗器中清洗10 min。

1.3 試驗方法

試驗過程中,潤滑劑選用32號機械油,實測40 ℃下運動黏度為33.5 mm2/s。試驗在室溫條件下進行,試樣的滑動方向與模具的裝夾方向垂直,與三種試樣表面紋理方向的夾角分別為0°、45°、90°。

設定試樣的滑動速度為1 mm/s,滑動接觸載荷分別為980 N、1960 N、2940 N、3920 N,試樣與模具的接觸面積為48 mm2,故相應的接觸壓力分別為20.4 MPa、40.8 MPa、61.3 MPa和81.7 MPa。通過試驗,在不同接觸壓力下測得不同表面形貌的鋁合金試樣表面的摩擦因數。

1.4 試樣表面形貌的三維測量與表征

為了描述試驗前后鋁合金板表面形貌的變化,采用三維表面形貌參數對表面進行表征,本文選取高度參數Sa、空間參數Str、功能參數Vvv和Vvc。其中,Sa為表面高度算術平均偏差,是對表面高度總體的度量,是表征表面粗糙度最常用的三維表面形貌參數之一。Str是表面紋理縱橫比,主要用于表征表面紋理特征、辨識形貌類型,Str接近于0,說明表面是各向異性的,表面上有主導性的紋理存在;Str接近于1,表明紋理各向同性,在不同的方向上有較統一的紋理形貌。Vvv和Vvc分別是表面承載率為80%~100%和10%~80%時的平均空體體積,用來描述表面形貌的微觀結構特性,空體體積體現了表面存儲潤滑油的能力。

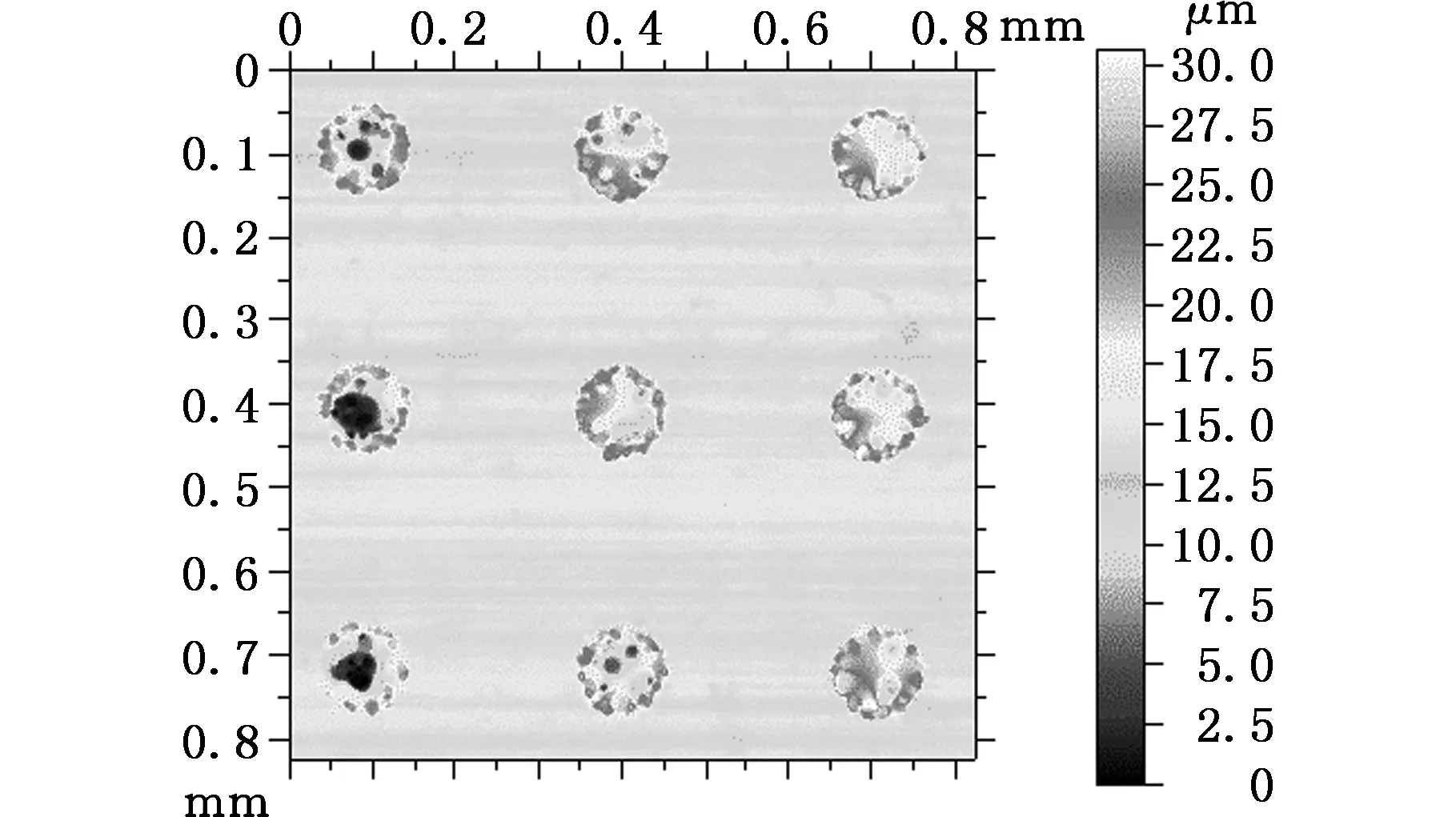

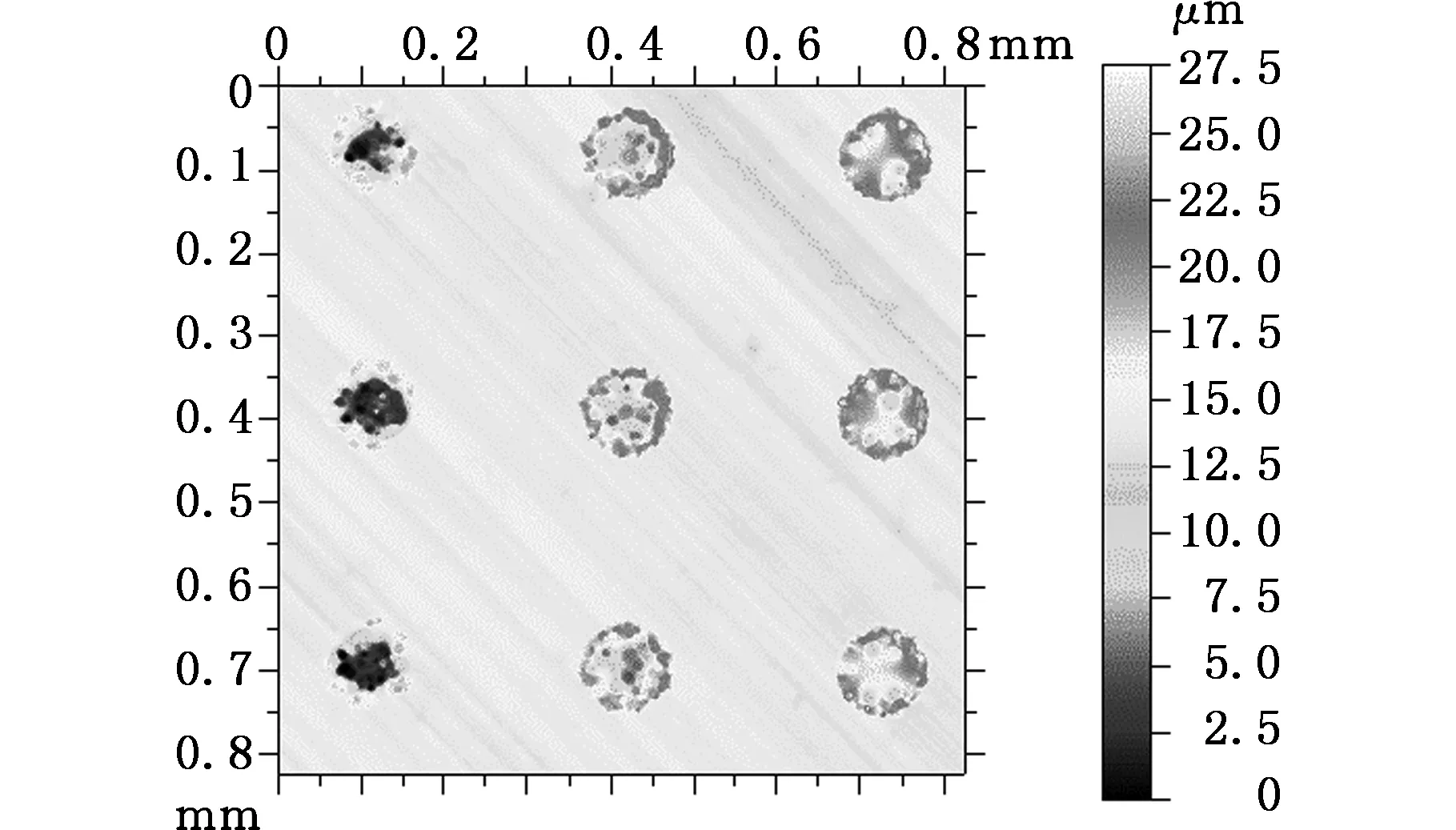

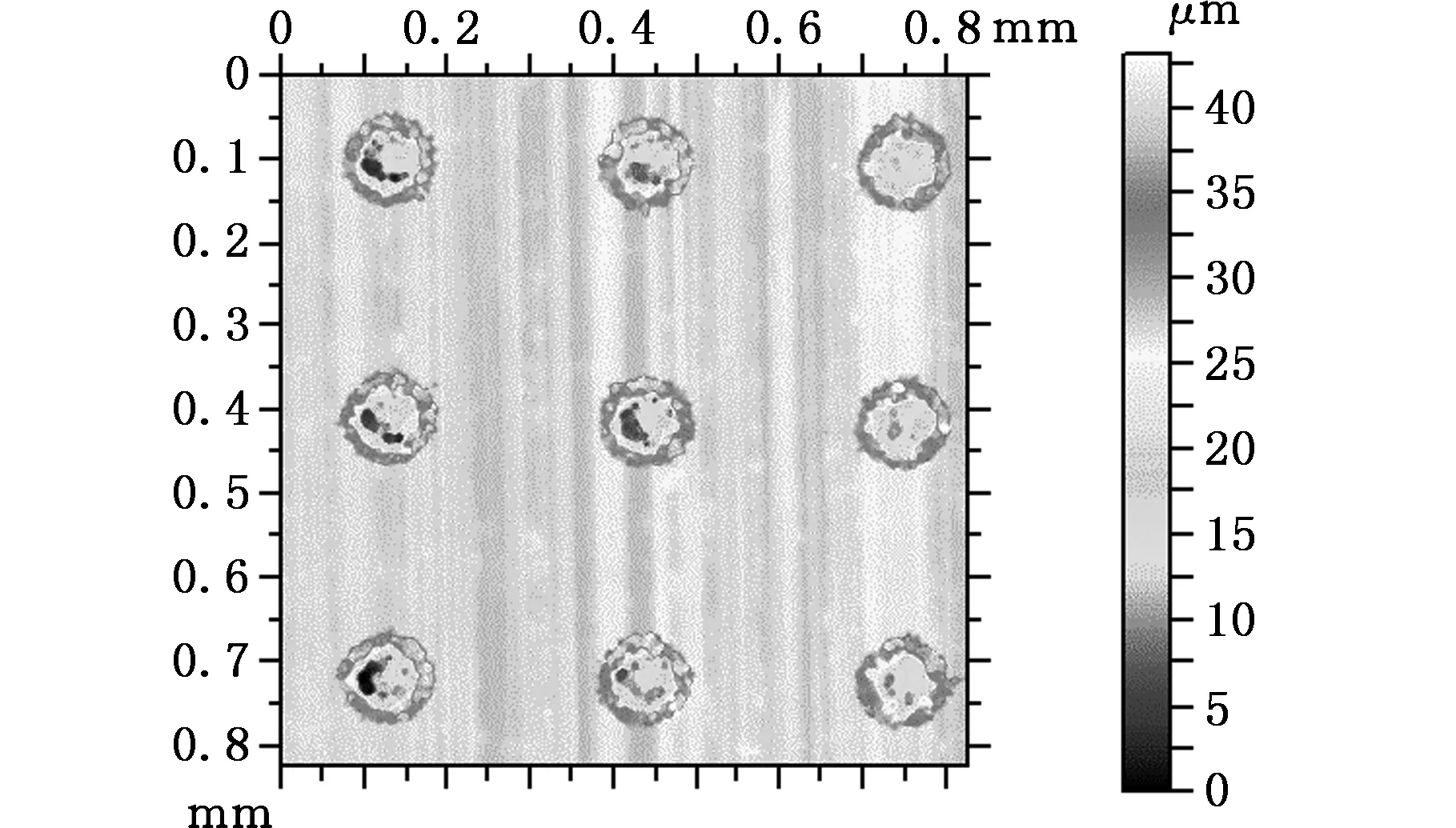

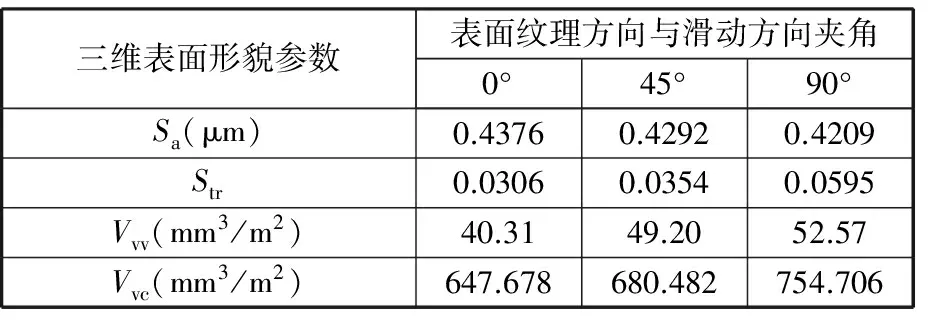

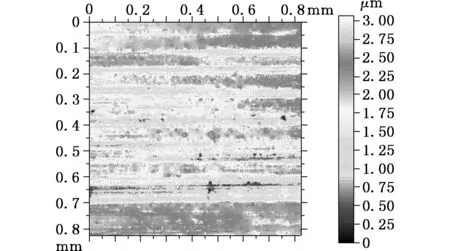

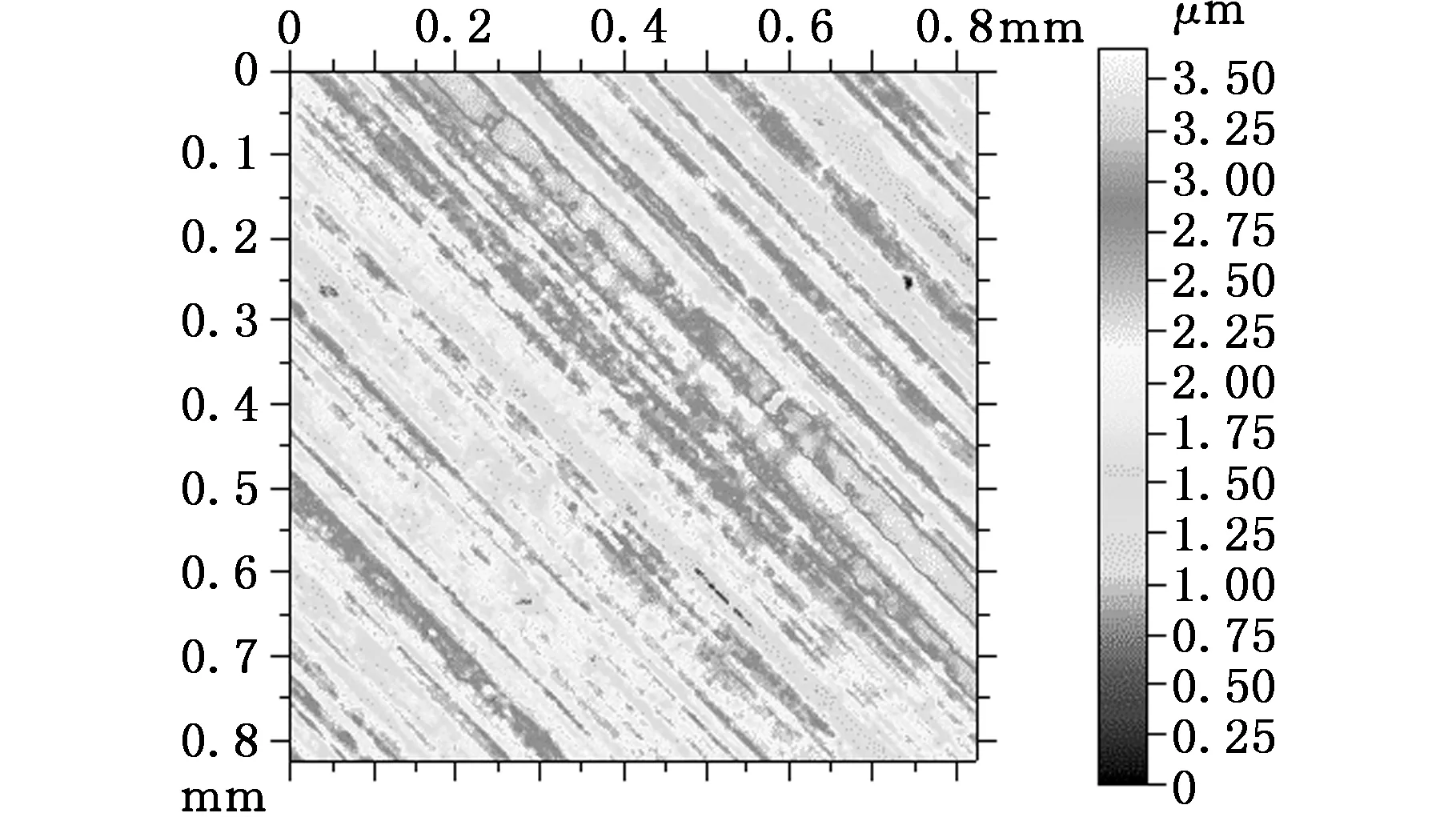

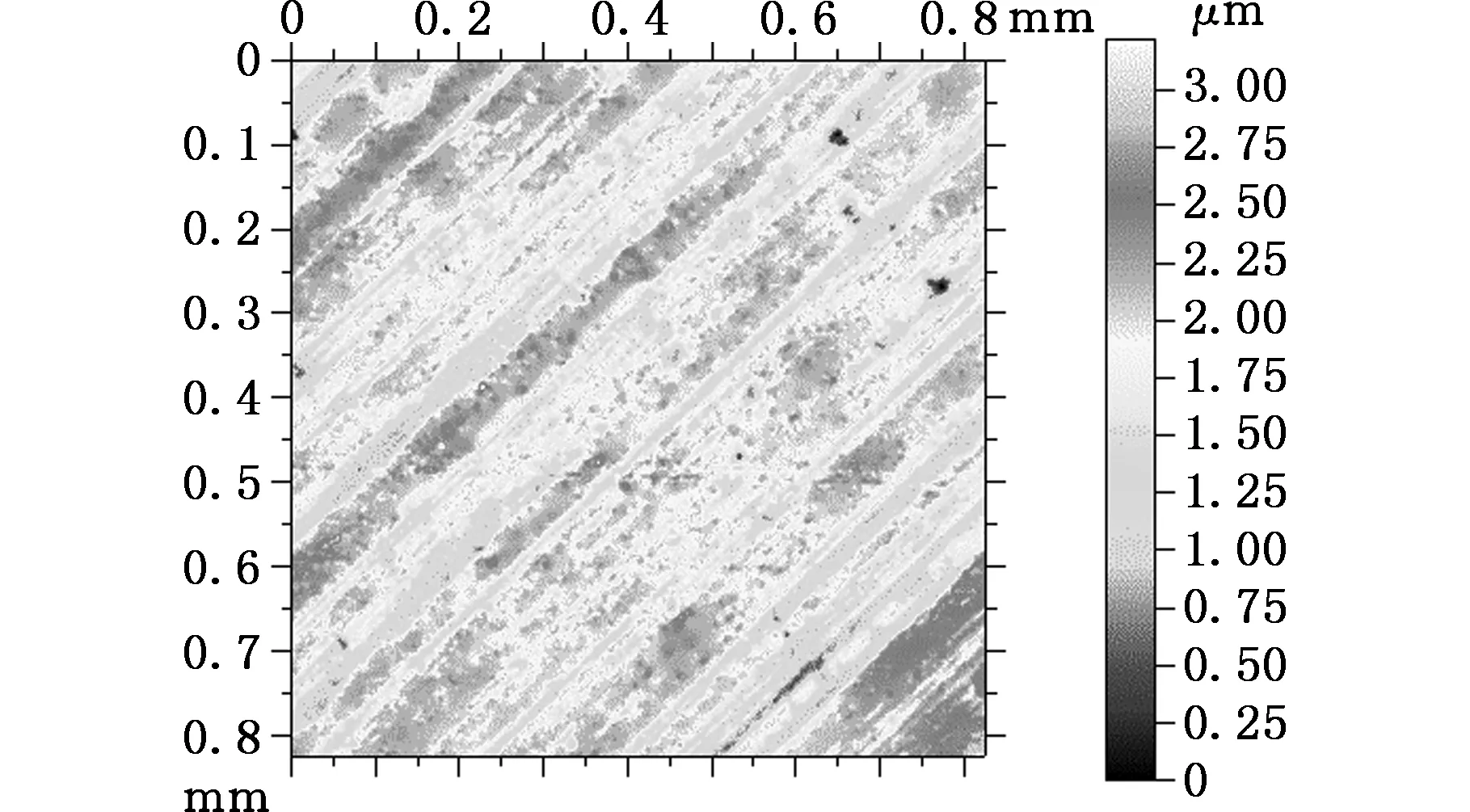

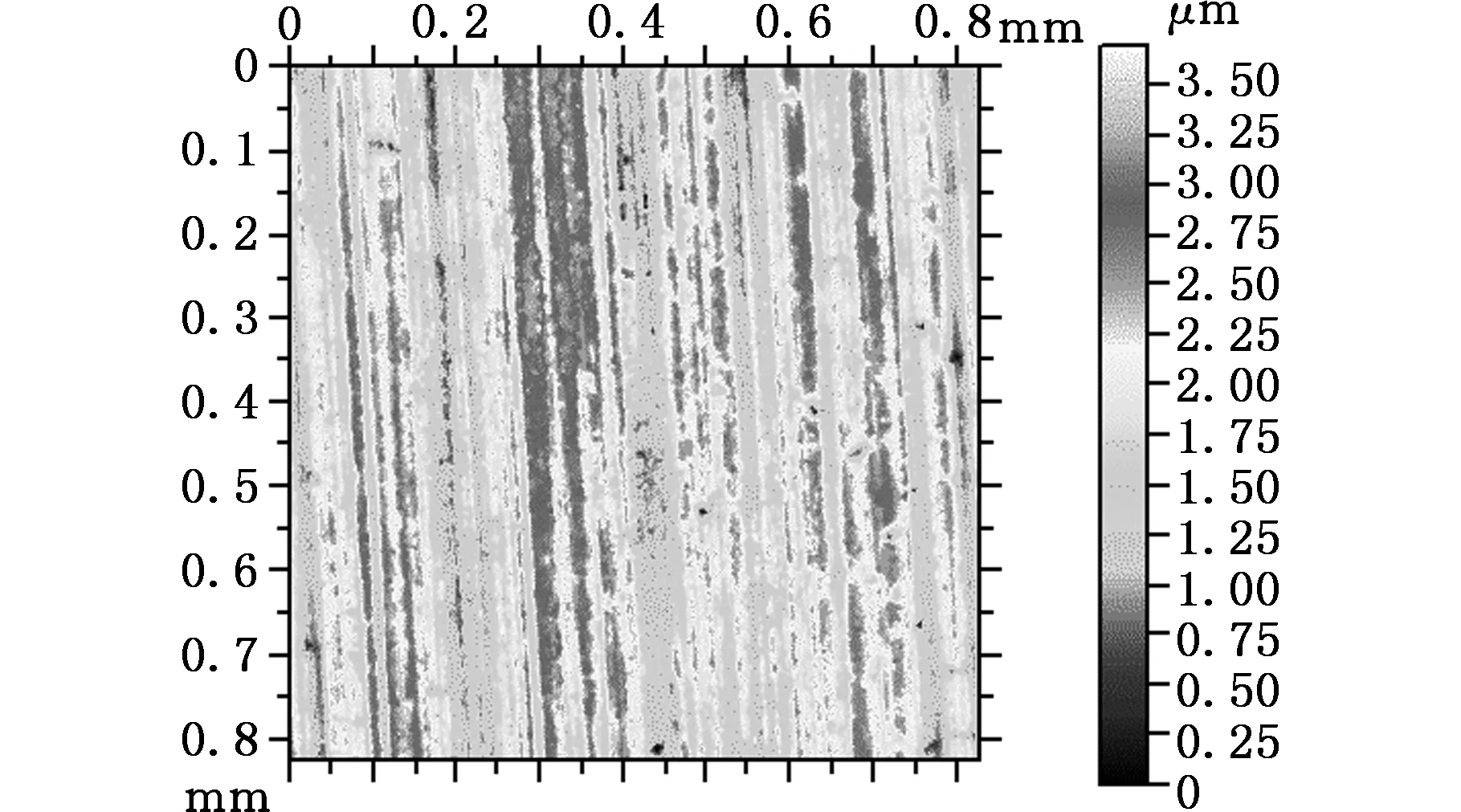

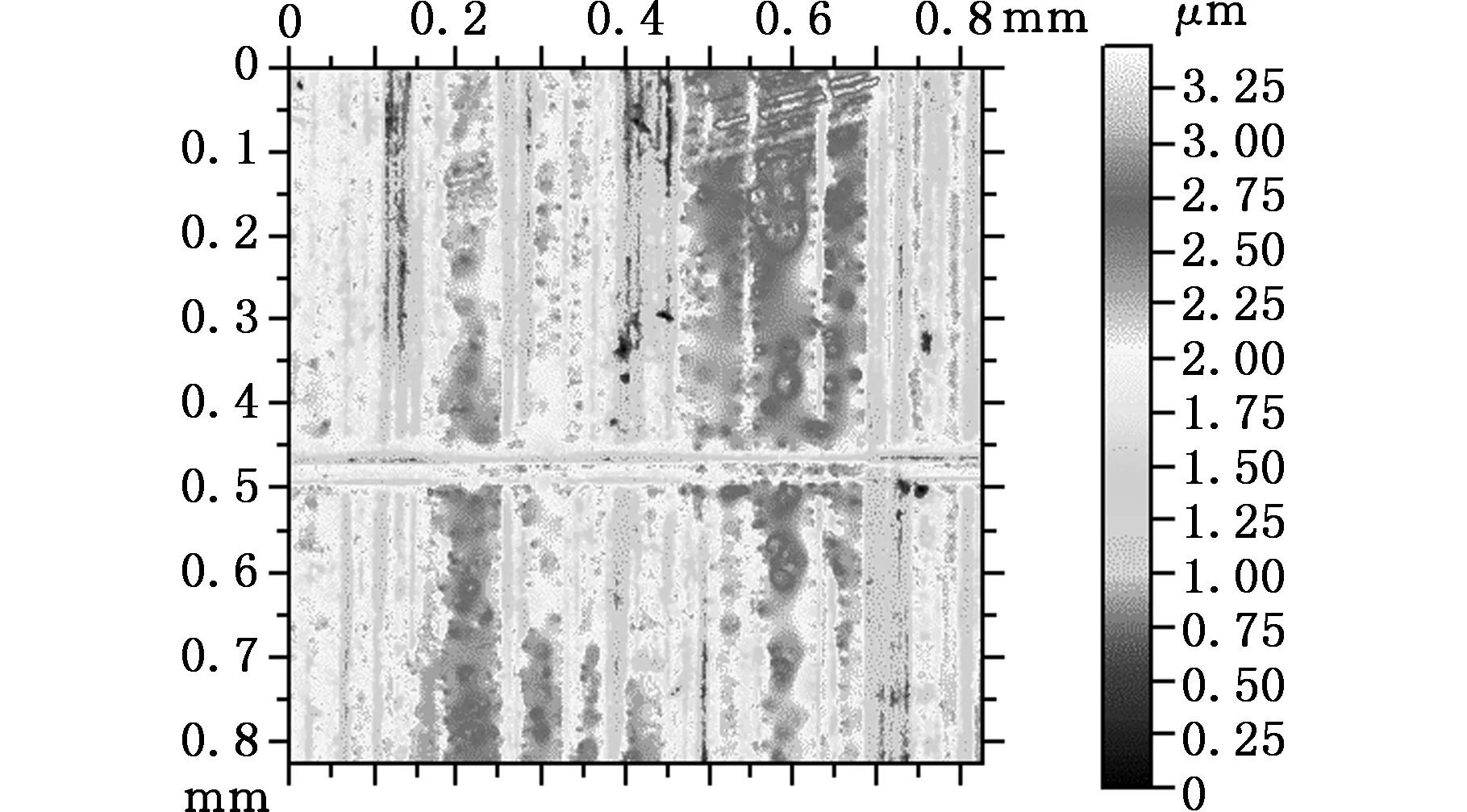

試驗前后,使用Talysurf CCI 2000白光干涉三維輪廓儀進行表面形貌測量。該高精度輪廓儀采用最先進的白光干涉技術和相關相干算法,通過建立模板,能夠計算出帶光源相干峰與相位的位置。圖3為試驗前微凹坑面積占有率A=6%時的三種紋理表面三維掃描圖像。試驗前三維表面形貌的表征參數見表3。

2 結果與討論

2.1 微織構及紋理對鋁合金表面摩擦特性的影響

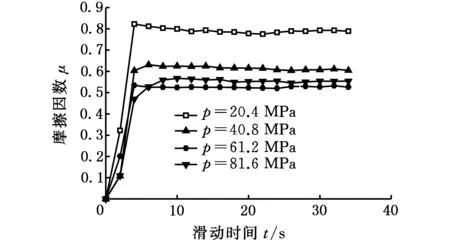

為了驗證試驗機的穩定性,用未微造型平行紋理試樣在不同接觸壓力下測試摩擦因數隨時間的變化情況。圖4所示為試樣滑動速度為1 mm/s、使用32號機械油潤滑、潤滑劑的使用量為1.0 g/m2的條件下,平行紋理表面在不同的接觸壓力下摩擦因數隨滑動時間的變化趨勢。由圖4可見,在試驗開始3~5 s之后,摩擦因數基本趨于穩定,未出現較大波動,故測試過程具有良好的穩定性。

(a)平行紋理

(b)45°夾角紋理

(c)垂直紋理圖3 試驗前A=6%時三種紋理表面三維掃描圖像Fig.3 3D scanning images of three textural surface with 6% microcavity

表3 試驗前三維表面形貌的表征參數

圖4 平行紋理表面在不同接觸壓力下摩擦因數隨滑動時間的變化趨勢Fig.4 Trace of parallel textural surface friction coefficient under different pressure

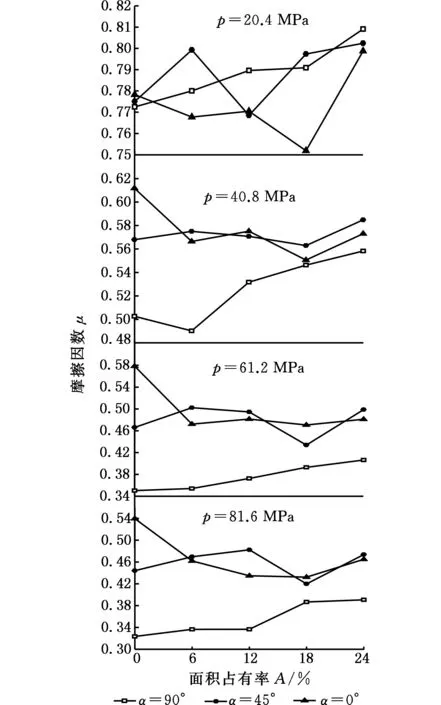

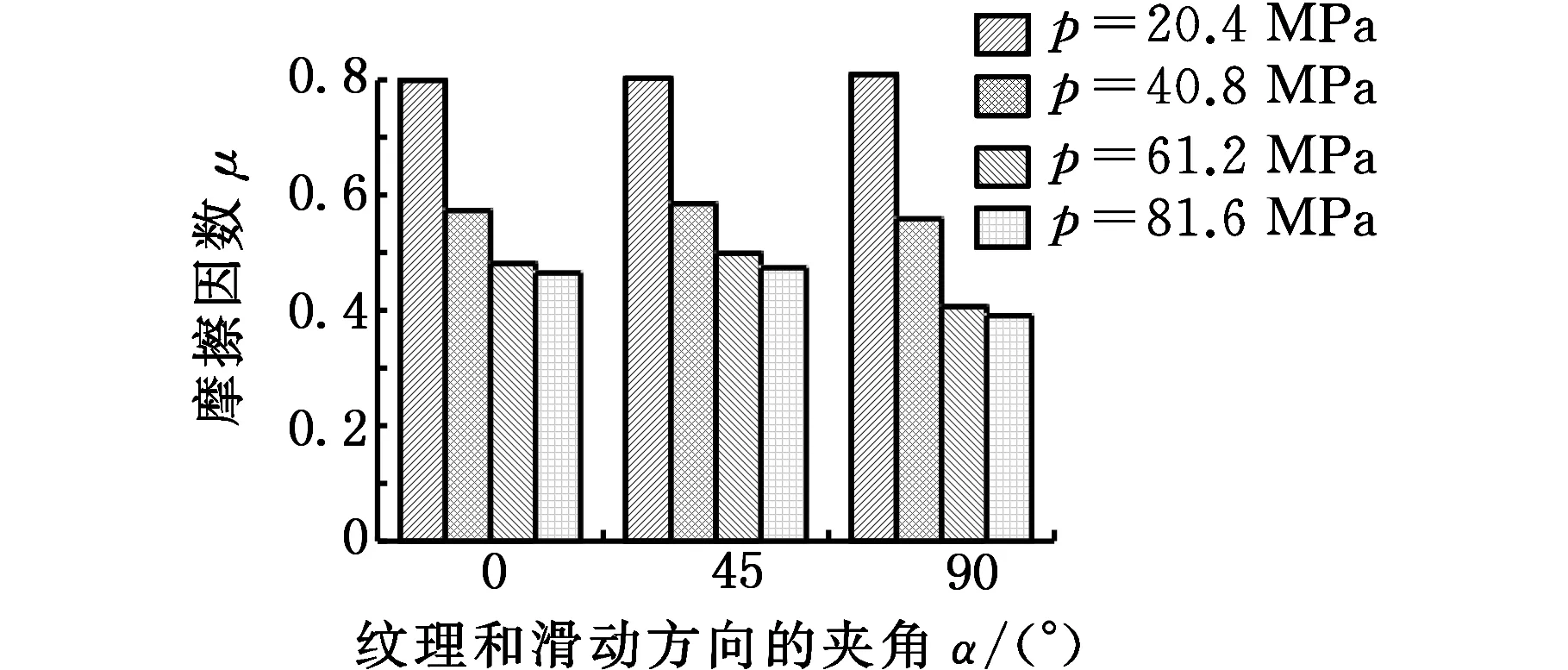

不同接觸壓力下,表面微凹坑及紋理對滑動接觸界面摩擦的影響如圖5所示。從圖5可以發現,對于原始試樣表面,在不同的接觸壓力下,由于試樣表面紋理方向與滑動方向夾角不同,表面摩擦因數存在一定差異,且隨著接觸壓力的增大,差異越來越明顯。當試樣表面紋理方向平行于滑動方向時,摩擦因數最大。隨著試樣表面紋理方向與滑動方向夾角α的增大,摩擦因數減小,并且當α=90°、接觸壓力p為81.6 MPa時,摩擦因數最小。從而可知在一定接觸壓力范圍內,表面的紋理方向與滑動方向一致時,摩擦因數最大;當表面紋理方向與滑動方向垂直時,摩擦因數最小。當試樣表面的紋理方向與滑動方向夾角不同時,所測得的摩擦因數不同,由此可得6061鋁合金表面具有各向異性,即鋁合金表面紋理方向對滑動接觸界面間的摩擦性能有一定影響。

圖5 不同接觸壓力下表面微織構及紋理對摩擦因數的影響Fig.5 Influence of surface microcavity and texture on friction coefficient under different pressure

從圖5還可看出,當接觸壓力為20.4 MPa時,隨著微凹坑面積占有率的增大,不同紋理表面摩擦因數的差異呈現增大趨勢,但當面積占有率增大到24%時,不同紋理表面摩擦因數的差異減小。當接觸壓力分別為40.8 MPa、61.2 MPa和81.6 MPa時,不同紋理表面摩擦因數的差異均隨著微織構面積占有率的增大而呈現減小趨勢。且對于接觸壓力40.8 MPa和81.6 MPa ,當面積占有率為18%時,摩擦因數之間的差異最小。由此可得,在6061鋁合金表面加工不同面積占有率的微凹坑,可以減弱鋁合金表面紋理方向性對界面摩擦性能的影響,為板材拉延過程中消除表面各向異性、優化加工性能提供依據。

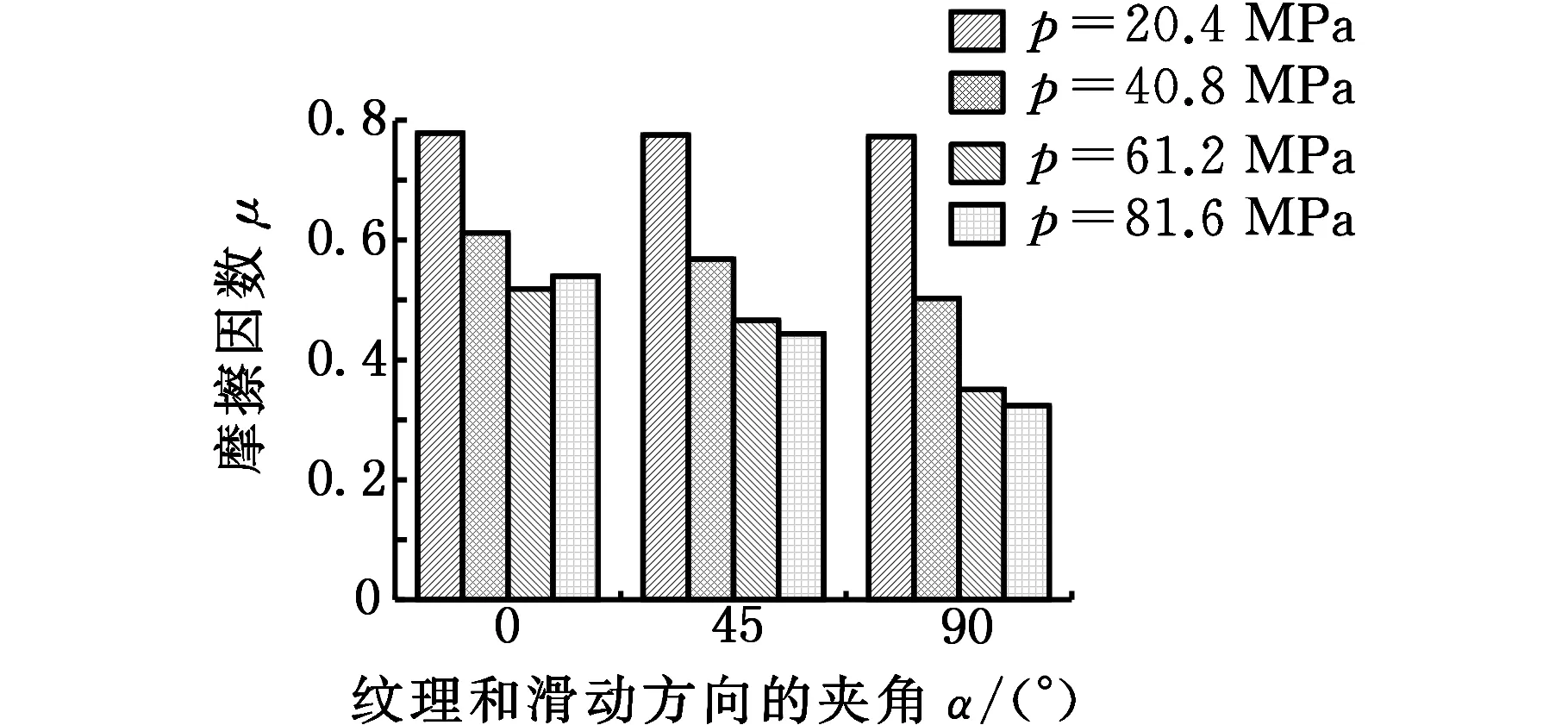

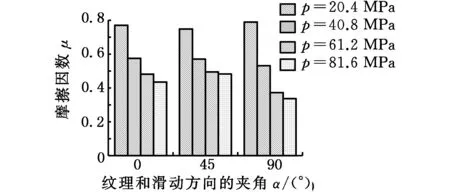

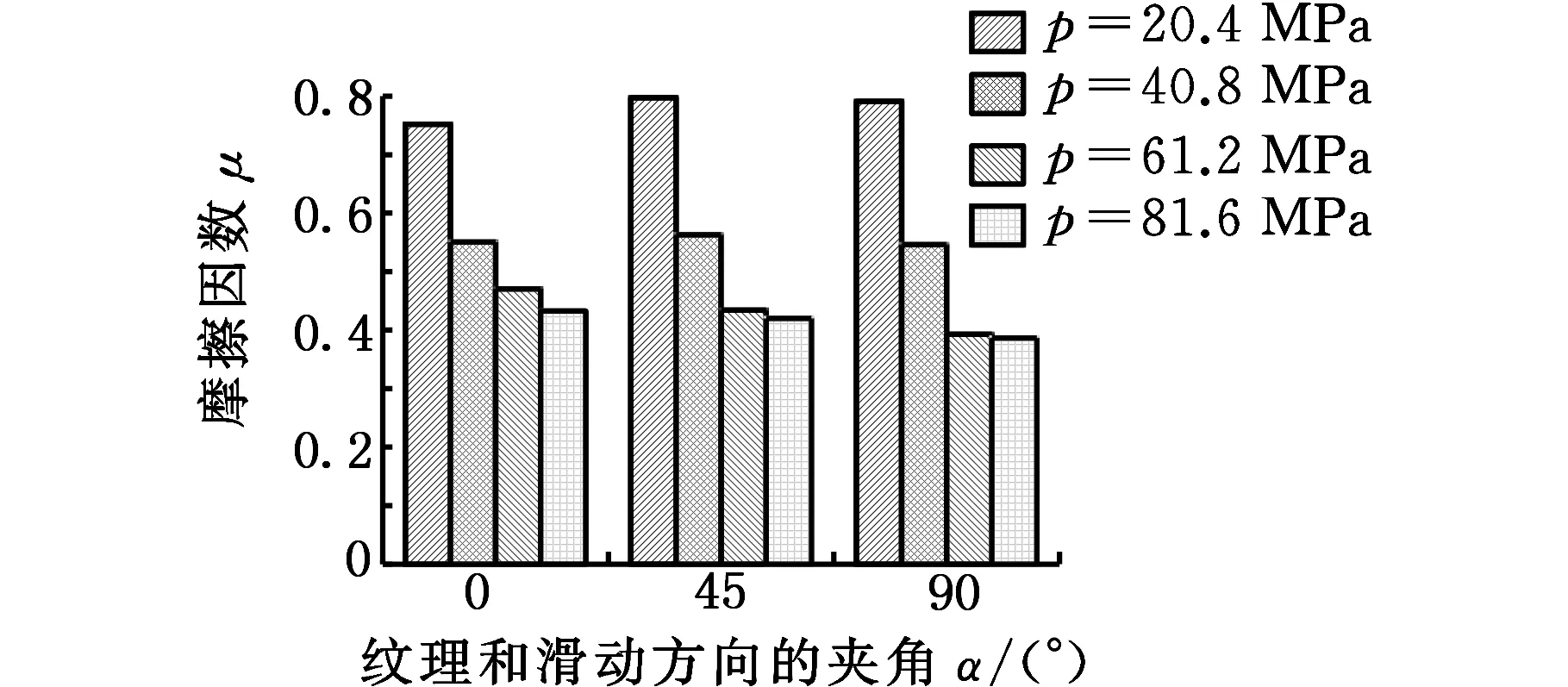

2.2 接觸壓力對界面摩擦的影響

圖6~圖10所示為試樣表面形貌不同時,接觸壓力對滑動接觸界面摩擦性能的影響。可以看出,對于不同表面形貌的試樣,在一定的壓力范圍內,表面摩擦因數均隨接觸壓力的增大而減小。但隨著接觸壓力的增大,摩擦因數減小幅度逐漸變小,且對于未微造型平行紋理表面,當接觸壓力增大到81.6 MPa時,摩擦因數呈現出略微增大趨勢,這可能是因為在一定的壓力范圍內,隨著接觸壓力的增大,模具和試樣之間的實際接觸面積增大,接觸點間的壓力減小,塑性變形減小;且由于潤滑油的黏壓效應,即隨接觸壓力適度增大,潤滑油黏性增加,在接觸界面間形成油膜,綜合以上兩種因素,摩擦因數減小。隨著接觸壓力持續增大,塑性變形程度增大,且潤滑油黏度過大,流動緩慢,不能及時補充到摩擦界面,故摩擦因數有增大趨勢。從而可知,在一定壓力范圍內,適當增大接觸壓力可改善滑動接觸界面間的摩擦性能。

Fig.6 Influence of contact pressure on original surface圖6 原始表面接觸壓力對摩擦因數的影響

圖7 A=6%時接觸壓力對摩擦因數的影響Fig.7 Influence of contact pressure when the microcavity area density is 6%

Fig.8 Influence of contact pressure when the microcavity area density is 12%圖8 A=12%時接觸壓力對摩擦因數的影響

Fig.9 Influence of contact pressure when the microcavity area density is 18%圖9 A=18%時接觸壓力對摩擦因數的影響

圖10 A=24%時接觸壓力對摩擦因數的影響Fig.10 Influence of contact pressure when the microcavity area density is 24%

2.3 界面摩擦對表面形貌的影響

使用三維輪廓儀測量摩擦試驗前后未微造型試樣表面三維表征參數,從而探究不同紋理的試樣表面形貌的變化。圖11~圖13是接觸壓力為20.4 MPa時,試驗前后未微造型的6061鋁合金表面圖像。可以看出,對于三種紋理表面,在試驗之后,接觸表面都變得更加平整,且都出現了與試樣滑動方向平行的定向紋理,平行時鋁板表面上的定向紋理更加明顯。

(a)試驗前平行紋理

(b)試驗后平行紋理圖11 試驗前后6061鋁合金表面平行紋理Fig.11 Parallel textural surface of aluminum alloy before and after test

(a)試驗前45°紋理

(b)試驗后45°紋理圖12 試驗前后6061鋁合金表面45°紋理Fig.12 45° textural surface of aluminum alloy before and after test

(a)試驗前垂直紋理

(b)試驗后垂直紋理圖13 試驗前后6061鋁合金表面垂直紋理Fig.13 Vertical textural surface of aluminum alloy before and after test

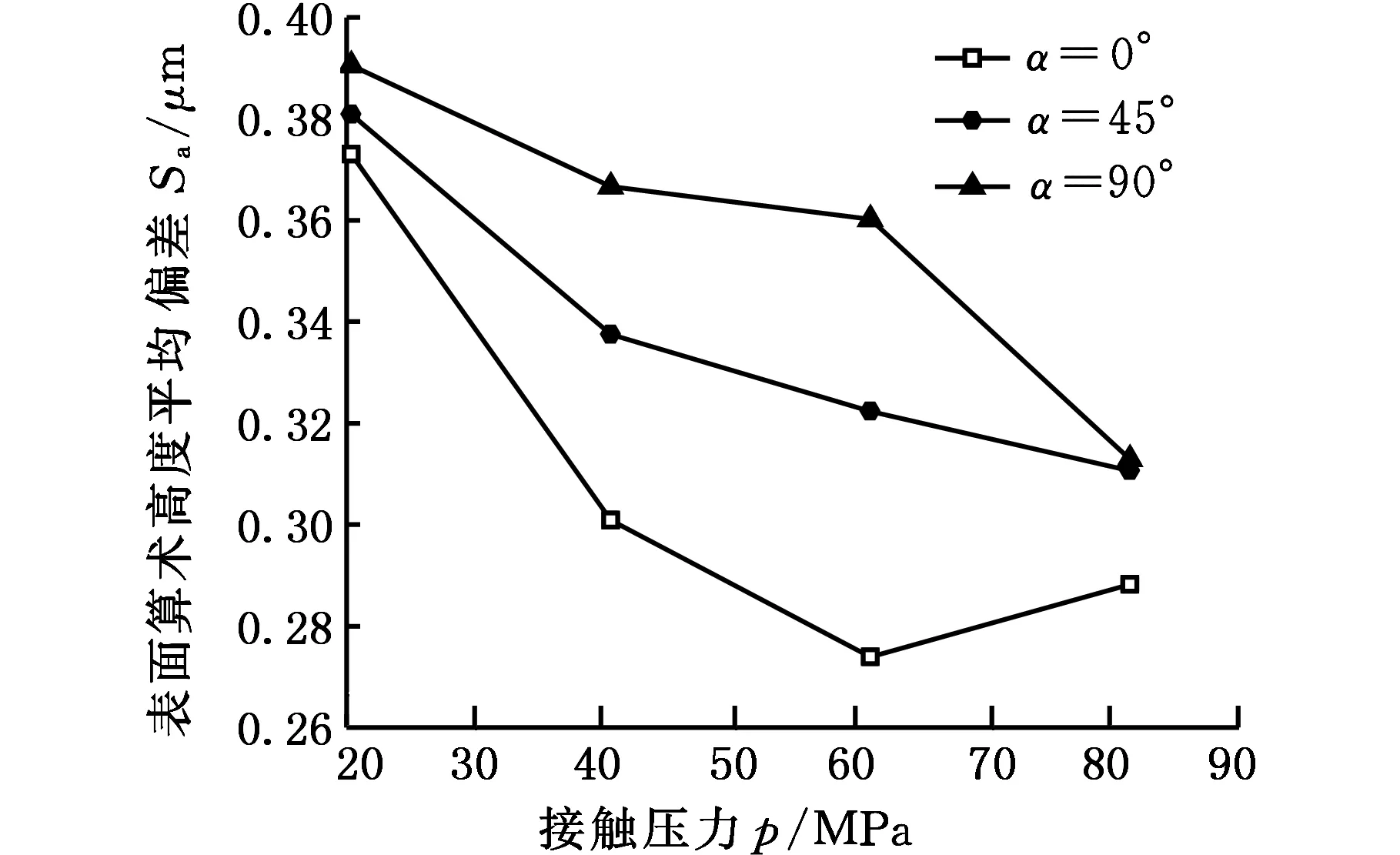

圖14 Sa與接觸壓力的關系Fig.14 Relationship between Sa and contact pressure

圖14所示為試驗后表面算術高度平均偏差Sa與接觸壓力的關系。與試驗前相比,試驗后三種紋理表面的Sa值均減小。隨著接觸壓力的增大,試驗后三種紋理表面的Sa值均呈減小趨勢,但當接觸壓力增大到81.6 MPa時,平行紋理表面的Sa值出現增大趨勢,這可能是因為隨著接觸壓力的增大,微凸體逐漸平坦化,表面粗糙度減小,從而Sa減小。但當接觸壓力增大到一定程度時,表面出現劃痕,Sa增大。

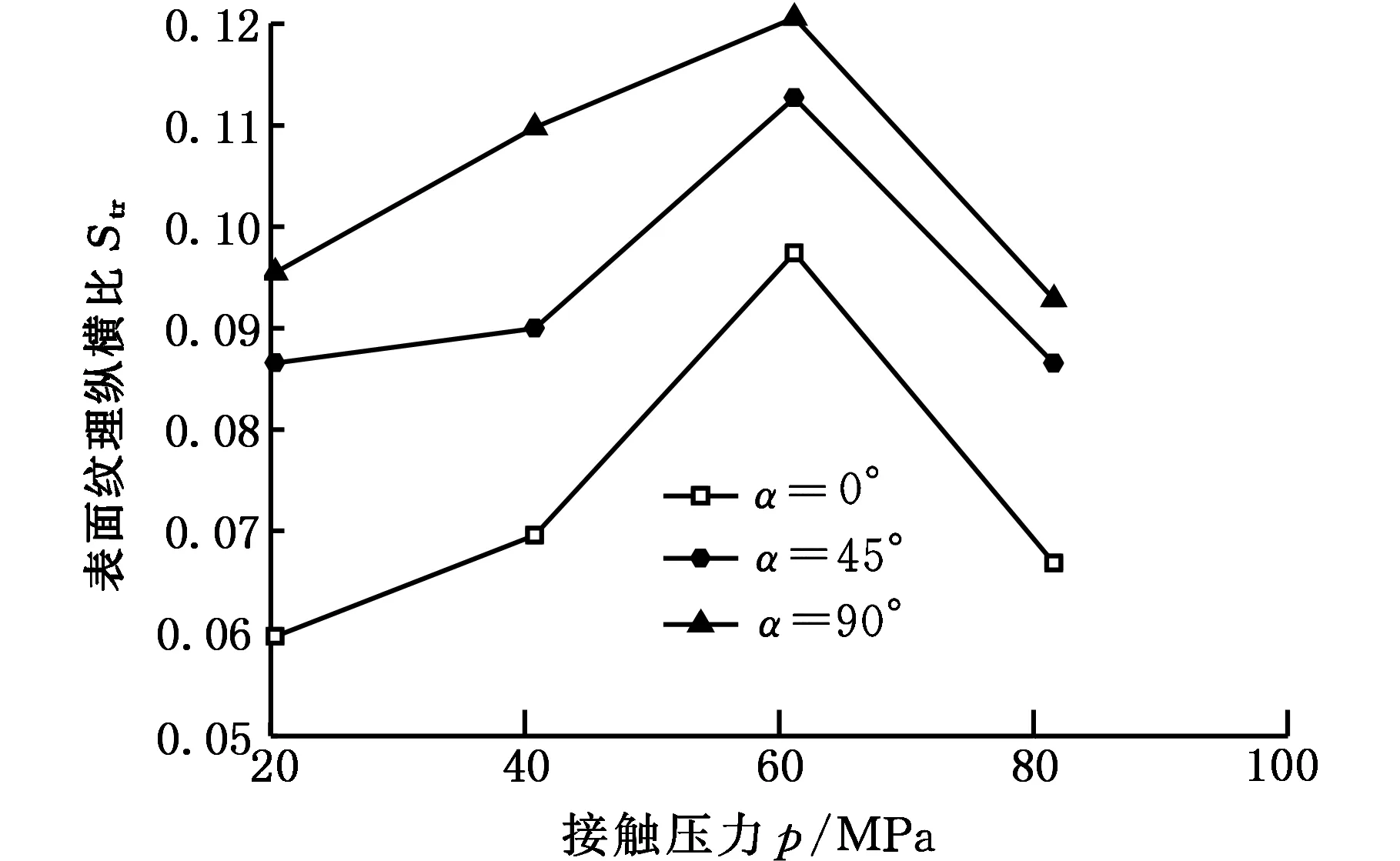

圖15 Str與接觸壓力的關系Fig.15 Relationship between Str and contact pressure

圖15所示為表面紋理縱橫比Str與接觸壓力的關系。可以看出,試驗后三種紋理表面的Str增大,且隨接觸壓力的增大呈先增大后減小的趨勢。在一定壓力范圍內,摩擦導致表面單向紋理特征消失,表面趨于各向同性;而隨著接觸壓力的增大,表面出現單向劃痕,導致表面各向異性特征加強。另外,平行紋理表面的Str值最小,垂直紋理表面的Str值最大,說明Str與界面摩擦特性之間有一定的關聯性,在一定范圍內,Str越大的表面摩擦性能越好。

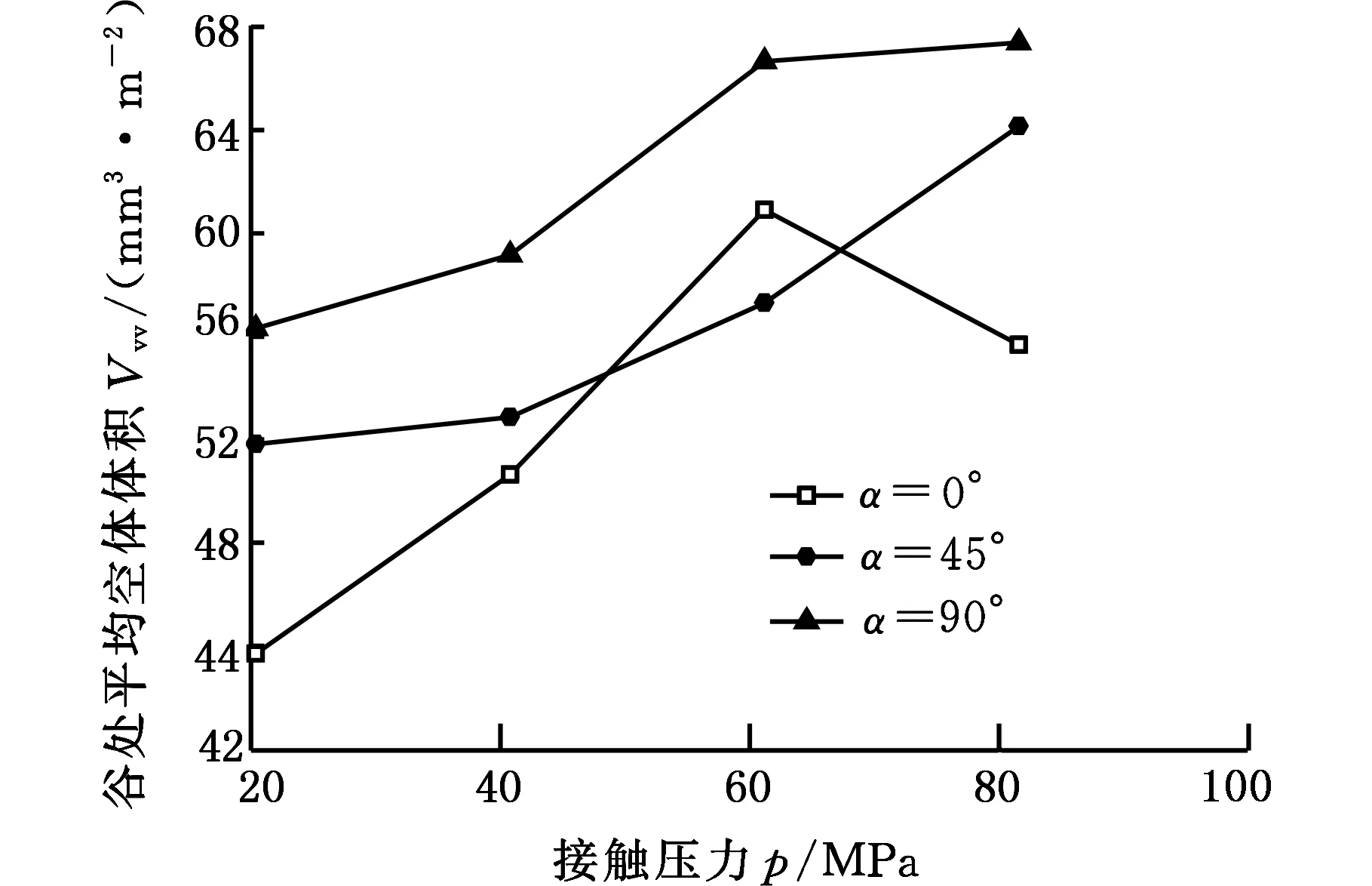

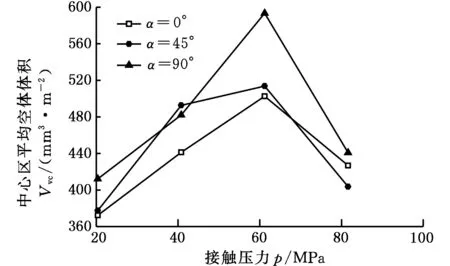

圖16 所示為Vvv、Vvc與接觸壓力的關系。隨著接觸壓力的增大,Vvv、Vvc基本呈現先增大后減小的趨勢,當接觸壓力較小時,試樣表面微凸體與模具之間的接觸面積逐漸增大,使得封閉空體體積增大;當接觸壓力過大時,表面平坦化程度加劇,故封閉空體體積減小。由此可得,在試驗過程中,微凸體變形造成表面形貌的體相變化明顯。而且,由圖16可以發現,垂直紋理表面的Vvv、Vvc較大,由于空體體積決定表面的儲油能力,適當的空體體積可以產生較好的潤滑效果,故Vvv、Vvc較大的垂直紋理表面摩擦因數較小。

(a)Vvv與接觸壓力的關系

(b)Vvc與接觸壓力的關系圖16 Vvv、Vvc與接觸壓力的關系Fig.16 Relationship between Vvv、Vvcand contact pressure

3 結論

(1)接觸壓力一定時,若試樣表面的紋理方向與試樣滑動方向夾角不同,試驗所測得的摩擦因數不同,且在一定接觸壓力范圍內,當試樣表面的紋理方向與試樣滑動方向平行時,摩擦因數最大;當表面紋理方向與試樣滑動方向垂直時,摩擦因數最小。由此可得,表面紋理方向對滑動接觸界面的摩擦性能有一定影響。

(2)在不同紋理的鋁合金表面加工不同面積占有率的微凹坑,可以減弱表面紋理方向性對滑動接觸界面摩擦的影響。且對于接觸壓力40.8 MPa和81.6 MPa ,當面積占有率為18%時,表面紋理方向性的影響降到最低。

(3)在一定的接觸壓力范圍內,不同表面形貌的鋁合金的摩擦因數均隨接觸壓力的增大而減小。

(4)試驗前后不同紋理鋁合金的未微織構表面三維形貌表征參數發生規律性變化,可知界面摩擦對表面形貌的變化有一定影響。且三維形貌表征參數Str、Vvv、Vvc較大的表面摩擦因數較小,反映出界面摩擦和表面形貌的相互影響。

[1] SAHA P K, WILSON W R D, TIMSIT R S. Influence of Surface Topography on the Frictional Characteristics of 3104 Aluminum Alloy Sheet[J]. Wear,1996,197(s1/2):123-129.

[2] RASP W, WICHERN C M. Effects of Surface-topography Directionality and Lubrication Condition on Frictional Behavior during Plastic Deformation[J]. Journal of Materials Processing Technology,2002,125:379-386.

[3] MENEZES P L, KISHOR E, KAILAS S V. Effect of Roughness Parameter and Grinding Angle on Coefficient of Friction when Sliding of Al-Mg Alloy over EN8 Steel[J]. Journal of Tribology,2006,128(4):697-704.

[4] LIU X, LIEWALD M, BECKER D. Effects of Rolling Direction and Lubricant on Friction in Sheet Metal Forming[J]. Journal of Tribology,2009,131(4):042101.

[5] ESMAEILIZADEH R, KHALILI K, MOHAMMADSADEGHI B, et al. Simulated and Experimental Investigation of Stretch Sheet Forming of Commercial AA1200 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China,2014,24(2):484-490.

[6] 肖驥. 7475鋁合金板材的各向異性疲勞性能研究[D].上海:上海交通大學,2011. XIAO Ji. The Research of the Anisotropic Gatigue Behavior of Aircraft Aluminum Alloy 7475 Plate [D]. Shanghai: Shanghai Jiao Tong University,2011.

[7] 郭加林, 尹志民, 商寶川,等. 2524鋁合金薄板平面各向異性研究[J]. 航空材料學報, 2009,29(1):1-6. GUO Jialin, YIN Zhimin, SHANG Baochuan, et al. Study on Plane Anisotropy of 2524 Aluminum Alloy Sheet [J].Journal of Aeronautical Materials,2009,29(1):1-6.

[8] 巫榮海. 6061鋁合金的熱變形行為及各向異性研究[D]. 長沙:中南大學, 2013. WU Ronghai. An Investigation on Hot Deformation Behavior and Anisotropy of 6061 Aluminum Alloy [D]. Changsha:Central South University,2013.

[9] 歷建全, 朱華. 表面織構及其對摩擦學性能的影響[J]. 潤滑與密封, 2009, 34(2):94-97. LI Jianquan, ZHU Hua. Surface Texture and Its Effect on Tribological Properties[J]. Lubrication Engineering,2009,34(2):94-97.

[10] 王洪濤, 朱華. 圓柱形微凹坑排布形式對織構表面摩擦性能的影響[J]. 摩擦學學報,2014,34(4):414-419. WANG Hongtao, ZHU Hua. Effects of Cylindrical Micro-pit’s Distribution Form on Tribology Properties of Textured Surface[J]. Tribology,2014,34 (4):414-419.

[11] COSTA H L, HUTCHINGS I M. Effects of Die Surface Patterning on Lubrication in Strip Drawing[J]. Journal of Materials Processing Technology,2009,209(3):1175-1180.

[12] TANG W, ZHOU Y, ZHU H, et al. The Effect of Surface Texturing on Reducing the Friction and Wear of Steel under Lubricated Sliding Contact[J]. Applied Surface Science,2013,273:199-204.

[13] SUDEEP U, TANDON N, PANDEY R K. Tribological Studies of Lubricated Laser-textured Point Contacts in Rolling/sliding Reciprocating Motion with Investigations of Wettability and Nanohardness[J].Tribology Transactions,2015,58(4):625-634.

[14] KURNIAWAN R, KO T J. Friction Reduction on Cylindrical Surfaces by Texturing with a Piezoelectric Actuated Tool Holder[J]. International Journal of Precision Engineering & Manufacturing,2015,16(5):861-868.

[15] 楊本杰, 劉小君, 董磊,等. 表面形貌對滑動接觸界面摩擦行為的影響[J]. 摩擦學學報,2014,34(5):553-560. YANG Benjie, LIU Xiaojun, DONG Lei, et al. Effect of Surface Topography on the Interface Tribological Behavior of Sliding Contact[J]. Tribology,2014,34(5):553-560.

[16] 李楊, 劉小君, 王慶生,等. 線接觸狀態下激光加工微造型表面摩擦特性研究[J]. 摩擦學學報,2013,33(4):349-356. LI Yang, LIU Xiaojun, WANG Qingsheng, et al. Effect of Laser Textured Surfaced on the Frictional Property in Line Contact [J]. Tribology,2013,33(4):349-356.

[17] 李媛, 劉小君, 張彥,等. 面接觸條件下織構表面摩擦特性研究[J]. 機械工程學報,2012,48(19):109-115. LI Yuan, LIU Xiaojun, ZHANG Yan, et al. Frictional Properties of Textured Surfaces under Plane Contact[J]. Journal of Mechanical Engineering,2012,48(19):109-115.

[18] 李成貴, 董申. 三維表面微觀形貌的表征趨勢[J]. 中國機械工程, 2000, 11(5):488-492. LI Chenggui, DONG Shen. The Trends of Characterizing 3D Surface Microtopography[J]. China Mechanical Engineering,2000,11(5):488-492.

[19] 李兵, 胡兆穩, 王靜,等. 激光微加工凹坑表面的表征及摩擦特性研究[J]. 合肥工業大學學報(自然科學版),2011,34(12):1764-1768. LI Bing, HU Zhaowen, WANG Jing, et al.Characterization of Laser-textured Concave Surface and Investigation of Its Tribological Property[J]. Journal of Hefei University of Technology(Natural Science Edition),2011,34(12):1764-1768.

(編輯 陳 勇)

Coupling Effects of Surface Micro-cavity and Textural Directionality on Interface Frictions

HOU Lixia LIU Xiaojun ZHANG Tong LIU Kun

School of Mechanical Engineering, Hefei University of Technology,Hefei,230009

The effects of texture direction and surface micro-cavity of aluminum alloy on frictional properties at the sliding contact interface was investigated. Three different surface textures were obtained by cutting, then manufactured micro-cavity with different area densities on the surface. A series of frictional experiments were carried out with different contact pressures under oil lubrication on a tailored friction tester, the angels between the sliding and surface texture directions were as 0°, 45°,90° respectively during the experiments. The three dimensional surface topography of samples before and after friction tests were measured with non-contact optical profilometer, and the variations of surface topography at the sliding contact interface were analyzed by choosing such parameters asSa,Str,VvvandVvc. The experimental results show that the aluminum alloy exhibits anisotropy in the processes of sliding contact friction due to different surface texture directions. And the micro-cavity with different area densities on the surface may weaken the effects of texture direction on the contact interface friction, which reflects the coupling effects of surface micro-cavity and texture on the interface friction. The effects of interface friction on surface topography lead to regular changes of the three dimensional surface parameters ofStr,Vvv,Vvc.

anisotropy; surface texture; surface micro-cavity; three dimensional topography parameter; friction coefficient

2016-06-21

國家自然科學基金資助項目(51375132)

TH117

10.3969/j.issn.1004-132X.2017.11.005

候麗霞,女,1991年生。合肥工業大學機械工程學院碩士研究生。主要研究方向為表面摩擦與潤滑。劉小君,女,1965年生。合肥工業大學機械工程學院教授、博士研究生導師。張 彤,女,1989年生。合肥工業大學機械工程學院博士研究生。劉 焜(通信作者),男,1963年生。合肥工業大學機械工程學院教授、博士研究生導師。E-mail:liukunhf@163.com。