CO變換工藝技術的發展趨勢

嚴義剛,王照成,李繁榮

(中國五環工程有限公司,湖北 武漢 30223)

?

CO變換工藝技術的發展趨勢

嚴義剛,王照成,李繁榮

(中國五環工程有限公司,湖北 武漢 30223)

闡述了CO變換工藝技術的發展趨勢,即主要集中在新型催化劑的開發、新型結構變換爐設計及相應的工藝流程設計上。新型變換催化劑的開發主要是通過載體改良或找到性能更優的助劑和活性物質,以及研制具有更小顆粒尺寸和更大比表面積的異形變換催化劑來完成;對于現代的大型化工裝置,等溫和軸徑向結構變換爐的優勢更為明顯,未來的變換爐設計將會向著等溫變換爐和軸徑向變換爐的方向發展;對應的等溫變換工藝技術將是變換工藝技術的主要發展趨勢之一。

CO變換;催化劑;變換爐

doi:10.3969/j.issn.1004-8901.2017.03.002

目前,對CO變換(以下簡稱“變換”)工藝技術的研究已超過130年,變換工藝技術最先是應用在煤制合成氨流程中,生產出合成氨所需要的氫,現已廣泛應用于石油化工和化學工業中[1]。在未來的化工行業中,變換工藝技術還將得到進一步的優化、提升和發展。變換工藝技術的發展趨勢主要集中在新型催化劑的開發、新型結構變換爐設計及相應的工藝流程設計中。

1 新型變換催化劑的開發

已實現工業化的變換催化劑有3類,分別是高溫變換、低溫變換和寬溫耐硫變換催化劑,其對應的活性成分主要是鐵鉻(Fe-Cr)、銅鋅(Cu-Zn)和鈷鉬(Co-Mo)[1]。上述3種催化劑均已在上世紀實現國產化,并且目前國內對變換催化劑的研究處于國際先進水平。

1.1 鐵鉻系高溫變換催化劑

鐵鉻系高溫變換催化劑于20世紀20年代開始工業化推廣,隨即得到工業驗證和大量應用。但在實際工業應用中,引起催化劑中毒而導致表面活性降低的主要原因是高溫燒結,同時易發生F-T副反應,所以反應過程要求有很高的水氣比(水分/干氣)。另外,由于組分鉻具有毒性,易對人員和環境造成不可逆轉的危害。為了降低能耗而適應相對較低水氣比變換工藝,高溫變換催化劑有2種改進型——含銅或錳的鐵基型和不含鐵、鉻的銅基型。近些年,國內外研究人員嘗試采用過渡金屬元素或稀土元素取代鉻,研制具有高活性的低鉻或無鉻鐵系催化劑,從而降低或避免鉻引起環境問題的可能,如丹麥托普索公司開發的KK-142為銅基高變催化劑,無F-T 副反應發生,活性比傳統高變催化劑活性高出1倍;ICI公司研制的含銅Fe-Cr基改進型高變催化劑適用于低水氣比條件,同時F-T副產物的量減少90%以上,且不含有毒的六價鉻;國內西北化工研究院研制出的二氧化硅載銅催化劑具有很高的熱穩定性和變換反應活性[2,3]。

1.2 銅鋅系低溫變換催化劑

銅鋅系低溫變換催化劑主要與高溫變換催化劑串聯使用,位于下游。此類催化劑的起活溫度低,利于深度變換,但熱穩定性不夠,抗硫、氯等毒物的能力弱。為了改善此弱點,阻止銅晶粒高溫燒結而失去活性,需研制出粒徑更小的銅晶粒,且分散均勻,同時優化內部孔結構,提高游離的鋅晶粒數量,增強抗中毒能力,如UCI公司開發的C18-5催化劑為四葉型,能提供高比表面積,增強了催化劑的抗中毒能力[3]。低溫變換催化劑今后的改進重點主要集中在找到新的制備工藝線路和添加新的助劑,提高銅鋅組分的分散度并改善其分布。

1.3 鈷鉬系寬溫耐硫變換催化劑

鈷鉬系寬溫耐硫變換催化劑與上述鐵鉻系、銅鋅系催化劑對比,具備操作彈性大、低溫活性好、抗毒性強、對原料氣中的硫含量無上限要求、適用的水氣比范圍寬等優點,一經推出,立刻得到廣泛應用。耐硫變換催化劑根據其應用工況分為2類,分別應用于中高壓(3.0~8.0MPa(a))工況和低壓(<3.0MPa(a))工況。國際上已工業化的耐硫變換催化劑主要有以下4種:①德國BASF公司開發的K8-11系列催化劑,以鎂鋁尖晶石為載體,活性高,抗毒物能力強,能再生;②日本宇部開發的C113催化劑,活性高,但易粉化;③美國UCI公司開發的C25-2-02催化劑,穩定性好,活性高,抗毒物能力強,主要用于低壓流程;④托普索公司開發的SSK系列催化劑,含堿性金屬鉀助劑,低溫活性好,但在高水氣比條件下鉀易流失[1,3]。國內于20世紀70年代開始研制耐硫變換催化劑,主要有以下4種:①齊魯石化研究院開發的QCS系列催化劑[4],國內中高壓流程中應用業績最多;②湖北省化學研究院開發的EH系列催化劑,已在600多家中小氮肥廠應用;③上海化工研究院開發的SB系列催化劑,至今已在400多家中小氮肥廠使用;④青島聯信化學有限公司以QCS系列變換催化劑為基礎,研制出適用于低水氣比和高CO濃度的耐硫變換催化劑[1,5]。此類催化劑的發展趨勢主要集中在載體改良或找到其他性能更優的助劑或活性物質,研制出具備更佳活性、強度及穩定性,同時低溫活性好、再生能力強、抗毒物能力強、更寬的水氣比和使用溫度范圍、耐低硫能力增強、重金屬使用概率減少等特點的催化劑。

1.4 鈰基催化劑

國內外研究人員對鈰基變換催化劑進行了大量的研究,如Flytzani-Stephanopoulos等對負載了貴金屬Au、Pt、Pd的鈰基催化劑進行了研究,在原料氣中CO摩爾分數低于1%時,單程轉化率可高達80%以上,可用作CO深度變換,但鈰基變換催化劑昂貴的價格阻擋了其工業化[2]。

1.5 小顆粒尺寸和異性催化劑

除了對變換催化劑本體的改進外,國內外研究單位還對更小顆粒尺寸和異形的催化劑進行了研究。由于更小顆粒尺寸的催化劑在單位裝填體積內活性表面積更大,主要應用在非傳統的絕熱軸向變換爐。相比傳統的條形變換催化劑,球形變換催化劑具有以下優點:①堆密度更大,單位體積裝填量多,降低了變換爐的殼體尺寸;②易于裝卸,裝填過程中減輕“架橋”現象;③顆粒間空隙分布均勻,對氣流的阻力少,可有效降低變換爐壓降;④耐磨性好;⑤催化劑床層同截面溫度幾乎一致,操作穩定。但缺點是制備成型困難。近年來,山東齊魯科力化工研究院研制的QCS-11及湖北雙雄催化劑有限公司研制的SB309Q等球形耐硫變換催化劑,已應用在中高壓、高溫、高水氣比的工業裝置中,其變換活性和熱穩定性均較好,取得了良好的效果,正處于市場推廣階段[6]。上海化工研究院還對三葉草形和球形的耐硫變換催化劑的宏觀動力學進行測試,結果顯示:當反應偏離平衡較遠時,三葉草形催化劑的活性更優,反應受內擴散控制,因此,降低催化劑顆粒內擴散阻力,可提高催化劑顆粒的宏觀活性[7]。所以,具有更小顆粒尺寸和具有更大比表面積的異形變換催化劑也是未來的發展趨勢之一。

2 變換爐設計

變換反應屬強放熱反應受熱力學控制,在工業生產中往往需借助催化劑才能使反應順利進行。根據熱量回收的方式,變換爐可分為絕熱變換爐和等溫變換爐,目前工業上變換工藝中多采用絕熱變換爐。

2.1 絕熱變換爐

絕熱變換爐僅有極少量的熱損失,基本上與外界絕熱。可逆放熱的變換反應依靠自身釋放出的反應熱就能使反應氣體溫度逐步升高,相應的表觀反應速率逐漸降低,同時催化劑床層溫度應介于催化劑的起始活性溫度與耐熱溫度之間。對于反應溫升不大的工況,可采用單層反應段,反之則采用多層反應段。絕熱變換爐根據內部結構型式,分為軸向變換爐、徑向變換爐和軸徑向變換爐[8]。

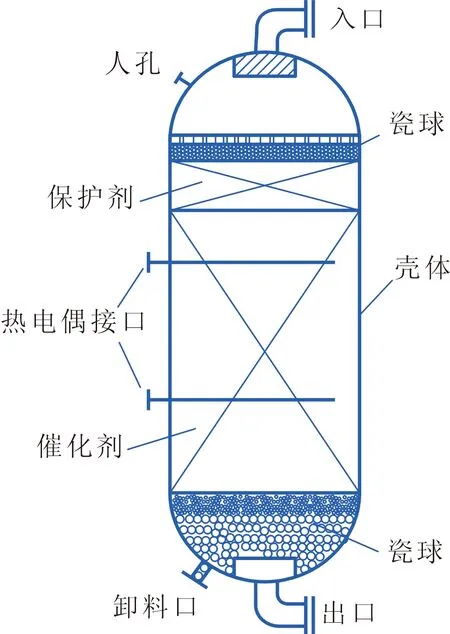

(1)軸向變換爐。傳統的變換爐多為軸向變換爐,因其結構簡單、無需特殊維護、更換催化劑方便,在化工工業中使用最廣泛、最可靠。在軸向變換爐中,流體軸向通過催化劑床層,軸向返混小,流體分布裝置結構簡單,但流體通道受設備橫截面的限制,一般流通面積較小,催化劑床層較高,床層壓降較大,對催化劑的強度要求也較高,同時催化劑顆粒較大,流體流速高,為保證變換反應深度,所需的催化劑裝填量較多,在生產過程中易產生偏流[8]。由于催化劑上層除了進行變換反應之外,還要阻擋入口氣體中夾帶的灰、砷、汞等有毒物,易結塊,導致催化劑床層壓降上升較快,所以在催化劑裝填時,一般考慮在床層之上裝填少量的保護劑。軸向變換爐結構示意見圖1。

圖1 軸向變換爐結構示意

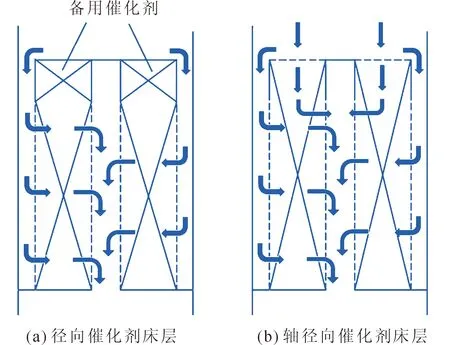

(2)徑向變換爐。徑向變換爐和軸徑向變換爐的特點大部分一致,主要區別在于催化劑床層內的氣流走向和結構型式。不管是徑向或是軸徑向的變換爐,催化劑頂層必須預留出一小部分催化劑用于填補因長時間操作及堆壓引起的催化劑床層沉降的空間,防止氣體短路。對于徑向變換爐,在裝置運行前期,這部分的催化劑無反應氣通過,不參與變換反應,浪費了部分催化劑和變換爐內部空間;而對于軸徑向變換爐,這部分催化劑在任何時候都參與變換反應,減少了整個催化劑的裝填量,并降低了變換爐的尺寸,所以在實際的變換流程中,幾乎不選擇全徑向變換爐。徑向和軸徑向床層結構及氣流流向對比見圖2。

圖2 徑向和軸徑向催化劑床層結構及氣流流向對比

(3)軸徑向變換爐。將軸徑向結構應用于變換流程中最先是由卡薩利公司提出,并于1988年首次應用在貴州赤天化股份有限公司的化肥廠[8]。隨著軸徑向的內件投資降低及國產化,在大型化工項目中,軸徑向結構變換爐的應用越來越多。

軸徑向結構的主要目的是改變氣體流動方向和增大流通面積,降低床層阻力降,提高單臺設備氣體處理能力。反應氣通過入口分布器進入爐內,沿著殼體內壁分布,約90%的反應氣均勻地沿著殼體直徑方向穿過催化劑床層后,匯合于中心管送出,反應氣流道長度縮短,阻力降降低,同時變換爐殼體溫度降低,在安全性和節能方面更突出。軸徑向變換爐有如下優點:①氣體流通面積增加,速度低,減少了對入口催化劑顆粒的沖刷,使其不易粉化,同時,催化劑床層的粉塵容納能力顯著增加,使床層阻力上升緩慢;②氣體均勻穿過床層,避免氣體偏流、短路;③可采用小顆粒催化劑,降低催化劑內擴散阻力,比表面積更大,活性更好,接觸面積大,壽命更長,在相同的裝填量下生產能力更高;④由于催化劑床層變薄,易于傳熱,不易超溫,降低了副反應的發生,同時催化劑升溫、還原及硫化也更加容易,大大縮短開車時間;⑤氣體從外向內流動,變換爐殼體處于相對低溫狀態,因此更加安全可靠,殼體使用壽命長,特別是對CO含量更高的粉煤加壓氣化工藝,出床層的高溫變換氣體只影響到設備中心管和出口管,所以在殼體選材時可以考慮冷熱區分開,安全性和經濟性都可得到保障,適合于大型工業裝置;⑥由于軸徑向變換爐的壓降主要集中在外分布器和中心管,而非催化劑上,所以變換爐的壓降非常穩定,減少了對生產的影響,并且壓降很小,節約下游合成氣壓縮機功耗[8-12]。但同時也應注意到軸徑向變換爐帶來的缺點:①內件結構較為復雜,且檢修不便,國內方案的內件需提前安裝;②內件為專利設備,投資較高;③裝卸催化劑困難,更換時間長,且更換催化劑時需整爐同時更換;④采用粒徑更小的催化劑,制備過程更苛刻。

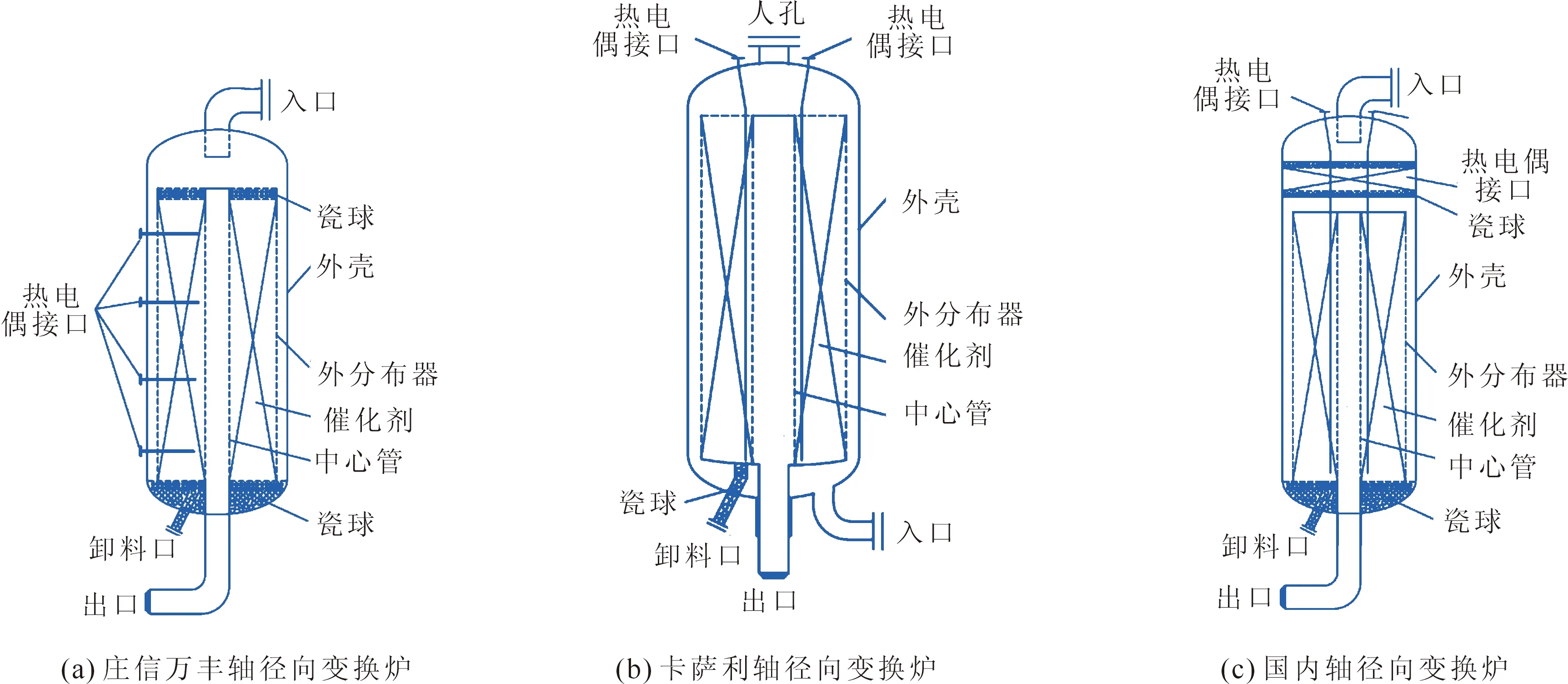

具有代表性的軸徑向變換爐有3種:莊信萬豐軸徑向變換爐、卡薩利軸徑向變換爐、國內軸徑向變換爐。上述3種軸徑向變換爐各有優缺點,且均取得了多套的工業應用業績,其簡圖見圖3。

圖3 3種具有代表性的軸徑向變換爐結構示意

莊信萬豐的軸徑向變換爐技術成熟,已應用在國內的多套大型煤化工項目中,軸向各截面溫度分布均勻,壓降小,取得了良好的效果。此結構有2處待改進的地方:一是變換爐底部封頭的卸料口在高水氣比的流程中存在工藝冷凝液,在開停車過程中工藝冷凝液更多,易導致催化劑被浸泡和卸料口被腐蝕,可通過取消卸料口,催化劑及瓷球可通過抽吸方式從爐頂卸出而得到緩解;二是外分布器由多片扇形的小分布器組成,布置在變換爐內壁上的各小分布器之間留有一定間距,少部分催化劑與變換爐內壁直接接觸,使得變換爐壁溫高于入口氣體溫度,保證變換爐的設計溫度按照軸向變換爐進行設計。

卡薩利的軸徑向變換爐技術同樣成熟,已應用在國內的多套大型煤化工項目中,由于壓降小,取得了較好的效果。相比于國內外相同類型的變換爐內件,卡薩利軸徑向變換爐優點如下:①優化的內件設計使承壓殼體在冷氣環境下運行,變換爐殼體可采用冷壁塔設計,降低變換爐殼體設計溫度,既能有效降低殼體投資,又避免殼體出現熱點,更安全可靠;②催化劑內外筒采用橋孔板結構,強度高,內部焊點少,承受熱沖擊的能力強,不易發生內件故障;③橋孔板結構使氣體沿周向進入床層,有效地避開催化劑外筒不開孔處的死區,充分利用催化劑;④熱電偶采用軸向布置,相比較傳統的徑向安裝結構,該裝置內件和催化劑的安裝更方便,其方向與催化劑運動方向一致,不易磨損;⑤除卸料口外,變換爐內幾乎不使用瓷球,大大提高了高壓空間的利用率。此結構的眾多優點將使其得到越來越多的應用。

國內設計的軸徑向變換爐結構型式是在莊信萬豐軸徑向變換爐和卡薩利軸徑向變換爐的基礎上發展起來的。在變換爐內單獨設置了一段軸向催化劑層,主要目的是吸附反應氣夾帶的灰、砷、汞等有毒物,初步進行了變換反應,略降低了反應氣中水含量,減少了在變換爐底部封頭處可能產生的工藝冷凝液,同時也起到均勻分布反應氣的作用。另外,此結構的部分內件需要在變換爐封頭與筒體焊接之前安裝。目前,國內軸徑向內件專利商在外分布器和中心管結構的計算和設計方面,與國外專利商還有一定的差距,如果能彌補此方面的不足,憑借其價格和服務優勢,將會取得更大的市場。

2.2 等溫變換爐

對于變換率要求較高的流程,因平衡常數的影響,單段絕熱反應層難以達到要求,需要設置數個反應層。由于反應過程中產物不斷增多,床層溫度不斷升高,表觀轉化率下降,溫度到達一定范圍內,就應該降低溫度后再進入后續反應層繼續變換,同時床層溫度持續的上升,會超出催化劑的適用溫度范圍,也要求設置多個反應段,使每個反應段均處于適宜溫度下,兼顧變換率和經濟性。這又帶來的一個問題就是工藝流程長,換熱網絡復雜。為了簡化工藝流程,國內外對等溫變換和等溫變換爐進行了進一步研究。

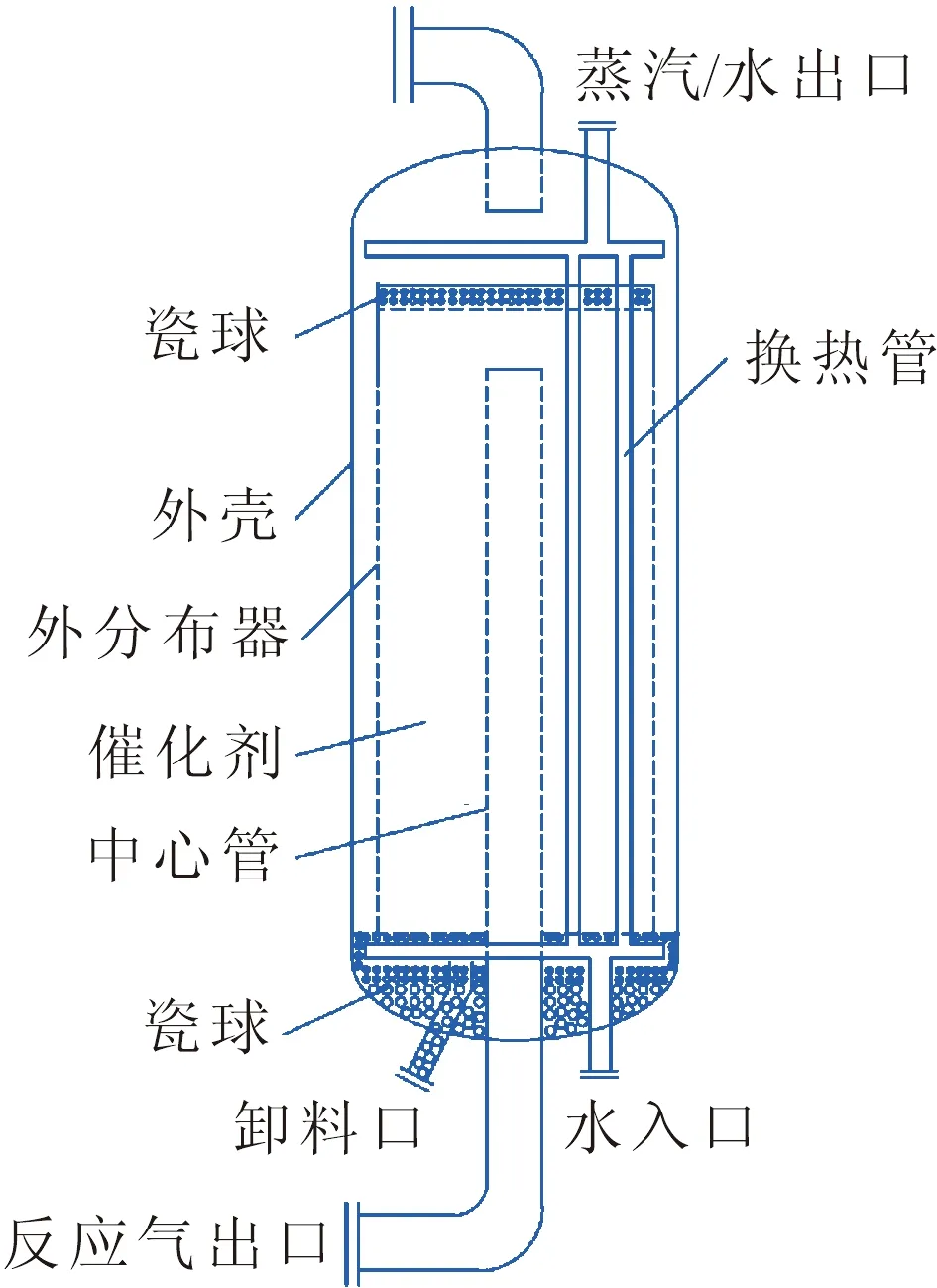

等溫變換爐相當于在爐殼體內增設1臺換熱器(見圖4),快速移走反應熱,保持整體床層溫度低且穩定。具有如下優點:①由于殼體內溫度降低,平衡常數增大,利于變換反應,單程變換率更高,所需催化劑裝填量最少;②同時針對變換裝置開車引氣過程中易超溫的問題,可通過爐中的換熱結構控制,避免設備超溫;③在等溫反應過程中,催化劑顆粒產生的應力小,延長了催化劑的使用壽命,且最大程度地發揮了催化劑的低溫活性[8]。不過缺點也是明顯的:因殼體內部增設了內件而導致了催化劑的裝填系數降低,同時高位反應熱只能副產飽和的中低壓蒸汽,對裝置的能效有一定的影響。

圖4 等溫變換爐結構示意

等溫變換爐是在絕熱軸徑向變換爐的基礎上發展而來的,如托普索公司開發了一種等溫反應器,在反應器中插入許多列管,列管中裝催化劑,管外用鍋爐給水汽化帶走熱量,同時在催化劑床層中設有氫滲透薄膜管,同心的設置在反應器管內,將生成的氫氣滲透出,可以使反應程度加深,并且維持穩定的反應溫度;北京航天萬源煤化工工程技術有限公司通過將氣-氣換熱器內置于變換爐中,使得變換反應產生的熱量在產生之初就被換熱管所吸收,此結構型式提高了換熱效率,降低了壓降,可大幅減少換熱面積;中石化寧波工程有限公司發明了一種全徑向等溫變換爐,氣體進出口均位于上封頭,同時冷卻介質從下封頭進入,從變換爐側面分為多個出口,該反應器具有結構簡單、設備投資少、可控性強的特點;湖南安醇高新技術有限公司開發的恒溫低溫水管式變換爐、南京敦先化工科技有限公司開發的水移熱等溫變換爐、石家莊正元塔器設備有限公司開發的等溫徑向變換爐和華爍科技股份有限公司開發的移熱控溫變換爐,均具有結構簡單、壓降低的特點,已應用于中小型的化工裝置中[7]。

等溫變換爐盡管優勢明顯,但目前仍處于工業優化和推廣階段,缺少大型化工裝置應用業績,主要難點在于設備結構復雜、尺寸大、制造難度較高、檢修困難,且還要進一步解決開停車冷凝液腐蝕等問題。在設備設計、選材和制造成熟,同時具備豐富操作經驗的條件下,等溫變換爐及其技術將得到極大地推廣,這也是變換技術主要的發展趨勢之一。

3 工藝流程設計

工藝流程與選擇的催化劑和變換爐結構型式緊密相關,而催化劑和變換爐結構型式的選擇與上游原料氣和下游產品的特性有關,還與原料氣的溫度、壓力有關,這些因素相互影響,共同決定了最適合特定項目的變換工藝流程。

對于以天然氣等含微硫或無硫的物質為原料的化工裝置,宜選擇鐵鉻系催化劑,在制氫裝置中,則選擇鐵鉻系串銅鋅系催化劑,對應的工藝為高溫串低溫變換工藝。對于以富含硫的煤、渣油等為原料的化工裝置,宜選擇鈷鉬系變換催化劑,對應的工藝為寬溫耐硫變換工藝。無論是何種工藝,其變換爐均可以選擇絕熱或等溫、軸向或軸徑向等不同的結構型式。至于選擇何種結構型式,主要與裝置的規模大小、裝置的可控性、工藝技術和設備制造的成熟度和可靠度、全廠的熱量平衡等有重大的關系。對于大型化工項目,優先選擇軸徑向變換爐;變換反應可控不超溫或者全廠中壓蒸汽不足時,宜選擇絕熱變換爐;對于催化劑裝填量小且溫升不高的流程,宜選擇軸向變換爐;在設備設計和制造成熟、溫升較高、催化劑裝填量較大的情況下,可選擇等溫變換爐。總之,選擇何種變換工藝流程是由多種因素共同決定。不過,對于現代的大型化工裝置,等溫和軸徑向結構變換爐的優勢逐漸顯現出來了,也將是變換工藝技術的主要發展趨勢之一。

4 結語

(1)變換工藝技術的發展主要集中在新型催化劑的開發、新型結構變換爐的設計及相應的工藝流程設計等方面。

(2)新型變換催化劑的研制主要是通過載體改良或找到其他性能更優的助劑或活性物質,研制出具備更佳的活性、強度及穩定性,同時低溫活性好、再生能力強、抗毒物能力強、更寬的水氣比和使用溫度范圍、耐低硫能力增加、重金屬減少的催化劑。

(3)更小顆粒尺寸和具有更大比表面積的異形變換催化劑可以促進氣體在催化劑顆粒內快速擴散,提高催化劑的表觀活性,這也是變換催化劑的發展趨勢之一。

(4)由于軸徑向變換爐和等溫變換爐擁有眾多無可比擬的優勢,國內外研究單位對其越來越重視。對于現代的大型化工裝置,等溫和軸徑向結構的變換爐的優勢更為明顯,未來的變換爐設計將會向著等溫變換爐和軸徑向變換爐的方向發展,并將得到廣泛的應用。

(5)等溫變換工藝技術將是變換工藝技術的主要發展趨勢之一,但并不意味著等溫變換工藝技術是最優選擇。對于特定的項目或條件,選擇最適合該項目特點的變換工藝技術才是最優的。

[1]張永光,戴春皓,田森林,等.工業化CO變換催化劑研究進展[J].云南化工,2008,35(1):52-55,58.

[2]王莉,羅新樂,吳硯會.一氧化碳低溫變換催化劑研究進展[J].化肥設計,2011,49(2):40-42.

[3]李速延,周曉奇.CO變換催化劑的研究進展[J].煤化工,2007(2):31-34.

[4]周紅軍,王冬梅,吳全貴.全低變工藝的發展方向[J].化肥設計,2003,41(3):15-17.

[5]劉偉華,孫遠華,張同來,等.國內外耐硫變換催化劑的研究進展[J].化工生產與技術,2003,10(4):24-26.

[6]田力,譚永放,程玉春,等.QCS-11耐硫變換催化劑的性能及其工業應用[J].大氮肥,2013,36(3):163-167.

[7]王旭軍,呂待清.球形和三葉草形變換催化劑宏觀動力學研究[J].工業催化,2003,11(5):26-29.

[8]田旭,曹志斌,汪旭紅.變換反應器技術進展[J].大氮肥,2012,35(1):13-16.

[9]周紅軍,張文慧.采用軸徑向技術有效解決固定床反應器阻力降的快速升高[J].化肥工業,2002,29(6):25-27.

[10]王東.軸徑向變換爐的設計[J].甘肅科技,2004,20(6):22-24.

[11]強艷波,劉大貴.大型軸徑向變換反應器的研究與應用[J].化肥設計,2014,52(2):22-23.

[12]程喆元.軸徑向變換爐應用簡介[J].大氮肥,1999,22(6):382-385.

修改稿日期: 2017-03-15

Developing Trend of CO Shift Process Technology

YAN Yi-gang,WANG Zhao-cheng,LI Fan-rong

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223,China)

This article aims to elaborate on the developing trend of CO shift process technology that focuses on exploitation of new catalyst,new structure design of shift reactors and the corresponding process design. The author considers that the development of new types of catalyst comes from the carrier optimization,better promoters or active materials,or developing special shift catalysts with smaller particle size and bigger surface area. As to modern large-scale chemical equipment,the advantages of isothermal and axial-radial shift reactors are much obvious. These will be the developing directions of shift reactor’s design. The corresponding isothermal shift process technology will be one of the main developing trends in shift technologies.

CO shift;catalyst;shift reactors

嚴義剛(1984年—),男,湖北洪湖人,2008年畢業于天津大學化學工藝專業,碩士,高級工程師,現從事化學工程項目的工程設計和技術管理等工作。

10.3969/j.issn.1004-8901.2017.03.002

TQ113.247

A

1004-8901(2017)03-0004-06