碟式太陽能鏡面組件面形誤差影響分析

張 琛,黃振軍,梁偉青,周順軍,唐志雄

(上海齊耀動力技術有限公司,上海 201203)

碟式太陽能鏡面組件面形誤差影響分析

張 琛,黃振軍,梁偉青,周順軍,唐志雄

(上海齊耀動力技術有限公司,上海 201203)

運用Matlab高效的數值計算能力進行蒙特卡洛光線追跡模擬太陽光的反射聚焦,實現編程計算結果的可視化,進而分析碟式拋物面聚光器焦斑處的能流密度分布。通過分析入射太陽張角、反射表面斜率誤差及其散射誤差對單塊鏡面組件焦斑處能量分布的影響,并通過Soltrace軟件論證了算法的準確性。最終根據光斑實際形狀以及熱頭位置靶點尺寸,確立合理的面形精度誤差指標,為鏡面組件制造商的生產加工及面形誤差檢測提供理論依據及檢測標準。

碟式拋物面聚光器;斜率誤差;蒙特卡洛法;Matlab;Soltrace

2016年9月1日,國家發(fā)展改革委下發(fā)《關于太陽能熱發(fā)電標桿上網電價政策的通知》,核定太陽能熱發(fā)電標桿上網電價為1.15元/kWh,同時鼓勵地方政府對太陽能熱發(fā)電企業(yè)采取稅費減免、財政補貼、綠色信貸、土地優(yōu)惠等措施,促進太陽能熱發(fā)電產業(yè)發(fā)展。目前主流的太陽能熱發(fā)電技術路線主要包括槽式、塔式、碟式以及線性菲涅爾4種。碟式斯特林熱發(fā)電系統光電轉換效率最高,適用于分布式發(fā)電。拋物面型鏡面組件的反射聚焦集熱作為碟式太陽能光熱發(fā)電的關鍵技術之一,光學性能尤其是面形精度對發(fā)電系統的整體聚光性能影響很大,因此研究分析鏡面組件面形誤差對光斑分布的影響具有重要意義。

1 數學建模

根據碟式太陽能的旋轉拋物面反射聚焦特性及蒙特卡羅光線追跡法,生成隨機的入射點坐標,組建單塊鏡面組件的數學模型。將接收器平面網格化,統計各網格的能量分布從而得出整個接收面的能流密度分布,最后通過邊界尺寸分析給出不同規(guī)格鏡面組件的斜率誤差精度要求。

1.1 鏡面組件參數

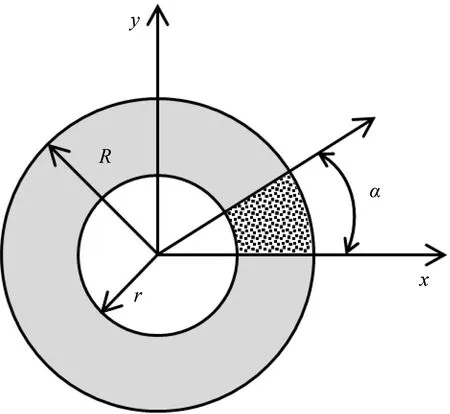

旋轉拋物面理論方程為x2+y2=4fz,其中f為拋物面焦距。考慮加工制造難度以及鏡面組件獨立調光聚焦的可行性,在實際工程應用中通常簡化為多圈等角度均勻分布的曲面反射鏡組件。建立數學模型時首先定義單塊鏡面組件內徑為r,外徑為R,扇形張角為α,再利用Matlab軟件自帶的unifrnd函數生成兩組指定范圍內均勻分布的隨機數,隨機數的取值范圍分別定義為rand1∈(1,(R/r)2),rand2∈(1,απ/180),計算出各入射點空間坐標(x0,y0,z0)。為在滿足仿真計算精度的同時盡量減少程序計算所需時間和內存消耗,追跡入射光線的總數取106~107為宜。大量隨機分布的入射點定義出鏡面組件的三維空間拋物面形如圖1所示。

(1)

圖1 鏡面組件定義

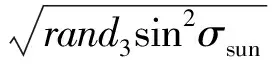

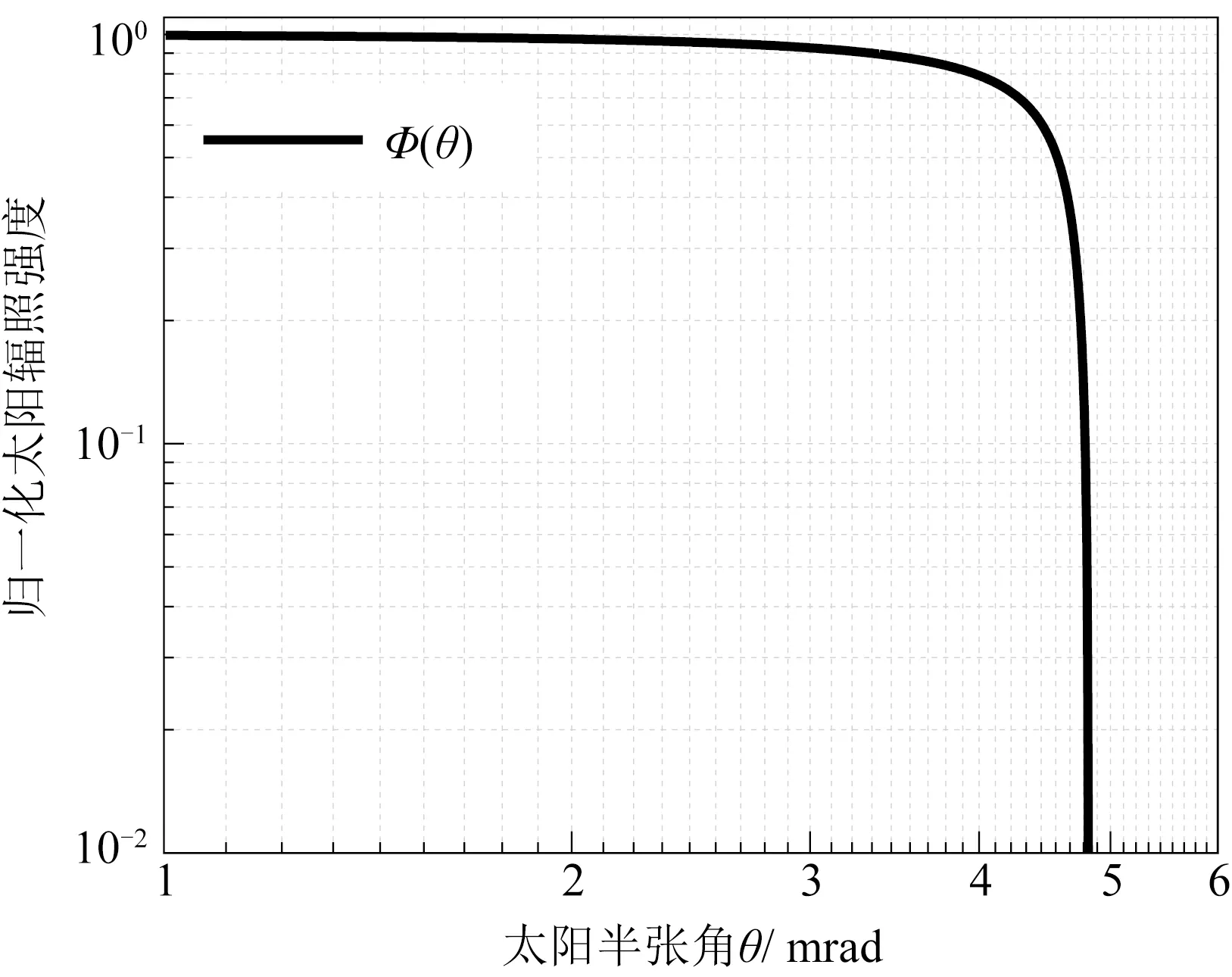

1.2 太陽形狀分布

(2)

圖2 歸一化太陽光強分布

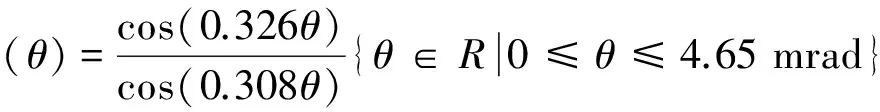

1.3 面形誤差計算

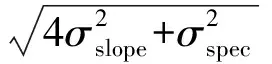

鏡面組件生產加工過程中,聚光器實際表面輪廓與理論表面輪廓不一致引起的誤差,可分為位置誤差和傾斜誤差[2]。其中入射點位置與理論值不一致定義為位置誤差,入射點表面的斜率與理論值不一致定義為傾斜誤差,又稱斜率誤差。位置誤差對鏡面組件聚光性能的影響遠遠小于斜率誤差造成的影響[3]。因此,以表面斜率誤差來表征鏡面組件面形誤差,對于理論分析面形誤差對反射聚光性能的影響更為直接準確,表面斜率誤差近似服從高斯分布,標準差用σslope表示。另外入射光線經實際鏡面反射后并非理想鏡面反射,實際在各出射方向均有光強分布,在光束截面上以高斯形式分布,散射誤差標準差用σspec表示,各類型誤差分布如圖3所示。

圖3 光學誤差分布

1.4 空間坐標系轉換

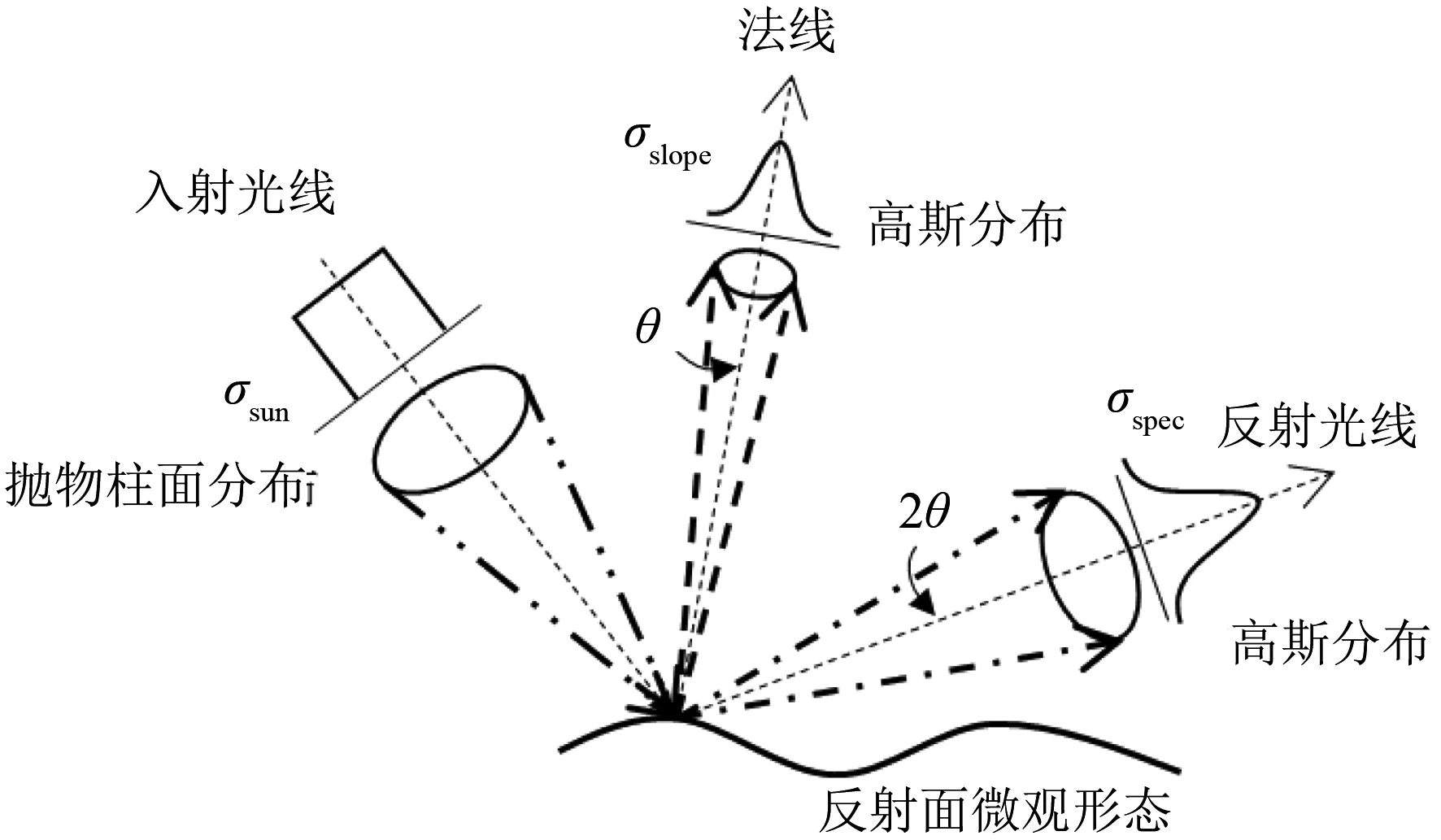

在初始空間直角坐標系OXiYiZi中,將生成的正態(tài)分布夾角數據,以旋轉拋物面上各入射點位置的切平面法線方向重新建立空間直角坐標系OXjYjZj。空間坐標旋轉轉換如圖4所示,初始空間直角坐標系OXiYiZi先繞Z軸旋轉角度θ可得空間直角坐標系OXmYmZm,再繞Y旋轉角度α,可得到目標空間直角坐標系OXjYjZj。代入θ及α角度值計算方向余弦矩陣[iRj(θ,α)],即可實現空間直角坐標系轉換計算出絕對反射光線方向矢量。

(3)

圖4 空間坐標旋轉轉換

1.5 能流密度分布

文獻[4,5]在計算旋轉拋物面型聚光器接收面的能流密度分布時,均采用將接收面按照徑向等分的同心圓來進行網格劃分的方法,通過統計各圓環(huán)內的反射光線分布數量以及不同角度反射光線能量大小得出接收面的能流密度分布。碟式太陽能鏡面組件在實際工程應用中安裝角度位置需要專業(yè)調整,并非以理論焦平面或焦點作為投射靶面、靶點。由此可知,實際反射聚焦后的能量光斑中心并非和焦點重合,同心圓環(huán)形網格劃分不能準確表述光斑形狀分布,并且徑向環(huán)寬相等造成各圓環(huán)的面積均不等,得出的能流密度分布與實際能流密度誤差較大。采用正方形網格劃分,將統計得到的各網格內光線能量總和加載到矩陣內,再調用Imagesc函數進行Flux Map能流密度分布圖的繪制。

2 算法驗證

為了驗證Matlab算法的準確性,選取單塊外圈鏡面進行光學仿真分析,再與Soltrace軟件進行仿真比對。Soltrace光學仿真軟件由美國國家可再生能源實驗室(NREL)研究開發(fā),可用于對太陽能光學系統建模、仿真及性能分析[6]。其采用Delphi高級語言編寫,基于蒙特卡羅光線追跡法,考慮太陽能量分布及元素的光學誤差分布,計算效率及精度較高。用戶可根據不同需求建立塔式、碟式及槽式等各類聚光系統并進行聚光光斑能流密度分析。

各圈鏡面組件尺寸參數如表1所示。考慮以焦平面位置作為目標靶面,取單塊外圈鏡面組件作為反射元件,Soltrace軟件中Slope error設為0.95 m·r,Specularity error設為0.2 mard。能流密度分布結果比對如圖5所示。Soltrace與Matlab光學仿真結果對比表明,單塊外圈鏡面組件能流密度峰值約為290 kW/m2,光斑短軸處于±80 mm坐標范圍內,光斑長軸處于±120 mm坐標范圍內,兩者基本吻合。通過長短軸截面能流密度分布比對,證明該算法分析鏡面組件面形誤差影響是準確可行的。

圖5 能流密度分布結果比對

表1 鏡面組件尺寸參數

3 面形誤差分析

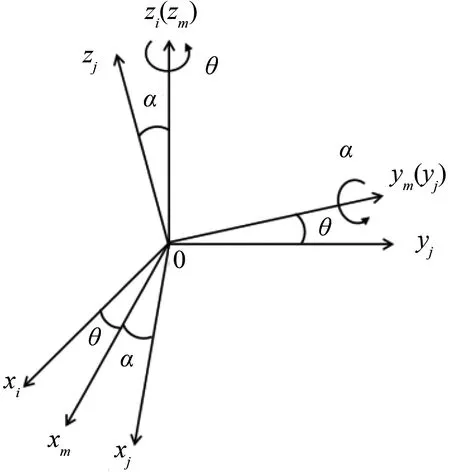

在距焦平面后特定距離的目標靶平面上,僅考慮太陽張角忽略其他光學誤差,根據旋轉拋物面鏡面組件規(guī)格,接收器錐角、深度以及加熱器內外徑等關鍵尺寸確定好各鏡面組件的靶點位置,具體分布如圖6所示。下面取右側水平方向A、B、C三塊鏡面組件作為分析對象。

圖6 靶點位置分布

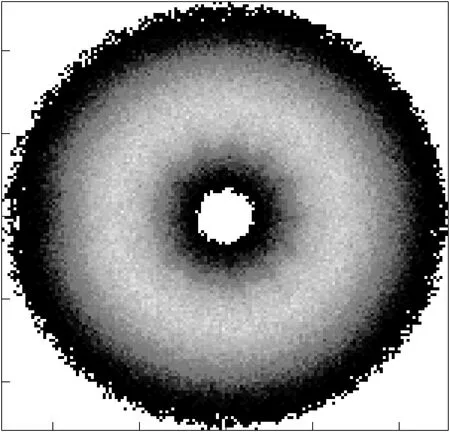

中空環(huán)形光斑分布如圖7所示。完整光斑分布確定單塊鏡面組件光斑的內外邊緣界限,在圖7中以實線圓環(huán)表示。以A、B、C各靶點為圓心的與實線圓環(huán)最大內切圓確定各圈鏡面組件的最大允許光斑直徑分別為191.0 、270.8 、293.4 mm。

圖7 中空環(huán)形光斑分布

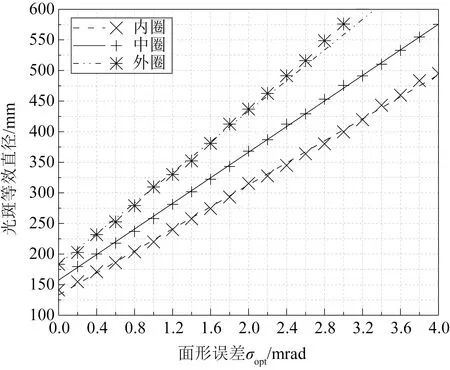

考慮目標靶上不同安裝位置鏡面組件的反射光斑分布角度各異,并且光斑呈橢圓形高斯分布,光斑長軸基本與目標靶徑向方向一致。取各光斑長軸尺寸作為特征尺寸,定義為單塊鏡面組件反射的光斑等效直徑。通過Matlab光學仿真計算出不同面形誤差設置下光斑的等效直徑,繪制出等效光斑直徑的變化曲線,再擬合出面形誤差與鏡面組件聚焦光斑等效直徑的線性關系,如圖8所示。為保證各圈鏡面組件光斑都處于靶點位置分布中兩實線圓環(huán)內,根據各圈最大允許光斑直徑,可反推得出內、中、外圈鏡面允許的最大面形誤差值分別為0.64 、1.09 、0.88 mrad。

圖8 不同面形誤差下光斑有效直徑

4 面形誤差檢測

目前成功應用于太陽能光熱發(fā)電領域反射鏡面面形誤差檢測的技術方法,可大致分為兩類:一類為基于激光束掃描原理的VSHOT測量法;二類為基于圖像處理的檢測技術,包括攝影法和偏折法(或稱為條紋反射法)等[7]。其中,應用較廣泛的3D掃描技術,通過在曲面鏡表面布置一定間距的標記點獲取若干離散點云坐標,擬合生成面形數據,但只能反映玻璃表面的面形誤差,無法測得折射率、厚度不均及鍍銀反射層表面的面形誤差等因素對鏡面組件聚光性能的影響[8]。

文獻[9]以長程輪廓儀為設計基礎研制出反射鏡面形檢測裝置,經標定傾斜誤差RMS值為1.70 μrad,位置誤差PV值為56 nm。許文斌[10]等對高架橋式三坐標測量平臺進行定日鏡面形精度檢測,檢測精度達到0.1 mrad。這些檢測裝置均滿足目前鏡面組件的加工生產過程中的檢測精度要求,但曲面鏡在線定位、系統測量速度等問題仍有待提高,以滿足鏡面生產廠商對每片反射鏡進行在線檢測的要求。

5 結語

采用蒙特卡洛光線追跡模擬太陽光的反射聚焦,建立鏡面組件模型,考慮太陽張角以及鏡面面形誤差分析碟式拋物面聚光器焦斑處的能流密度分布,得出以下結論:

(1)運用Matlab進行編程計算,通過與Soltrace軟件對外圈鏡面組件進行算法的對比驗證,仿真結果基本吻合,表明該算法準確可行。

(2)通過線性擬合以及反推計算,得出各圈鏡面組件的面形誤差允許偏差,并總結了目前幾種主要的面形誤差檢測方法,為鏡面生產廠商的加工制造提供檢測方法及標準。

[1]BUIE D, MONGER A G, DEY C J. Sunshape distributions for terrestrial solar simulations[J]. Solar Energy, 2003, 74(2):113-122.

[2]聚光型太陽能熱發(fā)電術語: GB/T 26972—2011 [S].

[3]JONES S A, GRUETZNER J K, HOUSER R M, et al. VSHOT measurement uncertainty and experimental sensitivity study[C]//Proceedings of the 32th Intersociety Energy Conversion Engineering Conference. Honolulu, 1997.

[4]劉穎, 戴景民, 孫曉剛. 拋物面型聚光器聚焦光斑能流密度分布的計算[J]. 太陽能學報, 2007, 28(10):1049-1054.

LIU Ying, DAI Jingmin, SUN Xiaogang. Calculation method of flux distribution on focal plane in parabolic concentrators[J]. Acta Energiae Solaris Sinica , 2007, 28(10): 1049-1054.

[5]張付行. 聚光器斜率誤差對能流分布影響的研究[D]. 長沙:湖南大學, 2014.

[6]WENDELIN T, DOBOS A, LEWANDOWSKI A. SolTrace: A Ray-Tracing Code for Complex Solar Optical Systems[R]. NREL/TP-5500-59163, 2013.

[7]肖君. 太陽能熱發(fā)電曲面反光鏡面形檢測技術研究[D]. 北京:中國科學院大學, 2015.

[8]許文斌, 盧振武, 張紅鑫, 等. 塔式太陽能熱發(fā)電站定日鏡面形檢測專用儀器的研制[J]. 儀器儀表學報, 2009, 30(7): 1390-1394.

XU Wenbin, LU Zhenwu, ZHANG Hongxin, et al. Development of the heliostat shape measuring apparatus of solar tower thermal power plant[J]. Chinese Journal of Scientific Instrument , 2009, 30(7): 1390-1394.

[9]崔天剛. Wolter I型反射鏡面形檢測及成像性能檢測研究[D]. 北京:中國科學院研究生院,2011.

[10]許文斌, 盧振武, 張紅鑫. 定日鏡面形精度檢測中的三坐標掃描系統的精度分析[J]. 光學技術, 2009, 35(5): 751-753.

XU Wenbin, LU Zhenwu, ZHANG Hongxin. Accuracy analysis of coordinate measuring machine for the surface shape measurement of heliostats[J]. Optical Technique, 2009, 35(5): 751-753.

(本文編輯:趙艷粉)

Shape Error Effect Analysis of Dish Solar Mirror Components

ZHANG Chen,HUANG Zhenjun,LIANG Weiqing, ZHOU Shunjun, TANG Zhixiong

(Shanghai Micropowers Co., Ltd.,Shanghai 201203,China)

In this paper, efficient numerical calculation function of Matlab is used to simulate the reflection and concentration of sunlight with the Monte Carlo method, realize the visualization of programming calculation results and analyze the flux density distribution at the focal plane of dish parabolic concentrator. Then simulation results show the effect analysis of incident angle, the slope error and scattering error of reflective surface on single piece of mirror component of the focal spot and prove the accuracy of the algorithm by Soltrace. Finally, this research establishes the reasonable indexes of surface shape error in accordance with the actual shape of focus spot and target size at the focal position, provides theoretical basis and testing standards for the production and processing of mirror components manufacturers as well as the surface shape error detection.

dish parabolic concentrator; slope error; Monte Carlo method; Matlab; Soltrace

10.11973/dlyny201703017

張 琛(1988—),男,主要從事太陽能光熱發(fā)電領域的研發(fā)工作。

F416.61

A

2095-1256(2017)03-0293-05

2017-02-16