應用錐光偏振全息技術的航空葉片測量新方法

周阿維 邵 偉 吳 瑩.西安工程大學機電工程學院,西安,70048.西安理工大學機械與精密儀器工程學院,西安,70048

?

應用錐光偏振全息技術的航空葉片測量新方法

周阿維1邵 偉2吳 瑩2

1.西安工程大學機電工程學院,西安,7100482.西安理工大學機械與精密儀器工程學院,西安,710048

針對航空葉片型面復雜、曲率變化大的特點,提出一種應用錐光偏振全息原理的測量方法,該方法采用同一束錐光照明,允許被測表面的法向方向與光軸的夾角有較大的變動范圍,從而避免葉片曲率變化對測量的影響。在此基礎上,利用提出的基于隱式多項式的數據配準算法實現測量數據與CAD模型數據的同位姿化,獲得葉片型面誤差分布及相關幾何參數的偏差,為加工工藝參數的調整提供精確的參數。實驗結果表明,該方法測量重復性小于8 μm,達到航空葉片自適應加工對測量的要求。

葉片檢測;型面誤差;評價;CAD模型

0 引言

葉片作為航空發動機的重要零件,在航空航天發動機中起著氣流導向和能量轉換的重要作用,其結構、材料、加工質量等直接影響到整機的性能。葉片精確的幾何造型是葉片加工的必要前提,而葉片型面的檢測則是葉片加工制造中的關鍵部分,決定了葉片的加工精度和效率。葉片型面是基于葉型按照一定累計疊加規律形成的空間曲面,即復雜自由曲面,不同截面的葉片型線差別較大,沒有固定規律,而且種類眾多的描述參數使得葉片型面測量成為葉片檢測中的重點與難點。

目前,許多學者對葉片型面測量進行了研究[1-9]。陸佳艷等[1]對現行的葉片型面測量方法進行了較全面的評述與總結,指出了葉片型面測量技術的發展趨勢;陸永華等[2]為精確實現電解加工間隙的在線檢測,提出了基于信息融合的葉片加工間隙在線檢測方法;楊海成等[3]以葉片型面前后緣成形質量為檢測因子,提出了航空發動機壓氣機葉片前后緣測量方法,并對葉片型面前后緣測量技術的發展趨勢進行了評述;胡述龍等[4]針對航空發動機葉片三坐標測量機(coordinate measuring machine,CMM)測量過程中誤差檢測與評定的問題,提出了一種帶公差約束的數字樣板葉型檢測方法;高繼昆等[5]基于三坐標測量機,采用三維曲線掃描的方法對整體葉盤葉片型面進行檢測;陳凱云等[6]提出了一種用于航空壓氣機葉片型面的激光測量系統,對系統設計的關鍵步驟進行了研究,但只在理論方案上驗證了系統的可能性。本文提出了一種應用錐光偏振全息原理的測量新方法,以實現對航空葉片型面的快速、精密測量。

1 航空葉片測量系統

本文模擬葉片磨床加工原理構建了航空葉片測量系統。該系統采用葉片磨削的運動原理進行葉片測量,系統由機械機構、控制系統、測量系統等構成。機械機構部分作為葉片測量執行者,產生運動以模擬葉片磨削的運動軌跡;測量系統作為葉片測量操控者,通過控制系統驅動機械系統帶動錐光偏振全息傳感器沿著葉片表面運動,實現數據采集、處理及評價。

機械系統模擬QMK50A葉片磨床結構,采用立式布局,以花崗巖作為基座。如圖1所示,測量系統工作臺上固定安裝三坐標移動臺,X、Y、Z三個方向均安裝了滾珠絲杠和精密滾珠導軌,三個運動軸相互正交。X、Y、Z三個軸上均安裝有光柵尺,其有效測量長度分別為275 mm、185 mm、375 mm,分辨率為0.1 μm,用來實時反饋空間點的位置坐標。數控驅動的電機以及人工驅動的手輪均安裝在各軸附近。由接觸式觸發傳感器和非接觸式錐光偏振全息傳感器構成的復合式傳感器系統安裝在測量系統聯動測量平臺上。被測葉片安裝在高精度轉臺(W軸)上的專用定位夾具上,使得工件轉動一周便可以完成葉片一個截面線的測量工作,測量過程中不用重新裝夾葉片或大范圍地移動測頭,減中了裝夾誤差和人為誤差,提高了測量效率。

圖1 測量系統的硬件系統基本架構Fig.1 Basic hardware architecture system of the blade measuring system

測量系統采用基于復合式傳感器的測量技術,將非接觸與接觸測量技術相結合,通過一次設定就可完成航空葉片的型面測量。其中,接觸式傳感器采用Renishaw公司的PS20測頭,用來進行定位。非接觸式傳感器是該測量系統的核心部件,用于工件坐標系的建立以及整個測量過程的實現。該非接觸式傳感器采用的是基于錐光偏振全息原理的傳感器。

該傳感器的測量原理如圖2所示:系統由光源、反射鏡、透鏡、單軸晶體和兩個偏振器組成,單軸晶體位于兩個偏振器之間,其光軸與系統光軸平行,光強信號在接收平面被CCD傳感器接收。工作原理是:激光光源通過反射鏡和透鏡產生錐光照射在工件表面上,工件表面反射回來的光通過透鏡后穿過偏振器和單軸晶體,從而產生尋常光線與非常光線分量,尋常光線與非常光線在CCD傳感器上產生偏振干涉,從而獲得記錄光波的振幅和相位分布并再現被測物體表面三維圖像信息的全息圖,實現對被測物的精確測量。該方法與光學探針法、光學干涉顯微鏡法、視覺測量法、莫爾條紋法、激光三角法和結構光投影法相比,由于采用同一路光源通過偏振鏡和單軸晶體分光產生干涉,避免參考光和測量光源光路不同產生的影響,有效地提高了系統的抗干擾能力和精度,而且采用錐光照明可以允許被測表面的法向方向與光軸的夾角變動范圍達到-165°~165°,從而避免葉片曲率變化對測量的影響,可以測量任何表面粗糙度的復雜曲面。

圖2 基于錐光偏振全息原理的傳感器測量原理Fig.2 The measurement principle of the sensor based on principle of conoscopic holography

控制系統采用伺服閉環驅動控制。控制指令通過控制系統,按照指令設置的運動速度、加速度,驅動四個軸直流伺服電機的轉動,并且通過光柵和電機的反饋電路對電機轉速和運行速度進行控制,使四個軸同步平穩地按照指定的軌跡運動。控制系統流程如圖3所示。

圖3 控制系統流程圖Fig.3 Flow diagram of the control system

測量系統工作流程如下:測量系統初始化之后,將待測工件置于系統主機的測量空間內,工控機分配不同軸向的運動,控制系統驅動伺服電機實施相對軸向的運動,控制測量系統精確地測量出被測零件表面的點在空間三個坐標位置的數值。然后,將測量數值反饋給上位機進行數據處理,采用數學方法得出其形狀、型線參數、位置公差以及其他幾何量數據。根據對葉片型線的數據評價,可以得出測量值和理論值之間的偏差,從而調整機床的加工工藝參數,以自適應地對葉片進行加工處理,直至測量值處于規定的偏差范圍之內。

2 測量數據采集及其評定

2.1 數據采集

本文結合接觸式測量精度高以及非接觸式測量采集頻率高、測量型面多樣的優點,完成葉片型面數據的采集。如圖4所示,航空葉片的數據采集一般分葉盆區、葉背區、前緣區(進氣口邊緣區)和后緣區(排氣口邊緣區)四個區域。前后緣屬于大曲率微小曲面,而激光測頭的測量范圍有限,測量時易超出其測量范圍,造成測點丟失。針對這一特點,本文通過控制系統驅動錐光偏振全息傳感器沿著葉片的加工軌跡運動,從而保證光軸與曲面理論法向重合,避免了測點丟失以及接觸測量半徑誤差補償問題,從而實現葉片截面輪廓線的快速精確測量。而且,在測量過程中系統采用轉臺旋轉和測頭自動跟蹤來掃描整個葉片型面,使測量葉面和葉背各點時距光源距離基本相同,從而消除光源距離不同對測量精度的影響。

圖4 航空葉片型面示意圖Fig.4 Diagram of the aero-engine blade surface

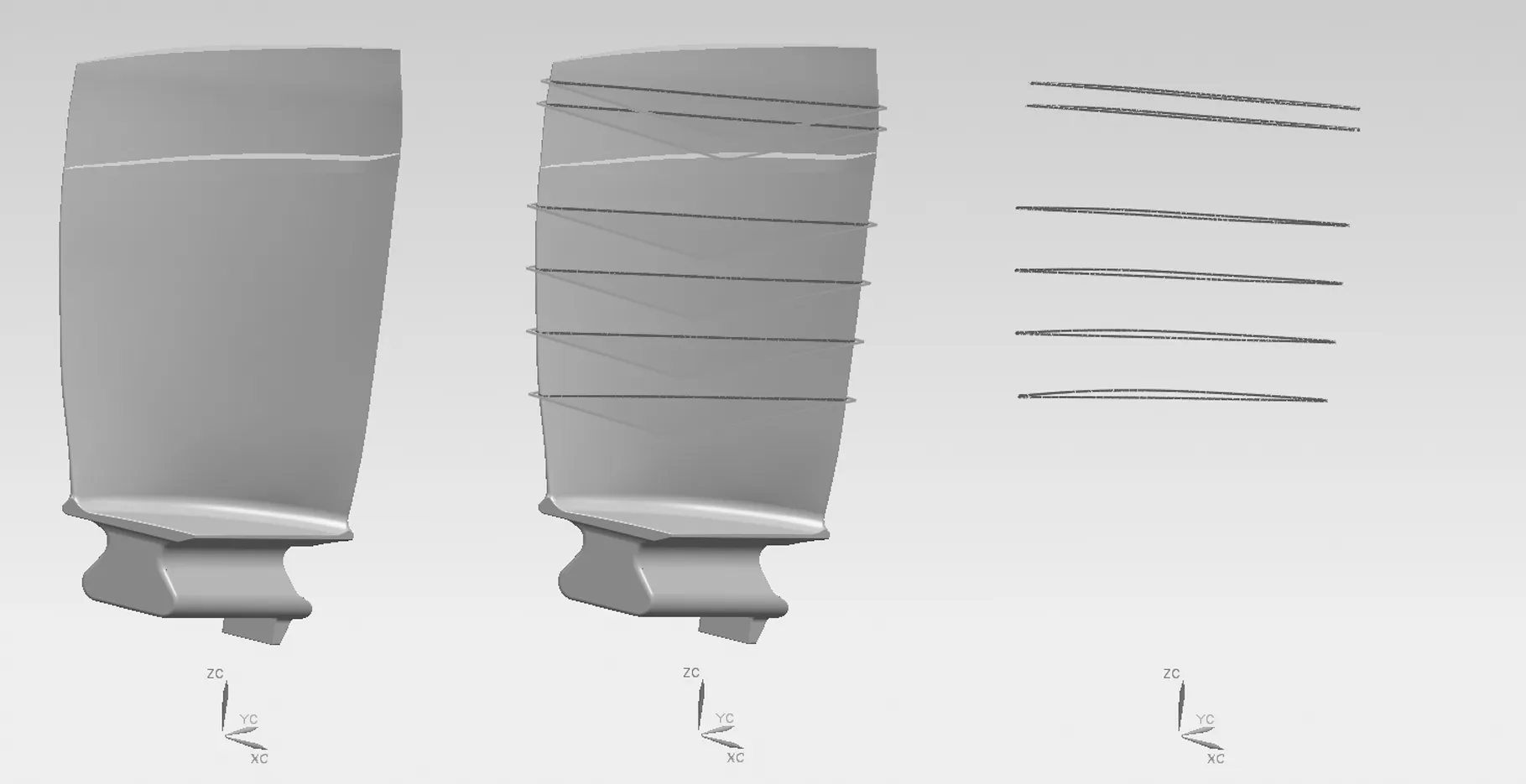

葉片型面檢測一般通過對葉片沿軸線方向分布的若干截面的型面檢測來進行。一般來說,測量點越多,越能反映葉片型面的真實情況。然而點太多則會大大增加工作量,降低測量效率。根據工程測量要求,提取合適的若干理論數據點進行數據采集。建立葉片CAD模型,根據葉形結構生成若干個非等間距的橫向截面,據此可以擬合出葉片模型,此模型可以和理論模型重合。在每條截面線上分別提取若干個理論點數據。用搭建好的柱坐標測量系統對葉片進行數據采集。數據采集以面為最小單位,完成一個面的測量之后才能進行另一個面的測量。步驟如下:①將葉片裝夾固定在測量機的旋轉臺上;②建立工件坐標系,在UG上提取葉片CAD模型上的若干理論點;③將理論數據點輸入到測量系統中,開始數據采集;④錐光偏振全息傳感器依照由上至下的葉片橫向截面線的順序,按照先葉背、后葉盆的先后順序對葉片進行測量,得到相應的測量點;⑤完成數據采集,如圖5所示。

圖5 UG提取CAD模型點云數據Fig.5 CAD model point extraction from UG

2.2 基于隱式多項式的數據配準

測量系統通過配準不同視角下的掃描點集,完成葉片型面測量數據和CAD數據模型間的同位姿化,即能夠實現空間中不同坐標系下兩點集變換到同一坐標系下的剛體坐標矩陣。許多研究表明[10-11],隱式多項式曲線對物體建模非常有效,具有許多優點,這主要是因為隱式多項式曲線只要用很少的系數就可描述不規則的復雜形狀物體,而且抗噪性強,并能描述由于物體的遮擋或變形所缺失的部分物體信息,計算量較小,算法簡單。因此,對航空葉片型面可采用隱式多項式來實現數據建模及配準。

如果兩個相鄰的截面線分別為

(1)

(2)

則得到的隱式多項式曲面為

(3)

μij= (aijxbbijxa)/(xbxa)

λij= (bijaij)/(xbxa)

當x = xa時,Fab(xa, y, z) = Fa(y, z);當x = xb時,Fb(xb, y, z) = Fb(y, z)。因此,由多個并列的截面線通過插值技術就可得到整個3D曲面,即可實現3D曲面的隱式多項式建模。

基于隱式多項式的數據配準算法步驟如下:

(1)對葉片型面測量數據和CAD數據進行初始配準。設測量數據點集為Q={q1,q2,…,qN},則其均值和協方差矩陣分別為

(4)

(5)

求取協方差矩陣Ccov的特征向量(v1,v2,…,vN),即為點集Q的主軸。然后,以均值qave為坐標系的原點,將主成分分析法(PCA)[12]求得的三個特征向量作為相對應的XYZ三個軸的方向,即可建立測量點數據的參考坐標系。PCA法反映了數據集對方差貢獻最大的的特征,因此,對于較為相似的兩片點云,只需調整其參考坐標系,使其達到一致,即可實現初始配準。

(2)對初始配準后的葉片型面測量數據和CAD數據分別利用式(3)進行擬合,即可實現測量和CAD的隱式多項式曲面建模。

(3)把上述建立的測量曲面和CAD曲面模型分別用極坐標形式表示,然后建立目標函數如下:

(6)

式中,α為測量曲面和CAD曲面的相對旋轉角度;r為極半徑;Fmeas為建立的測量曲面模型;FCAD為建立的CAD曲面模型。

通過式(6)計算,可得到旋轉角度α,即可最終實現測量數據和CAD數據的配準。

2.3 數據評價

通過對理論數據以及測量數據進行葉片型線的擬合與分析計算,得出葉片型面的各項誤差,主要涉及弦長、葉片型面的前后緣半徑、圓心坐標和扭轉角。葉片型面數據評價一般通過截取葉片沿軸線方向的若干型面,測量型面的型線來實現。圖6為葉片型面的型線示意圖。其中各個參數定義分別為:葉背(盆)指葉身吸(壓)力面,即葉身外凸(內凹)的表面,沿該表面氣流壓力較低(高);前(后)緣指葉身進(排)氣邊連接吸力面與壓力面的部分;弦線指葉型前后緣圓弧的公切線;葉型弦長b指整個葉型截面在弦線上的投影長度。

圖6 葉片型線示意圖Fig.6 Diagram of blade curve

2.3.1 弦長計算過程

圖7為葉片弦線示意圖,已知弦長為b。O1(Xq,Yq)、O2(Xh,Yh)分別為前后緣圓弧的圓心;Rq、Rh分別為前后緣圓弧半徑;弦線與兩個圓弧相切于點T1、T2。在前后緣圓弧外側分別作垂直于弦線的切線,與弦線相交于P、Q,與圓弧相交于M、N。過點O2作O1T1的垂線,與O1T1交于點S。前后緣兩擬合圓圓心間距為

(7)

圖7 弦線示意圖Fig.7 Diagram of blade chord

由圖7可知

(8)

綜合式(7)、式(8)可以計算出弦長b。

2.3.2 扭轉角計算步驟

(1)將測量模型截面線與理論模型截面線對齊。

(2)分別計算測量模型截面線與理論模型截面線的弦線參數,確定弦線與前后緣的切點坐標:Tp1(Xp1,Yp1)與Tq1(Xq1,Yq1)、Tp2(Xp2,Yp2)與Tq2(Xq2,Yq2)。

(3)計算測量數據弦線與理論數據弦線分別與X軸正方向的夾角α、β:

(9)

(4)α、β間夾角即為扭轉角θ:

θ=β-α

(10)

若θ>0°,則測量模型截面線需繞其中心點逆時針旋轉θ角度,才能與CAD模型截面線重合;若θ<0,則順時針旋轉θ角度。

3 葉片測量系統實驗與分析

3.1 測量過程

系統選擇某型號航空發動機葉片作為實驗所用葉片,葉片由葉根、葉身、葉冠三部分組成。系統測量平臺均在柱坐標測量機的基礎上搭建完成,控制系統主要集中在控制機柜中。控制系統通過以太網與PC機相連接,通過驅動系統與機械系統、測量系統連接,控制整個測量軌跡的實現。準備好待測葉片及標準球,開始測量,具體步驟如下:

(1)啟動葉片測量軟件,進入測量系統軟件的主界面(圖8)。

圖8 葉片測量系統軟件主界面Fig.8 Main software interface of blade measuring system

(2)機器回零,進行測頭標定。將葉片裝夾在夾具上,將標準球安裝在旋轉軸的相應位置,進行測頭標定。確定接觸式測頭的測頭半徑和球度誤差,單擊標定,將測頭在標準球上以畫圓的方式掃點,確定球心坐標和球度誤差,顯示校核結果,并將數據存入數據庫中。

(3)工件坐標系建立[10-11],將提取的各數據點自動轉移到葉片表面對應的位置上。

(4)輸入UG上采集的理論CAD模型點集,進行葉片型面的自動測量,并將測量得到的點云數據以文本格式保存。

(5)打開數據處理界面,輸入理論數據與測量點數據,進行葉片型面配準。得到配準后的旋轉坐標、平移坐標以及配準后的誤差值,以文本格式保存配準結果以及控制點坐標。

(6)打開數據擬合窗口,進行葉片型線擬合。系統擬合出相應層面的葉片型線,并計算出葉型前后緣擬合圓半徑、圓心坐標、弦長、扭轉角等數據信息。根據與理論數據的比較,判斷測量數據的型線參數是否符合要求。

(7)將配準得到的控制點坐標作為理論點數據,輸入測量軟件進行再次測量,得到測量結果并按照上述步驟對其進行配準以及擬合評價,得出評價結果,保存二次配準得到的控制點坐標,作為三次測量的理論數據。

(8)進行三次測量,得到的數據評價結果符合工程要求,終止測量。

3.2 測量數據分析

針對相應層面葉片型線進行擬合,計算得出的前后緣半徑(Rq,Rh)、前后緣圓心坐標((Xq,Yq),(Xh,Yh))、弦長b、扭轉角θ等幾何參數,如表1所示。

表1 葉片型線數據表

根據以上測量過程,對該葉片進行了多次測量與評價,得到以下結果:

(1)測量系統的重復性小于8 μm,對航空葉片一個截面線的一次測量所需時間大約為25 s,具有較高的測量效率與測量精度,符合葉片自適應加工對測量精度和效率的要求。測量系統重復性誤差主要是測量系統機械運動重復性誤差、測量環境溫度波動帶來的空間坐標測量系統重復性誤差、測頭重復性誤差 、葉片重復定位誤差等綜合影響的結果。

(2)葉片的配準以及數據評價準確給出了測量數據與理論數據間的相對位置與誤差數據,對葉片自適應加工中加工工藝參數的調整提供了可靠的數據。

(3)測量系統軟件可以進行反復測量、配準以及數據評價,多次測量配準之后結果真實可靠,符合要求。

(4)操作界面較為簡單、使用自動化程度高。

(5) 測量結果中弦長b和前后緣圓心坐標X、Y參數的誤差比較大,這因為弦長b設計的公差為0.25 mm,圓心坐標X、Y的設計公差為0.1 mm,所以制造誤差本身比較大,但實際測量出來的誤差仍然在公差范圍之內,表明制造精度滿足設計要求。

4 結論

本文以當前葉片檢測現狀為背景,基于企業現實情況以及航空葉片自適應加工對測量精度和效率的需求,提出了一種基于錐光偏振全息原理的測量方法并設計了航空葉片測量系統,并針對其硬件、軟件系統進行了相應設計以及實驗驗證,通過配準解決了測量數據與原始CAD數據位姿不統一的問題。測量軟件在完成型線數據擬合及分析評價的基礎上,直觀有效地判斷測量數據的精確度。以某型號航空發動機葉片為實驗對象,對測量系統進行了應用測試,驗證了系統的安全性、可行性與實用性。通過測量結果與數據評價結果可以得出,系統的測量效率與精度均符合葉片自適應加工對測量的要求,從而為葉片自適應加工中加工工藝參數的調整提供了可靠的數據。

[1] 陸佳艷, 熊昌友, 何小妹, 等. 航空發動機葉片型面測量方法評述 [J]. 計測技術, 2009, 29(3):1-3. LU Jiayan, XIONG Changyou, HE Xiaomei, et al. Survey of Measurement Method of Aero-engine Blade [J]. Metrology & Measurement Technology, 2009, 29(3):1-3.

[2] 陸永華, 趙東標, 云乃彰,等. 基于信息融合的葉片加工間隙在線檢測方法 [J]. 東南大學學報(自然科學版), 2009, 39(1):146-150. LU Yonghua, ZHAO Dongbiao, YUN Naizhang. On-line Measuring Interelectrode Gap of Processing Blade Based on Information Fusion [J]. Journal of Southeast University, 2009, 39(1):146-150.

[3] 楊海成, 王玉, 單純利. 航空發動機壓氣機葉片前后緣測量方法評述 [J]. 航空精密制造技術, 2015, 51(6):43-45. YANG Haicheng, WANG Yu, SHAN Chunli. Survey of Measurement Method of Aero-engine Compressor Blade Edge [J].Aviation Precision Manufacturing Technology, 2015, 51(6):43-45.

[4] 胡述龍, 張定華, 張瑩,等. 帶公差約束的數字樣板葉型檢測方法 [J]. 航空學報, 2013, 34(10):2411-2418. HU Shulong, ZHANG Dinghua, ZHANG Ying, et al. Inspection Method of Blade Shape Based on Digitized Template with Design Tolerance Constraints [J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(10):2411-2418.

[5] 高繼昆, 閆峰, 李季. 三坐標測量機在整體葉盤葉片型面檢測中的應用 [J]. 航空制造技術, 2015, 492(22):94-97. GAO Jikun, YAN Feng, LI Ji. Blisk Blade Profile Inspection Using CMM [J].Aeronautical Manufacturing Technology, 2015, 492(22):94-97.

[6] 陳凱云, 葉佩青, 俞學蘭,等. 航空壓氣機葉片型面激光測量系統研究 [C]// 中國儀器儀表學會青年學術會議. 天津:中國儀器儀表學會青年工作委員會, 2003:609-612. CHEN Kaiyun, YE Peiqing, YU Xuelan,et al. Study on Laser Measurement System of Aero Compressor Blade Profile [C]// Chinese Academy of Instrumentation. Tianjin:China Instrument and Control Society, Youth Working Committee, 2003:609-612.

[7] 李斌, 孫忠林, 彭芳瑜,等. 葉片零件在線檢測測點規劃問題研究 [J]. 中國機械工程, 2008, 19(5):540-542. LI Bin, SUN Zhonglin, PENG Fangyu, et al. Research on On-line Probing Measure-point Layout for Blade Parts [J]. China Mechanical Engineering, 2008, 19(5):540-542.

[8] 吳麗麗, 樊銳. 葉片型面在線檢測方法研究 [J]. 機械設計與制造, 2010(9):97-99. WU Lili, FAN Rui. The Research of Blade Surface’s On-line Inspection’s Method [J]. Machinery Design & Manufacture, 2010(9):97-99.

[9] 盛晟. 汽輪機葉片測量測點規劃[J]. 工具技術, 2016, 50(7):107-108. SHENG Sheng. Planning of Measuring Point for Turbine Blade [J].Tool Engineering, 2016, 50(7):107-108.

[10] WU G, ZHANG Y. A Novel Fractional Implicit Polynomial Approach for Stable Representation of Complex Shapes [J]. Journal of Mathematical Imaging and Vision, 2016, 55(1):89-104.

[11] ZHENG B, TAKAMATSU J, IKEUCHI K. An Adaptive and Stable Method for Fitting Implicit Polynomial Curves and Surfaces [J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 2010, 32(3):561-8.

[12] GOOD R P, KOST D, CHERRY G A. Introducing a Unified PCA Algorithm for Model Size Reduction [J]. IEEE Transactions on Semiconductor Manufacturing, 2010, 23(2):201-209.

(編輯 蘇衛國)

A New Method of Aviation Blade Measurement via Applications of Conoscopic Holography Principle

ZHOU Awei1SHAO Wei2WU Ying2

1.School of Mechanical and Electronic Engineering,Xi’an Polytechnic University,Xi’an,710048 2.School of Mechanical and Precision Instrumentation Engineering,Xi’an University of Technology,Xi’an,710048

Aiming at the characteristics of the complex shape and large curvature variation of the aviation blade profile, this paper proposed a new measurement method via application of conoscopic holographic principle. This method used the same beam conoscopic lighting, and allowed the variation ranges of the angles between normal direction of the surfaces to be measured and optical axis to be larger, so as to avoid the influences of blade curvature on the measurements. Then, the proposed data registration algorithm based on implicit polynomials which may match measurement data with CAD model data, may be used to obtain blade surface error distribution and the deviations of geometric parameters, and provide accurate parameters for the adjustment of processing parameters. Experimental results show that measuring repeatability of the method is less than 8 μm, which meets the measurement requirements of aviation blades for the adaptive machining.

blade inspection; profile error; evaluation; CAD model

2017-01-16

國家自然科學基金資助項目(51505359)

TG806

10.3969/j.issn.1004-132X.2017.12.002

周阿維,女,1981年生。西安工程大學機電工程學院講師、博士。主要研究方向為零件質量非接觸精密檢測新方法、數字信號處理。獲中國發明專利3項。發表論文20篇。E-mail:lxmwsawz@163.com。邵 偉(通信作者),男,1977年生。西安理工大學機械與精密儀器工程學院副教授、博士。E-mail:swlxm@163.com。吳 瑩,女,1987年生。西安理工大學機械與精密儀器工程學院碩士研究生。