肉鴨產品輻照加工HACCP體系的建立

馮敏+王合葉+趙永富+常國斌+張揚

摘要 本文通過分析肉鴨產品輻照加工過程中相關環節可能出現的潛在危害,結合肉鴨產品初始含菌量對輻照殺菌效果的影響、包裝條件對輻照加工效果的影響等試驗研究,制定了肉鴨產品輻照加工過程HACCP計劃,確定了關鍵控制點及其關鍵限值,構建了肉鴨產品輻照加工HACCP質量管理體系。

關鍵詞 肉鴨產品;HACCP體系;輻照加工;危害分析;關鍵控制點

中圖分類號 TS207.7 文獻標識碼 A 文章編號 1007-5739(2017)11-0244-02

Establishment of HACCP System for Irradiation of Meat Duck Products

FENG Min 1 WANG He-ye 1 ZHAO Yong-fu 1 CHANG Guo-bin 2 ZHANG Yang 2

(1 Institute of Agricultural Facilities and Equipments,Jiangsu Academy of Agricultural Sciences,Nanjing Jiangsu 210014; 2 College of Animal Science and Technology,Yangzhou University)

Abstract In this paper,the potential harm of the related processes in the process of irradiation of meat ducks was analyzed.Combined with the test of effects of the initial bacteria content on the bactericidal effect and the effect of the packaging conditions on the irradiation effect,the HACCP plan for the processing of meat duck products was established,and the key control points and key limits were confirmed,the quality management system of meat duck processing was built.

Key words meat duck product;HACCP system;irradiation processing;hazard analysis;key control point

我國是世界肉鴨生產和消耗第一大國[1],肉鴨產品也從醬鴨、烤鴨、香酥鴨等發展到鴨脖、鴨掌、鴨翅、鴨舌等鴨副產品,并且深受消費者歡迎[2]。為了延長肉鴨產品的保質期,輻照技術被應用于肉鴨產品的滅菌、保鮮[3]。我國自20世紀80年代開始商業性銷售輻照肉制品以來,肉制品輻照滅菌加工產業化規模不斷擴大[1]。但2009年《歐盟對我國食品輻射能力最終評估報告》中指出不批準我國輻照肉制品的裝置進入歐盟市場,其中,最關鍵的原因之一是缺乏輻照肉制品HACCP的管理。歐、美等發達國家和地區先后制定了畜禽產品養殖、屠宰加工等全程相關的HACCP應用準則,有效保證了相關食品的安全性[4]。我國目前在建立相關產品輻照加工HACCP體系這一領域的工作還極不完善[5]。本文對肉鴨產品輻照加工HACCP體系的過程及肉鴨產品輻照加工HACCP計劃等進行了描述。

1 材料與方法

1.1 試驗材料

以鹽水鴨、烤鴨為材料進行試驗。樣品用食品級PE袋包裝,采用真空和非真空2種形式,每袋裝1/4只鴨。

1.2 輻照處理

輻照處理在南京喜悅輻照有限公司進行,輻照源為60Co。輻照劑量分別為0、4、6、8、10 kGy,輻照處理后分別于低溫(-4 ℃)條件下儲藏。

1.3 微生物檢測

菌落總數、霉菌、大腸菌群的檢測根據國家標準的規定進行[6-8]。

1.4 數據處理

試驗數據采用Excel 2010進行處理和分析[9]。

2 結果與分析

2.1 建立肉鴨產品輻照加工HACCP體系過程

一是組建HACCP工作小組。HACCP工作小組負責制定HACCP計劃以及確認、實施和驗證HACCP體系。其首要任務是描述實施HACCP體系管理的肉鴨產品,并形成描述表。HACCP工作小組應深入生產線[1],詳細了解肉鴨產品的生產加工過程,對每一工序的操作進行詳細描述,在此基礎上按照國家現行有效的相關標準制定繪制肉鴨產品的加工流程圖,繪制完成后需要現場驗證流程圖。二是評價每一個危害發生的可能性及其嚴重程度,并確定顯著危害,將其納入HACCP計劃。三是確定關鍵控制點(CCP)、關鍵控制點的關鍵限值(CL),建立糾偏措施。四是建立驗證程序。

2.2 輻照處理對產品質量的影響

2.2.1 輻照處理前后微生物含量的變化。樣品中的初始含菌量不同時,達到相同殺菌效果所需的輻照劑量不同;初始含菌量為7.5×102 cfu/g的鹽水鴨經2 kGy的輻照處理后菌落總數即可降至1.0×102 cfu/g以下,相同劑量條件下,初始含菌量為2.4×105 cfu/g的烤鴨菌落總數降至3.0×104 cfu/g,使其菌落總數降至1.0×102 cfu/g所需的輻照劑量為4 kGy(表1)。

2.2.2 不同包裝形式對輻照殺菌效果的影響。以鹽水鴨為樣品,輻照后儲藏1個月,檢測不同包裝條件下的樣品中的微生物含量,可知真空包裝更利于輻照樣品的儲藏(表2)。

2.3 制定肉鴨產品輻照加工HACCP計劃

2.3.1 肉鴨產品輻照加工流程。具體輻照加工流程見圖1。

2.3.2 肉鴨產品輻照加工過程中的潛在危害分析。肉鴨產品輻照加工過程中的潛在危害分析,包括輻照前產品驗收、輻照前貯藏、前處理[1-2]、包裝、輻照處理、輻照后庫存控制、重復照射等(表3)。通過分析,確定輻照前產品驗收、包裝、輻照處理和重復照射為關鍵控制點。

2.3.3 關鍵控制點關鍵限值的確定。針對每一個關鍵控制點,確定了包裝、前處理、輻照前產品微生物、輻照條件、輻照處理(工藝劑量)、輻照后產品質量、重復照射以及貯藏和運輸等相對應的關鍵限值(表4)。

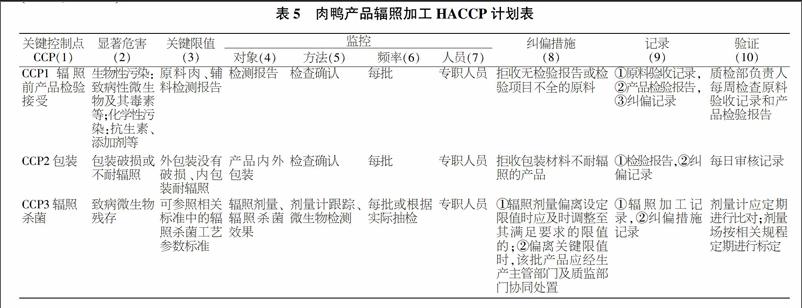

2.3.4 HACCP計劃表。肉鴨產品輻照加工HACCP計劃表見表5。

3 結論與討論

本文提出了肉鴨產品輻照前危害分析與關鍵控制點,包括衛生質量控制、包裝、輻照處理(輻照條件控制、輻照工藝、最低工藝劑量控制)、重復照射等[1],并提出相應的預防措施,初步建立了肉鴨產品輻照加工HACCP體系。該體系的建立有助于規范肉鴨產品的輻照加工。

4 參考文獻

[1] 馮敏,顧貴強,朱佳廷,等.冷卻肉輻照保鮮HACCP體系的建立[J].金陵科技學院學報,2013(4):47-51.

[2] 閆建偉.中國肉鴨產品出口競爭力的比較分析 中國肉鴨產品出口競爭力的比較分析[J].中國家禽,2016,38(7):33-37.

[3] 李清秀,王海東,姜其華,等.鴨副產品開發休閑食品工藝研究[J].食品研究與開發,2010,31(7):85-87.

[4] 曹宏,翟建青,韓燕,等.輻照對醬鴨保質期和營養品質的影響[J].核農學報,2010,24(5):996-1000.

[5] 張娜,何閃,IOMANNIS S ARVANITOYANNIS,等.HACCP和ISO22000在家禽生產中的應用(一)[J].國外畜牧學(豬與禽),2016,36(1):52-56.

[6] 陳彥長,譚力文.基于HACCP和GIP的輻照食品管理體系探討[J].中國科技論壇,2011(5):137-142.

[7] 中華人民共和國衛生部.食品衛生微生物學檢驗 菌落總數測定:GB/T 4789.2-2003[S].北京:中國標準出版社,2003.

[8] 中華人民共和國衛生部.食品衛生微生物學檢驗 霉菌和酵母菌技術:GB/T 4789.15-2003[S].北京:中國標準出版社,2003.

[9] 中華人民共和國衛生部.食品衛生微生物學檢驗 大腸菌群測定:GB/T 4789.3-2003[S].北京:中國標準出版社,2003.

(下轉第248頁)