液壓推進式可拆卸環空測井防噴裝置的研制

董一龍

(大慶油田有限責任公司測試技術服務分公司 黑龍江 大慶 163153)

·儀器設備與應用·

液壓推進式可拆卸環空測井防噴裝置的研制

董一龍

(大慶油田有限責任公司測試技術服務分公司 黑龍江 大慶 163153)

針對環空測井密閉防噴裝置存在的不易安裝與測井儀下井困難等問題,研制了液壓推進式可拆卸防噴裝置;使用液壓推進技術,改進井口連接裝置。結合現場實驗和數十井次測井,該裝置可以在抽油機正常生產壓力下實現環空測井,并且達到了密閉測井要求。選取兩口井進行實驗,對比密閉和非密閉測井環境下的產出剖面資料的差異性,分析井內流量變化和壓力變化,得出井內壓力變化對測井結果的影響。證實了密閉式環空測井的重要性,即密閉測井過程與油井生產環境一致,從而得到更加準確的產出剖面資料。

密閉測井;防噴裝置;環空測井;產出剖面

0 引 言

抽油機井過環空產出剖面測井在施工時,需要在抽油機偏心井口安裝密閉防噴裝置,儀器依靠自身重力從防噴管內滑入油井環套空間內,由于各種因素的干擾,能夠實現密閉測井成功率很低[1]。針對環空測井密閉防噴裝置存在的不易安裝,下井困難等問題,研制了液壓推進可拆卸式防噴裝置,經現場實驗和數十井次測井,較好地解決了環空測井密閉問題,可以在抽油機正常生產壓力下實現環空測井。

同時,為了驗證非密閉條件下產出剖面的變化,在兩口井上進行對比試驗,首次取得了壓力失衡狀態下全井產液量變化監測曲線。本文以這兩口井的密閉和非密閉環境下的產出剖面資料為基礎,對比分析井內流量變化和壓力變化,進而得出井內壓力變化對測井結果的影響,驗證密閉式環空測井的重要性[2]。

1 研究現狀

在進行密閉過環空測井時,需要樹立防噴管進行密閉測井,但是在實際測井時經常會遇到以下困難:一是偏心井口和油管間距太小,無法安裝防噴管;二是抽油機懸繩器和抽油桿的方卡子在運轉時會干涉到防噴管,極易發生機械碰撞;三是防噴管內死油多通道小,導致儀器與管壁之間摩擦力增大,儀器不能下入井內[3];四是油井的環套空間中油水界面在井口附近,打開測試閘門,油水進入防噴管后,儀器無法依靠自身重量下入井內;五是老型防噴管僅僅依靠防噴盒內的橡膠墊對井口密封,隨著電纜與其摩擦,其密封效果急劇下降,井內的氣體和液體很容易溢出;六是立管下去后,儀器完成測井上提至井口,又面臨電纜纏繞管柱的風險,一旦發生纏繞,原有的解纏方法都不能使用,只能切斷電纜繞在井口上,等待作業起出[4]。

這些就是環空測井所面臨的“立不了,下不去,出不來”的難題,造成環空測井無法實現真正意義上的密閉施工,這樣所錄取到的測井資料與實際生產環境有一定的差異,對油田的開發和認識產生不利影響[5]。研制一種可以實現完全密閉的環空測井防噴裝置,是當下迫切需要解決的問題。

2 液壓推進可拆卸式防噴裝置的研制

本裝置主要由液壓驅動系統、推進活塞、可拆卸式防噴管、小型測井防噴管、連接用半法蘭片組成。

1)連接用半法蘭片:防噴管與井口的連接方式采用半法蘭片連接,如圖1所示,半法蘭的切口面貼緊井口,減少防噴管的傾斜角度,適用于大多數偏心井口,基本解決了“立不了”難題。

圖1 半法蘭連接裝置示意圖

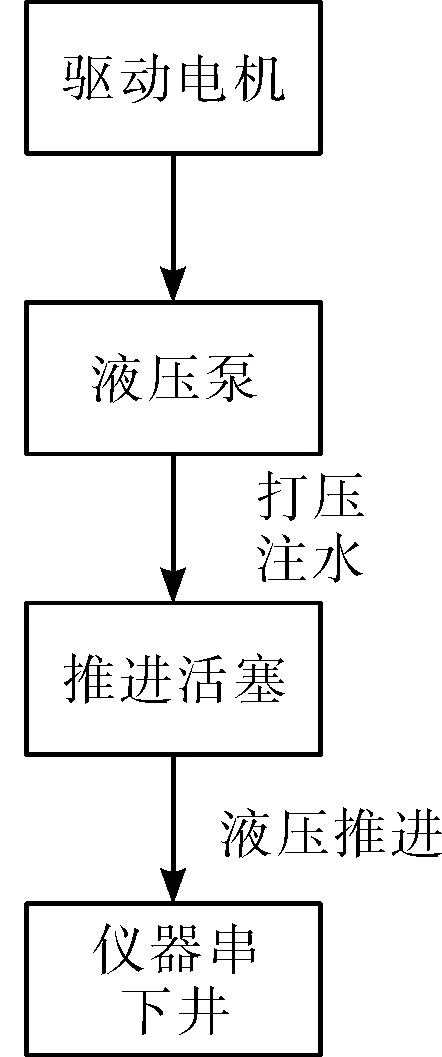

2)液壓驅動系統:為了讓儀器能夠在管內移動,克服管壁與儀器之間的摩擦力以及井口對儀器的阻力,設計了一套驅動系統,為儀器提供行走動力,它由電機、液壓泵、推進活塞組成,實現井口打壓功能。打壓指標:0~30 Mpa,注入速度可以達到3 L/min,驅動方案如圖2所示。

3)推進活塞:長度157 mm;外徑Φ36 mm,實現活塞與儀器連接,推動儀器串運動。

4)小型測井防噴管:耐壓20 MPa,長度550 mm,外徑Φ48 mm,內徑Φ36 mm,可以將儀器串打入井內,保持井口密封狀態,實現全密閉功能,如圖3所示。

圖2 驅動方案示意圖

圖3 小型測井防噴管示意圖

5)可拆卸式防噴管:耐壓20 MPa,長度9 000 mm,外徑Φ48 mm,內徑Φ36 mm,防噴管的尾部裝有兩個高壓閘門,實現活塞與儀器串輸送,管內高壓的保持與泄放功能,如圖4所示。

圖4 可拆卸式防噴管

將環空測井儀連接在推進活塞之下,放置進環空測井防噴管里,然后用電機帶動液壓泵運轉,形成10 MPa的高壓水作為動力,推動活塞和儀器串下至井口,采取密封措施,并關閉偏心閘門將儀器固定在井口。此時可以拆掉可拆卸式防噴管,更換上小型測井防噴管,用電纜連接好儀器串,再用高壓水將電纜和儀器壓至井內,用這種方式可以徹底解決“下不去”問題。

另外,井口上更換的小型測井防噴管,它可以隨偏心井口一起轉動,不受抽油桿懸繩等影響,所以當儀器從井底起到井口,出現電纜纏繞管柱現象時,也能夠利用旋轉井口的方式解纏,這又解決了“出不來”這一難題。

使用該裝置降低了測井施工的難度,提升現場施工的安全水平,實現了環空測井零排放零污染,達到了綠色環保測試要求。極大提高了環空測井的密閉率,減少了溫室氣體的排放和能源的浪費,具有很大的實用價值。

3 現場實驗分析

當前推廣使用的老式環空測井裝置存在氣體泄漏,在施工式需要釋放套管氣,因此達不到密閉測井要求。通過這種新式裝置可以實現完全意義上的密閉測井,錄取到抽油機正常工作環境下的產出剖面資料。選取2口井的產出剖面資料,進行密閉和非密閉環境下的對比實驗,并在兩口井上進行了測井全過程壓力監測,得到了壓力與流量相關性曲線,初步了解和認識了兩種環境下對測井結果的影響。

實驗方法為,使用新式防噴裝置將儀器下放至各個測點進行測量,采集密閉條件下各測點的數據,之后釋放套管氣,使其形成老式環空測井的非密閉條件,再對各個測井進行測量,得到非密閉條件下各測點的數據。

3.1 井口密閉效果的壓力評估

為了驗證測試時新式防噴裝置對井口的密封效果,在儀器串的加重桿末端加掛了一支試井壓力計,對整個測試過程進行監測。在兩口井上取得了完整的環空測井壓力卡片,如圖5和圖6所示。讀取A井測井前的初始壓力值為0.45 MPa,現場讀取井口的套管壓力表的顯示值為0.46 MPa,誤差不超過0.01 MPa;讀取B井測井前的初始壓力值為0.44 MPa,井口的套管壓力表的顯示值為0.45 MPa,誤差不超過0.01 MPa,說明該裝置的應用已經達到預期的密閉效果,可以實現完全密閉測井。

圖5 A井壓力監測曲線

圖6 B井壓力監測曲線

3.2 全井產液量在兩種測井狀態下的變化

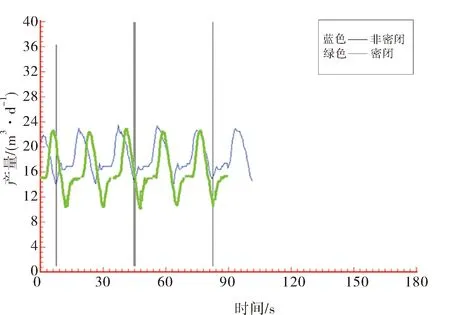

密閉狀態轉向非密閉狀態,為此我們在A井和B井井上做了對比試驗,分析壓力變化對產量的影響。如圖7所示為A井的第一測點處全井產液量監測曲線,圖8為B井的第一測點處全井產液量監測曲線。從這兩條監測曲線上均可得出,油套環形空間的壓力釋放時,井內生產壓差增大,地層的液體流速加大,導致產液量突然上升,隨著地層能量的逐漸釋放,產量也逐漸遞減并趨于穩定。因此非密閉條件下測得的數據與生產狀態下的準確值之間存在偏差。以A井井產出剖面測井為例,井口計量值為19.7 m3/d,密閉條件下產量紙為17.3 m3/d,非密閉條件下產量值為26.4 m3/d,可得知密閉的測量結果更接近井口計量值。

圖7 A井全井產液量

圖8 B井全井產液量

3.3 流量曲線在兩種測井狀態下的變化

以A井為例,通過對比同一測點的不同狀態下的流量曲線,可得出環套空間內的壓力對抽油機工作狀態也會產生影響,并直接影響到產液量的幅值大小。如圖9、10所示,分別為第二測量點和第三測量點在密閉與非密閉條件下的產液量對比曲線。如圖所示,不同測井狀態下的產液量存在明顯差異,而且密閉條件下,抽油機上、下死點位置沖程,所產生的波峰與波谷的差值變大,產液量幅值對應增大。非密閉條件下該差值減小,產量的變化幅度減小。

圖9 第二測量點產液量對比曲線

圖10 第三測量點產液量對比曲線

3.4 各小層產液量在兩種測井狀態下的變化

通過分析密閉與非密閉條件下的產液量對比,發現井筒壓力變化會導致各小層產液量的變化,甚至使主產層發生了變更。

以A井為例,密閉式條件下,主產層為3,分層相對產液25.9%;非密閉條件下,主產層為2,分層相對產液34.5%,詳見表1。對比兩種測井條件下的分層相對產液量,變化趨勢如圖11所示,變化最明顯的為第2層,非密閉條件下相對產液量突然上升,提高了23.8%。該變化與其地層滲透率、含水率有關。

表1 A井分層相對產量對比表

以B井為例,非密閉條件下,產量普遍降低,只有第一層升高,主產層未發生變化,詳見表2,但對比兩種測井條件下的分層相對產液量,變化趨勢如圖12所示,變化最明顯的為第1層,非密閉條件下相對產液量增大22.4%。

圖11 A井分層相對產量對比圖

序號測點深/m產液量———密閉/%產液量———非密閉/%1917.33.926.3292726.518.43933.301.24975.2005101669.654.1

圖12 B井分層相對產量對比圖

由此可見,非密閉測井狀態下,錄取的測井資料并不一定反映油井的正常生產狀態,甚至可以產生很大的偏差,會對地質動態分析和制定開發方案帶來負面影響。

4 結 論

液壓推進可拆卸式環空測井防噴裝置,實現了產出剖面測井施工中不放套管氣,該裝置可以實現完全密閉,確保了測井過程與油井生產環境的一致性,從而得到真實準確的產出剖面資料。該裝置解決了以往防噴裝置所無法克服的三大難題:即不影響抽油機正常生產,儀器可以輕松下入井內,解決電纜纏繞管柱問題。

經實驗證實,非密閉條件下測得的數據與生產狀態下的準確值之間存在偏差,使用該裝置可以達到了更好的密閉效果,獲得更加真實的測井數據,提升了測井資料的準確率。從油田生產、動態分析方面考慮,提供了更加實用的價值。

[1] 喬賀堂.生產測井原理及資料解釋[M].北京:石油工業出版社,1992:26.

[2] 段艷麗,楊 燕,宋 瑞.環空測井技術應用效果分析[J].大慶石油地質與開發,2005,24(5):96-98.

[3] 王 乾.環空測試防噴裝置的回顧和發展[J].油氣井測試,1999,(1):65-68.

[4] 王進旗,田樹祥,肖培琛.助力式過環空測井防噴裝置的研制[J].大慶石油學院學報,2002,26(1):5-7.

[5] 馮 毅,張 瑞.抽油井環空測試工藝優化設計[J].中國石油和化工標準與質量,2014,(1):114-114.

Development of Hydraulic Propulsion Demountable Blowout Preventer for Annular Logging

DONG Yilong

(DaqingLoggingandTestingServicesCompany,Daqing,Heilongjiang163153,China)

In view of the problems of the blowout preventer (BOP) being not easy to be installed and the logging instruments being difficult to go down during closed annular logging, the hydraulic propulsion demountable BOP was developed. The wellhead connection device was improved by using the hydraulic propulsion technology. Closed annular logging can be realized by the device, with the pump being at the normal production pressure. The difference of production profile data in closed and non-closed logging conditions was compared in tow wells, and the change of flow and pressure in the wells was analyzed, and the influence of well pressure variation on logging was obtained. The importance of closed annular logging is demonstrated. The closed logging process is consistent with the oil well production condition, and production profile data can be obtained more accurately.

closed logging; blowout preventer (BOP); annular logging; production profile

董一龍,男,1989年生,助理工程師,2015年畢業于哈爾濱工程大學機械電子工程專業,獲碩士學位,現從事測井儀器研發工作。E-mail:871935367@qq.com

TH137

A

2096-0077(2017)03-0062-04

10.19459/j.cnki.61-1500/te.2017.03.013

2016-07-13 編輯:韓德林)