中國硫磺造粒技術(shù)應(yīng)用與展望

王 建,馬 馳,呂欽文,王國才,鄧龍龍,林 杭

(1.中國石油寧夏石化分公司,寧夏銀川 750021;2.中國石油克拉瑪依石化分公司,新疆克拉瑪依 834000;3.中國石油廣西石化分公司,廣西欽州 535000;4.中國石化荊門分公司,湖北荊門 448000;5.中國石油慶陽石化分公司,甘肅慶陽 745000;6.中國石化中原油田普光分公司天然氣凈化廠,四川達州 636156)

中國硫磺造粒技術(shù)應(yīng)用與展望

王 建1,馬 馳2,呂欽文3,王國才4,鄧龍龍5,林 杭6

(1.中國石油寧夏石化分公司,寧夏銀川 750021;2.中國石油克拉瑪依石化分公司,新疆克拉瑪依 834000;3.中國石油廣西石化分公司,廣西欽州 535000;4.中國石化荊門分公司,湖北荊門 448000;5.中國石油慶陽石化分公司,甘肅慶陽 745000;6.中國石化中原油田普光分公司天然氣凈化廠,四川達州 636156)

20世紀90年代及以前,我國煉油廠規(guī)模普遍不大,加工原油硫含量也較低,因此硫磺裝置規(guī)模不大,大部分生產(chǎn)能力在5 000 t/a以下。同時,受前蘇聯(lián)硫磺標準影響,當時國標對固體硫磺產(chǎn)品水含量控制非常嚴格。在這樣的大環(huán)境下,鋼帶造粒技術(shù)于20世紀90年代開始從國外引進進入我國并開始在我國大范圍使用。進入21世紀以后,隨著硫磺裝置規(guī)模越來越大,原油硫含量越來越高,以及人們對安全生產(chǎn)環(huán)境的要求越來越高,國內(nèi)開始出現(xiàn)了滾筒造粒和濕法造粒技術(shù),本文通過6家石化公司硫磺裝置技術(shù)人員從實際使用出發(fā),對國內(nèi)目前的三種硫磺造粒技術(shù)應(yīng)用情況進行對比總結(jié),并對新的形勢下,硫磺造粒工藝的發(fā)展方向作出展望。

硫磺造粒;鋼帶造粒;滾筒造粒;濕法造粒

1 概述

2011年4月,國家發(fā)改委修訂并發(fā)布了新的《產(chǎn)業(yè)結(jié)構(gòu)調(diào)整指導(dǎo)目錄》,其中對于節(jié)能減排方面的支持力度進一步加大,鼓勵相關(guān)企業(yè)進行脫硫升級改造,對于硫化物排放的要求越來越嚴格,體現(xiàn)了國家對節(jié)能減排的決心。降低硫化物排放的有效途徑是將硫化物還原成硫單質(zhì),因此,國家通過產(chǎn)業(yè)結(jié)構(gòu)調(diào)整來加大節(jié)能減排的過程中,相應(yīng)的硫磺產(chǎn)量會繼續(xù)增加。

隨著原油劣質(zhì)化越來越嚴重,含硫和高硫原油比重的增加導(dǎo)致了硫磺回收裝置產(chǎn)能逐步提升,安全及環(huán)境的意識逐漸增強,及用戶要求的提高,硫磺成型機的各類選擇也發(fā)生了極大變化。

從1965年國內(nèi)第一套硫磺回收裝置于四川東溪天然氣田投產(chǎn)至今,我國已經(jīng)建成200多套硫磺回收裝置,其中70%分布在煉油廠。21世紀以前,我國幾乎所有硫磺造粒設(shè)備均選擇鋼帶造粒。進入21世紀后,隨著硫磺產(chǎn)量增加,人們安全意識,成本控制,人員配置等要求越來越高,開始出現(xiàn)滾筒及濕法造粒設(shè)備。而對比之下,鋼帶造粒工藝劣勢越來越明顯。截止2016年底,在新上硫磺裝置造粒設(shè)備選型中,幾乎所有的企業(yè)都直接將鋼帶排除在外,主要以濕法和滾筒2種造粒工藝為選擇目標。克拉瑪依石化(2016年底投產(chǎn))新建10 000 t/a硫磺,造粒設(shè)備選型為濕法造粒(單套6 t/h);山東萬通石化30 000 t/a,造粒設(shè)備為濕法造粒(單套5 t/h);大連恒力石化654 000 t/a硫磺造粒,造粒設(shè)備選型為濕法造粒(2套40 t/h);廣西石化設(shè)計260 000 t/a,工藝選型為滾筒造粒(2套15 t/h);蘭州石化兩套30 000 t/a硫磺,造粒設(shè)備選型為滾筒造粒(單套 15 t/h)。

硫磺造粒工藝選擇的這些變化,反應(yīng)出國內(nèi)硫磺造粒市場的方向?qū)l(fā)生巨大變化[1,2]。

2 鋼帶硫磺造粒機應(yīng)用介紹

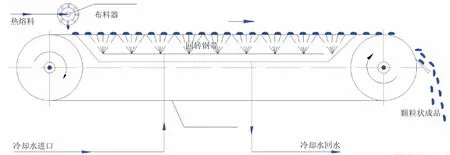

回轉(zhuǎn)帶式冷凝造粒成型裝置(以下簡稱鋼帶機)是利用物料的低熔點特性,對尚處于可流動的熱融態(tài)物料,依據(jù)其不同溫度下的黏度變化范圍,通過特殊的布料裝置,將熔融料快速、均勻地滴落在其下方勻速移動的鋼帶上。在鋼帶下設(shè)有向上噴淋冷卻及回水裝置,使均布在鋼帶上面的熱融態(tài)物料在被輸送至卸料端的過程中,同時得到冷卻、固化,從而達到固化及成型的目的。

圖1 工作原理圖

根據(jù)物料性質(zhì)和使用要求,布料裝置可選擇斷續(xù)滴下、連續(xù)出條及全寬度溢流等不同的操作方式或機構(gòu),以形成半球狀、條狀及片狀產(chǎn)品。工作原理圖(見圖1)。

2.1 鋼帶機運行條件

造粒效果主要受造粒機處理量,物料進料溫度、布料器、加熱罩溫度,布料器物料的輸送壓力或流量,布料器轉(zhuǎn)速、鋼帶的轉(zhuǎn)速及相互之間的速度匹配,布料器沿軸線水平度,布料器與鋼帶之間的間距等因素影響。若操作參數(shù)不當,操作過程可能出現(xiàn)以下現(xiàn)象:

(1)出現(xiàn)造粒品拖小尾巴或呈長圓形狀態(tài)。

(2)物料滴落鋼帶后,成型顆粒之間相互粘連。

(3)布料器沿軸線(即寬度方向)布料不均,一端顆粒偏大、一端顆粒偏小。

由于影響造粒效果的因素較多,操作調(diào)整較為困難,影響硫磺的造粒效果,導(dǎo)致造粒成型效果難以保證。造粒機單機產(chǎn)量小,可調(diào)節(jié)范圍小;有時迫于生產(chǎn)壓力,造粒機超負荷后,布料器容易出現(xiàn)堵塞或液硫成片狀,造粒效果不好。

2.1.1 鋼帶機現(xiàn)場環(huán)境 鋼帶機動密封點較多、滾筒下方的水槽或防塵簾等部位,容易出現(xiàn)液硫溢出現(xiàn)象,造成硫磺板結(jié)現(xiàn)象,需要定時進行人工清理,硫磺粉塵多且導(dǎo)致現(xiàn)場硫磺氣味較大,對現(xiàn)場作業(yè)人員及環(huán)境造成安全隱患。

2.1.2 易損件清單及材料費用 造粒機以動設(shè)備為主,維護困難、維護成本較高。

2.1.3 循環(huán)水鋼帶下部水槽硫磺需定期清理 由于鋼帶液硫溢出至循環(huán)水鋼帶下部水槽,導(dǎo)致水槽內(nèi)循環(huán)水回流不暢,易堵塞循環(huán)水回流水槽。因此需定期對水槽硫磺進行定期清理,按要求每月清理一次。

2.1.4 脫模劑水槽定期補脫模劑并清理硫磺凝塊 每周對脫模劑水槽補充脫模劑約20 kg,每天硫磺包裝完成后需對脫模劑水槽中溢流出的硫磺凝塊進行清理。

3 滾筒硫磺造粒機應(yīng)用介紹(以國產(chǎn)15 t/h為例)

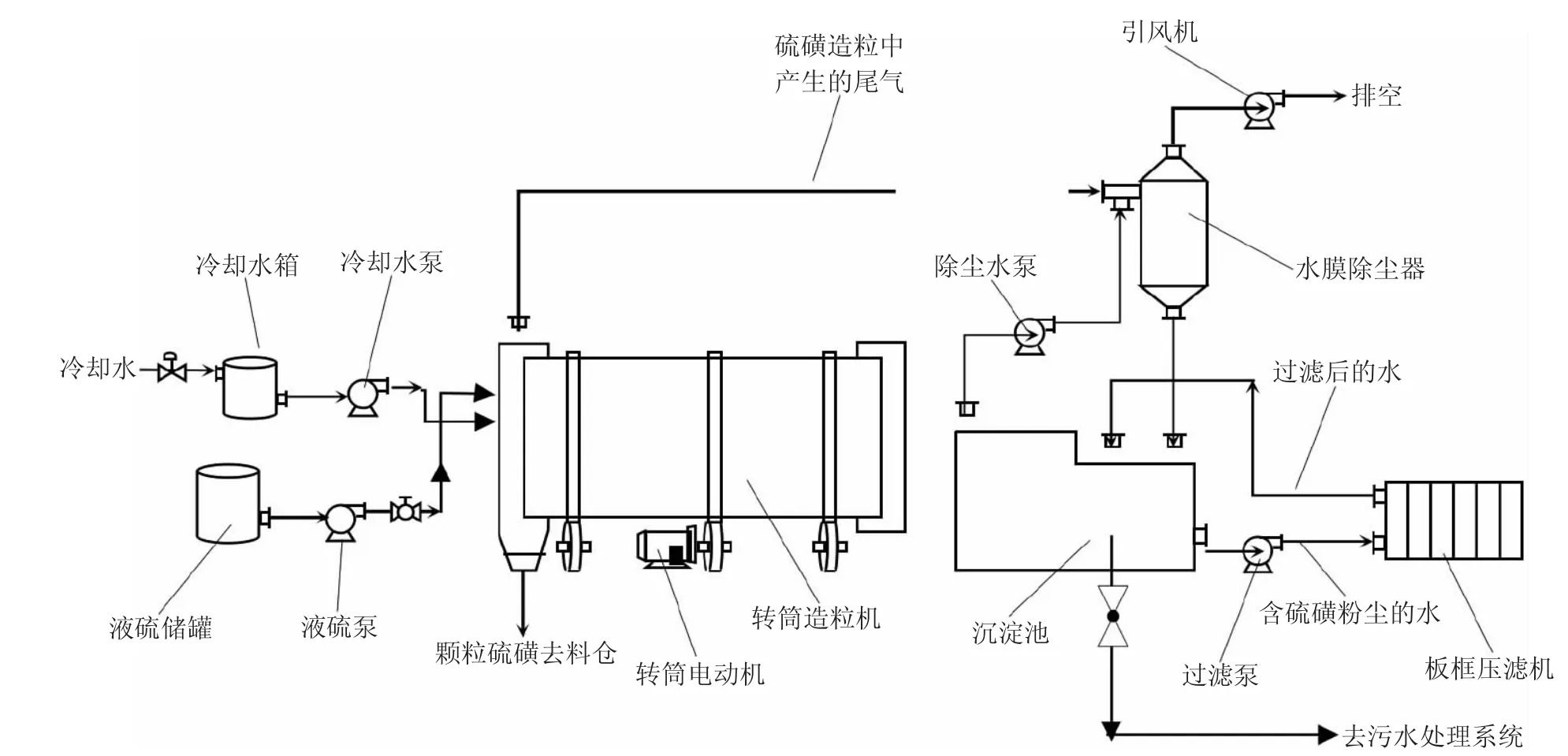

液硫泵連續(xù)均勻地把儲存在液硫儲罐(池)內(nèi)的液態(tài)硫磺(經(jīng)過濾器后)送入轉(zhuǎn)筒造粒機中(以下簡稱滾筒機),液態(tài)硫磺通過噴嘴被連續(xù)均勻地噴出,小液滴噴在被抄板抄起的粉料簾上,與粉料黏結(jié)成粒并因自身重力而下落,小顆粒硫磺在下落過程中被同向安裝的霧化冷卻水噴淋降溫,固化成球形顆粒,最終落入圓筒下部被抄板再次抄起,反復(fù)被液態(tài)硫磺包裹和被霧化冷卻水降溫。在這樣連續(xù)不斷的霧化噴射-降溫固化-包裹的過程中,硫磺顆粒逐漸長大,并形成Φ2 mm~8 mm(理論值)球狀顆粒。隨著硫磺顆粒量的增加,造粒轉(zhuǎn)筒中的料位逐漸超過限高堰板而被排出轉(zhuǎn)筒,然后送入成品定量包裝工序(見圖2)。

同時,硫磺造粒過程中產(chǎn)生的尾氣(空氣、水蒸氣、硫磺粉塵、升華硫、微量的二氧化硫和硫化氫)送入水膜除塵器中,經(jīng)過水洗合格后排入大氣;硫磺粉塵被再回收;污水進裝置公用污水井系統(tǒng)。其除塵效率達99.9%以上,排出的尾氣可達標排放。

3.1 滾筒機運行條件

(1)轉(zhuǎn)筒溫度控制在130℃左右,溫度太高將直接影響造粒效果。

(2)轉(zhuǎn)筒里液硫粘壁需要定期清理。

(3)液硫噴頭有時會堵塞,需要進行不定期清理。

圖2 RDG轉(zhuǎn)筒造粒機的工藝布置圖

(4)尾氣設(shè)定溫度過高,高壓水噴頭堵塞,液硫噴入壓力、溫度過高,均易造成物料粘壁。

(5)尾氣除塵系統(tǒng)沉淀池要定期換水,進行對池底硫粉進行清理(大約一周一次),防止水酸性太大腐蝕設(shè)備,且每周清理池底有50 kg~80 kg的硫粉。

(6)尾氣除塵系統(tǒng)抽濕風機葉片進行定期清理,抽濕風機排出口會有少許硫粉飄出,影響環(huán)境。

(7)對地面漏出的硫磺顆粒及粉末進行每班清理。

3.2 現(xiàn)場環(huán)境

現(xiàn)場環(huán)境運行噪音偏大,現(xiàn)場實測達93分貝,遠高出85分貝的標準,粉塵實測0.07 mg/m3,遠低于標準6 mg/m3標準。

3.3 滾筒機常見故障

(1)生產(chǎn)能力較難達到設(shè)計值,以15 t/h滾筒機為例,當生產(chǎn)能力超過12 t/h,就會出現(xiàn)液硫在滾筒中粘壁嚴重,導(dǎo)致滾筒出現(xiàn)振動。振動對轉(zhuǎn)筒兩邊拖輪軸承及齒輪造成較大沖擊,大大的降低了軸承的使用壽命。

(2)生產(chǎn)顆粒不均勻,大小不一,最大直徑大約超過2.5 cm以上,這也是造成滾筒機振動偏大這一常見故障的重要原因之一。

(3)液硫噴管進滾筒處密封不好,有液硫沿著液硫管線長期滲漏出來,造成設(shè)備衛(wèi)生難清理。

(4)轉(zhuǎn)筒排出口至傳送帶處經(jīng)常有硫磺顆粒及粉末漏出,造成地面衛(wèi)生差。

(5)轉(zhuǎn)筒造粒機前液硫過濾器設(shè)計不好,清理更換不方便。

(6)尾氣除塵系統(tǒng)抽濕風機葉片粘接硫粉后就會出現(xiàn)劇烈振動,損壞軸和軸承,需要定期清理葉片硫粉。

(7)硫磺夾套噴淋管噴頭異常噴淋,造成粒形不好。

4 濕法硫磺造粒機應(yīng)用介紹

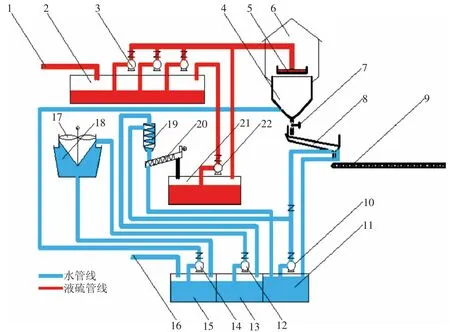

液硫泵將液硫送至硫磺成型機頂部后,進入成型盤,并經(jīng)分布器孔眼滴入到下方溫度為55℃~65℃的工藝冷水中,在水中沉降并進一步冷卻成球狀顆粒,沉積到成型罐底部。成型罐中的進水方向與液硫滴珠沉降的方向相反,保證了液硫滴珠在溫度較低的水中慢慢冷卻固化成硫顆粒。硫顆粒沉積于成型罐底部,顆粒的高度由成型罐排放口處的硫顆粒高度控制閥門控制。載荷檢測器監(jiān)測成型罐中硫顆粒的質(zhì)量,通過硫顆粒高度控制閥門,保持所需硫顆粒高度。硫顆粒與水一起排離成型罐后,在重力作用下,進入振動篩,除去粒徑較小的細粉硫磺和水,得到成品硫磺,其含水量低于2%,粒徑小于2 mm的所含比例小于2%。成品硫磺顆粒由皮帶輸送機構(gòu)外輸裝袋或裝車外輸。

振動脫水篩脫出的水、來自成型罐的溢流回水及從螺旋輸送器脫出的水進入熱水槽由水力旋流進料泵泵入水力旋流分離器脫除水中的細粉硫,脫除細粉硫后的凈水自水力旋流分離器上部流到凈水槽,凈水槽中被凈化后的熱水(不含細粉硫)由冷卻塔進料泵泵入冷卻塔,冷卻后的水靠重力作用流入冷水槽,成型罐進水泵將冷水槽內(nèi)冷卻水泵入成型罐,冷水槽補水通過液位控制閥保持冷水槽正常液位(見圖3)。

圖3 濕法硫磺成型裝置示意圖

從振動篩過篩下來的細粉硫磺和水經(jīng)落料口通過管道傳送到熱水槽進行匯集,細粉硫在管道中流動的動力由兩部分提供:一是通過振動篩分離出水的流動攜帶細粉硫流向熱水槽;二是通過落料口管線上的振動電機給管線振動產(chǎn)生振動力迫使細粉硫向熱水槽移動。匯集到熱水槽的水和細粉硫由水力旋流進料泵打入水力旋流分離器,排放至細粉硫料斗/螺旋輸送器,經(jīng)滑道至細粉硫再熔器,在細粉硫再熔器中和來自液硫池的液硫由0.6 MPa蒸汽加熱共熔后由再熔硫磺輸送泵泵入液硫池。

4.1 濕法硫磺造粒機運行條件

(1)濕法造粒機成型箱水溫控制在70℃以下,硫磺均可正常成型,但考慮到硫磺產(chǎn)品顆粒在振動篩上的蒸發(fā)脫水,因此適當?shù)奶岣叱尚拖渌疁兀ㄒ话憧刂圃?5℃~65℃),將有利于降低硫磺產(chǎn)品水含量。

(2)濕法造粒機分布器(成型盤)需定期清理,若連續(xù)24 h運行一般15 d清理1次(取決于物料的干凈程度)。

(3)因濕法硫磺造粒機以靜設(shè)備為主,動設(shè)備較少,且動設(shè)備(振動篩,離心水泵)較簡單,日常維護只需按通用設(shè)備進行日常維護即可。

4.2 濕法硫磺造粒機常見故障

濕法硫磺造粒系統(tǒng)構(gòu)件以靜設(shè)備為主,動設(shè)備較少,且動設(shè)備選用通用設(shè)備,可靠性較高,故障率較低,設(shè)備本體一般不會出現(xiàn)什么問題。但是受物料及人為操作的因素將產(chǎn)生以下兩個主要問題:

4.2.1 受上游影響 當液硫帶雜質(zhì)較多(如積碳),且分布器清理不及時,將會造成分布器孔眼堵塞,造成硫磺顆粒效果差(如顆粒大小不一、粘連、含水量大等),細粉增多。部分小噸量造粒機出于成本考慮,未設(shè)置液硫液位報警,當分布器堵塞嚴重,巡線操作工又未及時發(fā)現(xiàn)時,液硫存在溢出分布器進入成型箱凝固成大塊料的可能,此時,需要停機清理。

4.2.2 受操作影響 當水溫控制過低時(如水溫低于40℃),硫磺顆粒含水量將上升;當水溫控制過高時(如水溫高于65℃),硫磺顆粒冷卻效果變差,顆粒將出現(xiàn)粘連,影響產(chǎn)品美觀和含水量。

5 總結(jié)與展望

5.1 總結(jié)

目前三種造粒工藝在國內(nèi)均得到了不同程度的使用。相較之下,自2009年濕法造粒設(shè)備首次在普光投產(chǎn),2012年滾筒造粒設(shè)備首次在荊門開車成功之后,近8年來國內(nèi)濕法和滾筒造粒工藝發(fā)展迅速,已經(jīng)占據(jù)了幾乎所有的新上硫磺造粒市場。在此,對3種工藝作個簡單對比。

5.1.1 大環(huán)境 規(guī)模化的發(fā)展將成為煉油行業(yè)的必由之路,未來煉油企業(yè)大的吃小的,強的吃弱的在全球范圍內(nèi)將成為一種趨勢,規(guī)模型的多元化及煉化一體化將成為煉油行業(yè)未來發(fā)展的趨勢。隨著加工能力的變大,劣質(zhì)及高含硫原油的比例也將增加,硫磺裝置處理量將不斷增大,對應(yīng)的硫磺成型設(shè)備的處理能力要求也將越來越大。目前國內(nèi)鋼帶成型工藝處理能力為1.5 t/h~6 t/h,滾筒造粒處理能力為 8 t/h~25 t/h,濕法造粒處理能力為5 t/h~90 t/h,相比之下滾筒造粒和濕法造粒在處理量方面有巨大的優(yōu)勢。

5.1.2 顆粒形狀 傳統(tǒng)鋼帶機產(chǎn)品形狀為片狀,滾筒和濕法造粒機為圓球狀,在穩(wěn)定性、美觀、運輸?shù)谋憷苑矫妫髢烧邇?yōu)于鋼帶機。而在顆粒的大小均勻程度方面,濕法機為2 mm~6 mm,滾筒機為2 mm~12 mm,濕法機在均勻程度方面占優(yōu)。

5.1.3 含水量 鋼帶機因硫磺顆粒本身不與水接觸,所以顆粒產(chǎn)品本身水含量非常低,通常小于0.1%。滾筒造粒水含量范圍為0.1%~0.5%,濕法造粒產(chǎn)品水含量范圍為1%~1.5%(不考慮增加干燥系統(tǒng))。三種造粒工藝均滿足國標GBT 2449.1-2014工業(yè)硫磺固體產(chǎn)品中優(yōu)等品標準。

5.1.4 生產(chǎn)環(huán)境,安全環(huán)保考慮 相較滾筒和濕法造粒機,鋼帶機因與水不接觸且本身產(chǎn)品為片狀、干燥易碎,所以造粒產(chǎn)房內(nèi)粉塵較大,操作環(huán)境相對惡劣。在運輸安全上,因濕法和滾筒造粒粉碎度較底(為2%~2.5%),而鋼帶產(chǎn)品粉碎度較高(6%以上),且含水量低,相較之下,濕法和滾筒產(chǎn)品在運輸上比鋼帶更安全可靠。在部分發(fā)達國家及地區(qū),固體硫磺運輸要求水含量不得低于2%,以保證運輸安全。隨著人們對安全環(huán)保的要求越來越高,濕法造粒因其水下造粒的工藝優(yōu)勢,及滿足國標的情況下,產(chǎn)品本身含少量水便于運輸,在以后的發(fā)展中,優(yōu)勢會越來越大。

5.1.5 成本 在運行成本上,鋼帶因自身的處理量、動設(shè)備備件及壽命等因素,成本遠遠高于滾筒和濕法,這也是近幾年鋼帶在硫磺造粒市場節(jié)節(jié)敗退的原因。而滾筒和濕法相比較之下,濕法因動設(shè)備較少,冷卻水可循環(huán)使用而較滾筒更為節(jié)能。

5.2 展望

在目前的大環(huán)境下,原油含硫量越來越高,煉油廠加工量越來越大,硫磺產(chǎn)量也將越來越大,而人們的環(huán)保意識,安全意識越來越強,對產(chǎn)品的質(zhì)量要求越來越高,鋼帶造粒工藝在硫磺領(lǐng)域劣勢將越來越大,市場占有率將呈斷涯式下滑,并逐步被滾筒和濕法兩種造粒工藝取代。滾筒造粒目前國產(chǎn)設(shè)備與國際先進水平還有一定差距,但其處理量范圍、可靠性、經(jīng)濟性較鋼帶造粒有較大提升,在年產(chǎn)70 000 t以下的硫磺裝置中擁有較大競爭優(yōu)勢。濕法造粒工藝因其良好的經(jīng)濟性能,5 t/h~90 t/h的處理量可選擇范圍,安全的操作及產(chǎn)品運輸環(huán)境,均勻飽滿的產(chǎn)品外觀,在未來的硫磺造粒市場中將突顯出巨大的優(yōu)勢。在年產(chǎn)70 000 t以上的硫磺造粒市場中,濕法造粒工藝相對滾筒和鋼帶造粒工藝占據(jù)壓倒性優(yōu)勢;在年產(chǎn)70 000 t以下的硫磺造粒市場中,濕法和滾筒造粒工藝各有千秋,并將不斷的擠壓鋼帶造粒的市場。

[1] 朱春凱.全球煉油行業(yè)發(fā)展新方向[J].中國石化,2015,(3):49-51.

[2] 王建,黃金剛,吳昊,等.濕法硫磺成型顆粒效果分析[J].石油化工應(yīng)用,2016,35(3):140-142.

國家級科研課題稀土順丁橡膠在獨石化試驗成功

6月16日,獨山子石化窄分布稀土順丁橡膠連續(xù)聚合中試試驗完成,標志著這一國家級科研課題取得階段性研究進展。

據(jù)了解,這項課題是根據(jù)客戶需要開發(fā)研究的。窄分布稀土順丁橡膠是生產(chǎn)綠色高性能輪胎的重要原料,因國內(nèi)順丁橡膠裝置開工率偏低,每年有近20萬噸的窄分布順丁橡膠需要進口,是國內(nèi)開發(fā)的熱點。為有效實施化工新產(chǎn)品高端化競爭戰(zhàn)略,獨山子石化長期堅持稀土順丁橡膠高效催化劑及系列新產(chǎn)品開發(fā)工作,在窄分布稀土順丁橡膠連續(xù)聚合中試試驗過程中,催化劑活性高、聚合平穩(wěn)受控,聚合物關(guān)鍵指標經(jīng)檢測符合要求,產(chǎn)品門尼黏度、相對分子質(zhì)量分布等指標均達到行業(yè)先進水平。

通過此次連續(xù)聚合中試試驗,驗證了催化劑體系及制備工藝對催化活性及產(chǎn)品結(jié)構(gòu)的影響規(guī)律,為獨石化今后工業(yè)化試驗方案的確定提供了技術(shù)支持。

(摘自中國石油報第6868期)

TQ125.11

A

1673-5285(2017)07-0006-05

10.3969/j.issn.1673-5285.2017.07.002

2017-06-19

王建,男(1987-),四川內(nèi)江人,2009年畢業(yè)于西南石油大學(xué)機械工程及自動化專業(yè),工程師,現(xiàn)任職于中國石油寧夏石化公司,從事煉油廠硫磺回收裝置設(shè)備管理工作,郵箱:unin@qq.com。