原料油高壓換熱器換熱效率下降原因分析及對策

劉 孝 川

(中海油惠州石化有限公司,廣東 惠州 516086)

?

原料油高壓換熱器換熱效率下降原因分析及對策

劉 孝 川

(中海油惠州石化有限公司,廣東 惠州 516086)

針對中海油惠州石化有限公司2 Mta焦化汽柴油加氫精制裝置原料油高壓換熱器在運行過程中換熱器換熱溫差出現快速下降的問題,對換熱器相關操作參數和換熱器結垢機理進行分析,判斷為換熱器殼程結垢所致。通過采取往原料油中加注阻垢劑的措施,能夠有效延緩換熱器殼程結垢,減緩換熱效率的進一步下降;且加注阻垢劑后對反應器床層壓降無明顯影響,也不會影響柴油產品質量。

高壓換熱器 殼程 結垢 阻垢劑

在加氫裝置運行過程中,原料油通過高壓換熱器與反應產物換熱,為加氫反應提供主要熱量來源,其換熱效果直接影響整個裝置的正常生產。隨著裝置運行周期的延長或原料油性質變化的影響,該換熱器易出現結垢、換熱效率大幅下降等問題。對于蠟油加氫、渣油加氫等重油加工裝置,一般均設置有原料油阻垢劑加注設施[1]。汽柴油加氫裝置由于原料油高壓換熱器熱效率下降問題并不突出,因此在設計方面一般未設置原料油阻垢劑加注設施。中海油惠州石化有限公司2 Mta焦化汽柴油加氫精制裝置采用中國石化工程建設公司的工藝技術,以焦化汽柴油為原料摻煉部分催化裂化柴油。該裝置共有2臺原料油高壓換熱器(換熱器AB),采用串聯方式連接。原料油經高壓反應進料泵升壓后,與來自循環氫壓縮機的混氫匯合,經換熱器B、換熱器A殼程與反應生成油進行換熱,再經過反應加熱爐加熱后進入反應器;原料油在反應器進行脫硫、脫氮、脫氧、烯烴飽和、芳烴飽和等精制反應,反應產物自反應器出來經換熱器A、換熱器B管程冷卻進入熱高壓分離器。該裝置自2009年投產后,分別于2011年10月和2014年11月進行換劑檢修,在此期間換熱器AB運行情況良好,未出現換熱效率大幅下降的問題。但是,自2016年3月,換熱器換熱溫差快速下降,需要不斷提高反應加熱爐負荷,一旦超過加熱爐設計負荷,裝置將被迫停工處理。針對上述問題,對換熱器相關操作參數和換熱器結垢機理進行分析,并采取相應處理措施。本文主要介紹原料油高壓換熱器換熱效率下降的原因及對策。

1 高壓換熱器換熱溫度

2 換熱器B換熱效率下降的原因分析

查閱相關資料,導致原料油高壓換熱器熱效率下降的主要原因可能是換熱器結垢,換熱器結垢有兩種可能:管程結垢和殼程結垢。

2.1 換熱器B管程結垢

由于原料油中含有氯,裝置所用氫氣為重整氫也攜帶有少量氯,在加氫反應過程中生成HCl,HCl與反應生產的NH3反應生成NH4Cl,NH4Cl在低溫部位析出,堵塞物料通道[2]。NH4Cl結晶溫度為180~200 ℃[3]。通過對換熱器B管殼程出入口溫度分析,換熱器B管程入口溫度280 ℃左右,出口溫度180 ℃左右,理論上存在NH4Cl結晶的可能性。

表1 高壓換熱器AB的換熱溫度

表1 高壓換熱器AB的換熱溫度

日 期換熱器B的管程溫度∕℃換熱器B的殼程溫度∕℃入口出口換熱溫差入口出口換熱溫差換熱器A的殼程出口溫度∕℃裝置處理量∕(t·h-1)2015-10-01280.0175.7104.461.6190.8129.2290.4259.42015-11-01278.6174.3104.358.0188.2130.3289.6261.32015-12-01281.7175.2106.558.6189.8131.3292.6249.12016-01-01279.8175.4104.458.3188.7130.4291.8239.92016-02-01282.4178.9103.657.2184.0126.8287.1259.22016-03-01281.7175.7106.059.5186.2126.7285.1259.62016-03-15282.6177.7104.960.1186.2126.2286.0260.12016-04-15279.9179.3100.661.6182.3120.6285.1240.22016-05-15277.8182.995.063.2175.7112.5280.8249.82016-06-15273.1183.689.563.0168.3105.3274.4249.7

表2 高壓換熱器AB的換熱因子

表2 高壓換熱器AB的換熱因子

日期換熱因子,%換熱器A換熱器B2016-03-1562532016-03-2564522016-04-0564522016-04-1565502016-04-2564492016-05-0565492016-05-1565482016-05-2564472016-06-056545

2.2 換熱器B的殼程結垢

加氫裝置原料油高壓換熱器的殼程結垢機理較復雜,結垢主要可分為無機化合物和有機化合物垢層,無機化合物垢層主要來源于原料油中鹽類物質的析出和雜質顆粒的沉積,殼程混氫油側的污垢主要由無機微粒的沉積和瀝青質等有機微粒的黏附和沉積形成,這是導致高壓換熱器傳熱系數下降的主要因素[4]。

對裝置濾后原料油常規項目進行分析,結果見表3。從表3可以看出,2016年1—6月,原料油中總氯含量和氮含量變化不大,并未發現濾后混合原料油常規分析項目各項主要參數有明顯異常。但受分析條件的限制,未對原料油中膠質、瀝青質等項目進行分析。

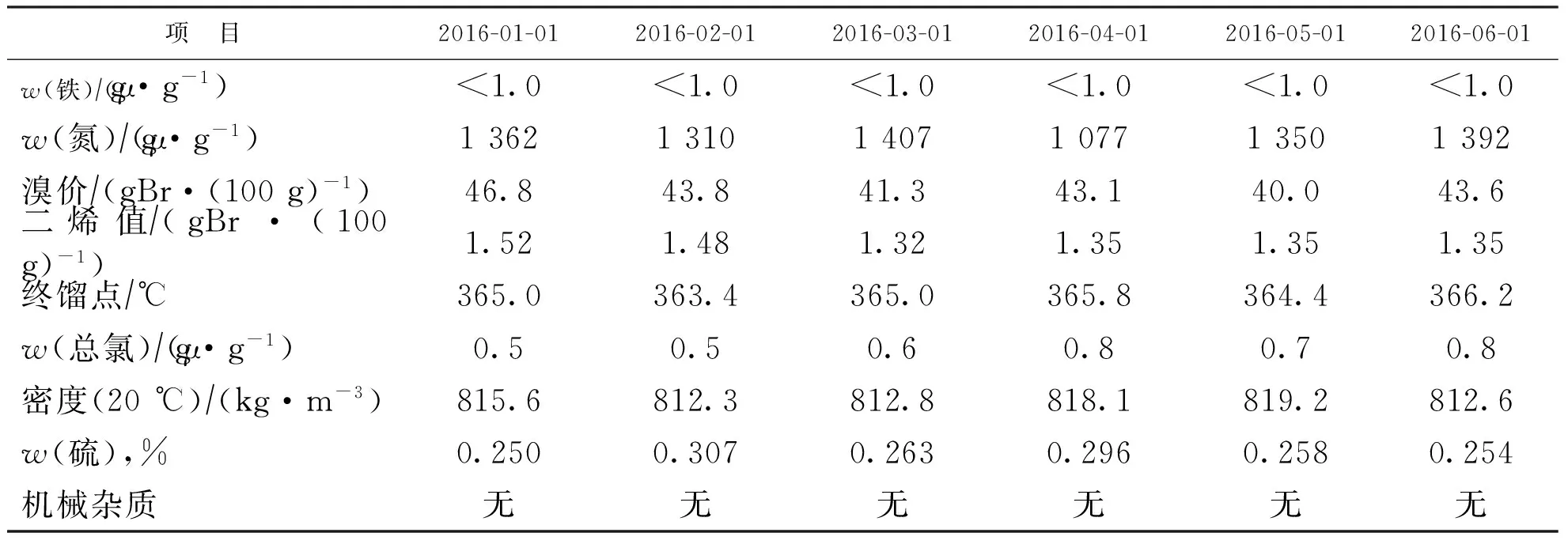

表3 混合原料油的主要性質

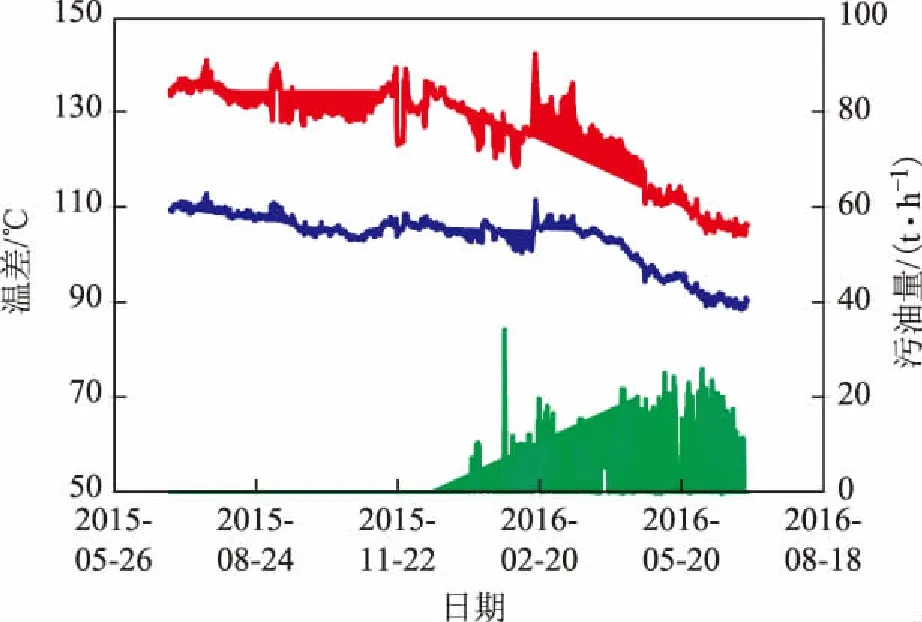

由于受全廠輕污油回煉壓力的影響,焦化裝置從2016年1月開始逐漸回煉全廠輕污油。2015年5月到2016年8月換熱器B的管程、殼程溫差及焦化裝置回煉輕污油量的變化見圖1。從圖1可以看出:①焦化裝置從2016年1月開始逐步間斷回煉輕污油,從2016年3月輕污油回煉量逐步加大至20 th;②焦化裝置輕污油回煉量的走勢與換熱器B換熱溫差降低的走勢非常一致。由于輕污油性質較差未經任何處理直接進入焦化分餾塔,分離出焦化汽柴油后進入焦化汽柴油加氫裝置,且2016年以前焦化裝置并未回煉輕污油,未發現換熱器B換熱效率有明顯的下降。因此認為焦化裝置回煉輕污油造成焦化汽柴油原料性質變化是導致換熱器B結垢的主要原因,只是受分析條件的限制未能準確反映出焦化汽柴油原料性質出現的變化。

通過關聯分析裝置前兩個周期運行時換熱器B的管程、殼程出入口溫度變化情況,若是換熱器B的管程出現NH4Cl結晶,在相近操作條件下,前兩個運行周期也應該會出現,但是裝置前兩個運行周期并未發現換熱器B的換熱溫度明顯異常。因此初步判斷換熱器B的熱效率快速下降的主要原因不是管程結垢,而是殼程結垢。

圖1 換熱器B的管程、殼程差及焦化裝置回煉輕污油量的變化 —換熱器B殼程溫差; —換熱器B管程溫差; —焦化裝置回煉輕污油量

3 混合原料油中加注阻垢劑效果分析

隨著換熱器B的換熱效率下降,反應加熱爐負荷不斷增大,一旦超過加熱爐設計負荷,裝置將很快被迫停工對換熱器B進行拆清。按照停工對換熱器B拆清需檢修時間15天計算,在整個企業高負荷運轉時,裝置停工檢修處理換熱器B將為企業帶來巨大的經濟損失[5]。因此必須采取有效措施減緩換熱器B熱效率下降的速率,保證裝置的長周期運轉。

通過研究分析,主要采取兩種措施:①優化上游原料油,焦化裝置停止回煉輕污油;②往混合原料油中加注阻垢劑[6]。阻垢劑的主要防垢機理是通過自身吸附于金屬和非油溶性的固體離子表面形成覆蓋膜,阻止沉積物黏附在金屬表面及固體離子之間,并通過少量表面活性劑,使膠質和非溶性物質產生親油基因,增溶于油中達到防止結垢的目的。因全廠輕污油量大,而催化裂化裝置摻煉輕污油量有限,導致輕污油必須送至焦化裝置回煉,因此,采取往混合原料油中加注阻垢劑的方法。

3.1 加注阻垢劑

由于換熱器B結垢造成換熱效率下降是不可逆的,不能在線清洗,只能通過采取措施延緩其換熱效率的下降速率,有效的解決措施之一是往混合原料油添加阻垢劑。為盡快減緩換熱器B換熱效率的下降速率,決定使用蠟油加氫裂化裝置使用的某廠生產的加氫裂化原料油阻垢劑NS-163A。由于裝置未設計有阻垢劑加注設施,故新增臨時加注設施往濾后原料油緩沖罐入口加注阻垢劑。裝置從2016年7月7日開始加注阻垢劑,根據換熱器B的管程、殼程溫差情況,加注量逐漸由150 μgg下調至50 μgg。

3.2 加注阻垢劑效果

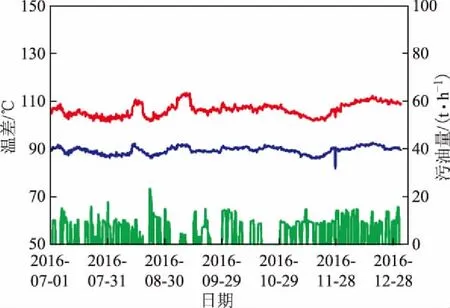

3.2.1 阻垢劑加注后換熱器B的管程、殼程溫差加注阻垢劑后換熱器B的管程、殼程差及焦化裝置回煉輕污油量的變化見圖2。從圖2可以看出,加注阻垢劑后,通過6個月左右的觀察,換熱器B的管程溫差維持在90 ℃左右,殼程溫差維持在106 ℃左右,不再呈大幅下降趨勢。表明在原料油中加注阻垢劑能夠降低換熱器B的殼程結垢速率,延緩其熱效率的降低,保證裝置長周期運行。

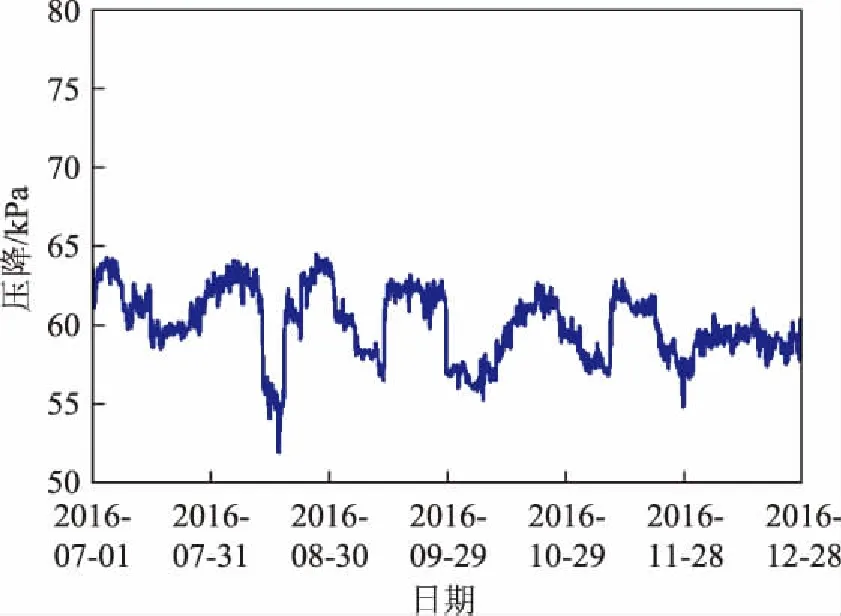

3.2.2 阻垢劑加注后反應器一床層壓降 加注阻垢劑后反應器一床層壓降的變化見圖3。從圖3可以看出,加注阻垢劑后反應器一床層壓降維持在50~65 kPa,壓降平穩未見明顯上漲,表明加注該阻垢劑不會引起反應器床層壓降升高。

圖2 加注阻垢劑后換熱器B的管程、殼程溫差及焦化裝置回煉輕污油量的變化 —換熱器B殼程溫差; —換熱器B管程溫差; —焦化裝置回煉輕污油量

3.2.3 阻垢劑加注后對柴油產品質量的影響 加注阻垢劑后柴油產品質量分析數據見表4。從表4可以看出:加注阻垢后,柴油產品的主要控制指標閉口閃點大于57 ℃,密度(20 ℃)小于845 kgm3,硫質量分數小于13 μgg,十六烷值大于49,與阻垢劑加注前相比未發現明顯異常;其它各項指標也均正常。表明加注該阻垢劑后不會影響柴油產品的質量。

圖3 加注阻垢劑后反應器一床層壓降的變化

項 目2016-06-202016-06-272016-07-042016-07-112016-07-182016-07-25閃點(閉口)∕℃71676966727295%餾出溫度∕℃359356.8355.2359.4344.9354.4密度(20℃)∕(kg·m-3)839.4837.2842.7832.4836.3838.3凝點∕℃-9-8-14-9-10-5w(硫)∕(μg·g-1)7.512.210.911.58.110.4十六烷值52.052.551.850.952.152.8w(氮)∕(μg·g-1)589371785562銅片腐蝕∕級1a1a1a1a1a1a

4 結 論

由于焦化裝置回煉輕污油導致焦化汽柴油加氫裝置原料油高壓換熱器殼程結垢,造成換熱器換熱效率大幅下降。采取往原料油中加注阻垢劑的方法,能夠有效延緩換熱器殼程結垢,換熱器B的管程溫差維持在90 ℃左右,殼程溫差維持在106 ℃左右,換熱溫差維持平穩,減緩了換熱效率的進一步下降;加注阻垢劑后反應器一床層壓降維持在50~65 kPa,并未影響反應器床層壓降的升高;加注阻垢劑后柴油產品的各項指標均正常,未影響柴油產品質量。有效地解決了原料油高壓換熱器B由于殼程結垢而導致換熱效率大幅下降的問題。

[1] 姚立松,戴天林.煤油加氫反應產物換熱器結垢分析[J].煉油技術與工程,2014,44(9):44-46

[2] 樓劍常,張映旭.中壓加氫裂化裝置原料油換熱器傳熱系數下降的原因及對策[J].石油煉制與化工,2005,36(12):21-23

[3] 金德浩,劉建暉,申濤.加氫裂化技術問答[M].北京:中國石化出版社,2006:136-137

[4] 王新棟,郭林超,郭振剛,等.重芳烴清洗技術在加氫裂化裝置上的應用[J].石化技術與應用,2016,34(2):148-151

[5] 金愛軍,衛建軍.延緩高壓換熱器結垢的措施與分析[J].煉油技術與工程,2010,40(4):37-41

[6] 張飛,楊俊華,楊俊鳳.JAF-2阻垢劑在加氫裝置中的應用[J].石油化工腐蝕與防護,2015,32(2):57-60

REASON ANALYSIS OF EFFICIENCY DECLINE OF HIGH PRESSURE HEAT EXCHANGER AND COUNTMEASURES

Liu Xiaochuan

(CNOOCHuizhouPetrochemicalCo.Ltd.,Huizhou,Guangdong516086)

The problem of rapid efficiency decrease of the high pressure heat exchanger for product and raw material in the coking gasoline/diesel hydrotreating unit in CNOOC Huizhou Petrochemical Co.Ltd.was analyzed based on the operation parameters and heat exchanger fouling mechanism.It is thought that the problem is caused by fouling in shell-side of the heat exchanger B and can be solved by adding scaling inhibitor into raw materials,which effectively delays the scaling and slows down further the decline of the heat transfer efficiency.Long-term operation shows that the inhibitor has no obvious effect on the pressure drop of the catalyst bed and does not affect the quality of the diesel product.

high pressure heat exchanger; shell-side; scaling; scale inhibitor

2017-01-22; 修改稿收到日期: 2017-02-20。

劉孝川,工程師,主要從事加氫方面的生產技術工作。

劉孝川,E-mail:liuxch14@cnooc.com.cn。