小斷面軟巖隧道塌陷式塌方處理

高 巍,方 良,劉同山

(黃河建工集團有限公司,河南 鄭州 450000)

小斷面軟巖隧道塌陷式塌方處理

高 巍,方 良,劉同山

(黃河建工集團有限公司,河南 鄭州 450000)

軟巖隧道塌陷式塌方處理過程中危險性極大,稍有不慎,極易引起二次塌方,給掌子面工作人員的生命安全造成巨大威脅。以大唐林州2×300 MW級熱電機組引水隧洞出口段洞內塌方處理施工實踐為例,通過優化小導管注漿布局,巧妙配合工字鋼拱架的施工方法,遵循短開挖強支護的原則,得出了塌方處理施工經驗,為此類工程提供技術參考。

小導管注漿;工字鋼拱架;短開挖強支護

隧道開挖過程中極易塌方,塌方按部位主要以洞口塌方和洞內塌方兩種類型為主。通常情況下,隧道洞口段巖體風化和破碎現象較為嚴重,這也使其整體穩定性較差,再加之埋置深度較淺,極易在重力作用下出現開裂或是下沉,從而導致塌方事故發生。洞內塌方主要是在開挖過程中,在應力作用下洞內周圍巖石出現變形或是下沉,而且沒有采取有效的支護措施,從而造成塌方事故。一旦塌方事故發生,不僅嚴重威脅施工人員的人身安全,還會對施工單位的聲譽帶來較大的影響,導致施工工期延長、增加成本。因此對塌方原因及處理方法進行研究很有必要。目前隧洞塌方處理常見有設置管棚、小導管注漿、旋噴技術、冰凍等處理方法,以管棚最為常見[1-5]。

1 工程概況

大唐林州2×300 MW級熱電機組引水隧洞洞長3786.5 m,進口樁號K0+000,出口樁號K3+786.5,洞身結構設計為2.5 m×3 m城門洞形,進口段與出口段同時掘進施工。涵洞地下水活動總體微弱,但由于發育有林州斷裂,可能存在斷層水,局部洞段有突水的可能。且由于圍巖滲透系數大、滲透能力強,雨季有可能發生短時滲水、涌水現象。

出口段圍巖為第四系沖洪積(al+plQ4)、沖積(alQ4)形成的黏性土夾碎石等松散堆積物。下覆基巖中發育有林州斷裂帶,與洞線呈大角度相交。該洞段圍巖為Ⅴ類,圍巖松散,極不穩定,塊石多,施工困難。隧道出口段施工至K3+402處,首次出現塌方涌泥現象,坍塌體淤泥中夾雜著大量碎石塊,并伴有滲水現象。裝載機清理淤泥過程中又多次出現塌方涌泥現象,當清理至樁號K3+416處,累計清理淤泥約2566 m3,隧道塌方處正上方地表出現塌坑,此時局部塌方演變成為整體式塌陷。

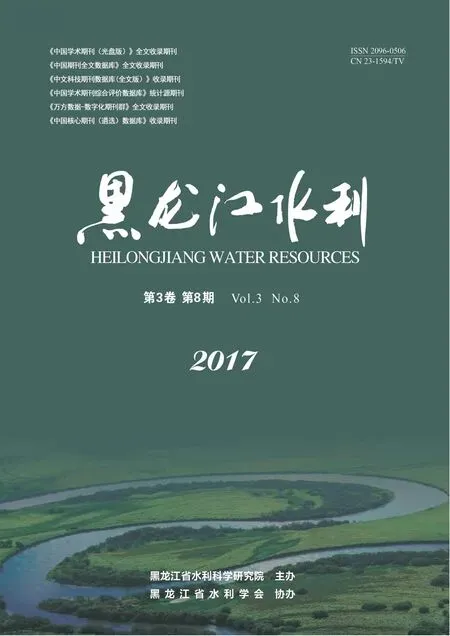

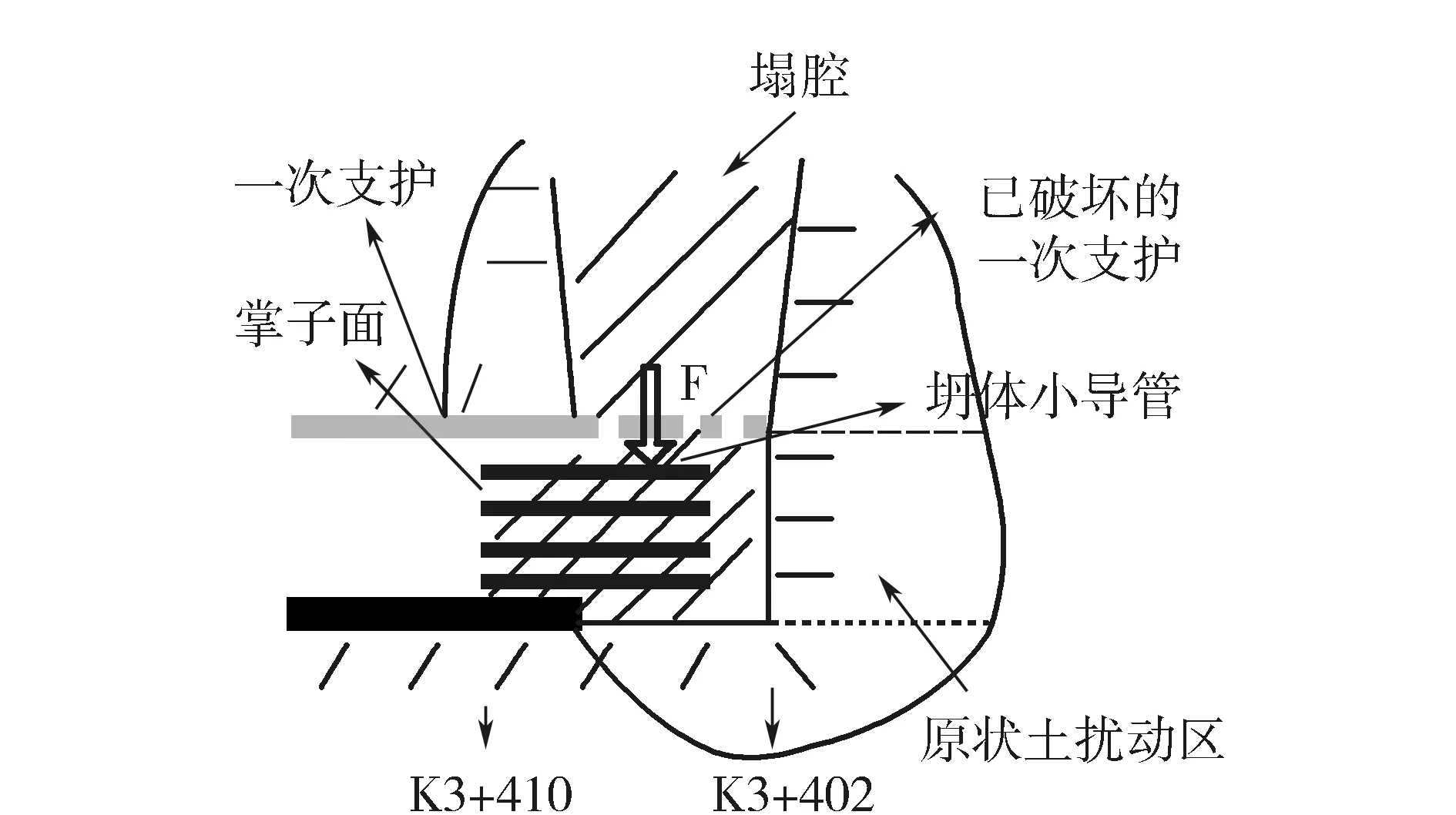

如圖1所示,塌方出現在樁號K3+408~K3+402之間(約為6 m)。

圖1 隧道塌方剖面圖

此時,混凝土襯砌已施工至樁號K3+418,混凝土底板已澆筑至樁號K3+408,一次支護已達樁號K3+402,其中樁號K3+408~K3+402一次支護已破壞。塌方處隧道頂拱至地表距離約70 m,地表塌坑直徑約12 m,深約10 m。塌坑體積約為πr2h=3.14×62×10=1130 m3,清理淤泥約2566 m3,則洞頂塌方坍體內必有約1436 m3的松土空腔。

2 塌方處理過程

2.1 方案選擇

隧道塌方處理常用的方法為管棚配合小導管注漿作為超前預支護,然后開挖。因此初期編制的專項施工方案為采用設置管棚的施工方案。但經過多次組織專家對該施工方案進行研究,并結合現場的實際情況,認為原方案存在以下問題:(1)塌方段圍巖土質黏性較大易裹挾鉆桿,洞內操作空間有限潛孔鉆機臂伸展不開等原因必然造成管棚孔成孔困難。(2)管棚工作室所需空間較大,而安設區域處于危險區域,不宜重新開挖較大空間。(3)管棚造價較高。經討論,放棄管棚施工方案,改為洞內加密小導管注漿并配合工字鋼拱架的施工方法。

2.2 塌方處理

隧道頂部荷載可分為塌陷荷載和沖擊荷載。塌陷荷載由頂部土體自重引起,沖擊荷載由塌腔內部巖土體掉落成倍增加的沖擊力引起。

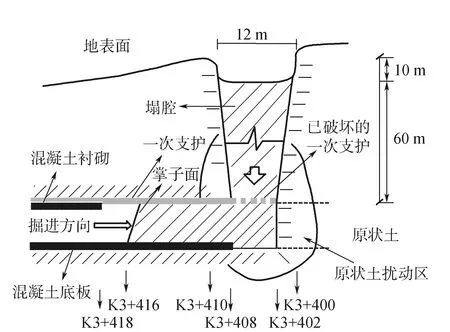

(1)塌方段分兩段分別來處理,第一段為樁號K3+416~K3+410,如圖2所示,共6 m,此部分一次支護完整,只對掌子面坍體進行處理,隧洞圍巖不作處理。第一步,將掌子面打入小導管并注漿,進行固結,形成“塞”狀固結體,來抵抗塌陷荷載形成的推力,防止掌子面坍體再次被推出。第二步,開挖部分“塞”狀固結體,留足剩余固結體繼續抵抗塌陷荷載。第三步,進行下一循環,直至施工至樁號K3+410。

圖2 掌子面坍體小導管布置圖

(2)第二段為樁號K3+410~K3+400。共10 m,此段正處于塌方正下方,為塌方處理的關鍵部位。此部分一次支護已經破壞,隧道圍巖與掌子面坍體都必須進行處理。

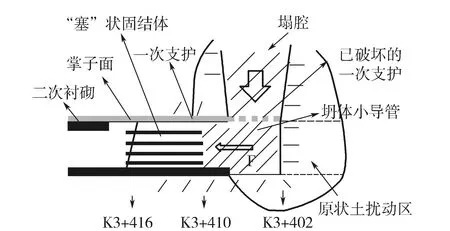

隧道圍巖加固采用超前小導管注漿配合工字鋼拱架的方法,頂拱小導管與鋼拱架具體位置如圖3所示,小導管夾在兩榀剛拱架之間。以工字鋼拱架2作為支點,小導管注漿后,形成的“棚”狀固結體分別受到隧道頂部向下土壓力F1和工字鋼拱架1提供的向上支撐力F2的作用,達到力矩平衡。工字鋼拱架將受到的力傳遞給周圍巖土體進行消散。

圖3 小導管與剛拱架相互作用示意圖

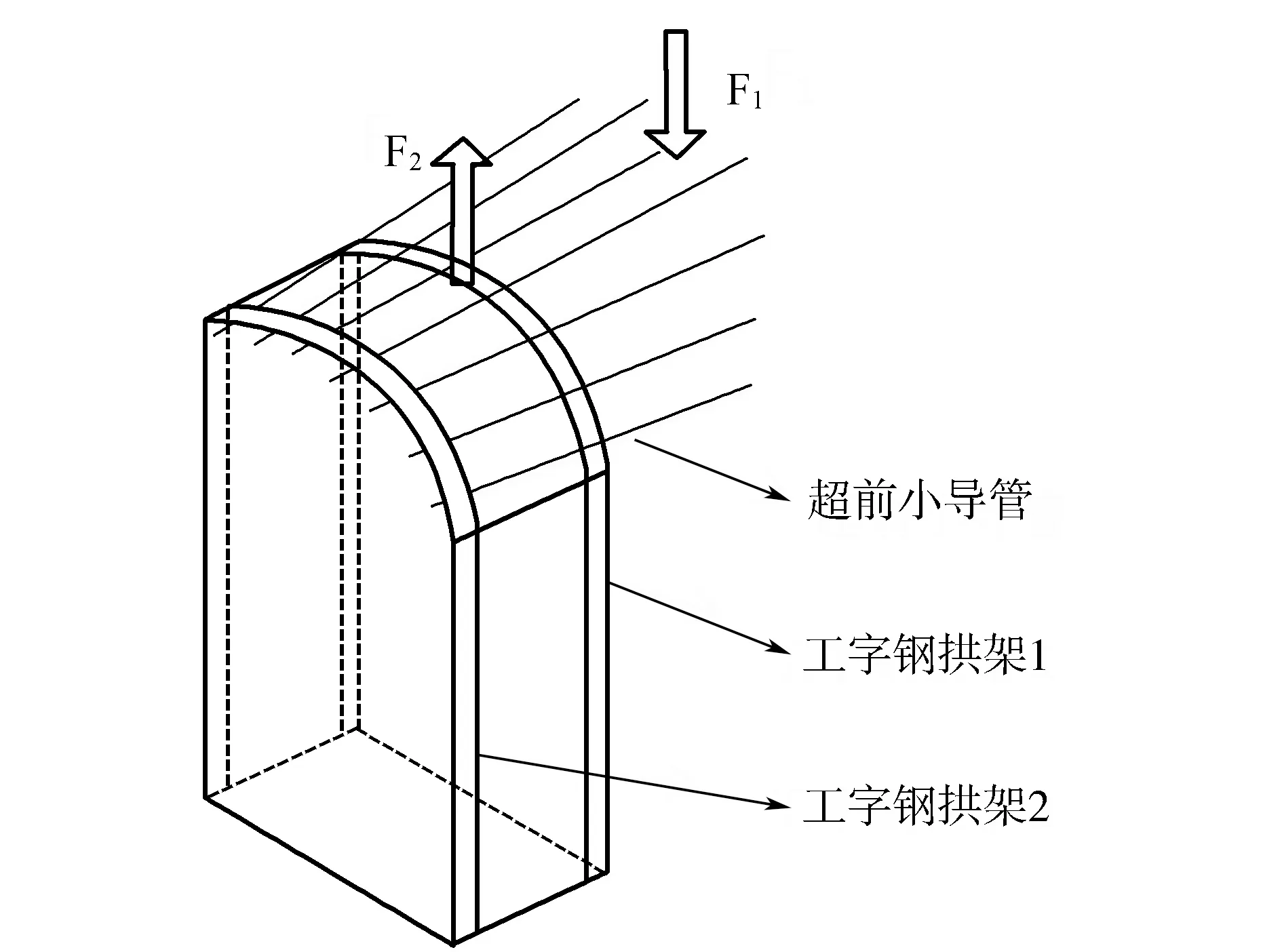

掌子面坍體小導管注漿后(如圖4所示),形成整體性結石體。隧道頂部向下土壓力經過超前小導管形成的“棚”狀固結體抵消部分后剩余土壓力F被坍體小導管注漿后的固結體承受,然后再傳遞給隧道底板進行消散。

圖4 坍體小導管作用示意圖

施工工序為:第一步,打頂拱和側壁小導管并注漿,作為超前預支,形成類似管棚式結構。第二步,打掌子面小導管并注漿,形成固結體,與頂拱及側壁小導管共同支撐頂部塌方荷載。第三步,開挖部分掌子面固結體,留足夠的固結體繼續支撐頂部荷載。第四步,開挖過部分立拱架,打錨桿,掛鋼筋網等進行錨噴支護。第五步,進行下一循環,當開挖長度達到4 m,施做3 m襯砌,留1 m作為下一循環施做空間。

2.3 施工試驗段

由于此塌方段地質復雜,很多參數不能確定,從理論上很難得出符合實際的解析解和數值解進行承載力驗算,可以通過施做試驗段,驗證施工方案的承載力是否達到要求。樁號K3+410~K3+400位于塌方正下方,是最危險的部位,因此在此段上選取最具有代表性。由于二次襯砌最短需要施做3 m,正常澆筑為12 m,經設計院監理單位施工單位及部分專家共同研究決定,以3 m施做一循環,且需要留出1 m作為下一循環的施做空間,因此至少需要開挖4 m,才能滿足施做二次襯砌的要求。如果開挖4 m后,施做過的超前預支護配合工字鋼拱架形成的一次支護能夠滿足承載力要求,不發生較大變形,滿足澆筑二次襯砌的條件,則視施工方案能夠滿足承載力要求。以樁號K3+410~K3+406共計4 m作為試驗段。

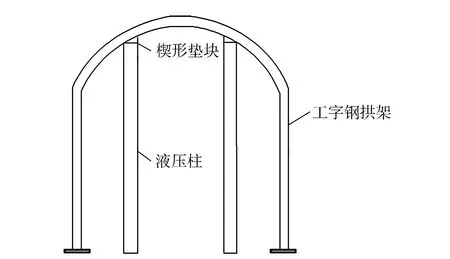

試驗工序為:頂拱及兩側打6 m小導管并注漿—掌子面打6 m小導管并注漿—開挖50 cm掌子面—立工字鋼拱架、掛鋼筋網—工字鋼拱架下面立礦用液壓柱作為臨時支撐—進行下一循環,當達到4 m進行噴漿支護—去掉所有液壓柱—查看初次支護是否有較大變形,能否滿足施做二次襯砌的要求,如果能,說明施工方案可行,如果不能,及時將掌子面用砂袋封堵,另編制其他施工方案。臨時支撐如圖5所示。

經試驗,能夠滿足承載力要求,故施工方案可行。

圖5 臨時支撐

3 施工工藝流程

3.1 樁號K3+416~K3+410施工工藝

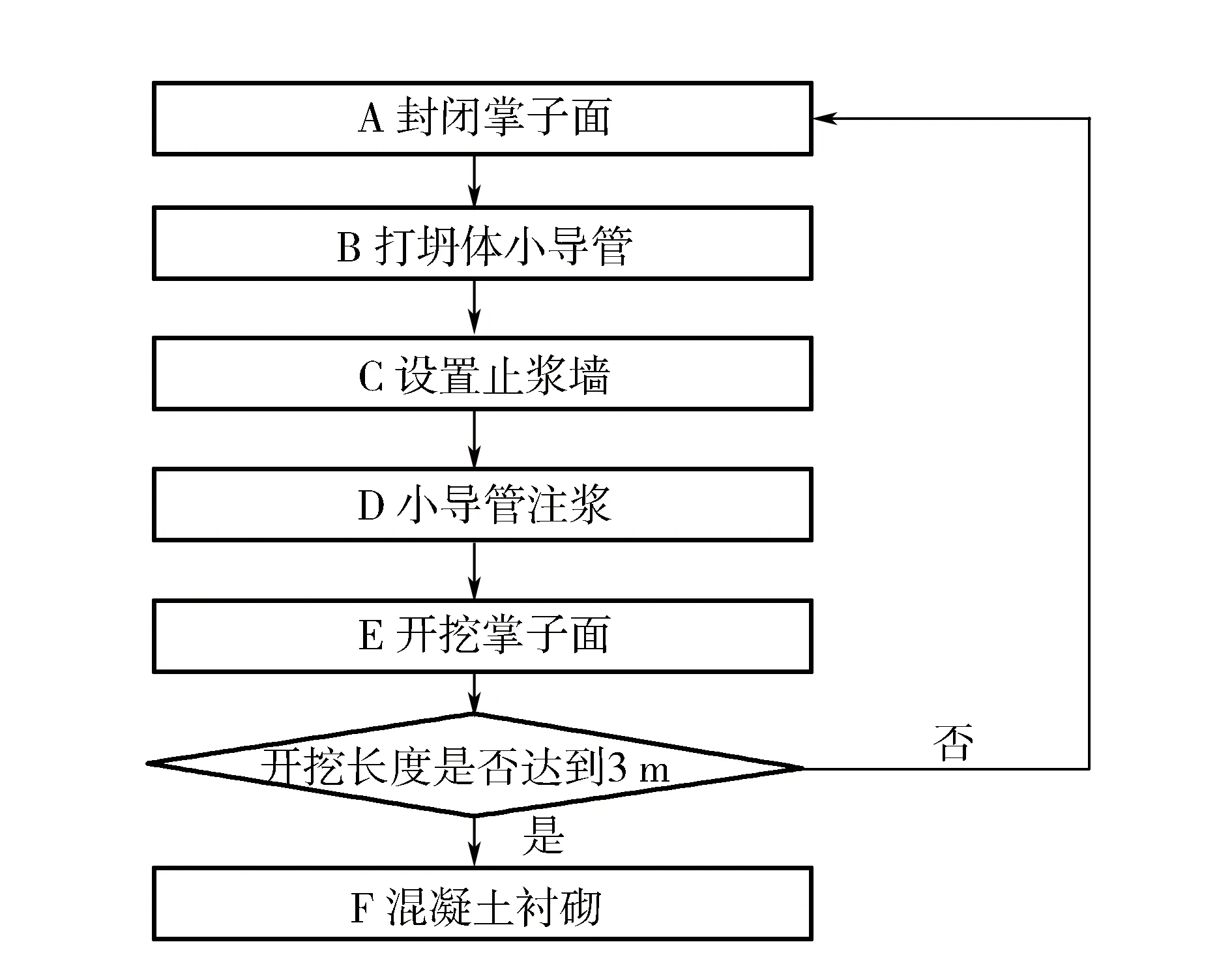

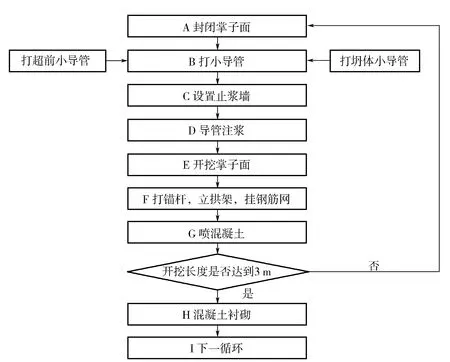

施工流程圖如圖6所示。

圖6 施工流程圖

(1)封閉掌子面。對坍體噴射標號C20的混凝土,厚度20 cm,以封閉坍體,確保掌子面工作人員生命安全。

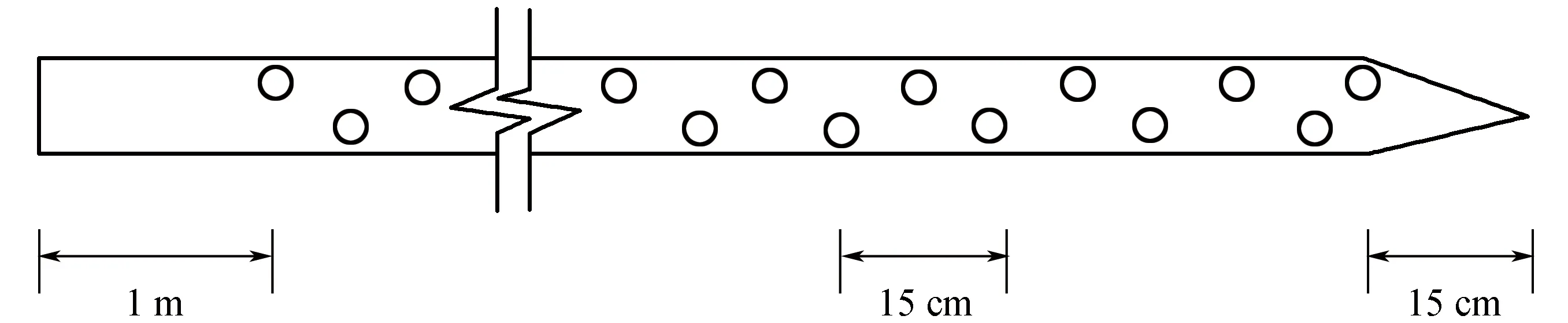

(2)打坍體小導管。小導管制作:小導管采用Ф42熱軋無縫鋼花管,壁厚3.5 mm,長度6 m,小導管一端做成15 cm的尖頭,另一端留1 m不做任何處理,其余全部鉆成直徑1 cm過漿孔,成梅花型布置,環向設置四個孔。如圖7所示。

圖7 小導管加工大樣圖

小導管布置:小導管采用Φ42小導管注漿,梅花型布置,間距60 cm,長度6 m。

打小導管:成孔設備采用TY-28型氣腿式鑿巖機,Φ50 mm鉆頭,成孔后埋入小導管,外漏20 cm,便于噴漿后與注漿管路連接。此段軟巖易塌孔段,可以直接在短鉆頭上安裝套管,直接將小導管打入。

(3)設置止漿墻。向掌子面噴標號C20、厚度10 cm的混凝土作為止漿墻。設置止漿墻前先將各個小導管端部用膠帶封死,以防止噴混凝土過程中堵住小導管端部而影響注漿效果。

(4)小導管注漿。漿液的選用材料和配比:漿液材料采用水泥水玻璃雙液漿,水泥采用標號42.5的普通硅酸鹽水泥,水玻璃采用波美度Be'=40的水玻璃。水泥漿水灰比=1∶1;水泥漿∶水玻璃漿液=1∶1。注漿壓力為0.5 MPa,注漿過程中采用注漿壓力和注漿量進行雙控,以確保注漿效果。

單孔注漿量計算:單孔注漿量按式(1)計算。

Q=3.14r2Hnβ

(1)

式中:Q為單孔注漿量,m3;r為漿液擴散半徑,取0.3 m;H為注漿孔深度,取6 m;n為圍巖體積裂隙率,取8%;β為漿液在裂隙內的有效充填系數,取0.8。

則Q=3.14r2Hnβ=0.1086 m3,即108.6 L。

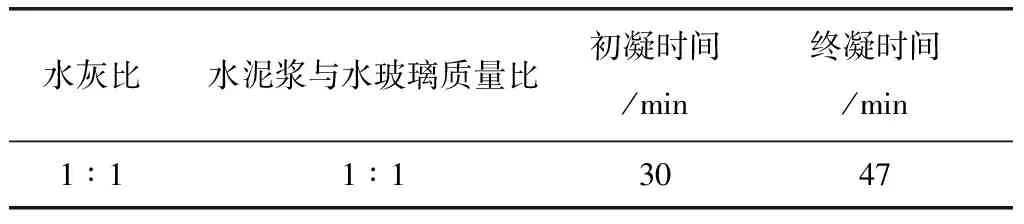

注漿施工:根據文獻[6]中試驗數據見表1。

表1 水泥水玻璃漿液初凝終凝時間

由表1可知,水泥漿水灰比=1∶1、水泥漿∶水玻璃漿液=1∶1的水泥水玻璃漿液初凝時間約為30 min。即在30 min內,向注漿孔內注入108 L漿液,根據實際地質情況,完全可行。

注漿順序采用自下而上,從無水少水的地段向有水多水處進行。注漿時,將兩個進漿管分別插入水泥漿和水玻璃漿容器內,打開閥門啟動注漿泵注漿,通過終壓漿液吸入量、終壓力實行雙控,確保注漿效果。

(5)開挖掌子面。漿液終凝時間約為47 min,終凝后漿液強度迅速上升。注漿完畢1 h后再進行開挖,每個掌子面所有小導管注漿完畢需要約24 h,則每個小導管內的漿液有1~25 h不等的時間上升強度,一個小時后能滿足開挖要求。開挖時,先以微爆破開挖30 cm厚掌子面混凝土,再利用鉤機開挖坍體,用裝載機出渣,當開挖到2 m,停止開挖。再進行下一循環。

(6)混凝土襯砌。由于塌方段地下水豐富,周邊圍巖受到地下水浸泡變軟,為確保二次襯砌施做后的穩定性,滿足施工要求,軟弱底板基礎采用厚度50 cm強度C25片石混凝土進行換填處理。混凝土襯砌結構按照原施工圖紙進行。

塌方段襯砌遵循短開挖強支護原則,原則上每12 m一循環襯砌,特殊地段襯砌長度也可3 m、6 m,襯砌與襯砌之間施工縫用預埋Φ25連接筋連接,環向間距30 cm,以保證塌方段施工安全。

3.2 樁號K3+410~K3+400施工工藝

施工流程框圖如圖8所示。

(1)封閉掌子面。噴射標號C20的混凝土,厚度40 cm,以保證掌子面安全。

(2)打小導管。此段小導管分為超前小導管和坍體小導管。頂拱和側壁超前小導管采用Φ42小導管注漿,環向間距30 cm,長度6 m,外插角5°~7°。坍體小導管采用Φ42小導管注漿,梅花型布置,間距60 cm,長度6 m。

(3)設置止漿墻。向掌子面噴標號C20、厚度10 cm的混凝土作為止漿墻。

(4)小導管注漿。與樁號K3+416~K3+410做法相同。

(5)開挖掌子面。先以微爆破開挖50 cm厚掌子面混凝土,再以人工利用大風鎬對注漿塌方坍體沿輪廓開挖環向槽,中間預留核心土,保證坍體的穩定。

(6)打錨桿,立工字鋼拱架,掛鋼筋網。于樁號K3+408~K3+400,架設16#工字鋼鋼架,間距每榀50 cm,Ф25螺紋鋼焊接連接(環向間距50 cm),安設2 m長錨桿(Ф22螺紋鋼,環向間距1 m,排距0.5 m)、鋼筋網(間距15 cm×15 cm),并在拱腳上1 m處斜向下打設鎖腳錨管,Ф42熱軋無縫鋼管,長度2 m,壁厚3.5 mm,并注入砂漿。

圖8 施工流程圖

(7)噴混凝土。采用標號C20的混凝土噴至設計厚度23 cm。

(8)混凝土襯砌。與樁號K3+416~K3+410做法相同。做完混凝土襯砌然后下一循環,直到通過塌方段。

3.3 地表塌坑處理

塌坑的回填在坍體通過后采用外購三合土,三合土采用生石灰粉、黏土、砂為原料,按體積比為1∶2∶3的比例,夯實回填以防地表水的滲入。回填前,洞內停止作業,回填結束查驗安全后方可繼續作業。

4 結 論

(1)隧道頂部超前小導管與工字鋼拱架巧妙結合,使超前小導管形成類似“管棚式”結構,增強支撐能力。

(2)在掌子面密集打小導管并注漿,使掌子面坍體固結,小導管與周圍巖土體形成結石體,增強抵抗隧道頂部塌陷荷載及沖擊荷載的能力。

(3)塌方處理由管棚配合小導管注漿的施工方法作為預支護改為小導管注漿的施工方法,具有以下顯著特點:使用的設備小巧靈活,能夠在施工空間有限的情況下運用,避開了大型設備無法操作的弊端;技術難點小,工藝簡單,施工精度及施工控制較低;短開挖,強支護,二次襯砌能夠及時跟進,顯著降低施工安全風險,確保工程順利進行;設備投入少,降低各種材料用量,節約大量施工成本,經濟效益顯著;縮短了工期,保證項目按計劃投入使用。

[1] 巖土注漿理論與工程實踐協作組. 巖土注漿理論與工程實踐[M]. 北京:科學出版社, 2001.

[2] Gothall R,Stille H. Fracture-fracture interaction during grouting[J]. Tunnelling and Underground Space Technology, 2010, 25( 3): 199-204.

[3] 李術才,張霄,張慶松. 地下工程涌突水注漿止水漿液擴散機制和封堵方法研究[J]. 巖石力學與工程學報, 2011,30(12):2377-2396.

[4] 張效雍, 李曉坡, 康天合. 管棚注漿法在回風斜井橫穿老河床中的應用[J]. 煤炭技術, 2015,34(8):176-178.

[5] 劉泉聲, 盧超波, 劉濱, 等. 深部巷道注漿加固漿液擴散機理與應用研究[J]. 采礦與安全工程學報, 2014,31(3):333-339.

[6] 吳德寶. 水泥-水玻璃基本性能研究[J]. 湖南工程學院學報, 2013, 23(1): 87-90.

高 巍(1973-),男,河南鄭州人,工程師,主要從事隧道一線施工工作。E-mail:582232831@qq.com。

U 455.49

:B

:2096-0506(2017)08-0085-05