等離子噴涂制備Mo-Si-B復合涂層的高溫抗氧化行為研究

曾 毅

(金堆城鉬業股份有限公司板材分公司,陜西 西安 710077)

等離子噴涂制備Mo-Si-B復合涂層的高溫抗氧化行為研究

曾 毅

(金堆城鉬業股份有限公司板材分公司,陜西 西安 710077)

本文采用等離子噴涂法在鉬電極表面制備了Mo-Si-B復合涂層,利用SEM觀察涂層的顯微形貌,通過XRD分析涂層的物相組成,通過DSC-TGA考察了涂層鉬電極在空氣環境中的抗氧化行為。結果表明:當Mo∶B∶Si添加比例達3∶1∶1時,鉬電極的涂層由MoSi2相和MoB相組成,涂層的內部致密,與基體鉬電極結合緊密;在抗氧化過程中,涂層經歷了氧化增重、平穩運行、再次增重3個階段;涂層物相最終轉化為MoSi2相、Mo5Si3相、B2O3相和SiO2相。

等離子噴涂;鉬電極;Mo-Si-B復合涂層;高溫抗氧化行為

0 引 言

鉬電極作為最佳的電極,被應用于玻璃電熔窯中已有40多年的歷史。鉬電極可以滿足玻璃電熔工藝的要求,比如鉬電極具有良好的電導率,能夠減少電極的電能消耗;在高溫時,具有良好的機械強度;鉬電極具有抗溫度變化的性能;具有良好的機械加工性能。但是當溫度在400~500 ℃時,暴露在空氣中的鉬會氧化,溫度越高,氧化現象越嚴重,在溫度未達到玻璃軟化溫度時,鉬電極可能已經完全損壞。因此,在實際生產中通常采用電極水套冷卻和直冷方式對鉬電極進行冷卻,這兩種冷卻方式均對冷卻回路的可靠性提出了很高的要求[1-2],因此,研究開發具有抗氧化性能的鉬電極具有現實意義。

金屬間化合物MoSi2因高溫時其表面會形成一層致密SiO2保護膜而具有特別優異的高溫抗氧化性能,被認為是最適合工程應用的高溫涂層材料[3-4],當溫度超過1 800 ℃時,氧通過SiO2薄膜的能力增加,SiO2和Si反應形成揮發性的SiO,材料的抗氧化能力降低,并且單一MoSi2涂層高溫氧化后容易出現龜裂而剝落,導致涂層對基體的防護能力下降。此外,MoSi2和Mo的熱膨脹系數相差較大,在高溫時涂層與基體會因熱不匹配產生裂紋從而降低抗氧化性能。MoSi2另一個致命的缺陷是在400~700 ℃的低溫區會發生“PEST”現象,短時間內導致MoSi2粉化,直接影響其在高溫下使用。MoSi2材料的這些缺陷使得單一MoSi2涂層作為高溫防護的應用受到一定限制,為了克服這些缺陷,進一步改善MoSi2涂層的高溫抗氧化性,MoSi2復合涂層成為新的發展方向[5-6]。本文采用等離子噴涂法在鉬電極表面制備了Mo-Si-B復合涂層,研究了涂層鉬電極在高溫空氣環境中的抗氧化性能。

1 實驗過程

采用純度為99.9%、200目的Mo粉、B粉、Si粉制備等離子噴涂用的原料。首先按照配料表(見表1)進行球磨混合,按照1∶20的比例將PVA溶于純水中,再將混好的原料倒入PVA溶液中攪拌6 h至均勻。使用噴霧造粒設備將上述混合溶液進行造粒,制備出造粒粉,再將這種造粒粉在1 200 ℃氫氣氣氛的馬弗爐中進行1 h脫膠處理,從而制備出噴涂用的原料粉。噴涂樣品為φ17×200 mm的鉬電極,樣品在噴涂前進行熱處理和堿洗,最后用無水乙醇進行清洗。采用等離子噴涂法制備出表面為Mo-Si-B涂層的鉬電極。通過空氣氣氛中的熱重-差熱分析,研究其抗氧化行為。采用S-3400N型掃描電子顯微鏡觀察涂層鉬電極的表面及截面形貌。采用Bruker D8 Advance型X射線衍射儀分析涂層的物相。

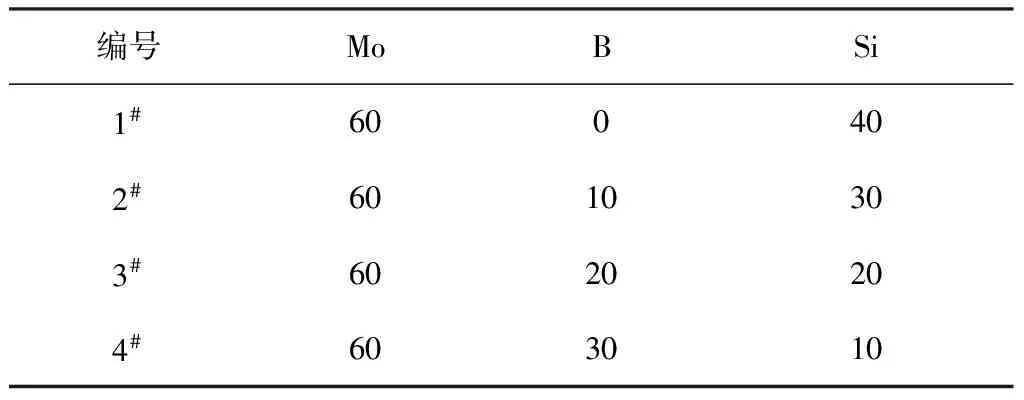

表1 Mo-Si-B噴涂粉配比 %(質量分數)

2 結果與討論

2.1 涂層性能表征

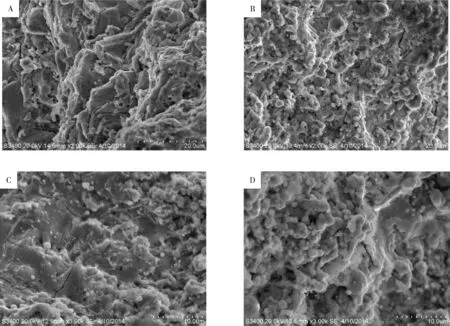

圖1為涂層的表面形貌。從圖1中可以看出,采用等離子噴涂制備的1#涂層的表面呈現層錯分布,高低不平,顆粒與顆粒間堆砌不致密,有孔隙存在。這是由于Mo與Si的比例不合適,導致在等離子噴涂過程中,Mo與Si元素除了形成MoSi2外還存在多余Si元素,而MoSi2與Si在熔點及熱膨脹系數上存在巨大差異[7-8],使得噴涂粉末在融化及冷卻的過程中,產生了兩相之間冷卻速率及熱應力差異,導致涂層表面致密度差,孔隙多。而隨著B元素的加入量逐漸增加,Mo∶Si比例逐漸降低,涂層表面孔隙逐漸減少,當比例達到3∶1時,即3#涂層的致密性最佳,繼續增加Mo∶Si比,涂層中Mo單質過剩,如圖1中4#樣所示涂層的致密性反而變差。

圖1 不同組分涂層的SEM表面形貌A-1#試樣;B-2#試樣;C-3#試樣;D-4#試樣

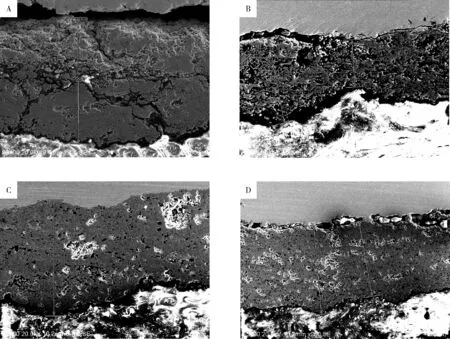

圖2為涂層的截面形貌。由圖2可見,1#涂層的厚度約為255 μm,涂層與鉬基體之間存在一條孔隙,二者并未結合,涂層表面存在裂紋,這些缺陷將會直接導致涂層脫落。2#涂層的厚度不均勻,最大105 μm、最小57.3 μm,同時涂層與鉬基體之間并未完全結合,有孔隙存在,涂層表面有孔洞。3#涂層的厚度約為115 μm,涂層與鉬基體之間結合緊密,結合面平滑。4#涂層的厚度比較均勻,約為229 μm,涂層與鉬基體之間的結合層部分熔合,呈現鋸齒狀,但是仍然有部分孔洞。

圖2 不同組分涂層的截面形貌A-1#試樣;B-2#試樣;C-3#試樣;D-4#試樣

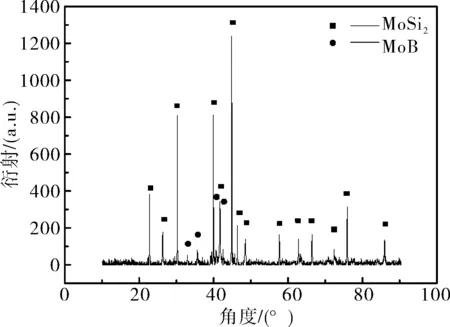

圖3為3#樣品Mo-Si-B復合涂層表面的XRD圖譜。由圖3可見,當Mo∶Si∶B元素質量比達到3∶1∶1時,采用等離子噴涂制備的Mo-Si-B復合涂層由MoSi2相和MoB相組成,未見明顯的Si元素及Mo元素衍射峰,而MoSi2和MoB存在極為相近的熔點及晶體結構[9],因此在等離子噴涂及冷卻過程中具有良好的一致性,這也很好地驗證了該比例下所制備涂層具有較高的密度及良好的結合強度。

圖3 3#樣品表面涂層的XRD衍射圖譜

2.2 涂層的高溫抗氧化行為

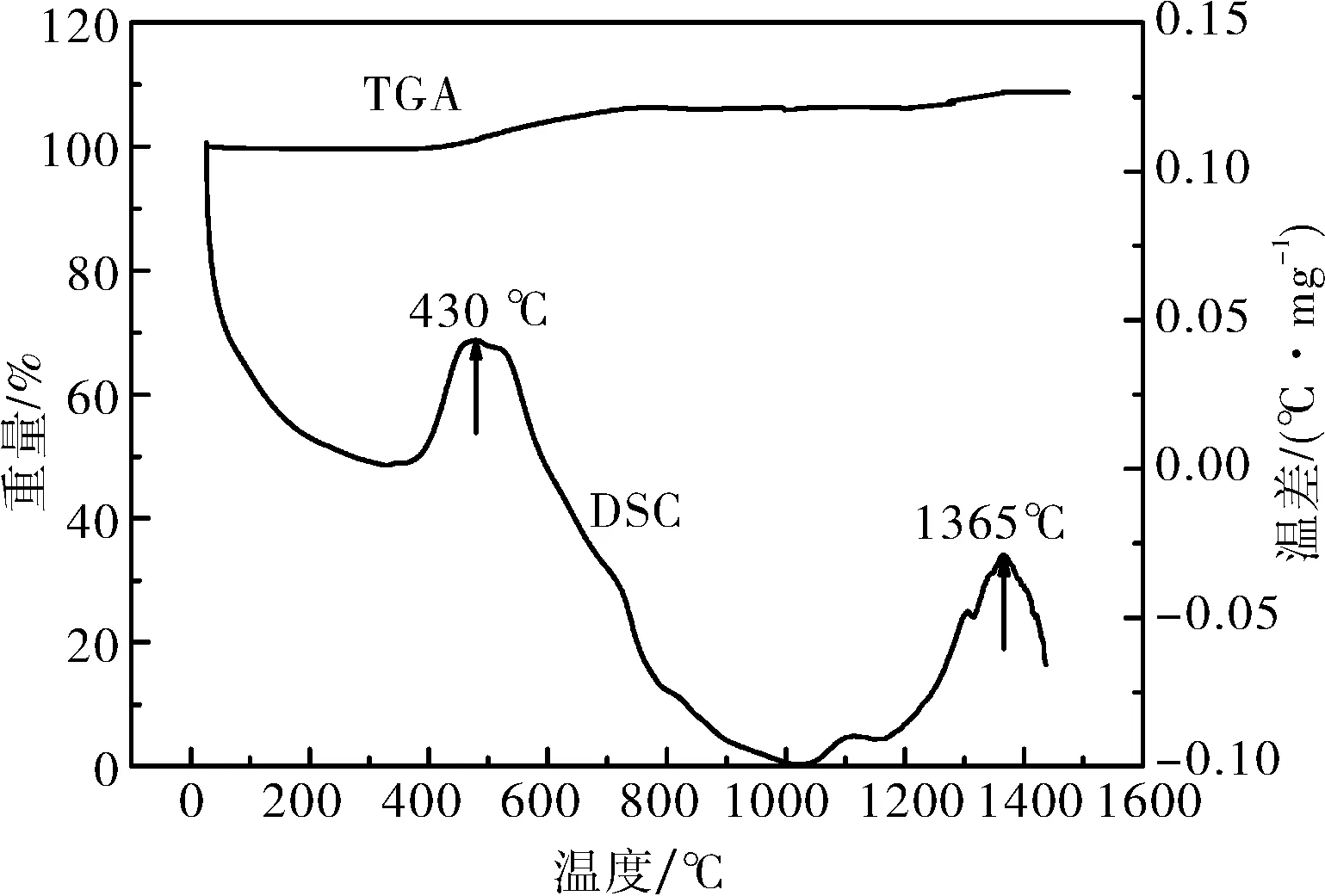

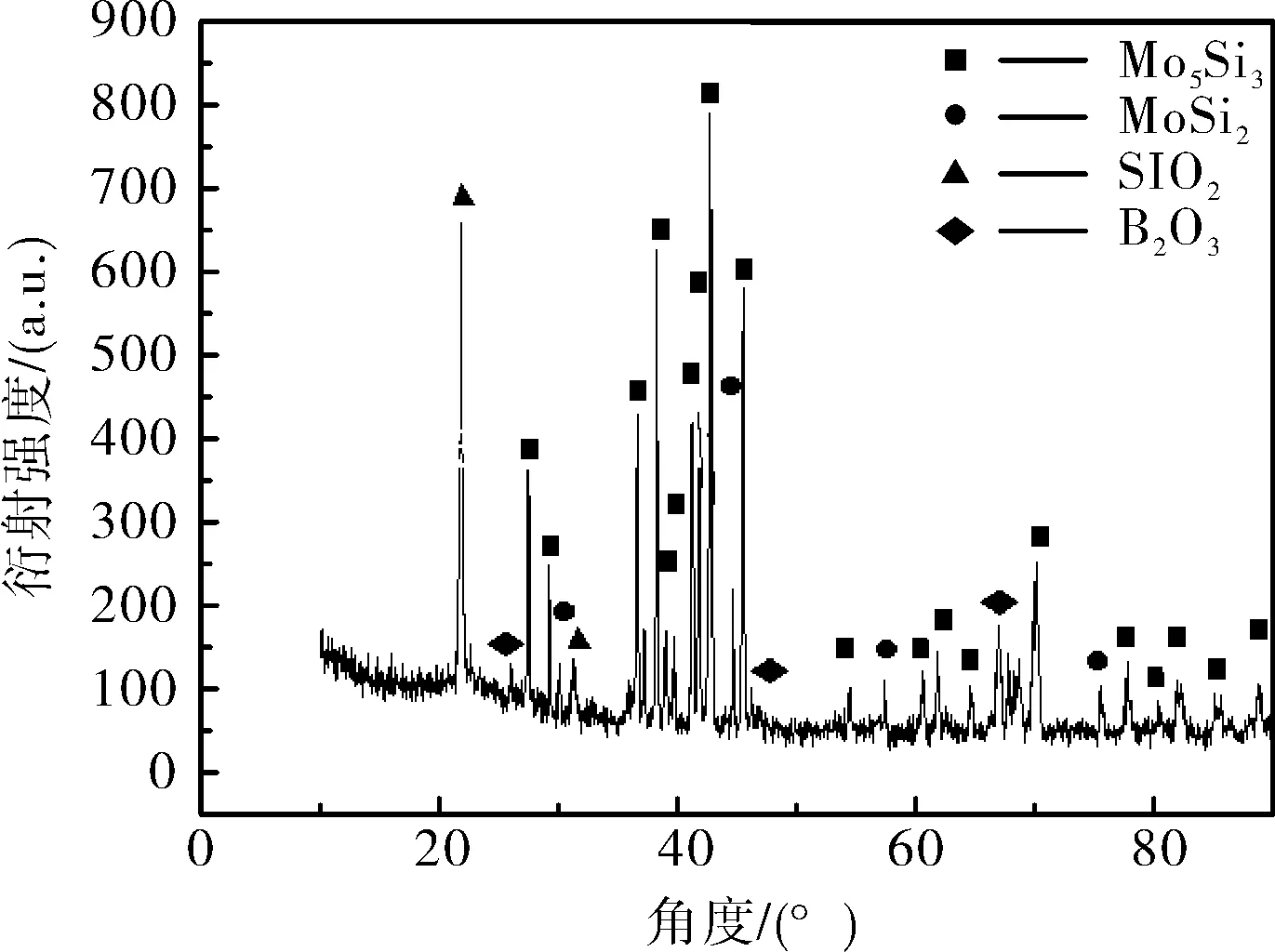

圖4為3#復合涂層在1 450 ℃空氣環境下的熱重-差熱曲線。圖5為涂層經過1 450 ℃空氣氧化后的XRD圖譜。結合兩者不難發現,在涂層抗氧化過程中,大致經歷了3個階段:

第一階段為氧化增重階段,主要發生在400~700 ℃之間。當溫度升高至約430 ℃時,試樣開始增重,當溫度升高至約730 ℃后,試樣的重量基本維持不變。這表明:該抗氧化涂層在低溫階段很好地避免了文獻中報道的低溫粉化現象,使得高溫階段鉬電極并無明顯失重現象。結合圖5發現,B元素氧化后的產物主要是B2O3,低溫階段B2O3的形成,促進了連續SiO2及B2O3薄膜的形成,避免了“PEST”粉化現象的產生。結合MoSi2的氧化特性, 在此階段,主要發生的反應可能為式1與式2:

MoSi2+O2→MoO3+SiO2

(式1)

MoB+O2→MoO3+B2O3

(式2)

第二階段為平穩運行階段,在700~1 200 ℃之間,在此階段內,電極重量并未發生變化,同時,未出現明顯放熱峰,這表明:第一階段所形成的連續氧化膜很好地阻礙了氧進一步擴散至內部,所形成的氧化膜在700~1 200 ℃之間運行平穩。

第三階段發生在1 200~1 400 ℃之間,圖4中的DSC曲線在1 365 ℃表現出明顯的放熱峰,同時樣品繼續緩慢增重,這是由于氧化溫度進一步升高后,氧元素的擴散能力增強,而此時的MoSi2發生了Si的選擇性氧化,材料表面優先生成一層致密、連續、自愈合的SiO2膜,結合圖5的XRD分析,推測此階段主要發生式3反應:

MoSi2+O2→Mo5Si3+SiO2

(式3)

通過該反應形成的厚層氧化膜,阻止了氧向基體內部的進一步擴散,因此TGA曲線表現出進一步增重,最終收到良好的抗氧化效果。

圖4 涂層經1 450 ℃空氣氧化后的熱重-差熱曲線

圖5 涂層經1 450 ℃空氣氧化后的XRD圖譜

3 結 論

(1)當Mo∶B∶Si添加比例達3∶1∶1時,采用等離子噴涂法制備的鉬電極的涂層內部致密,與基體鉬電極結合緊密。

(2)采用等離子噴涂法在鉬電極表面制備出的Mo-Si-B復合涂層由MoSi2相和MoB相組成,經抗氧化處理后,涂層的成分為MoSi2、Mo5Si3、SiO2和B2O3。

(3)在高溫抗氧化過程中,涂層主要經歷3個階段,第一階段處于氧化增重狀態,第二階段處于平穩運行狀態,第三階段處于再次增重狀態。

[1] 姚維清.用于玻璃電熔窯中鉬電極的研究[J].玻璃與搪瓷,2007(8):73.

[2] 廉冀瓊, 吳藝輝, 張厚安,等.鉬及其合金表面硅化物涂層的研究進展[J].粉末冶金技術,2016,34(3):229.

[3] 安 耿.鉬及鉬合金表面MoSi2抗氧化涂層的研究進展[J].中國鉬業,2013,37(2):57.

[4] 曹 正.Nb-Ti-Si合金表面Mo-Si-B涂層的制備及其氧化行為研究[D].長安大學,2015.

[5] 古思勇,張厚安,謝能平.金屬鉬表面Mo-Si-N-B涂層的抗高溫氧化性能研究[J].礦冶工程,2012,32(5):117.

[6] 趙寶華,都業志,楊劉曉..Mo-Si-B合金的研究進展[J].中國鉬業,2004,28(2):8-12.

[7] 馮培忠,曲選輝,杜學麗, 等.二硅化鉬抗氧化性的研究進展[J].粉末冶金技術,2006,24(1):64.

[8] 周 潔, 盧勵吾, 韓志勇, 等.硅中與鉬有關能級的研究[J].Journal of Semiconductors, 1992, 13 (1) :8-13.

[9] 陳 梟, 張仁元, 李 風.MoB/CoCr金屬陶瓷涂層的制備、組織結構及性能研究[J].人工晶體學報,2009, 38 (6) :1516-1521.

STUDY ON HIGH-TEMPERATURE OXIDATION RESISTANCE OF Mo-Si-B COMPOSITE COATING PREPARED BY PLASMA SPRAYING

ZENG Yi

(Plate Branch,Jinduicheng Molybdenum Co., Ltd.,Xi′an 710077, Shaanxi,China)

Mo-Si-B composite coating was prepared on the surface of molybdenum electrode by plasma spraying.The microstructures and phase composition of the coatings were measured by SEM and XRD.The oxidation resistance in air was measured by DSC-TGA.The results show that:when the ratio of Mo∶B∶Si was 3∶1∶1,the molybdenum electrode coating comprised of MoSi2and MoB phases which shows higher density and closer interfacial bonding with matrix molybdenum electrode.The oxidization of coating experienced three stages:the first stage was in the state of oxidative weight gain, the second stage was in steady operation and the third stage was slow weight gain.The molybdenum electrode coating comprised of MoSi2,B2O3Mo5Si3and SiO2phases after oxidation at 1 450℃ in air.

plasma spraying; molybdenum electrode; Mo-Si-B composite coating; high-temperature oxidation resistance

2017-05-22;

2017-06-29

曾 毅(1985—),男,碩士,工程師,現從事鉬金屬材料研究。E-mail:zengyiyihao1@163.com

10.13384/j.cnki.cmi.1006-2602.2017.04.008

TG146.4+12

A

1006-2602(2017)04-0042-04