超速試驗機主軸的模態分析與研究

王浩琦, 沈景鳳

(上海理工大學 機械工程學院,上海 200093)

超速試驗機主軸的模態分析與研究

王浩琦, 沈景鳳

(上海理工大學 機械工程學院,上海 200093)

采用有限元分析法對超速轉子試驗臺的模擬轉子系統進行模態分析,較全面地分析了整機的振動特性,并根據仿真和試驗結果分析了可能造成系統破壞的因素,為試驗的動態分析提供理論依據,從而實現設計方案的優化和升級.

超速; 試驗機; 模擬轉子; 模態分析

在電動工具行業中,能夠利用Ansys軟件對旋轉工件進行適當的理論計算和強度分析,然而對于電機轉子、換向器、葉輪、鋸片等形狀復雜的旋轉工件,仿真過程中會由于存在材料或加工缺陷、應力集中等不可預知因素,難以仿真出這些旋轉工件的實際工作情況.因此,超速試驗就成為檢驗旋轉工件在高速大應力旋轉條件下能否安全可靠工作的唯一手段[1].對于汽車電機、航空航天電機以及家用電器用電機等安全要求高的電機轉子,需要了解轉子本身及其上的換向器、電磁線、風葉和砂鋼片等部件在電動機超過規定轉速一定值時的運行狀態下的機械強度,因此,對高速旋轉件的生產企業來說,超速試驗機就成為必不可少的檢測試驗設備.超速試驗機整機在使用時要求不能發生爆破和無法接受的形狀變化,所以,在設計過程中需要使用一定的分析方法,輔助和優化設計,以得到安全穩定的試驗平臺.

目前,浙江大學化工機械研究所高速旋轉機械實驗室是國內唯一具有研制系列化超速試驗機能力的單位,為一些國有大中型企業研究、制造了多種型號的超速試驗裝置,已經擁有成熟技術的超速試驗機有ZUST系列、ZUSTD系列、C15系列,允許的超速試驗件(包括工裝)最大質量可達6 t,最高轉速可達10萬r/min,葉輪最大直徑可達3.2 m.上海菱菱平衡機公司、清華大學等也有部分超速試驗機產品.國外超速試驗臺的研究工作隨著航空燃氣輪機工業的發展在20世紀50年代就起步,并隨著機械加工技術和電子控制技術的發展,整體性能得到了提高和完善,其中,較先進的公司有德國Schenck公司、美國TDI公司[2-3].

本文利用Ansys軟件對超速試驗機進行適當的模態和強度分析,了解試驗機中模擬轉子系統的固有頻率和振型,使工作轉速避開共振頻率的轉速,防止機械振動引起零件間產生共振,破壞結構的情況發生.模擬轉子系統的模態分析也將為評價現有結構的動態特性、診斷及預報結構系統的故障、新產品的動態性能的預估及優化設計提供科學的依據.

1 轉子系統模態分析理論

將轉子試驗系統組件離散成有限的單元體,根據彈性力學有限元理論,其動力學微分方程可以表示為

(1)

式中:M,C,K分別為質量矩陣、阻尼矩陣、剛度矩陣;x(t),F(t)分別為t時刻的位移向量和結構激振力向量[4].

在無外力作用的情況下,系統的振動方程為自由振動方程,系統為剛性系統時,可以忽略阻尼因素的影響,得到無阻尼自由振動方程,用以求解結構自由振動的固有頻率和振型.

(2)

設方程的解為x(t)=Xexp(jωt)的簡諧運動,ω為頻率,代入式(2),可得對應的特征方程

(K-ω2M)X=0

(3)

在結構自由振動的情況下,振幅不全為0,因此,式(3)具有非零解的唯一條件是系數行列式為0,即

(4)

2 轉子系統的有限元模型

有限元方法是按照一定的方法將復雜的結構或者連續的整體離散成有限個單元,并按照一定的原則在每個單元中設定有限個節點,各單元彼此在節點處連續,先對單個的單元進行特性分析,然后根據各單元在節點處的協調條件建立平衡方程或者剛度方程,綜合后作整體分析.按照有限元分析的一般步驟,利用Ansys有限元軟件對試驗機的模擬轉子系統進行模態分析,確定其固有頻率和振型[5-6].

2.1 系統結構

本超速試驗臺為剛性系統設計,如圖1所示.直接采用電主軸作為驅動機構,將電主軸通過法蘭固定在保護桶的蓋子上;用剛性傳動軸帶動模擬轉子高速旋轉,傳動軸與電機用圓柱銷連接,軸與模擬轉子用剛性聯軸器連接,豎直懸掛在保護桶的桶體內.

圖1 超速轉子試驗機構三維模型Fig.1 3D model of the overspeed rotor experimental mechanism

傳動軸材料為線彈性材料45號鋼,進行調質處理,其彈性模量為206 GPa,泊松比為0.3,密度為7 800 kg/m3.

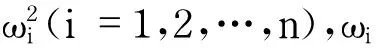

2.2 有限元模型

首先利用Solidworks軟件對模擬轉子系統進行三維實體建模,然后將模型導入Ansys軟件中進行網格劃分,如圖2所示.為了簡化計算,在分析建模過程中忽略了倒角、銷釘、螺紋及防護套等一些細節的結構.

在裝配體中,零件與零件之間的連接視為剛性連接.在劃分網格時用布爾操作add將零件連接在一起.采用SOLID185單元進行網格劃分,SOLID185單元通過8個節點來定義和構造三維固體結構.單元具有超彈性、塑性、蠕變、大變形和大應變能力,適合用來對本機構采用的材料進行單元劃分和模擬.

圖2 模擬轉子系統的網格劃分結果Fig.2 Results of meshing of the simulated rotor system

2.3 加載與求解

由于本系統為剛性系統的結構,因此,對電機與傳動軸的連接部分采用剛性約束,并約束其全部自由度.系統不施加其他外力,重力、空氣阻力等忽略不計.

選擇Block Lanczos法對模型進行自由模態計算,由于試驗中更容易出現低階共振,為此只計算模型的前6階模態,得出模擬轉子系統低階模態時的固有頻率和臨界轉速,為試驗結構的破壞分析和后續的結構設計改進提供理論指導和參考.Block Lanczos法采用稀疏矩陣方程求解器,其求解精度高、計算速度快,而且適合大型對稱特征值求解問題.

3 計算結果及分析

通過模態分析得到的結果是模擬轉子系統模型對激勵的頻率響應函數,各階固有頻率表示頻響函數出現峰值的頻率[7-8].其頻率峰值時對應的轉子轉速是模擬轉子系統的臨界轉速.在臨界轉速下運行時,模擬轉子系統會發生劇烈的振動,如果長時間運行會造成主軸部件不可修復的彎曲變形,甚至折斷.

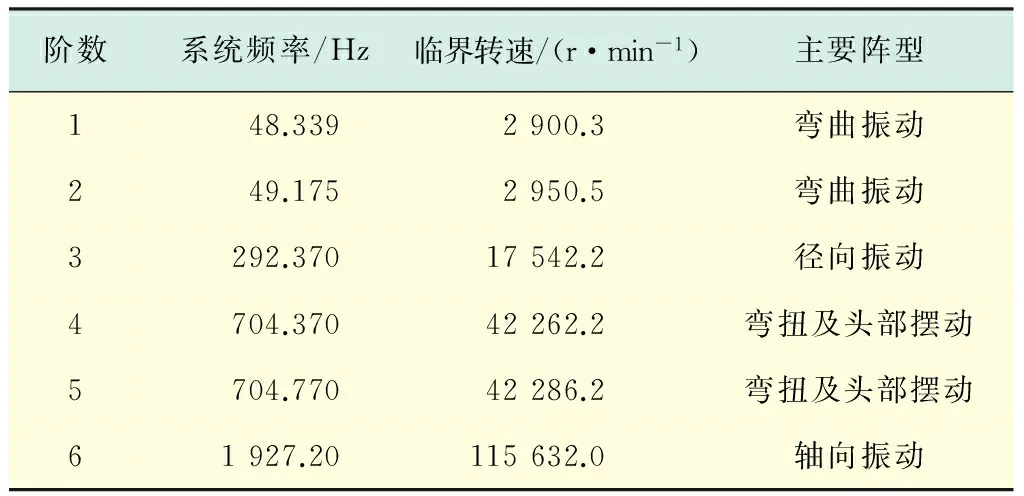

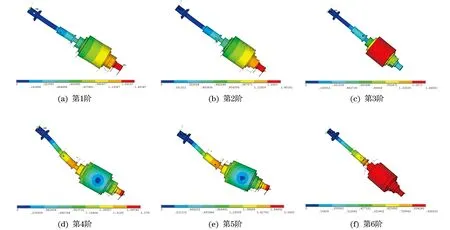

模擬轉子系統模態分析結果如表1所示,模態分析的前6階振型如圖3所示,各階振型的相對應力分析如圖4所示(見下頁).

表1 轉子模態分析結果Tab.1 Results of the rotor modal analysis

圖3 模擬轉子系統的振動模態圖Fig.3 Vibration mode of the simulated rotor system

圖4 模擬轉子系統的相對應力分布圖Fig.4 Relative stress distribution of the rotor system

通過對前6階固有頻率振型的研究可得:模擬轉子系統的第1和2階振型分別為oxy和oxz平面內的一階彎曲振動,且對應的固有頻率相差不大;第3階振型主要表現為轉子的徑向振動;第4和5階振型為oxy和oxz平面內的二階彎曲振動;第6階振型為軸向的伸縮振動.

4 試驗結果及分析

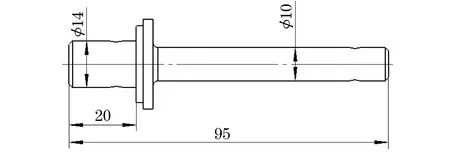

通過仿真軟件建立一個等效于實際工況的模擬轉子系統簡單模型,并在Ansys系統下采用有限元模態分析法近似定性、定量且直觀地得到超速模擬轉子的振型和頻率.并根據仿真模型建立試驗平臺,試驗臺如圖1所示,安裝在防護桶上,通過工控機以及變頻器控制電主軸的頻率,并通過攝像裝置觀察系統的運行情況.傳動軸結構尺寸如圖5所示,通過圓柱銷與聯軸器以及電主軸的輸出軸連接,并加裝防護套防止圓柱銷的脫出.

圖5 傳動軸結構尺寸Fig.5 Size and structure of transmission shaft

在試驗過程中,通過變頻器控制電主軸,以10 Hz/min2的加速度進行測試,并記錄轉速,在電主軸頻率升高到50 Hz時,系統發生劇烈振動,傳動軸發生了彎曲,如圖6所示.測試系統發生破壞時的電機頻率與仿真試驗中一階彎曲振動的頻率相差很小,即傳動軸在系統的固有頻率的一定范圍內發生了彎曲破壞,說明了仿真結果的正確性,對試驗臺結構優化設計及控制系統設計具有一定的指導意義.

根據仿真的振動模態結果以及試驗平臺的初步試驗測試可知,在試驗機的控制系統設計時,需要在轉速上升控制中快速通過臨界狀態的系統頻率,達到需要的轉速;需要在試驗臺的結構改進設計中提高軸的強度并添加適當的支撐裝置,避免傳動軸彎曲情況的發生.

圖6 軸的彎曲破壞情況Fig.6 Bending failure of the shaft

5 結 論

基于有限元模態分析基本理論,建立了模擬轉子試驗系統的模態分析有限元模型,通過計算,得到了轉子系統的振型和頻率,并通過試驗驗證了理論分析的正確性和設計的不足之處,為試驗臺的改進設計和系統的控制方案設計提供依據,并指導試驗,大大減少試驗次數,從而節省了設計時間.

[1] 林樂新.ZUSTD型倒掛式葉輪超速試驗機的設計與開發[D].杭州:浙江大學,2011.

[2] 毛樂園,尹健昭.立式超速試驗臺軸系動力特性分析[J].火箭推進,2016,42(1):88-94.

[3] 宣海軍.EORD支承轉子動力學特性分析及其在超高速旋轉機械中的應用研究[D].杭州:浙江大學,2004.

[4] 曹妍妍,趙登峰.有限元模態分析理論及其應用[J].機械工程與自動化,2007(1):73-74.

[5] 常利輝,胡宇達.超導發電機轉子模態分析[J].計算機輔助工程,2016,25(1):35-40.

[6] 代潁,崔淑梅,宋立偉.車用電機的有限元模態分析[J].中國電機工程學報,2011,31(9):100-104.

[7] 楊永峰,任興民,徐斌.國外轉子動力學研究綜述[J].機械科學與技術,2011,30(10):1775-1780.

[8] SHAIK K,GUPTA R K,GOUTHAMAN G.Design and development of high speed spin test facility[C]//Vetomac-IV,International Conference on Vibration Engineering and Technology on Machinery.2007:169-177.

(編輯:石 瑛)

Modal Analysis on the Mainshaft of an Overspeed Test Machine

WANG Haoqi, SHEN Jingfeng

(SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnologyShanghai200093,China)

Overspeed test is a test in which the powerful centrifugal force generated by high speed rotation,is utilized to preload a high speed rotating workpiece at its normal operating speed or 20% overspeed in order to check whether the workpiece is safe and reliable.In oder to assist the design of an overspeed rotor test machine,the rotor system of the overspeed rotor test bed was simulated by using the finite element method.The vibration characteristics of the machine were analyze comprehensively and the factors that may cause damage to the system were investigated according to the simulation and experiment results,wich provides a theoretical basis for the dynamic analysis of the test,so as to achieve the optimization and upgrading of the design scheme.

overspeed;testingmachine;simulatedrotor;modalanalysis

1007-6735(2017)04-0329-05

10.13255/j.cnki.jusst.2017.04.005

2017-03-23

王浩琦(1993-),男,碩士研究生.研究方向:機械優化設計.E-mail:wqhj5436@sina.cn

沈景鳳(1968-),女,副教授.研究方向:機械設計及理論,CAD/CAE,虛擬設計等.E-mail:799441296@qq.com

TH 122

A