基于Petri網的生產系統建模與分析研究

秦江濤

(上海理工大學 管理學院,上海 200093)

基于Petri網的生產系統建模與分析研究

秦江濤

(上海理工大學 管理學院,上海 200093)

針對生產管理模式的選擇及Petri網建模規模較小等問題,根據生產物流控制的原理,在對基本制造單元進行模塊化建模的基礎上,應用模塊化、層次化的技術構建了推式、拉式等生產管理模式的Petri網模型,然后應用參數化的技術對模型進行了改進,應用IDEF1X方法(icam definition methods,IDEF系列分析方法中的數據建模方法)對著色Petri網的顏色集進行了設計,彌補了Petri網建模的不足,并通過對這些方法的集成應用,建立了具有較強通用性的大規模復雜生產系統的Petri模型.最后,通過直接對所建Petri網模型的仿真和對仿真過程中所采集數據的統計計算,對生產系統的性能進行了分析,驗證了上述建模方法的正確性和通用性.該方法為制造企業進行生產模式選擇提供了有效的工具.

Petri網; 生產系統建模; 性能分析; 模塊化; IDEF1X; 仿真

目前,制造企業中存在多種生產管理模式,這些生產管理模式各有優缺點,并且具有不同的適用條件和局限性.即使對于同一種生產管理模式來說,當環境因素(原材料供應、訂單需求、機器故障等)發生變化時,原來最優的生產管理模式也可能不再最優.因此,對于制造企業而言,如何選擇適合企業自身特點的生產管理模式就顯得尤為重要.大多數學者對各類生產管理模式研究都關注于概念介紹和分析,取得了很多成果,但對于企業如何通過某些有效的方法和工具選擇適合自身特點的生產管理模式,這方面的研究則略顯不足[1-5].

生產系統由于其自身的特點和復雜性,直接試驗的方法具有一定的風險,通過數學方法建模研究往往又很困難,因此,基于模型的仿真研究是分析和設計生產系統的有效工具.Petri網是用于描述分布式系統的一種模型,它既能描述系統的結構,又能模擬系統的運行,提供了比其他建模工具更為豐富的模型信息,現在越來越多地應用到制造系統仿真、調度、控制建模及性能分析中[6].但在生產系統的仿真方面,Petri網常常只被用于調試、驗證和分析系統的邏輯正確性,或者僅應用于對問題進行描述,而在分析時卻需使用其他仿真軟件(Witness,Arena等)來進行[7-9].顯然,運用其他仿真軟件進行后續分析必須重新建模,這樣則無法避免出現歧義或語義的改變,無法確保前后兩個仿真軟件所研究的生產系統是一致的.另外,從目前Petri網的應用來看,它還只是一種小規模的、針對于某個具體問題的建模工具.大規模復雜系統節點眾多,模型龐大,而且系統的組合狀態數會隨節點數呈指數增長,出現所謂的組合爆炸問題,如果單純使用Petri網進行建模研究則存在很大的局限性.

因此,本文嘗試運用模塊化與層次化技術,以及IDEF1X (icam definition methods,IDEF系列分析方法中的數據建模方法)等技術和方法,對Petri網的建模能力進行擴展[10].利用CPN tools工具[11-12],首先對生產系統進行建模,然后通過對所建Petri網模型的直接仿真,對不同生產管理模式的生產系統性能進行分析.試圖建立一種工程化的方法,對復雜的生產系統進行分析、設計、建立模型,為制造企業選擇適合自身特點的生產管理模式提供有效的方法和工具.

1 基于生產管理模式的Petri網建模

1.1 生產管理模式

目前,制造企業中存在多種生產管理模式,從生產物流控制的角度,可歸結為以物料需求計劃(material request planning,MRP)為代表的推式(Push)管理模式和以準時生產制(just in time,JIT)為代表的拉式(Pull)管理模式,以及由這兩種方式相結合而形成推拉(Push / Pull)混合管理模式.

推式管理模式采用集中式控制方式,通過對未來需求的預測來組織生產.拉式管理模式采用分散式控制方式,生產根據實際需求來組織.兩種管理模式各有長短,因此人們一直探索如何集成二者的優點,將它們有機結合起來,CONWIP (constant work in process)管理模式就是這樣一種方法.在大規模定制(mass customization,MC)生產環境下,在區分客戶需求中的共性與個性成分時,需要確定大規模定制中產品的區分點.產品區分點也稱為客戶訂單分離點(customer order discoupling point,CODP),也是企業由基于預測的庫存生產,轉向客戶定制需求的定制生產的轉換點.因此,通過客戶訂單分離點可以把推式和拉式兩種管理模式有機結合起來,形成能滿足大規模定制生產的生產管理系統[13-15].

1.2 基本制造單元的模塊化Petri網模型

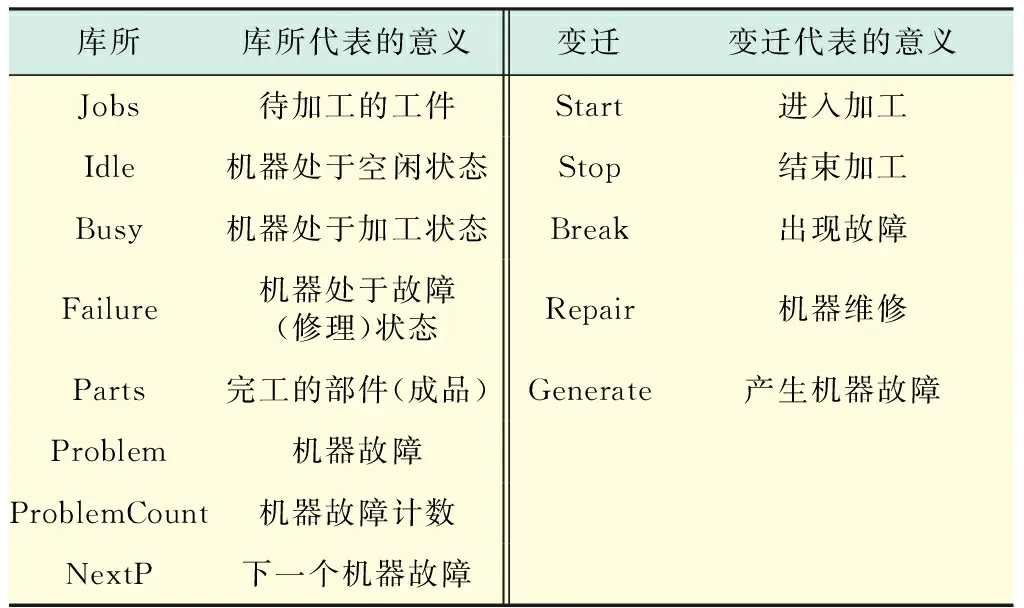

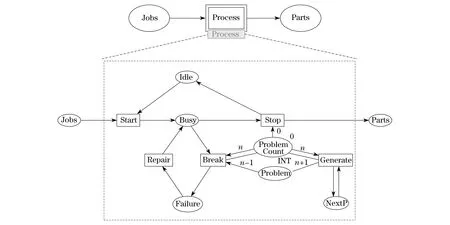

基本制造單元是生產系統的構成元素,因此,本文首先構建基本制造單元的Petri網模型.一般地,基本制造單元的Petri網模型[6,16]如圖1所示(見下頁),模型中的庫所和變遷所代表的意義如表1所示(見下頁).

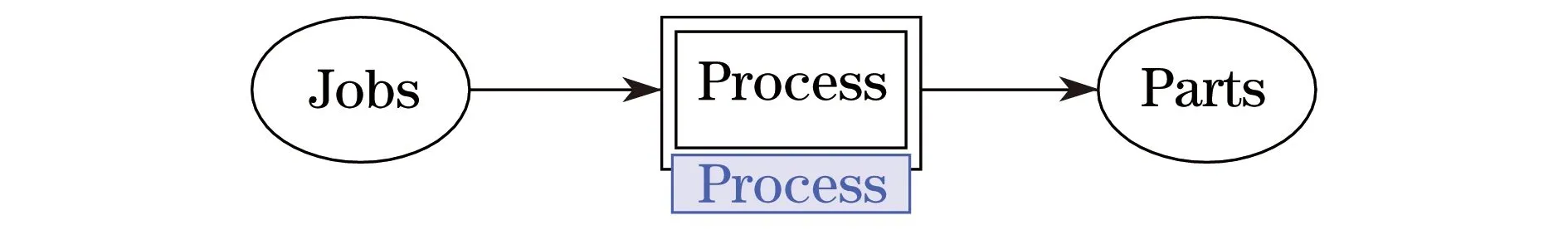

顯然,上述Petri網是一個廣義隨機Petri網(generalized stochastic Petri nets,GSPN).當生產系統比較龐大,構成生產系統的制造單元比較多,產品的工藝路線復雜,利用上述基本制造單元的Petri網模型來建立生產線和制造系統的Petri網模型將會出現巨大的困難.對于這樣的模型,即使我們能夠生成出來,使用和理解這樣的圖形也是非常困難的,幾乎不可能基于這種模型進行討論、決策和實施.因此,在不影響上述基本制造單元的Petri網模型的結構和行為的前提下,根據Petri的抽象折疊原理[17],運用模塊化技術,對上述基本制造單元的Petri網模型進行抽象,對上述基本制造單元的Petri網模型進行“元素”化的表示.例如,對圖1所示的模型進行抽象所得到的模型如圖2所示.

在圖2所示模型中,庫所Jobs和Parts所表示的意義不變,即分別表示制造單元加工前的工件和被制造單元加工完工后的產品(或半成品).與單實線矩形所表示的變遷不同的是,雙實線矩形所表示的變遷Process即為“替換變遷(substitution transitions)”,它類似于模塊化技術中的“模塊”,它抽象概括地描述了制造單元的加工功能.為了清楚地表示基本制造單元模型的抽象過程,圖3描述了這樣的抽象過程,把圖1的模型放在下方進行對照,即圖1模型中虛線框內的部分由“替換變遷”進行表示.

圖1 一個基本制造單元的Petri網模型Fig.1 Petri net model of a basic manufacturing unit

庫所庫所代表的意義變遷變遷代表的意義Jobs待加工的工件Start進入加工Idle機器處于空閑狀態Stop結束加工Busy機器處于加工狀態Break出現故障Failure機器處于故障(修理)狀態Repair機器維修Parts完工的部件(成品)Generate產生機器故障Problem機器故障ProblemCount機器故障計數NextP下一個機器故障

圖2 制造單元的模塊化Petri網模型Fig.2 Modularization Petri net model of the basic manufacturing unit

上述基本制造單元的模塊化抽象模型,給出了實際制造單元的模型化表示,即一個制造單元可以由一個制造加工模塊(即替換變遷“Process”)和一個輸出緩沖(庫所“Parts”)的組成表示,其中制造加工模塊可以包含工件在模塊內的等待和加工過程,可以由一臺機器組成,或者由一組機器并聯或串聯組成,或者是一組機器組成的子系統.因此,在不需要仔細分析制造單元內部結構和活動的情況下,可以用上述模塊化抽象模型來描述基本制造單元.

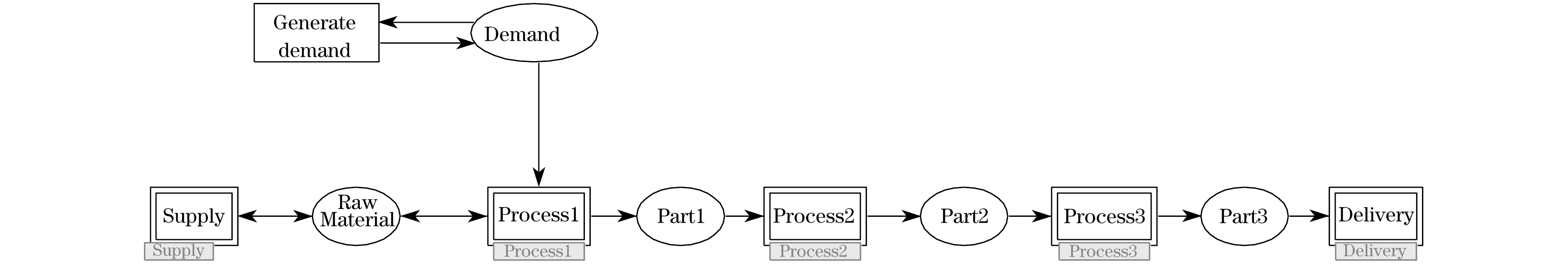

由此,根據上述模塊化的制造單元以及推式生產管理的原理,可以建立推式生產管理模式的Petri網模型如圖4所示.

圖4中,替換變遷Processi(i=1,2,3)表示第i個制造單元(生產車間或工序).每個制造單元的行為是相似的,但每個制造單元的可用資源數以及它們對工件的加工時間等都可能是不相同的.制造單元所對應的子圖如圖1所示,這里不再贅述.庫所Parti(i=1,2,3)表示第i個制造單元加工完成的工件.庫所RawMaterial表示生產所需的原材料,替換變遷Supply模擬原材料的供應過程;變遷GenerateDemand模擬客戶需求的到達狀態,它和客戶訂單到達系統的時間延遲相關聯,按照所關聯的時間延遲分布在庫所Demand中產生令牌;庫所Demand表示客戶需求(銷售訂單),庫所中的令牌數為當前尚未滿足的訂單數,即當前的缺貨數.替代變遷Delivery模擬產品的銷售交貨過程.由于不影響問題的討論,替換變遷Supply和替代變遷Delivery所描述的系統行為及其子圖本文不再展開.根據前面對推式生產過程的分析可知,圖4模型所描述的系統行為是:當客戶訂單到達系統后,根據客戶需求產生生產任務進入首道工序Process1排隊進行加工,完成一道工序后,工件按預定流程進入下一道加工工序,直到完成所有加工工序,最后進入交貨階段完成產品銷售.

同樣,根據上述原理可以建立拉式生產管理模式的Petri網模型如圖5所示.

圖3 基本制造單元抽象的Petri網模型Fig.3 Abstract Petri net model of the basic manufacturing unit

圖4 推式生產管理模式的Petri網Fig.4 Petri net model of the pushing-type production management

圖5 拉式生產管理模式的Petri網Fig.5 Petri net model of the pulling-type production management

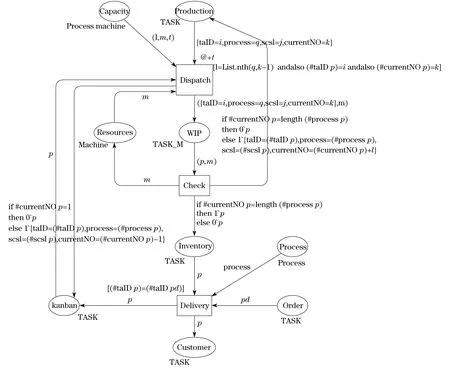

圖5中,除庫所Cardi(i=1,2,3)外,其他替換變遷(及其子圖)、變遷,及庫所的含義均與圖4中的相同.圖5所示的拉式生產控制模式的Petri網模型與圖4所示的推式生產控制模式的Petri網模型關鍵的區別在于增加了表示看板的庫所Cardi(i=1,2,3).顯然,拉式生產控制模式Petri網模型與推式生產控制模式的Petri網模型的系統行為截然不同.在拉式生產控制模式Petri網模型中,當客戶訂單到達系統后,如果系統中有滿足客戶的產品(即庫所Part3中有相應的令牌),替換變遷Delivery在進行交貨的同時產生相應的看板(即在庫所Card3中產生令牌),對上一道工序發出生產指令;上一道生產工序使能條件下(即有相應的原材料和看板指令),激發進行生產時重復相應的動作,這樣從最后一道工序開始,逐步向上一道工序“拉動”發出生產指令.顯然,從庫所RawMaterial開始,經過變遷Process1,Process2,Process3到達庫所Part3,反映了生產過程中物流過程;而從庫所Card1直到Card3,反映了觸發生產(或補貨)的信息傳送過程.

依此類推,可以建立CONWIP模式以及推拉混合模式等不同生產管理模式和不同生產控制策略的Petri網模型,限于篇幅和不影響問題的討論,故不再展開.

2 生產系統Petri網建模

2.1 參數化的模型改進

在前面所建立的不同生產管理模式的模型中,每個制造單元(Process)的行為是相似的,因此,這些制造單元的子模塊應該可以復用,即這些制造單元可以調用一個公共模塊來實現各個制造單元的功能(即每個制造單元得到一個自己的公共模塊實例).但由于每個制造單元可用的資源(如機器設備)以及每個制造單元對不同工件的加工時間等都可能不相同,在目前的情況下,這些制造單元直接調用一個公共模塊將只能得到一個相同的公共模塊實例,這顯然與系統的定義不一致.因此,必須把每個制造單元可用的資源以及每個制造單元對不同工件的加工時間等環境因素參數化,對前面所建立的不同生產控制模式的Petri網模型進行參數化調用改進,才能實現不同制造單元的差異化調用.推式生產管理模式的參數化調用改進如圖6所示.

在圖6的模型中,對每個表示制造單元增加了兩個庫所,一個庫所(Resource)表示制造單元的資源數,另一個庫所(Processtime)表示加工每個產品的加工時間.同樣,可以對其他生產控制模式的Petri網模型進行改進,本文不再一一列出.

圖6 推式生產管理模式改進后的Petri網Fig.6 Improved Petri net model of the pushing-type production management

但是,這種改進還不能滿足工程化的應用需要.在實際的生產系統中,一個成品或半成品是經過一系列工序加工而得到的,這一工序序列是根據產品的技術約束條件在工藝設計時確定的.如在半導體的生產中,其工序數將到達120個以上[18].一般地,某一工序還可以采用多種方法進行加工(當然加工的結果是相同的),而且不同產品的工藝流程也各不相同.這樣,不同產品的不同工藝流程便構成了一個復雜網絡.即使采用上述模塊化的方法,理論上可以逐一地描述每個生產工藝流程,但這樣的模型將是不可閱讀和進行分析的.而當產品或工藝流程等需要變更時,對這樣的模型進行修改也非常困難.因此,不僅需要對每個制造單元可用的資源以及每個制造單元對不同工件的加工時間等環境因素進行參數化改進,同時還必須對產品的工藝流程也進行參數化改進.對圖6所示的推式生產管理模式的Petri網模型進行產品的工藝流程參數化改進后的模型如圖7所示.

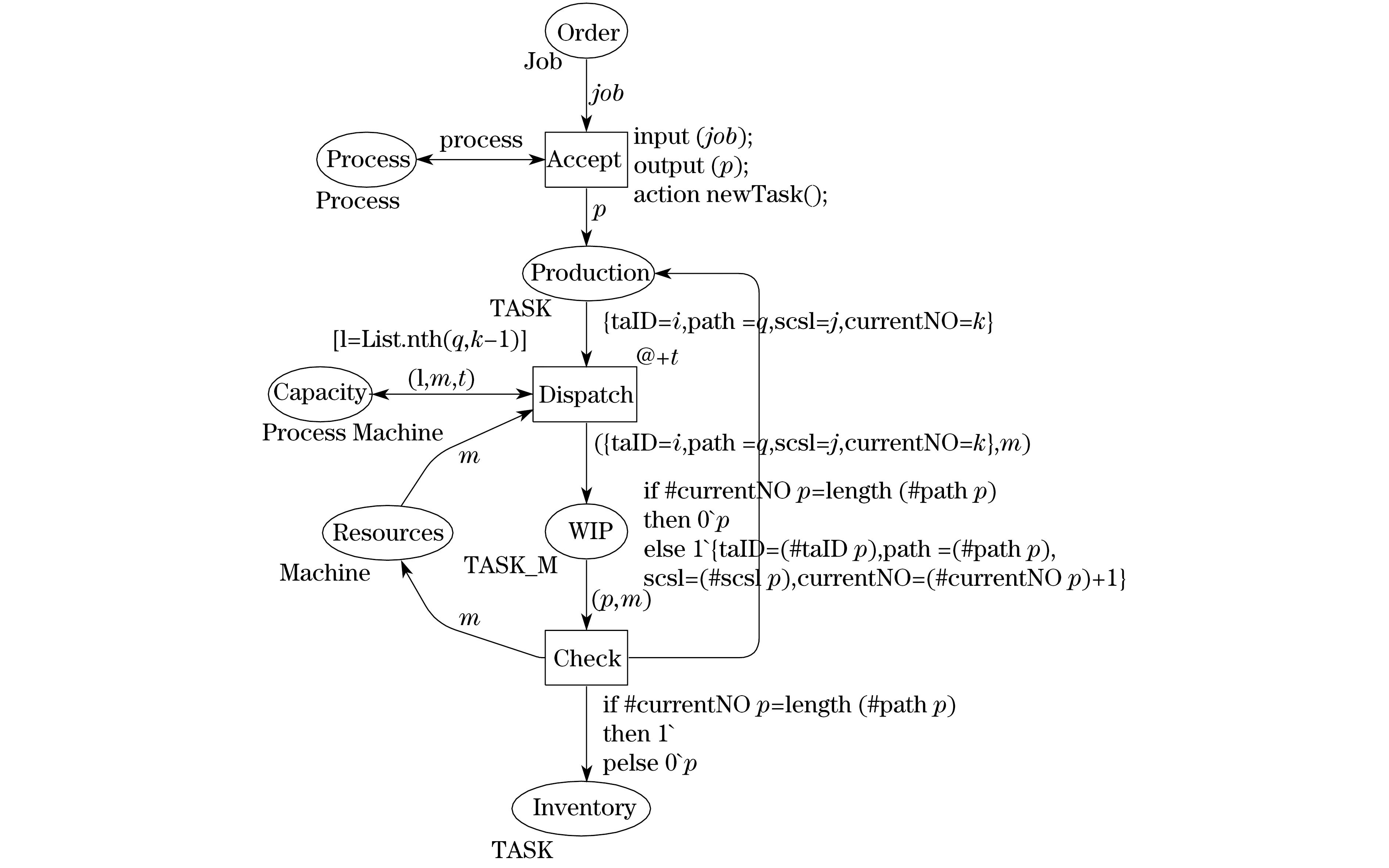

在圖7模型中,變遷Accept表示工件的工藝設計過程,形成工件的加工工序序列.變遷Dispatch表示工件投產過程.變遷Dispatch激發時,將根據庫所Production中的令牌所表示的當前加工工件,在庫所中查詢相應的加工時間t,變遷的時間延遲@+t在輸出庫所WIP中生成所需加工時間戳的令牌.變遷Check檢測相應完工的工件是否完成所需的加工工序:如未完工,則繼續加工;如完工,則入庫,全部加工任務完成.圖7模型中庫所的含義如表2所示.

圖7 參數化后的推式生產管理模式Petri網模型Fig.7 Parameterized Petri net model of the pushing-type production management

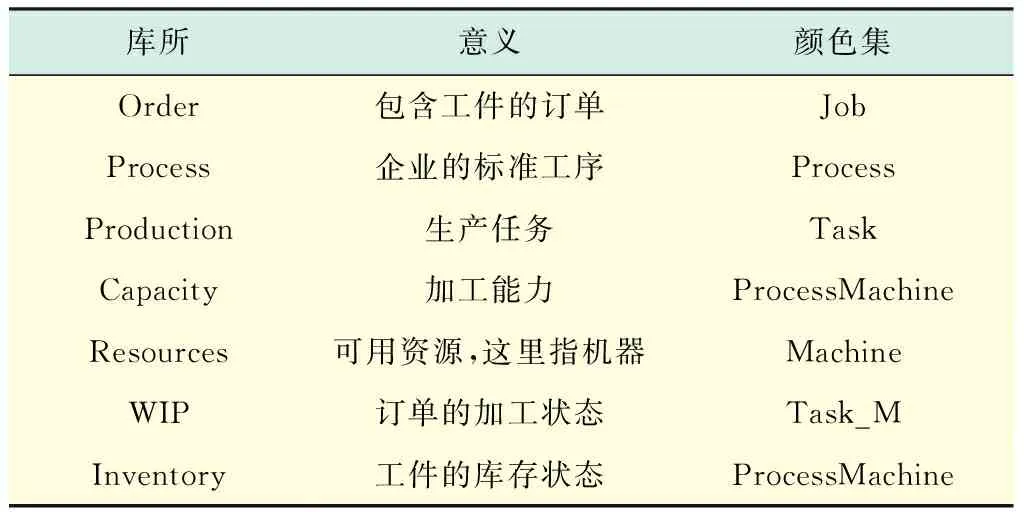

庫所意義顏色集Order包含工件的訂單JobProcess企業的標準工序ProcessProduction生產任務TaskCapacity加工能力ProcessMachineResources可用資源,這里指機器MachineWIP訂單的加工狀態Task_MInventory工件的庫存狀態ProcessMachine

同樣,根據上述原理對拉式生產管理模式的參數化調用改進如圖8所示(見下頁).

同理,可以對CONWIP模式以及推拉混合模式等不同生產管理模式和不同生產控制策略的Petri網模型進行改進,限于篇幅和不影響問題的討論,故不再展開.

2.2 著色Petri網的顏色集設計方法

在應用Petri網進行建模時,為了減少Petri網的節點數,在基本Petri網中引入“顏色”概念后,大大地增強了Petri網的表達能力.但是,正如Petri網的特點所體現的,Petri網在建模過程中注重的是業務流程的刻畫和表現.盡管它通過庫所把數據和活動較好地集成在一個整體中,但卻沒有給出相應的方法來定義和規范庫所及庫所的顏色集.在進一步應用Petri網模型進行深入的研究分析中(特別是后面直接對Petri網仿真進行定量分析),庫所的顏色集定義直接影響到后續研究工作的進行.如果等到后面碰到問題再回過頭來修改前面建立的模型,反反復復,不僅容易出現混亂,也大大地降低了工作的效率,不利于解決大規模復雜系統的問題和工程化的應用.例如圖7和圖8的模型僅給出該基本制造單元需要涉及到工件、機器等實體對象,而對于工件、機器等這些實體對象該如何定義和規范則未涉及.從本文后面應用Petri網對生產系統的研究中可以看出,工件的“類型”、“型號”、“工藝要求”,機器的“加工能力”以及機器對工件的“加工時間” 等數據是應用Petri網仿真來分析制造系統性能所必須的數據.如果等到發現缺少這些數據時,顯然現階段所做的工作就需要重新修改,現在所定義的顏色集則需要重新定義,甚至為了保證模型的一致性可能還需要對模型進行修改,Petri網模型則需要重新驗證,這些都需要大量的時間和精力.

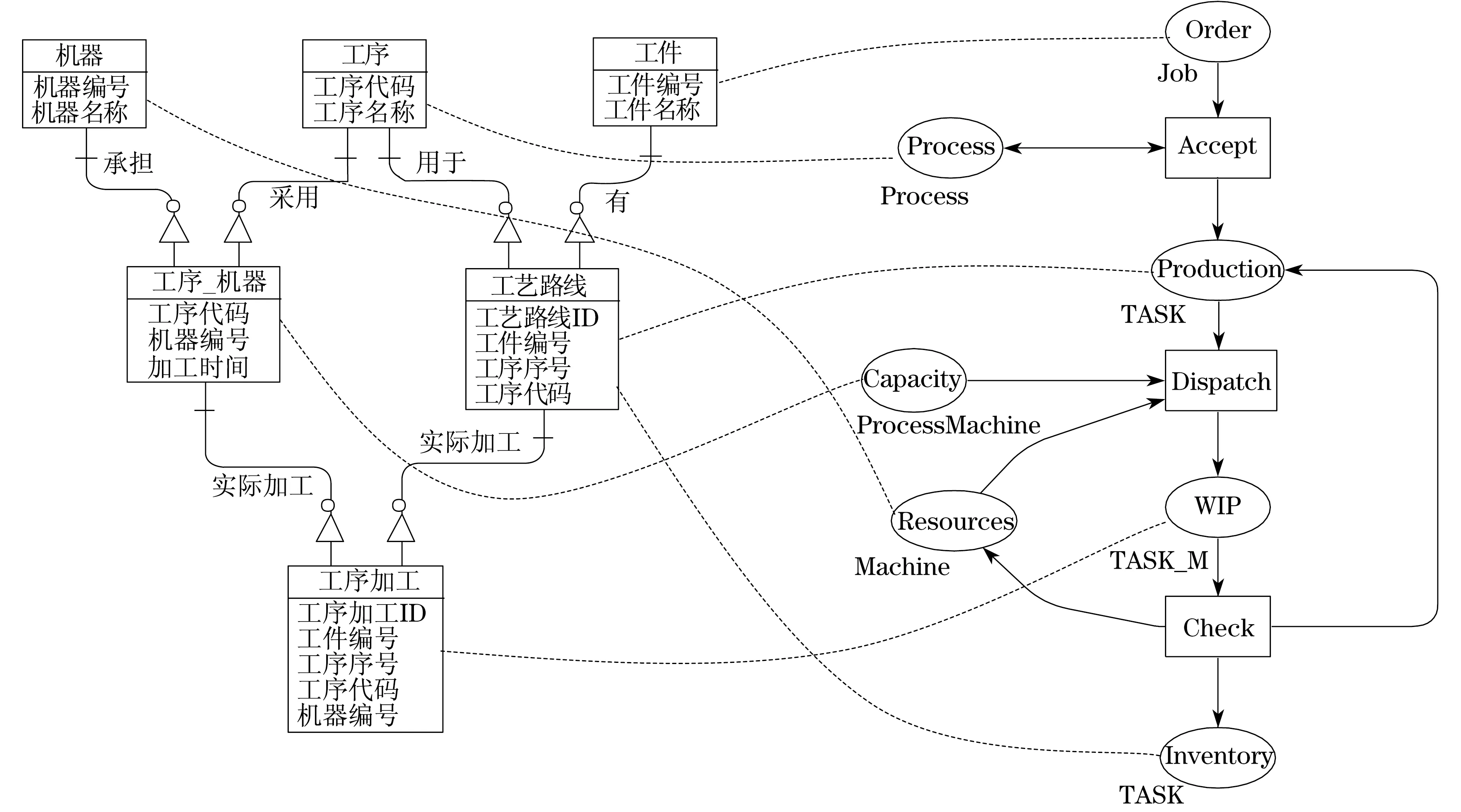

對于數據模型的建立,有許多表達方法,本文應用成熟的IDEF1X方法[19].圖9(見下頁)顯示了應用IDEF1X方法建立的上述生產系統的數據模型(為了使模型簡潔直觀,且不影響問題的討論,圖9的模型中僅給出必要的部分),同時直觀地顯示了IDEF1X模型中的實體與Petri網模型(圖7)中庫所顏色集之間的對應關系(圖中用虛線表示這種對應關系).

圖8 參數化后的拉式生產管理模式Petri網模型Fig.8 Parameterized Petri net model of the pulling-type production management

圖9中Petri網模型顏色集Machine,Process,Job,ProcessMachine,Task,Task_M分別與IEDF1X模型的實體“機器”、“工序”、“工件”、“工序_機器”、“工藝路線”、“工序加工”對應,標準元語言的顏色集描述如下:

colset Route=list STRING;

colset Machine=INT;

colset Process=product INT * STRING;

colset Job=product INT * STRING;

colset ProcessMachine=product INT*INT*INT;

colset Task=record taID:INT*path: Route *scsl:INT*currentNO:INT timed;

colset Task_M=product Task*INT timed;

2.3 復雜生產系統建模

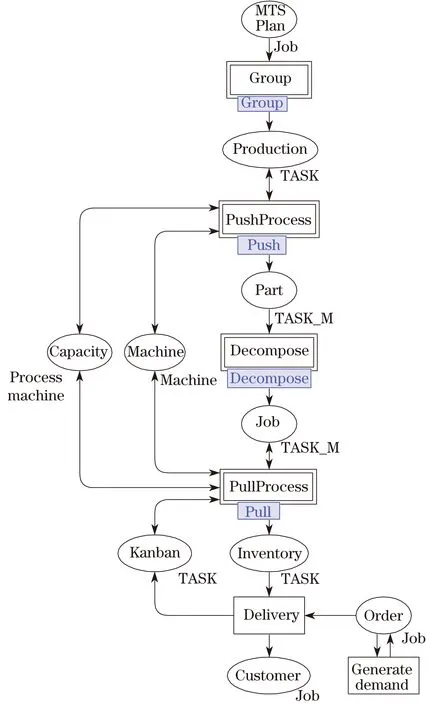

根據上述改進后的各種生產管理模式的Petri網模型,可以建立滿足推、拉生產管理模式及其混合管理模式生產需要的生產管理系統的Petri網模型,如圖10所示.在模型中,替換變遷PushProcess和PullProcess分別表示上述推式和拉式的生產過程,替換變遷Group表示成組生產過程.根據生產管理的需要和組織方式,模型中在客戶訂單分離點之前采用推式的大批量生產方式,在客戶訂單分離點分離之后采用拉式的定制化生產方式,因此,替換變遷Decompose實現從成組生產到定制生產的拆分,它是替換變遷Group的還原過程.其他庫所和變遷所表達的含義與前面的模型相同.

上述通過模塊化技術建立的生產系統的Petri網模型的優點是每張圖中的結點數相對較小,便于直觀理解和把握.當然,在模塊化的Petri 網模型中,結點總數并未減少,圖數增加了,又增加了圖和圖之間的關系,因此也會帶來一些需要解決的問題.因此,在應用模塊化技術進行層次化的Petri網設計時,為保證企業流程的系統特性不變,不僅要保證父、子網之間的輸入輸出接口是一致的,而且還要保證父、子網的性質不變,父、子網的行為在模塊化前后保持一致,因此應特別注意子網的限制和約束.

圖9 數據模型(IDEF1X)與Petri網模型對應關系圖Fig.9 Correspondence relationship of the IDEF1X model and Petri net model

圖10 生產系統Petri網模型Fig.10 Petri net model of the production system

顯然,上述所建立的生產系統Petri網模型具有較強的通用性,不會隨著機器數、工件數及其工序數的變化而發生變化.當模型中機器數、工件數及其工序數發生變化時,只要設置模型的初始值即可,而無需對模型的結構作任何改動,這也為利用Petri網模型進一步深入研究分析實際的生產系統的系統結構特征及其性能特點等奠定了基礎.

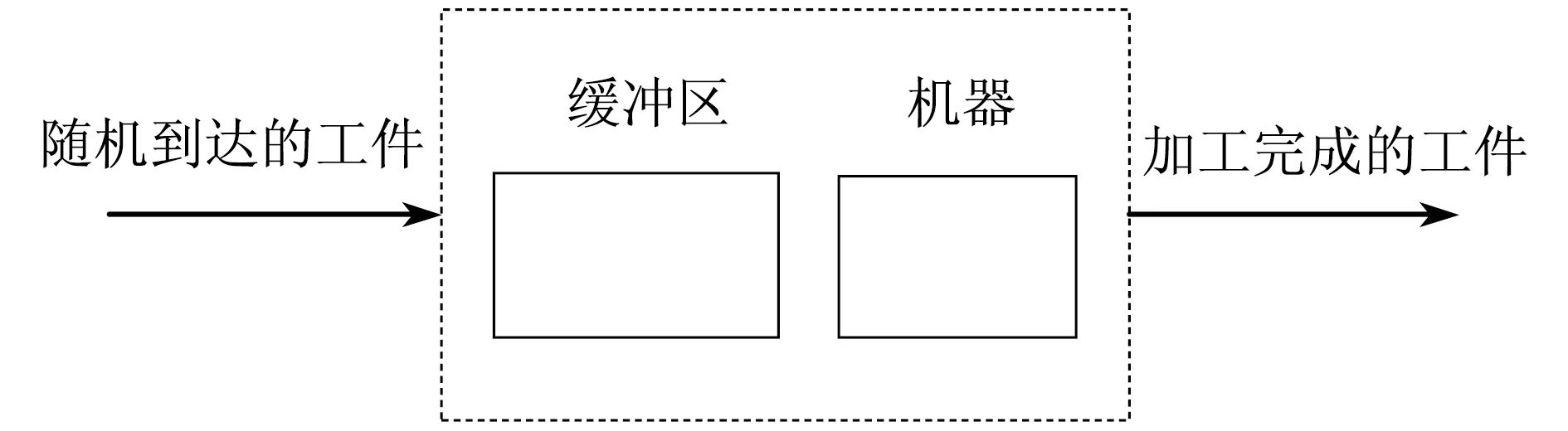

3 基于Petri網仿真的生產系統分析

生產系統模型作如下假設:生產系統中機器性能相同,可用機器數為M;輸入緩沖區的容量為K,輸入緩沖區中工件的排隊方式(如先進先出、后進先出等)對生產系統的性能不會產生影響;當系統中已有K+M個工件(即K個工件正在緩沖區中排隊等候加工,M個工件正在機器上接受加工)時,則到達生產系統需要接受加工的工件另做處理;需要加工的工件到達系統的概率為p,與系統中工件是否加工完成無關;系統中機器對工件的加工時間為q,工件被加工完成后即刻離開生產系統.該生產系統如圖11所示.

圖11 生產系統示意圖Fig.11 Production system

生產過程不僅受到系統中可用的機器數M及其加工效率、系統輸入緩沖容量K等可控因素的影響,還受到原材料的供應、機器的設備故障等不可控因素的干擾.為便于說明問題,下面仿真時不可控因素僅考慮原材料的供應、機器的設備故障及其組合對生產系統的影響,其他因素因不影響問題的討論,不再一一展開.其次,為了對各種生產管理模式進行評價,本文采用下面的性能指標進行分析:平均在制品數量、平均生產率、平均等待時間、平均作業率.

為了進行性能指標的分析,如果將上述模型用其他仿真軟件進行分析,很難避免在轉換過程中不出現語義的改變.而利用CPN Tools中的“監視器(monitor)”等功能來采集在仿真過程中Petri網產生的數據信息,則可以通過對上述所建Petri網模型的直接仿真來實現生產系統的性能分析.“監視器”并不改變Petri網模型的任何結構,它只是被用來觀察、檢查、控制,或修改(如某一個特定值的變量綁定到變遷時更新數據文件時)Petri網的仿真運行時的一種觀測設置.這樣,根據需要設置好相應的“監視器”并定義好相應的函數后,通過對仿真過程中采集到的相應庫所中隊列的平均長度、庫所內的令牌總數、變遷的激發次數、變遷的激發時刻等數據進行相應的統計分析計算,從而實現上述性能指標的分析.

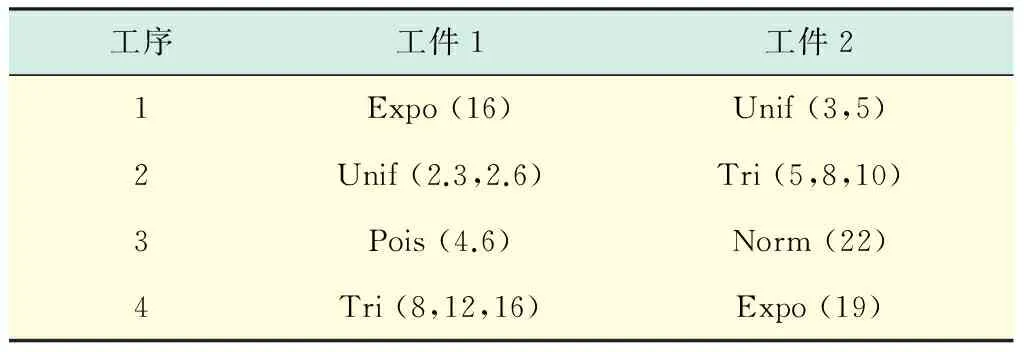

仿真時,工件到達系統的概率p假設服從均值為54的指數分布,生產系統中機器對工件的加工時間q見表3.

表3 工序對工件的加工時間Tab.3 Processing time

應用CPN Tools進行仿真時,為了得到有意義的結果,本文用1 000個時間單位來表示1個具體的現實時間(分鐘).表3中的Expo()表示指數分布,Unif ()表示均勻分布,Norm()表示正態分布,Pois ()表示泊松分布,Tri() 表示三角分布.

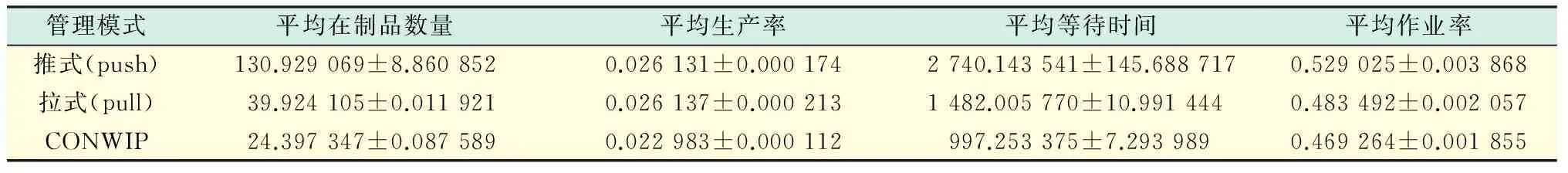

原材料的供應無約束、機器設備無故障的仿真結果見表4.

表4 設備無故障的仿真結果(置信區間90%)Tab.4 Simulation result without mechnical failure (confidence interval 90%)

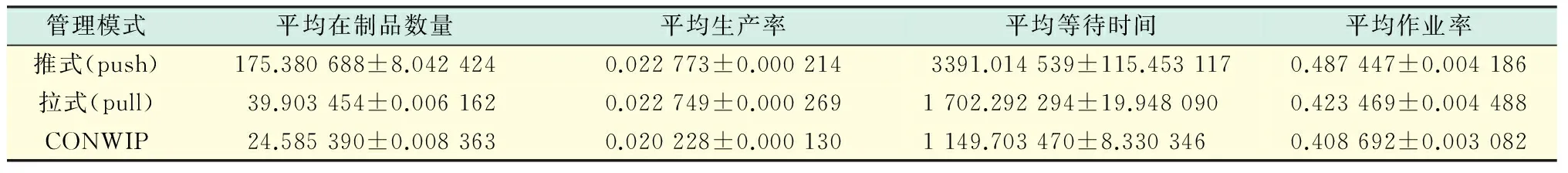

在原材料的供應無約束但設備有故障的情況下(假設工序3發生故障,其故障發生概率服從均值為140的指數分布,維修時間服從均值為20的指數分布),其仿真結果見表5.

表5 設備有故障的仿真結果(置信區間90%)Tab.5 Simulation result in the case of mechnical failure (confidence interval 90%)

同理,可以根據不同的需求組合成不同的方案進行仿真.而在按照不同的需求組合進行仿真時,如上所述,無需對模型的結構作任何改動,只需要設置模型的初始值和對相應的參數進行調整即可.同時,通過對Petri網模型直接仿真得到的性能指標分析,我們可以對不同生產模式的特點進行評價.例如,從仿真的結果可以看出,對于上述特定環境下的生產系統,在Push生產管理模式下,因為是按計劃生產,機器產能得到了較好的利用,但在制品數量較高,高庫存的在制品數量并未給系統帶來高產出,工件在系統中的等待時間卻大大增加了;由于原材料的供應無約束,如果采用最優混合策略:即在生產線的初始階段采用推式生產模式,而在其后續階段采用拉式生產管理模式,其仿真結果也并未表現出最優.而且,如果采用大規模定制的策略:即把客戶訂單分離點逐步從供應商端向客戶端后移,仿真結果也未表現出趨勢性或規律性的反應.

4 結 論

首先,上述基于Petri網的生產系統的仿真表明:對于各種生產模式來說,盡管每一種生產管理模式都有自身的特點,但在實際的生產過程中,制造企業應根據自身的特點和具體的生產環境來進行選擇,因此,一個能幫助制造企業有效地進行生產模式選擇的方法和工具就顯得十分必要.

其次,對于生產系統的建模來說,由于基本Petri網(包括著色賦時Petri網)只是一個沒有任何子結構的平面結構,并沒有任何機制來支持層次化建模,不能表達系統的層次結構,其弱點是試圖用一個大而全面的平面網結構來刻畫系統的所有行為,這種平面的Petri網模型通常也不便于管理.例如用這種平面結構的Petri網對上述生產管理模式和生產系統進行建模,如果在一個平面中把所有的細節都表達出來,可能需要用到數百個甚至更多的庫所、變遷.因此本文通過應用模塊化、層次化及參數化的技術和IDEF1X方法,彌補了進行大規模的復雜系統建模時基本Petri網容易出現的模型龐大、系統節點過多的不足.本文在對基本制造單元進行模塊化建模的基礎上構建的不同生產管理模式及生產系統的Petri網模型,在不丟失系統任何本質含義前提下簡化了系統模型,而且通過應用參數化技術,使所建立的Petri網模型具有較好的靈活性和通用性.不過,從解決大規模復雜系統的生產管理模式選擇的角度來看,本文所選擇的實例顯得有些單薄.

第三,在應用廣義隨機Petri網進行系統的性能分析時,通過直接對所建生產系統的Petri網模型進行仿真,避免了先應用Petri網建模而后應用其他仿真軟件進行仿真可能出現的歧義.因此,本文的研究方法具有普遍意義,也為制造企業進行生產模式選擇提供了有效的工具.

[1] 林勇,樂曉娟,付秋芳.Push/Pull和CONWIP/Pull 生產控制模式對比分析[J].工業工程,2006,9(2):6-10.

[2] 易樹平,蒲驥,高慶萱,等.基于賦時Petri網的成組生產單元緩沖區建模[J].工業工程與管理,2009,14(6):7-11.

[3] 吳繼蘭,邵志芳,韓景倜,等.完全自產情境下的推拉組合式生產鏈協同規劃[J].計算機集成制造系統,2016,22(3) :806-812.

[4] 潘春榮,黎良.基于可重入加工組合設備的建模與調度研究[J].系統仿真學報,2016,28(4):772-782.

[5] 康杰,李良.基于Petri網的CONWIP控制系統的建模與仿真[J].西南交通大學學報,2009,44(4):620-624.

[6] 秦江濤,任上.基于Petri網仿真的隨機制造單元性能分析研究[J].計算機應用研究,2013,30(8):2364-2367.

[7] 顧軍,羅軍舟,曹玖新,等.基于排隊Petri網的服務系統性能建模與分析方法[J].計算機學報,2011,34(12):2435-2455.

[8] 劉斌,張建東,李杜娟,等.基于Petri網理論的FC-AE-ASM建模與性能分析[J].計算機應用研究,2011,28(3):1092-1094.

[9] 林闖.隨機Petri網和系統性能評價 [M].2版,北京:清華大學出版社,2005.

[10] 郝克剛,丁劍潔.層次結構的Petri網[J].計算機科學與探索,2008,2(2):123-130.

[11] VAN DER AALST W,STAHL C.Modeling business processes:a petri net-oriented approach[M].Cambridge:MIT Press,2011.

[12] JENSEN K,KRISTENSEN L M.Coloured petri nets:modeling and validation of concurrent systems[M]Berlin:Springer-Verlag,2009.

[13] WANG D,CHEN X,LI Y.Experimental push/pull production planning and control system[J].Production Planning & Control,1996,7(3):236- 241.

[14] 祁國寧,顧新建.大批量定制原理及關鍵技術研究[J].計算機集成制造系統-CIMS,2003,9(9):776-783.

[15] 顧新建,徐福緣,顧新建,等.面向大批量定制的產品設計方法研究[J].中國機械工程,2002,13(10):844-847.

[16] 江志斌.Petri網及其在制造系統建模與控制中的應用[M].北京:機械工業出版社,2004.

[17] 吳哲輝.Petri網導論[M].北京:機械工業出版社,2006.

[18] 江志斌.半導體芯片制造系統建模與優化調度控制[M].上海:上海交通大學出版社,2011.

[19] 陳禹六.IDEF建模分析和設計方法[M].北京:清華大學出版社,2000.

(編輯:丁紅藝)

Modeling and Analysis of Production Systems Based on the Petri Net

QIN Jiangtao

(BusinessSchool,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China)

Aiming at the option of production management model and the solution of problems such as the small scale of Petri net modeling,etc.,according to the principle of production logistics control,basing on the modular modeling of the basic manufacture unit,as well as applying the modular and hierarchical techniques,the Petri net production management models of push type,pull type,etc.were built.Then the parametric technology was used to make improvement in the model,and the design of a color set of the colored Petri net was made with the application of the IDEF1X method (icam definition methods,data modeling method in IDEF series analysis method) to make up the shortcomings of Petri net modeling.The Petri model for a large scale complex production system with a stronger universality was established through the integrated application of these methods.At last,the performance of the production system is analyzed by the Petri net model’s simulation and the statistical calculation of the data collected in the simulation process.The correctness and universality of the above modeling methods were tested and verified.The method can serve as an effective tool for manufacturing enterprises in choosing production models.

Petrinet;productionsystemmodeling;performanceanalysis;modularized;IDEF1X;simulation

1007-6735(2017)04-0358-10

10.13255/j.cnki.jusst.2017.04.010

2017-03-06

教育部人文社科基金資助項目(14YJCZH218);上海理工大學博士啟動項目(1D-10-303-002)

秦江濤(1966-),男,副教授.研究方向:信息管理、先進制造系統等.E-mail:qinjiangtao_usst@126.com

TP 301.6

A