H2O對CO在0.5%PdZrO2/γ-Al2O3上催化燃燒特性的影響

劉 興, 呂小靜, 翁一武

(上海交通大學 機械與動力工程教育部重點實驗室,上海 200240)

H2O對CO在0.5%PdZrO2/γ-Al2O3上催化燃燒特性的影響

劉 興, 呂小靜, 翁一武

(上海交通大學 機械與動力工程教育部重點實驗室,上海 200240)

以0.5%PdZrO2/γ-Al2O3為催化劑,在所搭建的比例積分微分控制(PID)多功能實驗裝置上進行CO催化燃燒基礎特性實驗,分析了H2O對CO轉化率的影響,以及H2O體積分數的變化對CO轉化率和CO催化燃燒反應時間的影響.結果表明:H2O的加入大幅提升了CO在催化劑上的起燃溫度和燃盡溫度,增大了CO催化燃燒反應所需的活化能,且隨著H2O體積分數的增大,CO起燃溫度和燃盡溫度逐步升高;CO轉化率隨H2O體積分數的增加逐漸降低;CO反應穩定所需時間隨H2O體積分數的增大而增加;H2O的存在降低了催化劑的活性,抑制了催化燃燒的進行.

H2O; CO; 催化燃燒; 反應時間; 轉化率

通常將熱值低于6.28 MJ/m3的可燃合成氣定義為低熱值燃氣,這類燃氣具有儲量巨大、來源廣泛的特點[1].鋼鐵、石油生產過程中的高爐煤氣,煤礦開采過程中產生的瓦斯氣,木片氣、稻草氣、葡萄籽氣等生物質氣都是低熱值燃氣的重要來源.低熱值燃氣的可燃組分變動范圍大,可燃成分低,熱值低,利用傳統的點火燃燒方式很難使其熱值得到完全利用.低熱值燃氣若不加以利用直接排放到大氣中,不僅會造成能源的極大浪費,也對環境造成極大危害.

催化燃燒是可燃氣體在催化劑表面進行的無焰燃燒,因其擺脫了傳統火焰燃燒對氣體濃度的限制,因此是解決低熱值燃氣高效燃燒的重要途徑之一.耿孝儒[2]通過催化燃燒實驗對低濃度合成氣在Pd催化劑上催化燃燒的特性進行了分析,研究了流速、催化燃燒室入口溫度以及燃氣體積分數等對合成氣催化燃燒特性的影響.張園鎖等[3]利用數值模擬方法對一新型超低熱值燃氣催化燃燒室的特性進行了研究,分析了催化燃燒室催化劑負載量、預混氣體體積流量、燃燒室進口溫度和燃料體積分數等主要因素對催化燃燒反應特性的影響.蔡萬大[4]采用實驗研究的方法對低濃度CH4在碳化硅蜂窩陶瓷載體稀土催化劑上的催化燃燒特性進行了分析.

CO是低熱值燃氣的重要成分之一,占生物質氣可燃成分的9.8%~17.2%,在其他來源氣中也占到很高的比例.由于起燃溫度較低,在催化劑表面的吸附能力最強,CO的存在對低熱值燃氣的催化燃燒有著重要影響.孫路石等[5]采用實驗研究的方法對CO、H2、CH4在Pd/Al2O3、Pd/Ce/Al2O3、Pd/Mn/Al2O3和Pd/La/Al2O3催化劑上的催化特性進行了分析,并研究了基體和添加劑對催化劑活性的影響.秦曉楠[6]分別在Pd/CeO2/Al2O3、Ni/Al2O3、Ni/Ce0.5La0.5O2/Al2O3和Al2O3催化劑上對CO、CO/CH4、CO/H2和CO/H2/CH4進行了催化燃燒特性研究,對比了各催化劑對各燃氣的催化活性,分析了CO的存在對其他組分催化燃燒的影響.

研究表明,H2O對催化燃燒特性有著重要的影響[7-11].H2O的來源主要有兩類:一個是燃料自身攜帶的H2O,另一個是燃燒過程中產生的H2O.Persson等[7]利用紅外漫反射法研究了H2O對負載催化劑穩定性的影響,結果表明,H2O的加入大幅降低了催化劑的活性,同時降低了CH4的轉化率.van Giezen等[8]在研究H2O對CH4催化燃燒負載鈀催化劑活性影響時指出,H2O的加入提高了反應所需的活化能和CH4催化燃燒的起燃溫度,降低了CH4的轉化率.楊仲卿等[9]試驗研究了H2O對CH4在Cu/γ-Al2O3上催化燃燒特性的影響,指出H2O降低了催化劑活性和CH4的轉化率,并通過催化劑活性恢復實驗,驗證了H2O導致的催化劑活性的降低具有可恢復性.Kikuchi等[10]通過實驗研究,從吸附動力學出發,指出H2O占據催化劑表面活性空位是催化劑失活的主要原因.高典楠等[11]進行了H2O對于負載型Pd/Al2O3催化劑的催化性能實驗,結果表明,H2O抑制了催化燃燒的進行,停止加水吹掃后,催化劑性能會有部分恢復.催化活性隨著H2O體積分數的增大而降低.

綜上所述,H2O在不同反應條件下對CO或可燃氣體的催化燃燒特性都有不同程度的影響.為了充分掌握H2O對CO的催化燃燒特性,筆者在所搭建的比例積分微分(PID)控制多功能實驗臺上,以0.5%PdZrO2/γ-Al2O3為催化劑,進行CO催化燃燒基本特性實驗,研究了H2O對CO轉化率的影響以及H2O體積分數對CO催化燃燒反應時間的影響,由于實驗研究是針對單一組分的CO展開的,CO在催化燃燒的化學反應中并沒有H2O的參與,為了創造H2O存在的環境,研究H2O存在對CO催化燃燒特性的影響,采用蓄水瓶、毛細管、高溫加熱管以及閥門構成系統,外部加入H2O的方式產生水蒸氣進入混合室與進氣混合,創造了催化燃燒室的高濕環境,從而研究CO催化燃燒特性規律以及H2O對CO催化燃燒特性的影響規律,所得結果為此類燃氣的應用提供了實驗數據支持和借鑒作用.

1 實驗部分

1.1實驗流程圖

催化燃燒實驗系統如圖1所示,系統主要分為燃燒系統、進氣系統、數據采集系統和氣體采樣分析系統4大部分.圖中Q1、Q2表示流量傳感器,T1、T2和T3表示溫度傳感器,P1表示壓力傳感器.該實驗采用的蒸汽發生器在底部布置有電阻絲,通過控制柜控制蒸汽發生器的工作狀態,該蒸汽發生器可產生連續的飽和蒸汽,通過球閥控制蒸汽管路,將產生的蒸汽加入管路中,進行H2O對催化燃燒特性的影響實驗.

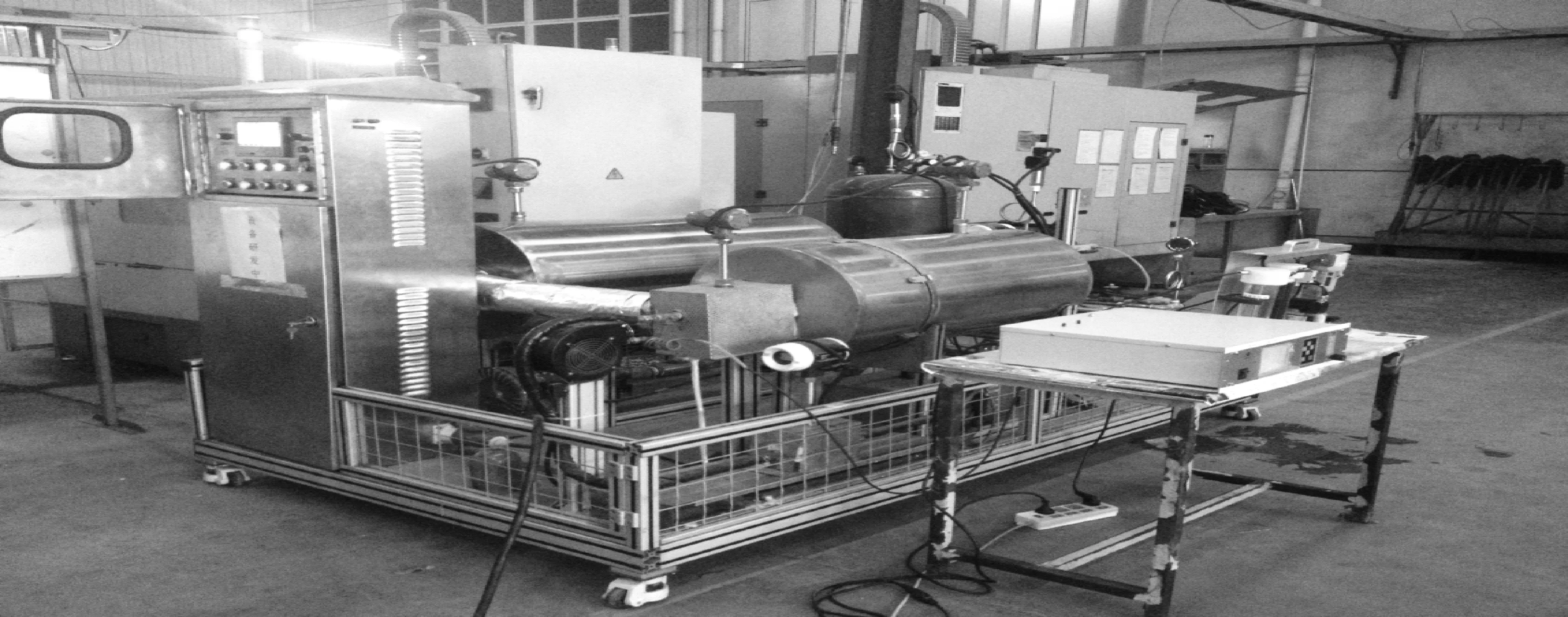

1.2實驗裝置

采用的PID控制多功能實驗裝置如圖2所示,整個實驗裝置主要包括電氣控制柜、燃料供應裝置、空氣供應裝置、加熱室、催化燃燒室、混合器、冷凝器、閥門、壓力溫度流量等參數測量儀表以及氣體分析采樣系統.系統中各儀表的參數選取及精度要求以及各儀表的量程可參考文獻[2].

1.3催化劑

圖1 催化燃燒實驗系統流程圖

圖2 催化燃燒實驗裝置圖

與其他貴金屬相比,如Ru、Rh和Os等,Pd有著較高的催化活性以及高溫穩定性[6,12],且0.5%PdZrO2(此處0.5%是指質量分數)能有效降低燃氣的起燃溫度,具有較高的催化活性[13].γ-Al2O3具有多孔性、高分散度、高比面積以及良好的吸附性、熱穩定性和表面酸性,是催化劑載體領域應用最為廣泛的品種之一[14].因此選用0.5%PdZrO2/γ-Al2O3作為反應催化劑.燃燒室采用蜂窩狀整體式,方便催化燃燒的進行和CH4的完全轉化,催化劑的載體為圓柱狀整體式蜂窩堇青石陶瓷體.

1.4實驗內容

本實驗主要從以下4個方面進行:(1)CO催化燃燒.分別改變CO體積分數以及催化燃燒室進口溫度,觀察CO轉化率的變化情況;(2)當H2O存在時,研究不同CO體積分數下CO轉化率隨催化燃燒室進口溫度的變化情況;(3)當H2O體積分數變化時,在不同進氣流速條件下,觀察CO轉化率隨CO體積分數的變化情況;(4)當進氣流速改變時,觀察不同H2O體積分數情況下CO轉化率隨時間的變化情況.

2 實驗結果與討論

2.1CO催化燃燒基礎特性

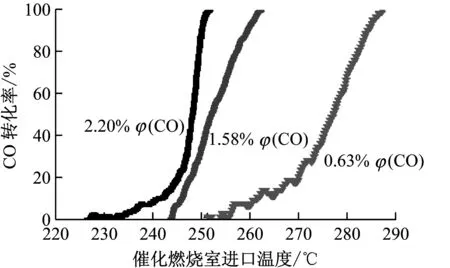

圖3給出了進氣流速為5.2 m/s,CO體積分數分別為0.63%、1.58%和2.20%時,CO轉化率隨催化燃燒室進口溫度變化情況.定義CO轉化率達到30%時的催化燃燒室進口溫度t30為CO起燃溫度,定義CO轉化率達到100%時的催化燃燒室進口溫度t100為燃盡溫度.

圖3 不同CO體積分數下CO的催化燃燒特性

從圖3可以看出,CO轉化率隨催化燃燒室進口溫度的升高而緩慢增大.CO體積分數為0.63%情況下,催化燃燒室進口溫度為273 ℃時,CO轉化率為30%;催化燃燒室進口溫度為287 ℃時,CO轉化率為100%.這可能是因為隨著溫度升高,催化劑表面釋放出更多活性空位,使得CO占據更多的活性空位而與O2發生催化燃燒反應,提高了CO轉化率.

從圖3還可以看出,隨著CO體積分數的增加,CO的起燃溫度t30和燃盡溫度t100降低,當CO體積分數為2.20%時,CO的起燃溫度t30為247 ℃,燃盡溫度t100為251 ℃.此外,隨著CO體積分數的增加,CO轉化率隨溫度的變化梯度增加,反應速率增大.

對比在CO燃燒時催化劑不存在的情況可以看出,催化燃燒的方式大幅降低了燃氣的起燃溫度.結合本課題組已發表的文章,當CO體積分數為2.60%時,CO高溫氧化起燃溫度為750 ℃[2],比體積分數為2.20%的CO在催化燃燒時的起燃溫度高500 K.

2.2H2O的加入對CO轉化率的影響

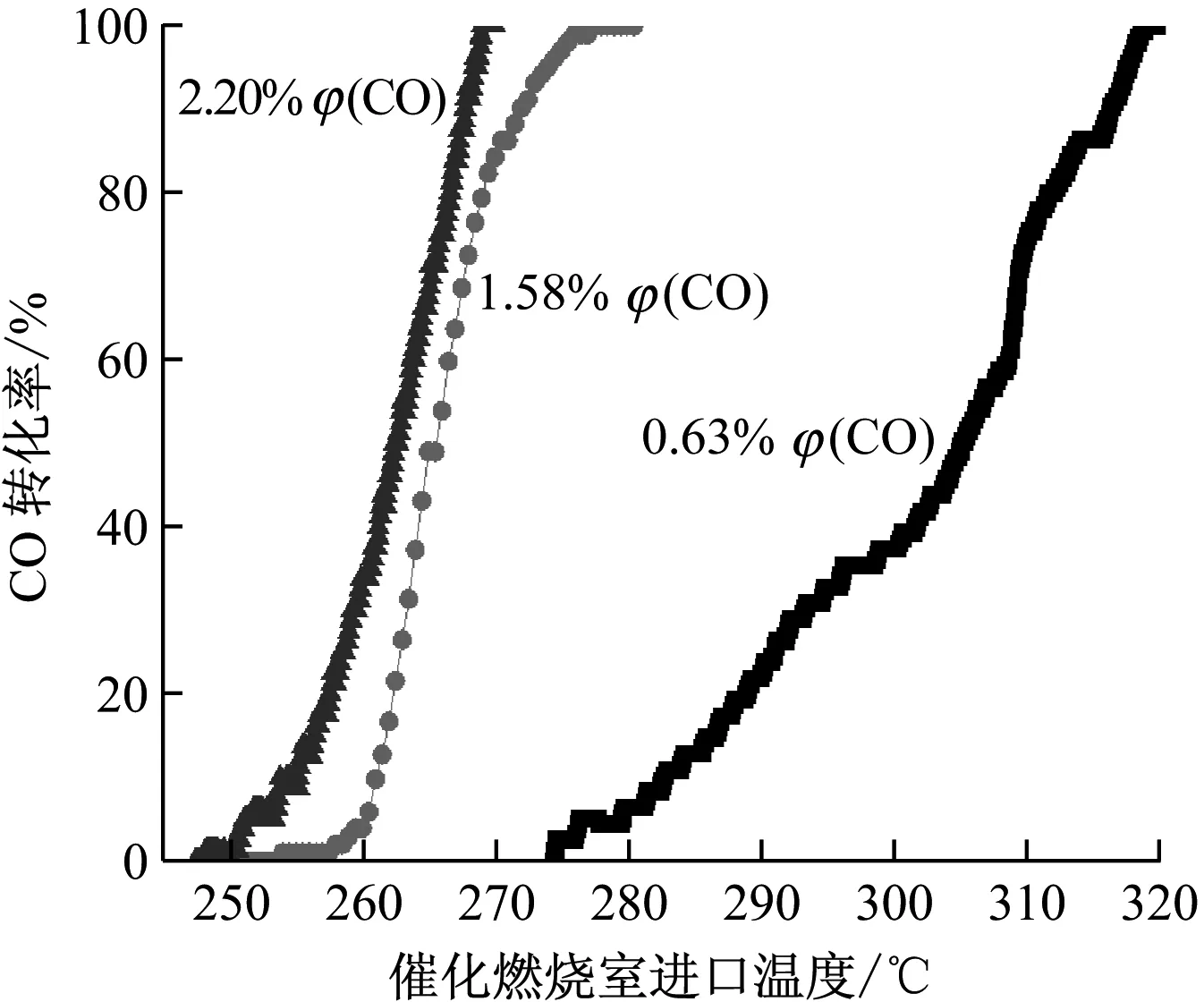

圖4給出了進氣流速為5.2 m/s,CO體積分數分別為0.63%、1.58%和2.20%時,加入8%φ(H2O)后CO轉化率隨催化燃燒室進口溫度的變化.從圖4可以看出,當CO體積分數為0.63%時,加入8%φ(H2O)后,CO轉化率隨催化燃燒室進口溫度的升高仍緩慢增大,CO起燃溫度t30為293 ℃,CO燃盡溫度t100為319 ℃.對比不加H2O時,起燃溫度t30和燃盡溫度t100分別增加20 K和32 K.

圖4 不同CO體積分數下加H2O后CO的催化燃燒特性

Fig.4 Characteristics of the catalytic combustion at different concentrations of CO with addition of H2O

原因可能是H2O進入催化燃燒室后,吸附在催化劑表面,占據了活性空位,與可燃氣體CO構成競爭吸附,降低了催化劑的活性,提高了CO反應所需的活化能、CO起燃溫度和燃盡溫度,抑制了催化燃燒反應的進行.

從圖4還可以看出,加入H2O后,隨CO體積分數的增大,CO的起燃溫度和燃盡溫度降低,這與不加H2O情況下觀察到的現象一致.CO體積分數為2.20%時,CO起燃溫度t30和燃盡溫度t100分別為260 ℃和269 ℃.對比不加H2O時,二者分別增加13 K和18 K.

分析以上現象可以看出,H2O的存在抑制了催化劑的活性,主要原因可能有兩方面:一是H2O在催化劑表面與PdO生成Pd(OH)2,占據催化劑表面活性空位,與CO構成吸附解吸附的競爭,該情況下H2O對催化劑活性的抑制作用是暫時的,可以通過N2或惰性氣體吹掃催化劑表面來恢復催化劑的活性[9-10],不會對催化劑壽命造成影響;二是高溫條件下,H2O會加速催化劑的高溫燒結,減少了催化劑比表面積,降低催化劑的活性,該情況下催化劑活性不可恢復,H2O的存在降低了催化劑的使用壽命.

對比圖3、圖4可以看出,H2O的存在對CO體積分數為0.63%時的催化燃燒的抑制作用比CO體積分數為2.20%時更為明顯.原因可能是CO體積分數較高時,反應速率較快,CO催化燃燒釋放出的熱量較多,催化劑表面溫度升高,催化劑表面活性空位增多,CO有更多機會與催化劑表面活性空位接觸并發生反應.

H2O的存在可能會改變CO的催化燃燒機理,參考王衛平等[15]在613 K,φ(H2O)/φ(CO)=1,壓力p=160 kPa條件下,得出CO在鈀/陶瓷中空纖維復合膜反應器中水煤氣變換反應的轉化率為40%的實驗結論,可以分析得出,在本文實驗條件下,H2O和CO可能發生水煤氣反應,但是由于生成的H2可能不能及時從催化劑表面分離,H2在催化劑表面與O2發生反應生成H2O,所以在尾氣中并沒有檢測到H2的產生.

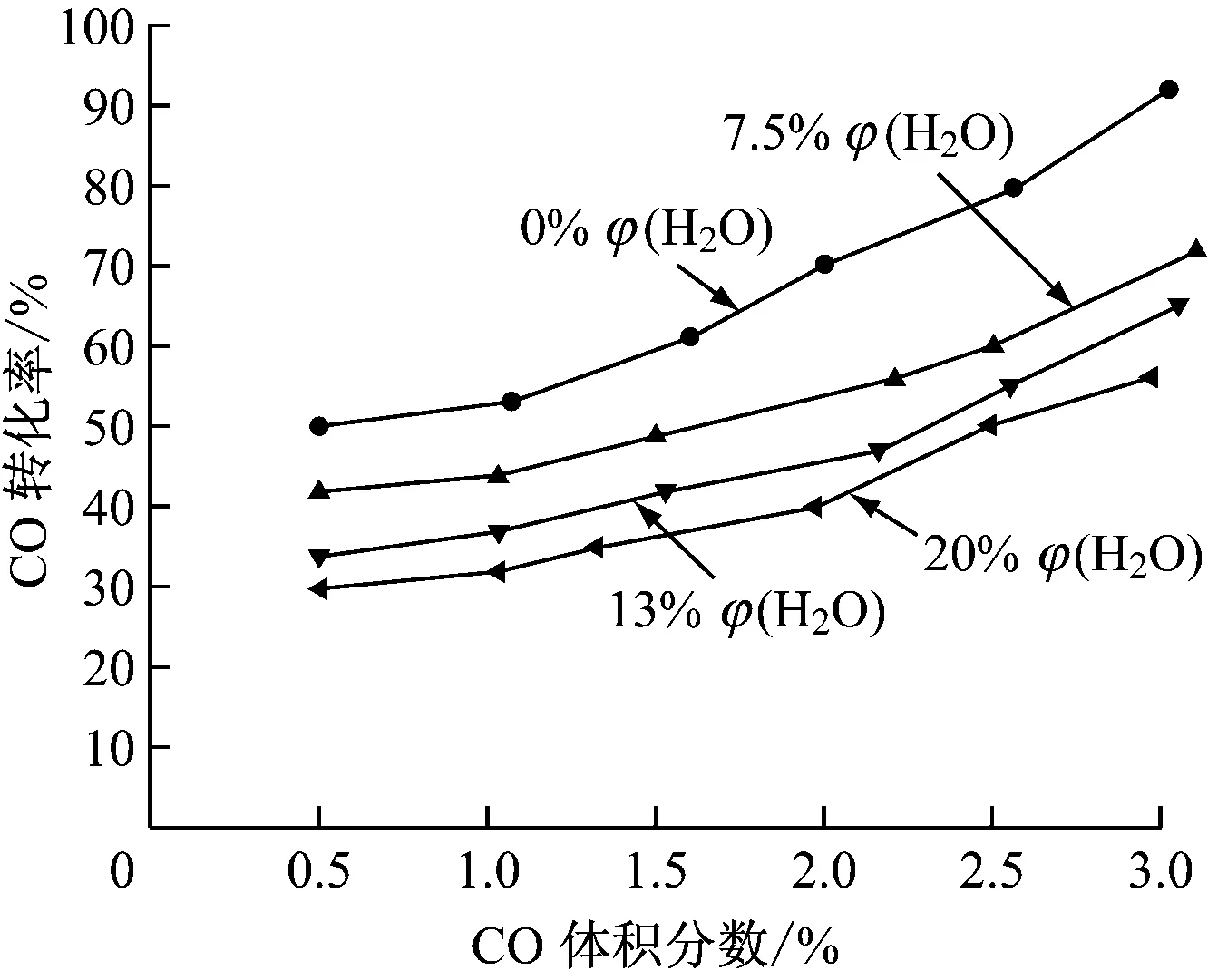

2.3H2O體積分數對CO轉化率的影響

通過2組實驗來研究H2O體積分數對CO轉化率的影響.一組設定催化燃燒室進氣流速為7.5 m/s,進口溫度為245 ℃;另一組設定催化燃燒室進氣流速為6.5 m/s,進口溫度為245 ℃.

圖5給出了催化燃燒室進氣流速為7.5 m/s,進口溫度為245 ℃時,不同H2O體積分數下CO轉化率的變化情況.從圖5可以看出,當CO體積分數為0.5%,不加H2O情況下,CO轉化率為50%,隨著H2O體積分數的增加CO轉化率逐漸下降,當H2O體積分數增加到20%時,CO轉化率下降到28%.因此,H2O的加入降低了催化劑的活性,隨著H2O體積分數的增加,催化劑活性逐漸降低,CO轉化率逐漸降低.這一結論與Persson等[7]利用紅外反射發現的實驗結果一致.

圖5 催化燃燒室進氣流速為7.5 m/s,進口溫度為245 ℃時,CO轉化率隨CO體積分數的變化

Fig.5 CO conversion rate vs. CO concentration at inlet gas velocity of 7.5 m/s and inlet temperature of 245 ℃

從圖5還可以看出,隨著CO體積分數增加,CO轉化率逐漸增加,當CO體積分數增加到2.8%時,不加H2O情況下,CO轉化率為93%,隨著H2O體積分數的增加CO轉化率同樣開始下降,當H2O體積分數達到20%時CO轉化率下降為55%.

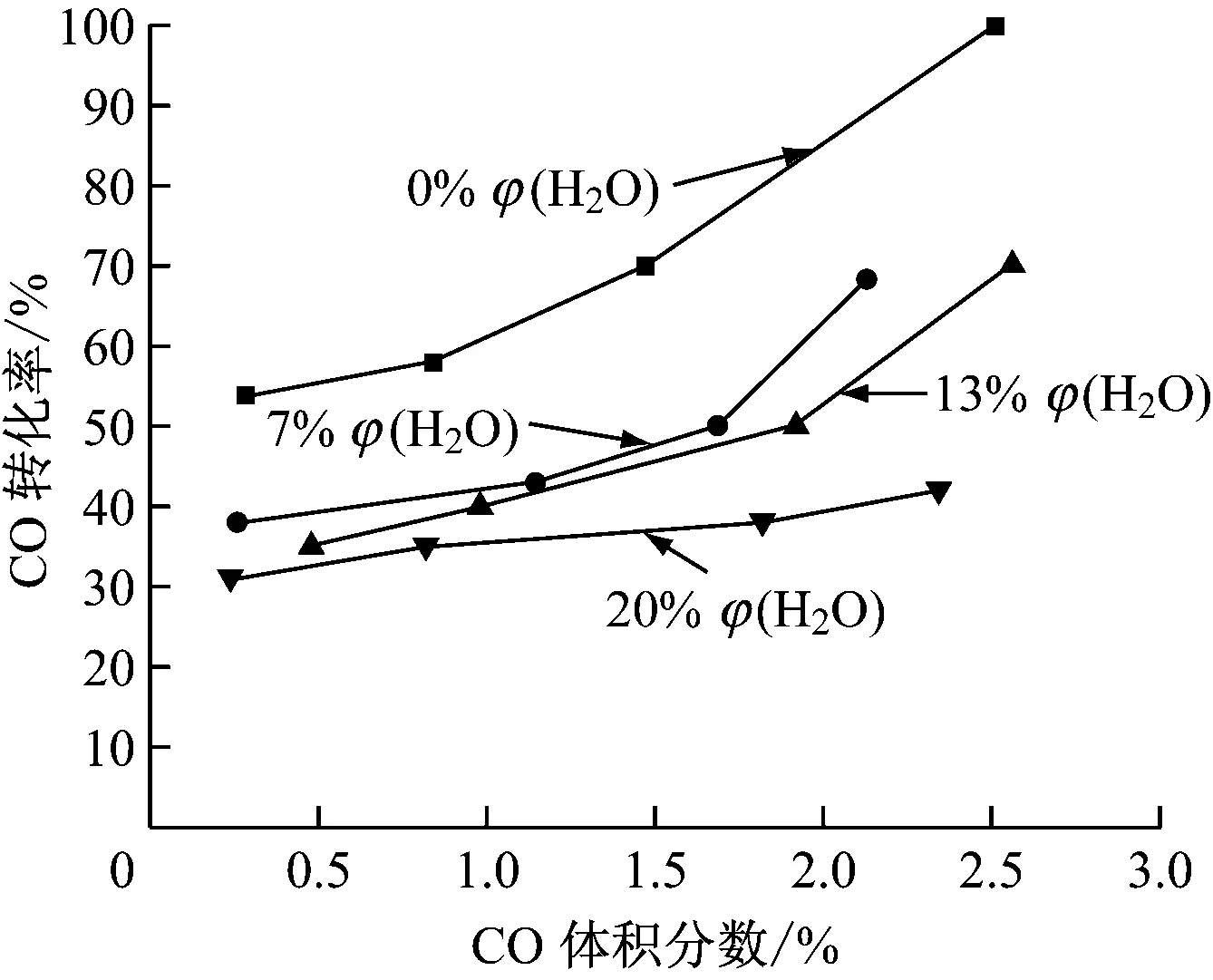

圖6給出了催化燃燒室進氣流速為6.5 m/s,進口溫度為245 ℃時,不同H2O體積分數下CO轉化率的變化情況.從圖6可以看出, CO體積分數為0.5%時,不加H2O情況下,CO轉化率為55%,隨著H2O體積分數的增加,CO轉化率逐漸降低,當H2O體積分數增加到20%時,CO轉化率下降為31%.隨著CO體積分數的增加,CO轉化率均逐漸增加.

圖6 催化燃燒室進氣流速為6.5 m/s,進口溫度為245 ℃時,CO轉化率隨CO體積分數的變化

Fig.6 CO conversion rate vs. CO concentration at inlet gas velocity of 6.5 m/s and inlet temperature of 245 ℃

對比圖5、圖6可以看出,當CO體積分數為0.5%,不加H2O情況下,進氣流速為6.5 m/s時的CO轉化率要高于進氣流速為7.5 m/s時的CO轉化率.相同CO體積分數和H2O體積分數情況下,低進氣流速時的CO轉化率要高于高進氣流速時的CO轉化率.原因可能是進氣流速較低時,CO在催化燃燒室停留時間較長,CO與催化劑表面接觸充分,有更多的機會占據催化劑表面活性空位,與O2發生反應.

而不管是否加入H2O,CO體積分數增加時,CO轉化率均升高.這可能是因為CO體積分數較高時,CO占據更多活性空位,與O2發生反應,放出熱量,催化劑表面溫度升高,促進了反應的進行,CO轉化率提高.

2.4H2O體積分數對CO反應時間的影響

圖7給出了催化燃燒室進氣流速為7.5 m/s,進口溫度為250 ℃,CO體積分數為1.5%時,不同H2O體積分數下CO轉化率隨反應時間的變化情況.從圖7可以看出,在不加H2O情況下,CO催化燃燒達到穩定時所需反應時間為51 s,隨著H2O體積分數的增加,CO催化燃燒達到穩定所需的反應時間增加,當H2O體積分數增加到18%時,CO催化燃燒達到穩定所需反應時間提高到71 s.主要原因可能是,H2O與PdO生成了Pd(OH)2,催化劑接觸到的活性空位數量減少,CO需要更多的時間占據活性空位,反應穩定所需的時間增加.不加H2O情況下,CO最終的轉化率為100%,隨著H2O體積分數的增加,CO轉化率不斷降低,當H2O體積分數達到18%時,CO最終的轉化率31%.其他H2O體積分數時,CO轉化率和反應時間位于二者之間.

圖7 CO轉化率隨反應時間的變化

綜上所述,H2O的存在降低了催化劑的活性,抑制了催化反應的進行.目前,針對降低催化燃燒室內H2O對催化劑活性抑制作用的措施主要分為2類:一是對進入催化燃燒室的燃氣和空氣進行干燥,減少進入催化燃燒室的H2O;二是盡量降低催化燃燒的溫度,避免H2O在高溫下促進催化劑的燒結,可以通過在起燃溫度較高的燃氣中加入起燃溫度較低的燃氣,如H2來實現[16].

3 結 論

(1)在進氣流速不變的情況下,隨著CO體積分數的增加,CO的起燃溫度和燃盡溫度降低.CO體積分數從0.63%增加到2.20%時,起燃溫度從273 ℃降低到247 ℃,燃盡溫度從287 ℃降低到251 ℃.隨著CO體積分數的增加,CO轉化率隨溫度的變化梯度增加,反應速率增大.

(2)H2O的加入提高了CO的起燃溫度和燃盡溫度;減小了CO轉化率隨溫度變化的梯度,降低了CO催化燃燒速率;H2O對低體積分數CO催化燃燒的抑制作用大于高體積分數CO.

(3)CO的起燃溫度、燃盡溫度隨H2O體積分數的增加而升高,CO轉化率隨H2O體積分數的增加而降低;催化燃燒室進口溫度、CO體積分數和H2O體積分數相同時,高進氣流速下的CO轉化率要低于低進氣流速下的CO轉化率.

(4)CO反應穩定所需時間隨著H2O體積分數的增加而增加;且反應穩定后,CO轉化率隨H2O體積分數的增加而降低.

[1] 婁馬寶. 低熱值氣體燃料(包括高爐煤氣)的利用[J].燃氣輪機技術, 2000, 13(3): 16-18.

LOU Mabao. Utilization of LHV fuel gas[J].GasTurbineTechnology, 2000, 13(3): 16-18.

[2] 耿孝儒. 低體積分數合成氣催化燃燒實驗研究[D]. 上海: 上海交通大學, 2015.

[3] 張園鎖, 翁一武. 超低熱值燃氣催化燃燒室特性的模擬[J].能源技術, 2008, 29(4): 187-190, 193.

ZHANG Yuansuo, WENG Yiwu. Numerical study for the characteristics of catalytic combustor[J].EnergyTechnology, 2008, 29(4): 187-190, 193.

[4] 蔡萬大. 低體積分數甲烷催化燃燒實驗研究[D]. 北京: 中國科學技術大學, 2009.

[5] 孫路石, 孔繼紅, 向軍, 等. 負載型鈀催化劑上生物質氣化氣催化燃燒[J].燃料化學學報, 2010, 38(6): 679-683.

SUN Lushi, KONG Jihong, XIANG Jun, et al. Catalytic combustion of gas from biomass gasification over supported palladium catalysts[J].JournalofFuelChemistryandTechnology, 2010, 38(6): 679-683.

[6] 秦曉楠. 鋁基Pd與Ni催化劑生物質氣催化燃燒的實驗研究[D]. 武漢: 華中科技大學, 2009.

[7] PERSSON K, PFEFFERLE L D, SCHWARTZ W, et al. Stability of palladium-based catalysts during catalytic combustion of methane: the influence of water[J].AppliedCatalysisB:Environmental, 2007, 74(3/4): 242-250.

[8] van GIEZEN J C, van den BERG F R, KLEINEN J L, et al. The effect of water on the activity of supported palladium catalysts in the catalytic combustion of methane[J].CatalysisToday, 1999, 47(1/2/3/4): 287-293.

[9] 楊仲卿, 耿豪杰, 張力, 等. 水蒸氣作用下低體積分數甲烷Cu/γ-Al2O3催化燃燒特性[J].工程熱物理學報, 2014, 35(5): 1015-1019.

YANG Zhongqing, GENG Haojie, ZHANG Li, et al. The influence of water on low-concentration methane catalytic combustion over Cu/γ-Al2O3catalyst[J].JournalofEngineeringThermophysics, 2014, 35(5): 1015-1019.

[10] KIKUCHI R, MAEDA S, SASAKI K, et al. Low-temperature methane oxidation over oxide-supported Pd catalysts: inhibitory effect of water vapor[J].AppliedCatalysisA:General, 2002, 232(1/2): 23-28.

[11] 高典楠, 王勝, 張純希, 等. 氯離子及水蒸氣對Pd/Al2O3催化劑甲烷燃燒性能的影響[J].催化學報, 2008, 29(12): 1221-1225.

GAO Diannan, WANG Sheng, ZHANG Chunxi, et al. Methane combustion over Pd/Al2O3catalyst: effects of chlorine ions and water on catalytic activity[J].ChineseJournalofCatalysis, 2008, 29(12): 1221-1225.

[12] 苗厚超. 鈀基催化劑的超低體積分數甲烷催化燃燒特性研究[D]. 重慶: 重慶大學, 2011.

[13] 劉愛虢. 燃料電池/燃氣輪機混合動力系統數值模擬與催化燃燒實驗研究[D]. 上海: 上海交通大學, 2010.

[14] 張李鋒, 石悠, 趙斌元, 等. γ-Al2O3載體研究進展[J].材料導報, 2007, 21(2): 67-71.

ZHANG Lifeng, SHI You, ZHAO Binyuan, et al. Progress in research on γ-alumina catalyst carrier[J].MaterialsReview, 2007, 21(2): 67-71.

[15] 王衛平, 潘秀蓮, 張小亮, 等. 鈀/陶瓷中空纖維復合膜反應器中的水煤氣變換反應[J].催化學報, 2005, 26(12): 1042-1046.

WANG Weiping, PAN Xiulian, ZHANG Xiaoliang, et al. Water-gas shift reaction in a Pd/Ceramic hollow fiber composite membrane reactor[J].ChineseJournalofCatalysis, 2005, 26(12): 1042-1046.

[16] 陸超豪, 呂小靜, 翁一武. 氫氣對超低體積分數甲烷催化燃燒的影響[J].動力工程學報, 2016, 36(4): 271-276.

LU Chaohao, Lü Xiaojing, WENG Yiwu. Effect of hydrogen on catalytic combustion of methane with ultra-low concentrations[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(4): 271-276.

Effect of H2O on Catalytic Combustion of CO by 0.5%PdZrO2/γ-Al2O3

LIUXing,LüXiaojing,WENGYiwu

(Key Laboratory for Power Machinery and Engineering of Ministry of Education,Shanghai Jiaotong University, Shanghai 200240, China)

Taking 0.5%PdZrO2/γ-Al2O3as the catalyst, catalytic combustion experiments of CO were conducted in a self-developed PID control muti-function test rig, so as to study the basic features of CO catalytic combustion, and to analyze the effect of H2O addition on the CO conversion rate, and the effect of H2O concentration on the CO conversion rate and CO reaction time. Reasults show that the ignition and burnout temperature of CO over 0.5%PdZrO2/γ-Al2O3would be increased by addition of H2O due to the improved activation energy of catalytic combustion. Both the ignition and burnout temperature of CO increase with the rise of H2O concentration. The higher the concentration of H2O is, the lower the CO coversion rate will be. The time to reach steady catalytic combustion of CO increases with rising H2O concentration. The presence of H2O reduces the activity of the catalyst, inhibiting the catalytic combustion.

H2O; CO; catalytic combustion; reaction time; conversion rate

2016-09-26

:2016-10-25

國家高技術研究發展計劃(863計劃)資助項目(2014AA052803);國家自然科學基金資助項目(51376213)

劉 興(1992-),男,河南安陽人,碩士研究生,研究方向為低熱值氣體催化燃燒.電話(Tel.):18117401305; E-mail:liuxing1992@sjtu.edu.cn.

1674-7607(2017)09-0704-06

:TQ038.1

:A

:470.10