Φ38.1 mm連續油管穿孔失效分析

李鴻斌,畢宗岳,鮮林云, 余 晗,張曉峰,汪海濤

(1.國家石油天然氣管材工程技術研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責任公司 鋼管研究院,陜西 寶雞721008)

Φ38.1 mm連續油管穿孔失效分析

李鴻斌1,2,畢宗岳1,2,鮮林云1,2, 余 晗1,2,張曉峰1,2,汪海濤1,2

(1.國家石油天然氣管材工程技術研究中心,陜西 寶雞721008;2.寶雞石油鋼管有限責任公司 鋼管研究院,陜西 寶雞721008)

為預防和減少連續油管使用中穿孔失效事故發生,提高其使用壽命和效率,通過理化性能檢驗、掃描電鏡以及模擬試驗等方法,對Φ38.1 mm×3.4 mm規格80鋼級連續油管穿孔樣管進行了綜合分析。結果表明:超聲和磁粉檢測未發現穿孔附近管體存在缺陷;樣管化學成分、金相及硬度分析,未發現異常;穿孔原因為油管在井內受到含砂流體沖蝕磨損,導致管體穿孔失效。

連續油管;沖蝕磨損;穿孔;失效

Abstract:In order to prevent and reduce the perforation failure occurrence during coiled tubing usage,improve its service life and efficiency,through physical and chemical properties testing,SEM,simulation test and other methods,the perforation sample of 80 steel grade coiled tubing with specification of Φ38.1 mm×3.4 mm was analyzed.The results showed that no defects were found near the perforation through ultrasonic and magnetic particle detection;no abnormality was found on specimen pipe by analysis on chemical composition,metallographic structure and hardness analysis;the perforation reason was that the tubing was eroded by the sand-containing fluid in the well,resulting in perforation failure of the pipe body.

Key words:coiled tubing;erosion wear;perforation;failure

1 概 述

連續油管(coiled tubing,簡稱CT)是相對于常規螺紋連接油管而言的,又稱為連續管、撓性油管、蛇形管或盤管,可纏繞在大直徑卷筒上。它是由若干段鋼帶連接在一起,經成型、焊接而成的無接頭管材。連續油管及其作業裝置被譽為“萬能作業機”[1-3],連續油管作業技術廣泛應用于油田修井、鉆井、完井、測井、增產、采油、采氣等領域,貫穿了油氣開采的全過程[4-5]。由于連續油管的服役環境惡劣,受力情況苛刻,產生了復雜、多樣的連續油管失效問題[6-9]。

本研究以Φ38.1 mm×3.4 mm規格80鋼級連續油管穿孔失效樣品為對象,通過檢測分析及模擬連續油管沖蝕磨損穿孔試驗,分析了該盤連續油管穿孔失效的原因。分析結果對預防和減少連續油管使用中類似失效事故的發生,提高連續油管使用壽命和效率具有積極的作用。

Φ38.1 mm×3.4 mm規格80鋼級連續油管在某作業區水平井中,完成洗井作業后進行注氮舉升作業,注氮工作壓力約32.4 MPa,注氮速度170 L/min,注氮量7 m3。注氮過程中,操作人員發現失壓現象,隨即停止作業,起出連續油管。經檢查發現距管端約1 600 m位置發生油管穿孔。該盤連續油管累計作業20次,主要作業類型為洗井及注氮舉升。

2 穿孔失效分析

2.1 宏觀分析

樣管外表面宏觀形貌如圖1所示,樣管總長度約260 mm,樣管中部有一個穿孔,穿孔部位為管體母材,尺寸約為9 mm(縱向)×11 mm(橫向),穿孔沿管體外壁向內壁壁厚逐漸減薄,形成一定坡度,在底部形成穿透。樣管外壁及穿孔部位未發現明顯腐蝕痕跡。

樣管內表面宏觀形貌如圖2所示,樣管內壁腐蝕輕微,腐蝕產物致密、無疏松脫落現象;內壁孔洞尺寸約為4.5 mm(縱向)×3 mm(橫向),孔洞邊沿呈現由外壁向內壁的“毛邊”。綜合樣管穿孔位置內、外表面宏觀形貌可以判斷,該孔洞是由外壁向內壁發生壁厚減薄最終導致穿孔失效。

圖1 樣管外表面宏觀形貌

圖2 樣管內表面宏觀形貌

2.2 無損檢測分析

2.2.1 超聲波探傷

為評價樣管穿孔周圍母材是否存在質量缺陷,對樣管進行超聲波探傷分析,檢測參數見表1。采用底波法校驗超聲波設備的靈敏度,使用直探頭以3.0 m/min的速度在樣管穿孔周圍母材進行手動探傷,超聲波形無異常,表明穿孔樣管周圍母材無分層缺陷,母材質量合格。

表1 超聲波探傷參數

2.2.2 磁粉檢測

對樣管進行磁粉檢測,檢測參數見表2。采用A1型30/100標準試片校驗設備靈敏度,使用磁粉探傷儀分別對樣管橫向和縱向進行磁化,磁化時間為2 s。隨后向磁化區域緩慢倒入預先調好的磁懸液,母材上未發現磁痕,說明母材無裂紋缺陷,母材質量合格。

表2 磁粉檢測參數

2.3 常規檢測分析

靠近穿孔位置化學成分分析結果表明,其化學成分符合API SPEC 5ST標準要求。靠近穿孔位置金相分析結果表明,母材金相組織為鐵素體+珠光體,未發現異常組織(如圖3所示);母材晶粒度為13級,符合API SPEC 5ST標準要求晶粒度8級或8級以上。焊縫、母材及熱影響區的硬度為225~243HV,符合API SPEC 5ST標準要求硬度≤22HRC(22 HRC根據標準 ASTM E140—07換算為248 HV)。

圖3 樣管母材金相組織照片

2.4 掃描電鏡分析

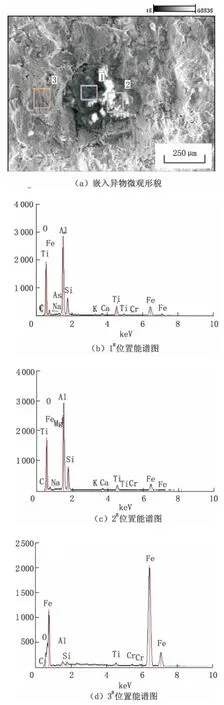

在掃描電鏡上進行孔洞形貌分析,圖4為低倍下外壁孔洞形貌,由圖4可以看出,孔洞整體形貌近似于圓形狀,孔洞外輪廓均勻、光滑,形成一定坡度,在底部形成穿孔。圖5~圖7為高倍下孔洞周圍不同位置典型微觀形貌 (如圖4中A、B、C所示)。圖5顯示在A位置管壁表面微觀形貌呈現大量沖擊凹坑;圖6顯示在B位置管壁表面微觀形貌呈現切削溝槽;圖7顯示在C位置管壁表面存在異物嵌入。對圖7(b)中異物進行能譜分析,結果如圖8所示,結果表明:異物主要含有Si、Al、Ti、O等元素,該異物與油田常用石英砂或陶粒所含元素相類似。

圖4 外壁孔洞低倍下SEM照片

圖5 管壁表面A位置SEM照片

圖6 管壁表面B位置SEM照片

圖7 C位置管壁表面嵌入異物形貌

2.5 模擬試驗

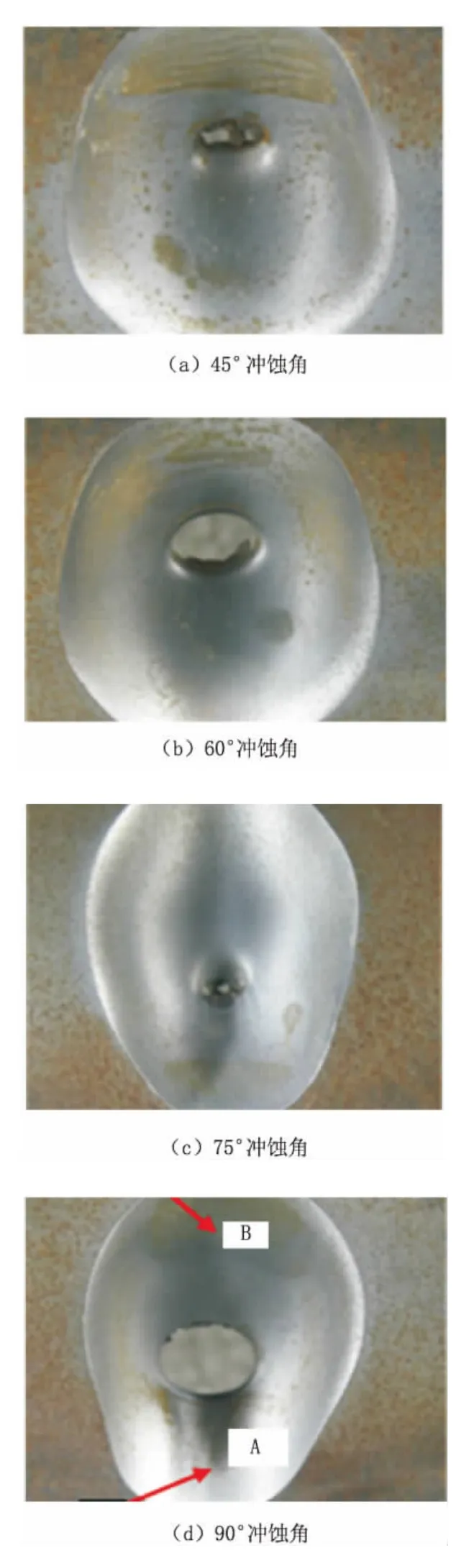

為進一步明確連續油管穿孔失效原因,對同規格連續管進行不同角度沖蝕磨損模擬穿孔試驗[10-16]。試驗在某高校自制的噴射型沖蝕磨損試驗機上進行,流體沖蝕介質采用清水加陶粒砂(砂粒質量濃度15%),沖蝕速度約20~25 m/s,試樣的沖蝕角分別為 45°、 60°、 75°、 90°, 試驗裝置如圖9所示。

不同入射角度沖蝕穿孔后試樣宏觀形貌如圖10所示。對比圖4和圖10可以看出,90°沖蝕穿孔試樣宏觀形貌與樣管穿孔位置形貌接近。90°沖蝕穿孔試樣表面典型SEM照片如圖11所示。由圖11可以看出,A位置沖蝕表面微觀形貌呈現大量沖擊凹坑;B位置沖蝕表面微觀形貌呈現切削溝槽。

圖8 管壁表面異物能譜分析

圖9 沖蝕磨損試驗裝置

圖10 不同沖蝕攻角沖蝕穿孔后試樣形貌

圖11 圖10中90°沖蝕角不同位置沖蝕表面SEM照片

2.6 綜合分析

從樣管穿孔位置宏觀形貌可以判斷,該失效是由外壁向內壁發生壁厚減薄最終導致的穿孔失效;從樣管穿孔位置微觀形貌可以判斷,管壁表面微觀形貌呈現大量沖擊凹坑及切削溝槽;且管壁表面存在嵌入異物,其主要含有Si、Al、Ti、O等元素,該異物與油田常用石英砂或陶粒所含元素相類似。

通過不同入射角度沖蝕穿孔模擬試驗,90°沖蝕穿孔試樣宏觀形貌與樣管穿孔宏觀形貌接近;該試樣沖蝕表面微觀形貌與樣管穿孔微觀形貌接近。

綜合上述分析,可以推斷該盤連續油管穿孔失效的原因是由于連續油管在井內受到接近90°沖擊角的含砂流體沖蝕,管壁發生沖蝕磨損,最終導致管體穿孔失效。

3 結論及建議

(1)穿孔樣管經超聲和磁粉檢測未發現穿孔附近管體存在缺陷;

(2)通過對穿孔樣管進行化學成分、金相及硬度分析,未發現異常;

(3)穿孔原因為連續油管在井內受到含砂流體沖蝕磨損,導致管體穿孔失效。

(4)連續管因沖蝕磨損造成管體局部發生損傷、穿孔的現象國內外均有發生,建議加強對連續油管沖蝕磨損方面的研究,特別是其磨損原因及預防機制的研究。

[1]賀會群.連續油管技術與裝備發展綜述[J].石油機械,2006,34(1):1-6.

[2]李宗田.連續油管技術手冊[M].北京:石油工業出版社,2003.

[3]畢宗岳,井曉天,金時麟,等.連續油管性能研究與產品開發[J].石油礦場機械,2010,39(6):16-20.

[4]蘇新亮,李根,沈忠厚,等.連續油管鉆井技術研究與應用進展[J].天然氣工業,2008,28(8):55-57.

[5]趙廣慧,梁政.連續油管力學性能研究進展[J].鉆采工藝,2008,31(4):97-101.

[6]鮮寧,姜放,榮明,等.連續油管在酸性環境下的腐蝕與防護及其研究進展[J].天然氣工業,2011,31(4):113-116.

[7]朱小平.CT在彎曲和內壓共同作用下的疲勞壽命分析[J].鉆采工業,2004,27(4):73-75.

[8]王優強,張嗣偉,方愛國.連續油管的失效形式與原因概述[J].石油礦場機械,1999,28(4):15-18.

[9]李斌.連續油管失效的機理與原因分析[J].石油機械,2007,35(12):73-76.

[10]吳小梅,商曉宇.三種不銹鋼材料抗固體顆粒沖蝕性能研究[J].航空材料學報,2012,32(3):68-72.

[11]趙建華,趙占西,陳曉亮,等.CrMoV合金堆焊層組織結構及抗沖蝕磨損性能研究[J].振動與沖擊,2015,34(10):111-114.

[12]張繼信,樊建春,張來斌,等.30CrMo合金鋼的沖蝕磨損性能研究[J].潤滑與密封,2012,37(4):15-18.

[13]張繼信,樊建春,詹先覺,等.水力壓裂工況下42CrMo材料沖蝕磨損性能研究[J].石油機械,2012,40(4):100-103.

[14]董剛,張九淵.固體粒子沖蝕磨損研究進展[J].材料科學與工程學報,2003,21(2):307-312.

[15]崔璐,李浩,張文,等.水力噴射工具用35CrMo鋼抗沖蝕性能研究[J].石油機械,2015,43(3):83-87.

[16]鄢標,夏成宇,陳敏,等.連續管壓裂沖蝕磨損性能研究[J].石油機械,2016,44(4):71-74.

Perforation Failure Analysis of Φ38.1 mm Coiled Tubing

LI Hongbin1,2,BI Zongyue1,2,XIAN Linyun1,2,YU Han1,2,ZHANG Xiaofeng1,2,WANG Haitao1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TE973

B

10.19291/j.cnki.1001-3938.2017.07.010

2017-02-23

編輯:羅 剛

李鴻斌(1984—),男,碩士,工程師,目前主要從事連續管新產品開發及管材失效分析等工作。