基于激光干涉儀的數控機床螺距誤差補償與應用

魏 勝

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

基于激光干涉儀的數控機床螺距誤差補償與應用

魏 勝

(深圳職業技術學院 機電工程學院,廣東 深圳 518055)

在半閉環控制的數控機床中,絲杠螺距誤差是影響加工精度的一個重要因素,而利用激光干涉儀進行螺距誤差補償是解決這一問題的有效手段.文章介紹了雷尼紹激光干涉儀的工作原理及測試方法,采用XL-80型激光干涉儀對西門子數控機床進行等間距螺距誤差測量和補償,并對不同補償數組輸入前后的測試數據進行分析,結果表明,在螺距誤差正確補償后機床的定位精度從0.052 mm提高至0.012 mm,反向間隙值由0.023 mm降至0.005 mm.

激光干涉儀;數控機床;螺距誤差;補償

數控機床多采用半閉環控制,數控系統通過接收伺服電機內置編碼器的角位移信號來控制機床移動,與全閉環控制相比,控制簡單,安裝調試方便,但機床的實際定位精度由機械部件的制造和裝配精度來決定.由于制造工藝的影響,傳動系統的反向間隙以及滾珠絲桿的螺距誤差是不可能完全消除的.因此在數控機床的出廠驗收時,都要進行位置精度檢測.目前國內評定數控機床位置精度時主要參照國家標準 GB/T 17421.2-2000《機床檢驗通則第二部分:數控軸線的定位精度和重復定位精度的確定》來進行.該標準規定了通過測量機床的單獨軸線來檢驗和評定數控機床的定位精度和重復定位精度的方法[1].主要指標包括軸線的定位精度、重復定位精度、反向間隙和平均位置偏差.

利用激光干涉儀可以精確地測量反向間隙和螺距誤差,然后利用數控系統的可編程性和智能性,將補償數據輸入至數控系統中從而提高數控機床的加工精度[2].誤差補償法實際上是針對機床存在的原始誤差在相應的負方向上利用數控系統產生一種新的誤差,對原始誤差加以抵消,這種方法成本低且調整方便,因而得到廣泛認可和應用[3,4].

1 激光干涉儀原理

雷尼紹(Renishaw)XL-80型激光干涉儀是一種可以測量直線度和角度的高精密儀器.其線性測量分辨率高達0.001μm,測量范圍可達80m,最高線性測量速度可達4m/s,在0~40oC的范圍內可輸出非常穩定的激光光束.另外,配套使用的XC-80補償器配備有“智能型傳感器”來處理原始環境參數,可非常準確地測量空氣溫度、壓力和相對濕度.確保整個工作條件范圍內都有極精確的讀數.

圖1所示為激光干涉儀的工作原理圖.由激光器射出的激光經過分光鏡分成兩束光,一束向上反射到反光鏡1上,另一束透射至移動的反光鏡2上.然后,兩束光都被反射回分光鏡上,進行疊加干涉后回到激光器,產生的干涉條紋由激光器內的光電元件及計數電路處理.由于在測量過程中,反射鏡2和分光鏡發生相對移動,通過檢測測量光束和參考光束之間干涉條紋的變化,得到實際位移的精確值[5].

圖1 激光干涉儀工作原理圖[1]

2 測量方法

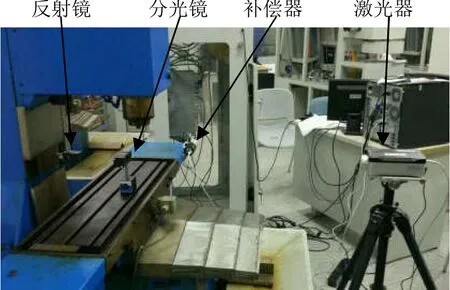

圖2所示為激光干涉儀測量機床Y軸絲桿螺距誤差的布局圖,其中分光鏡安裝在機床工作臺上,而反射鏡固定機床主軸箱上,確保激光器、分光鏡和反射鏡三點成一直線,當分光鏡隨工作臺沿Y軸前后移動時,就可以精確地測量Y軸的絲桿螺距誤差.由于環境溫度、濕度對測量精度影響較大,因此 XL-80激光干涉儀還配備了XC-80型補償器,系統根據當前工作環境以及補償器輸入的信息,自動修正激光波長的標稱值,基本消除環境變化所導致的測量誤差.實際測量中需安裝Laser XL線性測長軟件,用于記錄機床實際移動距離.同時該軟件界面也顯示激光器狀態穩定(XL穩定),補償器正常工作(XC 自動)等信息.在對光過程中,通過技巧性地調整激光器、分光鏡和反射鏡的位置,可快速實現光束準直[6].

圖2 激光干涉儀測量布局圖

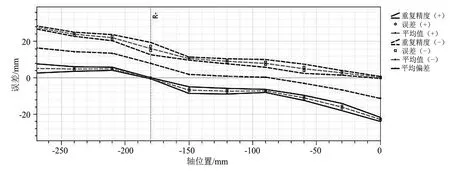

圖3 第一次測試(未補償)精度分析曲線

3 誤差分析

SIEMENS 802D數控系統在進行絲桿螺距誤差補償時,首先要確定測量誤差的間隔距離和補償區間,補償區間由補償軸的最小和最大位置確定,而這些數據都需要輸入至系統的補償數組文件中.在補償數組確定后,應按照定義的間隔距離編寫機床移動程序,然后對絲桿的螺距誤差進行測量,并記錄各測量點上的誤差絕對值.另外還要注意 SIEMENS數控系統的參數 MD32700為0時表示補償數據無效,為1時補償數據有效;而參數 MD32450則用于設置機床各進給軸的反向間隙值.

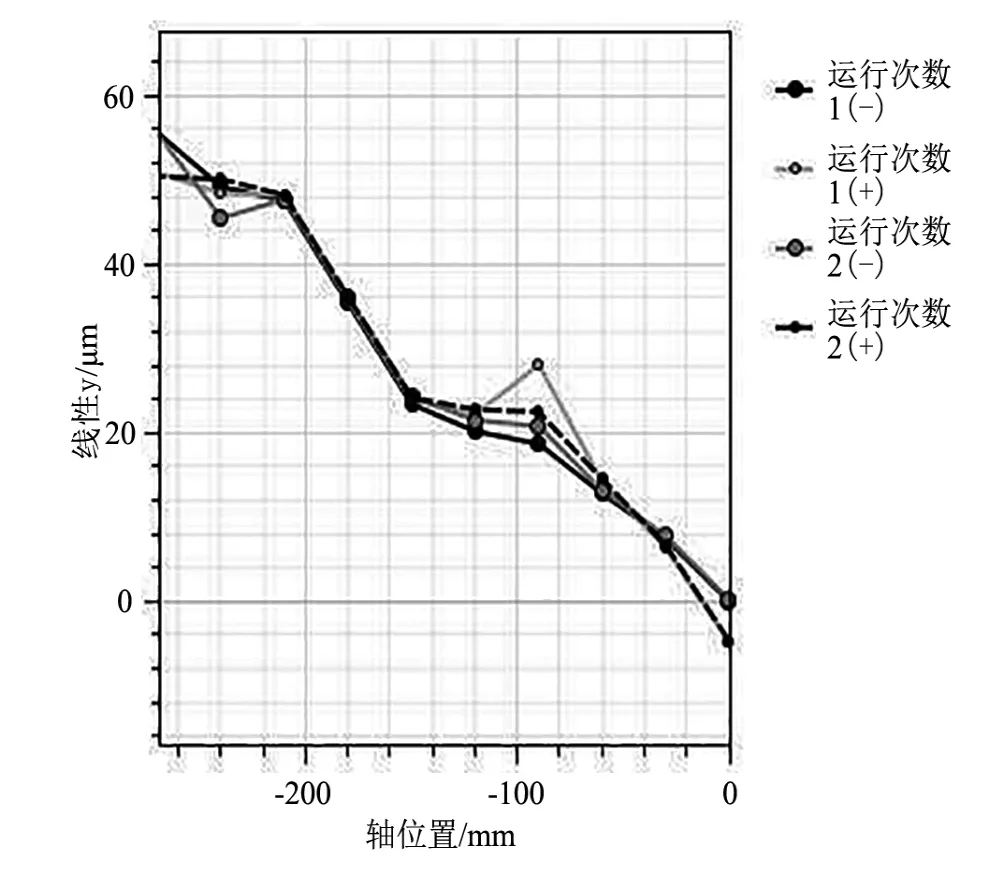

針對所測機床Y軸的行程大小,將測量誤差的間隔距離設為 30mm,補償區間從-270mm至0mm,測量過程中機床Y軸沿補償區間往返移動兩次,從而得出位置偏差平均值.圖3所示為機床Y軸未進行任何補償時的精度分析曲線,分別記錄了兩次正向和反向返程時各點的誤差值以及誤差平均值,另外還根據正向和反向行程誤差平均值確定了總的誤差平均值(中間的曲線).同時正向和反向的起點位置也近似地反映了反向間隙的大小.由圖 3可知,最大誤差值高達0.025mm,而反向間隙值約為0.02mm,Y軸的定位精度約為 0.052mm,重復定位精度約為0.0067mm.

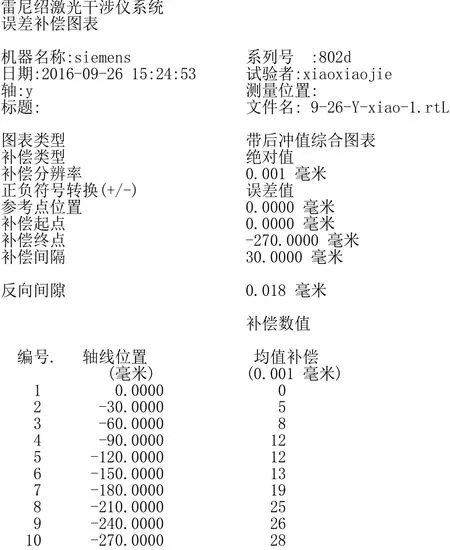

圖4所示為第1次測試后的誤差補償圖表,以數據的形式表示該機床Y軸的反向間隙值以及絲桿在補償區間內每段間隔距離的誤差平均值.由圖 4可知,絲桿的反向間隙值約為0.018mm,在全補償區間內最小誤差值約為0.005mm(0至-30mm區間),最大誤差值約為0.028mm(-240mm至-270mm區間).

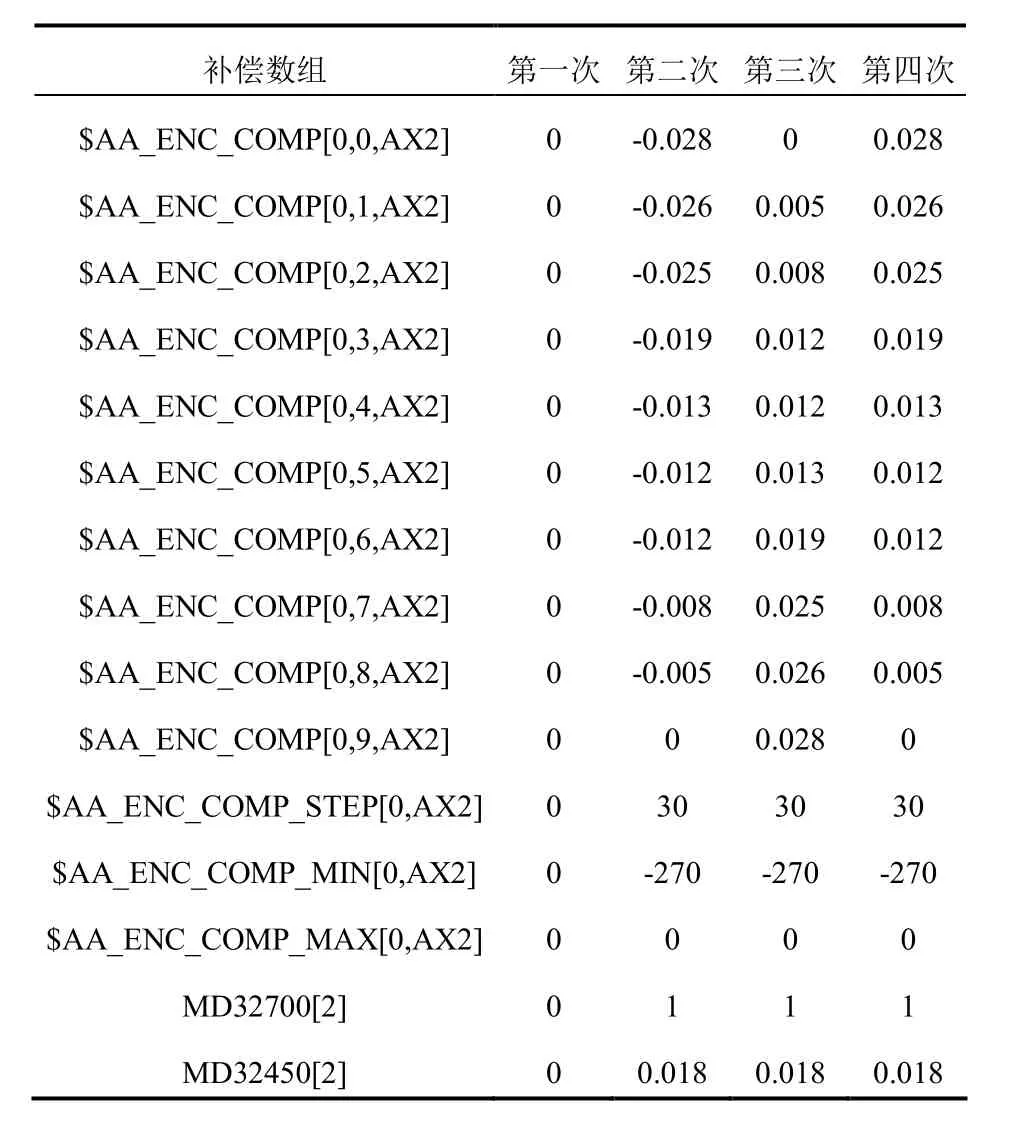

要實現絲桿螺距誤差補償,需將第1次測試(未補償)的螺距誤差值輸入至補償數組中,并將反向間隙值輸入至參數MD32450中.同時為了保證補償數據有效還需將參數MD32700設為 1.值得注意的是,在將誤差值輸入至補償數組時,需要確保正確的輸入順序和符號才能實現最優的補償效果.表1為幾種補償數組的可能輸入方法,將各補償數組輸入數控系統后,通過再次測試來驗證補償數組是否正確.

圖4 第一次測試(未補償)誤差補償圖表

圖5 第二次測試(補償后)精度分析曲線

圖5 所示為第2次測試結果的精度分析曲線,其補償數組參照表1第2列輸入至數控系統中.由圖5可知,最大誤差值高達0.05mm.其原因在于補償軸最小位置(-270mm處)的誤差補償值為0.028mm,而在補償數組中輸入值為-0.028mm,因此絲桿誤差不僅沒有消除而是越補越大.此時系統的定位精度為0.06mm,也大于未補償時系統的定位精度(0.052mm).另外,去程和回程的誤差曲線接近相同,表明反向間隙值補償有效.

表1 補償數組列表

圖6所示為按照表1的第3列補償數組輸入至系統中得到的測試結果.由圖6可知,最大螺距誤差值接近0.05mm,要大于未補償條件下的誤差值.其原因在于誤差補償值輸入順序不對,如在補償軸最小位置(-270mm處)的補償值應為0.028mm,而實際輸入值為0mm;同樣在補償軸最大位置(0mm處)的補償值應為0mm,而實際輸入值為0.028mm,從而導致絲桿螺距累計誤差越來越大.

圖7所示為第4次測試的精度分析曲線,其補償數組參照表I所示的第四列數據輸入至數控系統中.由圖7可知,機床螺距誤差值介于0.004至-0.008mm直接,要遠小于未補償時的誤差,而且定位精度高達0.012.由此可見,在正確輸入螺距誤差補償數組的條件下,可在減小螺距誤差的前提下極大地提高系統的定位精度.

圖6 第三次測試(補償后)精度分析曲線

圖7 第四次測試(補償后)精度分析曲線

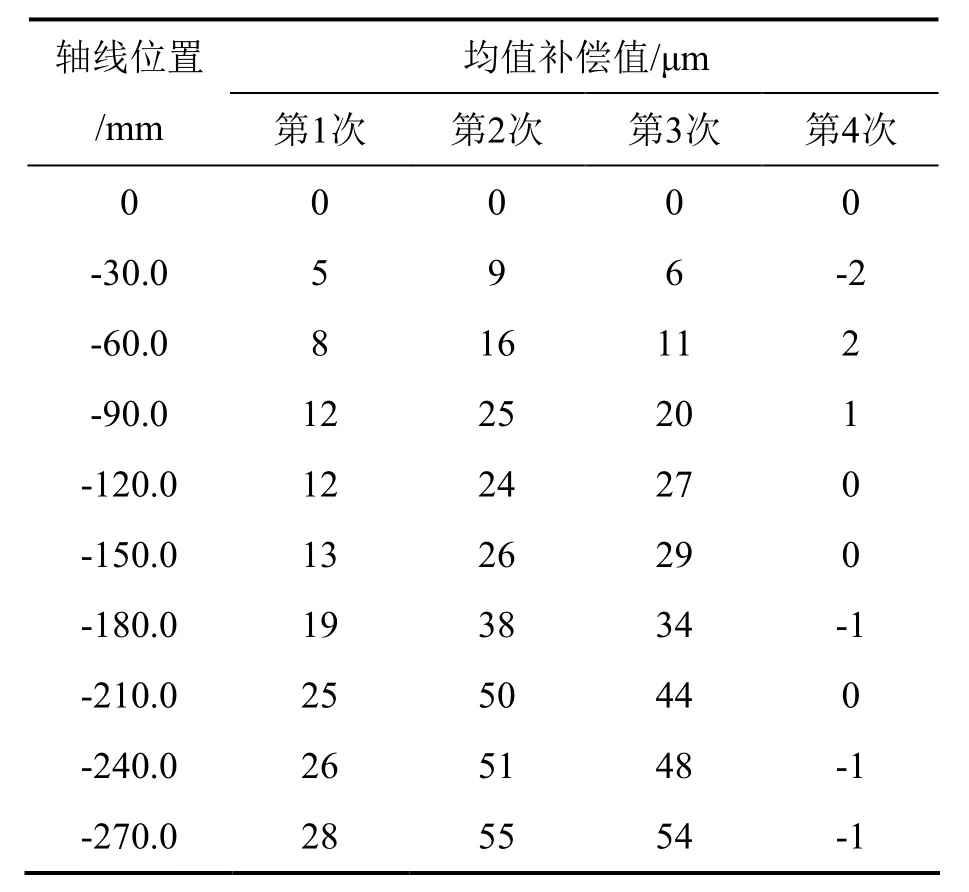

表2列表為4次測試完成后,由Laser XL線性測長軟件分析后得出的均值補償值.鑒于第二次和第3次測試過程中輸入了錯誤的補償數組,導致系統的均值補償值相對未補償時還要大,但在第四次測試中,正確的螺距誤差補償數組使得最后系統所需的均值補償值非常小,部分間隔區間的補償值甚至為0.

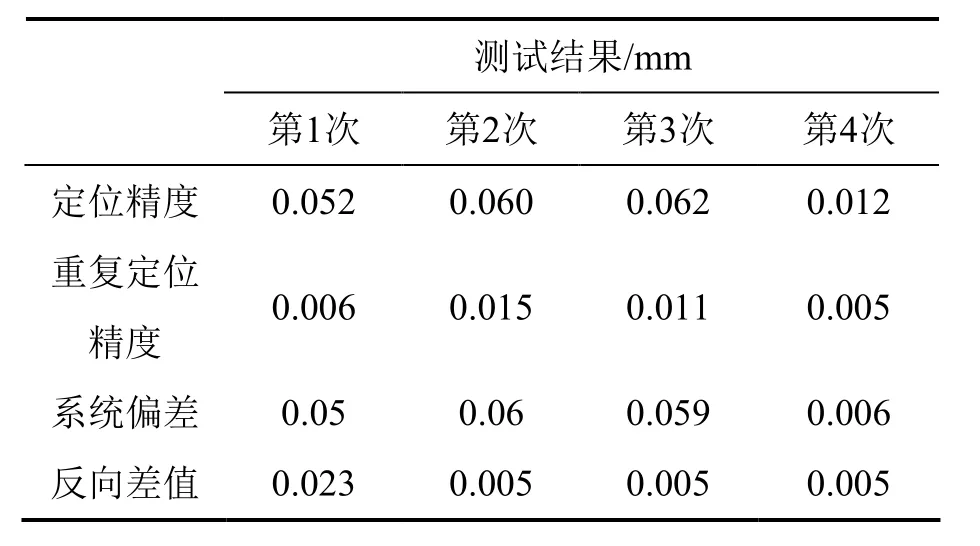

為進一步說明補償數組對機床性能的影響,表3對補償前后機床實際性能進行了比較,包括定位精度、重復定位精度、系統偏差以及反向偏差等.參考表3可知,在未補償條件下,機床進給軸的定位精度不高,但重復定位精度較高;而在錯誤補償時,定位精度更低,同時重復定位精度也受影響.而在反向間隙補償后,進給軸的反向差值會大大地減小(由0.023mm降至0.005mm).在正確補償后,進給軸的定位精度也大幅度提高(由0.052mm變為0.012mm).

表2 均值補償值列表

表3 機床性能參數比較

4 結束語

激光干涉儀是檢測機床幾何誤差的一種高效的技術手段.實驗表明,使用激光干涉儀對機床螺距誤差和反向間隙進行檢測,并將檢測結果以正確的方式輸入至數控系統進行補償,可以實現半閉環控制數控機床的“軟升級”,顯著提升機床的加工精度.

[1] 王 堃,孫程成,錢鋒,等.基于激光干涉儀的數控機床定位精度檢測與誤差補償方法[J].航空制造技術,2010(21):90-93.

[2] 劉煥牢,師漢民,李斌.數控機床定位誤差的高精度測量及補償技術[J].組合機床與自動化加工技術,2005(1):40-41.

[3] 張敏.基于激光干涉儀的數控機床幾何誤差檢測與辨識[J].機械工程師,2006(9):76-78.

[4] 張虎,周云飛,唐小琦,等.基于激光干涉儀的數控機床運動誤差識別與補償[J].中國機械工程,2002,13(21):1838-1841.

[5] 王勝,何強,衛江,等.基于雙頻激光干涉儀的重型數控機床定位精度測量[J].機械制造與自動化,2013,41(2):83-84.

[6] 于迎紅.激光干涉儀線性光束準直的快速調整方法[J].計量技術,2006(9):66-67.

Abstract: Pitch error is an important factor in the processing accuracy for the half loop control CNC machine, and pitch error compensation method is an effective means to solve the problem. The principle and testing way of RENISHAW laser interferometer are introduced, and the XL-80 type laser interferometer is utilized for measuring the pitch error of the SIEMENS CNC machine. With an analysis of the test data before and after the various compensation arrays, result shows that the positioning accuracy of the CNC machine is improved significantly from 0.052mm to 0.012mm, and the backlash value decrease from 0.023mm to 0.005mm after the correct error compensation array is applied.

Key words: laser interferometer; CNC machine; pitch error; compensation

Application of CNC machine Pitch Error Compensation Based on Laser Interferometer

WEI Sheng

(School of Mechanical and Electrical Engineering, Shenzhen Polytechnic, Shenzhen, Guangdong 518055, China)

TG659

A

1672-0318(2017)05-0021-05

10.13899/j.cnki.szptxb.2017.05.004

2017-05-22

魏勝(1976-),男,博士,湖北孝感人,副教授,主要研究方向為數控技術.