二線泵站精軋泵系統優化改造

王佳瑩

摘要:本文通過對精軋泵構造、工藝系統以及運行模式分別進行優化改造,滿足了系統的運行要求,實現了良好運行。

關鍵詞:水泵;結構改造;模式調整

一、目前狀況

二線泵站承擔著為二鋼軋廠精軋線材生產線供水任務,該生產線對精軋供水系統壓力的控制精度要求很高,必須在特定壓力范圍內(泵出口壓力為0.79 Mpa ~0.81Mpa)。并且其精軋生產線有聯鎖裝置,只要我站精軋泵所供水壓不足,立刻會跳閘,導致堆鋼,影響生產。目前二線泵站共有精軋泵4臺,采取開三備一運行模式,其型號如表1所示。

在生產實際運行過程中存在以下問題:

1)由于軋線生產啟、停頻繁,導致聯合泵站停、送水操作頻繁,水泵機封容易損壞、漏水,導致軸承進水,縮短了軸承使用壽命。

2)原精軋泵出口逆止閥老化,起不到逆止作用,造成啟停泵帶負荷,水壓過大,對管道、泵體沖擊損壞大,易導致機封損壞或軸斷裂。

3)由于精軋線材生產線水系統要求高壓力、低流量,實際精軋泵開啟2臺就能滿足生產需求,而開啟2臺精軋泵,其運行電流均接近、甚至超過額定電流,最高可達205A,從而導致電機溫升高,為保證電機的安全,實際運行時采用開三備一模式,增加了設備耗電量。

由于以上原因,造成精軋泵使用壽命短,檢修頻繁,耗能高。又由于公司資金緊張,備件到貨困難,使得精軋泵運行壓力大。鑒于此,車間決定對二線精軋泵系統進行改造,從而實現正常壓力供應,保證安全生產。

二、改造方案

(一)總體思路

1)對工藝系統改造提高精軋泵使用壽命。

2)改造精軋泵類型,節約維修成本。

3)改變運行方式,節約電能,降低電耗。

(二)技術方案

1)在精軋泵出口加裝電動閥,避免精軋泵帶負荷啟車,從而有效保護泵體,同時降低職工勞動強度。

精軋泵出口管道原設計安裝有手動閥門,進口管道安裝有電動閥門,但實際生產時,由于精軋泵啟停頻繁,而在啟停過程中均需操作出口閥門,而進口閥門只有在檢修時才進行操作。鑒于此,車間為精軋泵出口重新加裝了電動閥,同時利用原有資源,把每臺泵進口電動閥接線改到出口側,實現在操作室用原進口閥同操器操作出口電動閥,提高了工作效率,避免了精軋泵帶負荷啟車。

2)精軋泵密封形式改造,將原機封密封改為盤根密封。

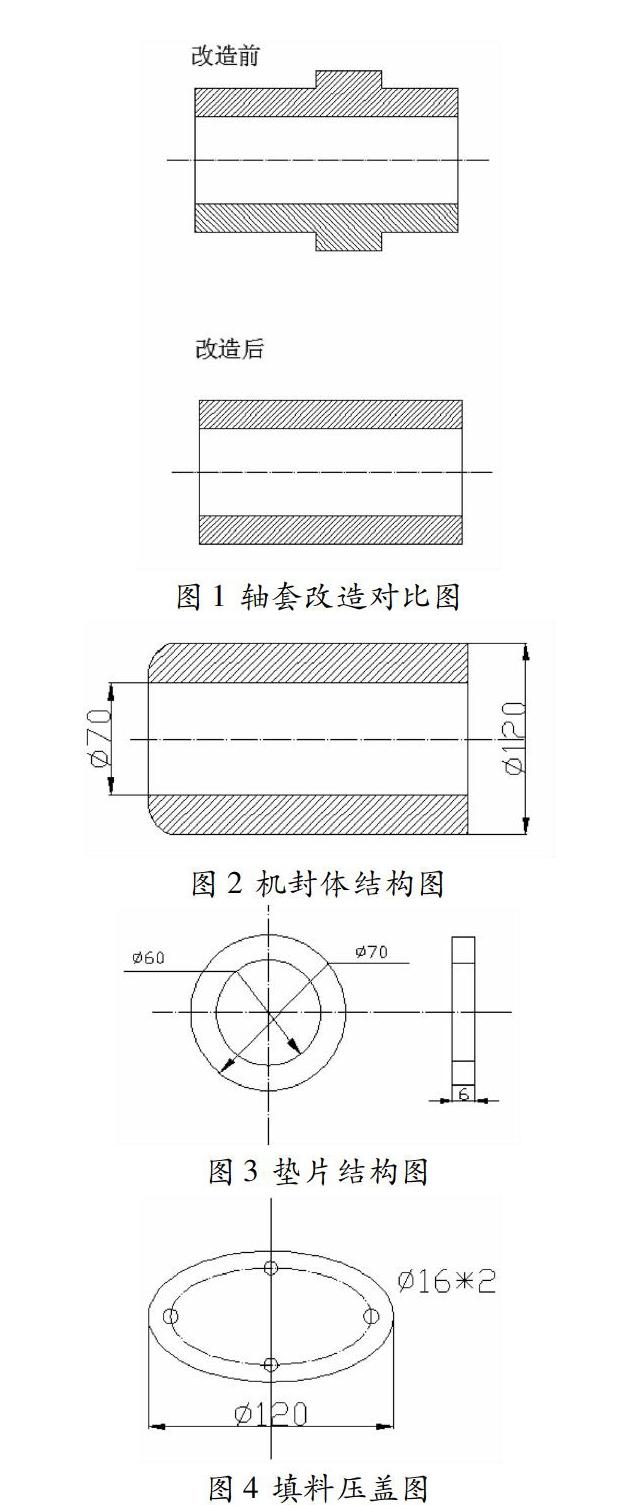

拆除原有機封泵轉子總成,將軸套及機封腔體進行改造,加工填料壓蓋、墊片(具體改造圖見圖1圖4),安裝盤根密封轉子總成。

3)重新核算精軋泵電機功率,將配套電機功率增大,由原110kW電機改為132kW電機,同時重新制作電機底座,安裝新電機并找正,與水泵完成配套連接。如此改造后實現水泵開二備二運行模式,有效節省電能。

三、運行效果

1)為精軋泵出口管道加裝電動閥后,降低了泵啟停操作響應時間,避免了帶負荷啟泵,同時提高了工作效率。

2)將精軋泵改為盤根泵后,使用壽命明顯增長。與改造前機封泵運行一個月機封損壞狀況相比,目前盤根泵可安全穩定運行6個月,隨后只需再加入盤根即可恢復運行,有效節約了備件費用。

3)將精軋泵電機更換為大功率電機后,實現了開二備二運行模式,耗電量降低。

4) 改造完成后,經過實際運行證明運行狀況穩定,檢修次數減少,減少了維修勞動強度,節約了電能,節省了備件費用,保證了順利生產運行需求。

四、結語

通過對精軋系統水泵工藝管路、泵體密封結構、電機以及運行模式進行優化改造,系統運行穩定,能夠滿足鋼軋系統用水要求,保證了鋼軋系統運行品質。