型材BD軋輥堆焊修復工藝的實踐及運用

浦仕東 李洪德 高興輝 徐 焱(武鋼集團昆鋼股份安寧公司,云南 安寧 650309)

型材BD軋輥堆焊修復工藝的實踐及運用

浦仕東 李洪德 高興輝 徐 焱(武鋼集團昆鋼股份安寧公司,云南 安寧 650309)

昆鋼安寧公司新區型材軋制報廢的BD軋輥,通過堆焊修復工藝后可再次使用,修復軋輥能夠滿足軋制工藝要求,且過鋼量平均可以提高1.2倍以上,通過堆焊修復代替新輥采購,大幅降低型材軋輥消耗成本,符合現代低碳、可持續的發展要求,具有良好的修復前景。

BD軋輥;堆焊;修復

1 概 述

昆鋼安寧公司新區型材生產線設計生產能力為85萬噸/年,于2012年8月投產。產品規格有H型鋼HN100×50-400×200、HM150×100-300×200、HW100×100-200×200,工 字 鋼 16-40C,槽 鋼16a-40c,角鋼14#-25#。型材開坯軋機使用BD軋輥來回軋制,單只光棍重約35噸,具有消耗大、價值高,占型材生產成本比重高的特點。BD軋輥使用報廢時重量約20余噸,按設計產能1年約報廢BD軋輥12-15付,價值約750萬元。報廢的軋輥需采購新輥補充才能保證生產的持續,對型材生產成本影響較大。通過多方調研引進BD軋輥堆焊修復工藝后,對達到或者接近報廢的BD軋輥進行堆焊修復,再次上機使用,完全能滿足型材生產工藝要求,降低BD軋輥約45%生產費用。

2 BD軋輥堆焊修復的意義

昆鋼型材生產線一次投資約6.7億元,產品填補西南空白,有效控制輥耗成本是影響型材生產成本的關鍵因素之一。經統計,型材生產中BD軋輥輥耗約1.1Kg/噸。該BD軋輥為生產消耗件,與產量成正比關系,輥徑使用到Φ944就不能滿足壓下要求,軋輥就按報廢處置。在鋼鐵行業市場低迷情況下,如何減少大額BD軋輥采購數量?如何延長軋輥使用壽命?這些問題都是公司當前期待解決的問題。公司通過考察調研邢臺軋輥廠、山東萊蕪蘇美達、日照鋼鐵等類似型材生產線的開坯輥修復、使用情況,掌握到型材軋輥修復技術已經成熟。分公司首次委外堆焊修復工20BD軋輥進行試用,過鋼量達到13萬噸,比新輥過高量高了60%。在試用成功的基礎上,昆鋼通過招標引進了專門的型材BD輥修復生產線。現有規格BD輥通過循環堆焊修復使用代替了新輥的采購,達到低碳、可持續的發展要求,有效降低型材生產成本。

3 BD軋輥失效分析

BD軋機的作用是將鋼坯進行多道次可逆軋制,軋輥軋制過程中傳動系統頻繁正反轉,BD軋輥與鋼坯直接接觸,同時表面用循環水冷卻,BD軋輥長期處于復雜的受力及疲勞狀態。經測量計算軋輥直接承受軋制力Max10000KN,軋制鋼坯溫度約950℃,冷卻循環水約40℃。這樣軋輥在軋制過程中與鋼坯接觸面來回局部受力,軋輥就會產生局部熱沖擊力、鋼坯接觸應力及殘余應力等,同時由于軋輥、冷卻水溫度差距大,加之所使用冷卻循環水為因工礦原因可能附有大量油污、腐蝕材料等,BD軋輥工作環境較為惡劣,導致軋輥表面容易實效。除此之外,軋輥生產廠家由于生產工藝原因,會在輥面產生沙眼、氣孔、夾雜等缺陷,復雜的軋制過程就會加劇軋輥輥面的失效速度,在與鋼坯來回接觸受力的軋制過程中,缺陷會成倍放大,最終在軋輥表面產生磨損、疲勞甚至龜裂等情況。此時,就需要對軋輥表面缺陷、疲勞層等進行車削才能繼續使用,直到無法滿足生產工藝的壓下要求時,該付軋輥便下線爆發。

4 BD軋輥堆焊修復工藝

根據型材BD輥的直徑、輥身長度、重量、材質等因素,在現有設備的基礎上新上堆焊基座、焊機、龍門架、加熱爐、保溫爐等,建成一套型材BD軋輥堆焊修復專用生產線。

4.1 焊前準備

1.1.1 軋輥表面車削

軋輥堆焊修復前,將待修復軋輥表面缺陷、疲勞層(見圖1)單邊車削3-5mm。車削過程要特別注意檢測沒有豎(圓周向)裂紋,對有豎裂紋的地方要進行局部深挖車削,直到裂紋去除,并探傷檢驗確認沒有裂紋。如裂紋車削不干凈殘余裂紋應力會在堆焊、熱處理、軋制過程中產生放大效應,出現掉塊,從而影響軋輥的使用壽命及產品質量。車削完成后檢查表面光滑、無缺陷即可(見圖2)。

圖1 待車削軋輥

圖2 車削好的軋輥

4.1.2 探傷檢查

車削干凈的軋輥先進行超聲波探傷檢查,確認軋輥內部沒有裂紋及其他缺陷后才能進行下一步的堆焊。對局部裂紋可以再次上機車削,也可根據裂紋情況用鉆床進行局部挖掘。

4.1.3 堆焊方式的選擇

根據現場軋輥使用輥徑磨損情況、備機情況、產品工藝要求等因素綜合考慮,最大限度的控制同一產品規格修復后輥徑在同一尺寸,以及考慮修復成本后確定修復方式。

修復方式一:常規堆焊修復軋輥。即軋輥投用后,使用到孔型磨損或軋輥疲勞(期間不進行軋輥車削)不能滿足工藝要求時,車去磨損與疲勞層,堆焊工作層,并進行粗車,滿足軋輥可精車至原始孔型的修復方式。

修復方式二:恢復直徑堆焊。即針對現有已投用磨損量較大、輥徑較小、孔槽形狀與原始孔型差異較大的軋輥,需車去疲勞層,堆焊并粗車,滿足軋輥可精車至原始直徑與原始孔型的修復方式。

4.1.4 選擇焊接材料

為節約焊接成本,一般過渡層與工作層選用不同的焊材。以價格為導向選用價格便宜的焊接材料做打底過渡堆焊,過渡層的厚度取決于修復前的軋輥直徑以及要恢復到最終工藝輥徑。過渡堆焊接近工藝輥徑后再選用綜合性能好的材料進行工作層堆焊。焊接材料選擇首先要化驗分析母材的化學成分,根據母材的成分選擇合適的焊接材料,焊材的選擇對軋輥堆焊修復工作非常重要,其直接影響焊材與母材的結合性及過鋼量。綜合考慮使用工況及車削硬度要求、耐磨性能、耐沖擊性能等條件選擇工作層堆焊材料。

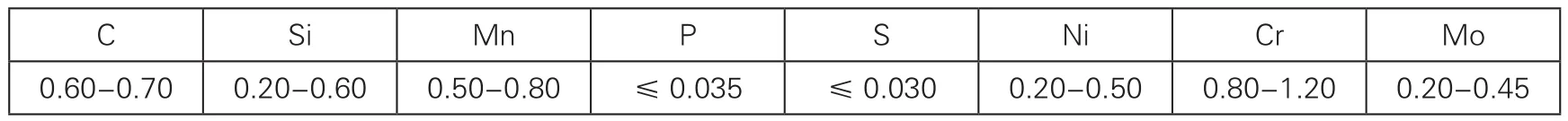

如:2014年7月堆焊修復過的一付工20BD軋輥輥面母材材質化學成見表1。

表1 工20BD軋輥母材化學成份

焊材通過化驗分析后,可以委托專業的焊材廠家專門生產,保證母材與焊材的焊接性能。

4.2 堆焊

4.2.1 焊前預熱及保溫

BD軋輥、堆焊材料均為含碳量及合金含量較高的材料,加之輥徑大φmax1300mm、剛性大,軋輥堆焊過程中與空氣接觸自然冷卻速度快。同時由于輥身長,焊機機頭間距大造成焊接區與非焊接區會存在溫差,造成受熱不均勻。產生局部脆性區,在溫度變化大的區域產生熱應力,甚至產生裂紋現象。為防止產生較大的熱應力,導致裂紋的發生,在堆焊前先將輥身進行預熱至350℃,便于輥身在堆焊過程中整體保持一定的溫度。預熱溫度根據輥身材料、堆焊材料綜合考慮軋輥的磨損、工作負荷、軋制沖擊等因素。BD軋輥輥身硬度HS40±2,輥頸和滾頭HSD38±5,滾面硬度落差≤3HSD,使用層厚度330mm,內硬度落差≤5HSD。為了使軋輥表面得到合理、均勻的硬度,預熱溫度選在材料的Ms點以上。預熱時間的長短按下式計算:

τ=[D×L/(4L+2D)]×K

式中:

τ-預熱時間單位:min

D-輥徑單位:cm

L-輥身長度單位:cm

K-加熱條件的綜合物流量(min/cm)。軋輥在120KW的加熱爐中預熱,預熱穩定在250-350℃時,通常取:K=25.5-26.5min/cm。

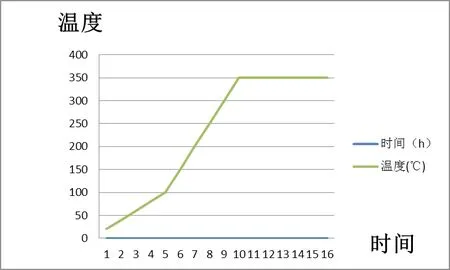

為了減少熱應力的產生,加熱過程中需要控制加熱速度,按照預熱曲線。BD軋輥輥徑大,熱傳遞通透性較慢,開始時由常溫到100℃溫度期間采用20℃/h的加熱速度,之后逐步提高到40-50℃/h的加熱速度,直至加熱至350℃后保溫3-4個小時以上,充分保證軋輥內外溫度通透均勻。

圖3 預熱曲線

4.2.2 過渡層堆焊

由于軋輥輥徑大,為了降低堆焊修復的成本,底層采用低碳合金材料進行過渡堆焊。過渡堆焊目的是恢復軋輥工作直徑,如作為工作層則不能保證軋輥使用壽命,故用于打底、恢復軋輥的孔形尺寸,可優先選用價格便宜合金焊條,主要能保證良好的沖擊韌性、抗裂性即可。過渡層堆焊的厚度需要根據軋輥磨損的輥徑、軋輥需恢復的工作直徑來決定,一般單邊預留10-13mm后即可進行工作層堆焊。

4.2.3 工作層堆焊

過渡層堆焊后更換工作層的焊材,一直堆焊恢復至軋輥工作直徑并單邊多預留3-5mm的車削量。工作層堆焊是軋輥修復最為關鍵的環節之一,直接影響軋輥的使用及過鋼量。焊接過程需要全程監督焊接過程中可變因素焊接電壓、焊接電流、基座轉速、保溫控制、焊渣清理等的控制,這些焊接參數在焊接過程中不建議隨意更改。焊接過程需特別注意保溫,如焊接車間有風,需要車間進行一定的封閉處理,同時非焊槍工作區域用石棉隔熱保溫,杜絕脆性裂紋發生。BD軋輥工作層的焊接形式主要有兩種,第一種是軋制使用一次就進行堆焊恢復到新輥尺寸,另一種是軋輥使用報廢再一次性堆焊恢復到新輥尺寸,這可以根據生產情況及成本因素綜合選擇。焊接的可變因素參照如下執行:

1)焊接電壓與焊接電流:

焊接電流大小與融深的關系:

H=Km×II---焊接電流(A)其中:I=(85-110))×d

式中:H---融深單位:mm

Km---融焊系數單位:mm/100A

d---焊絲直徑(mm)

如焊絲直徑為∮4-5mm,焊接電流為32-34A,焊接速度為60m/h,Km=0.7-1.3mm/100A。焊接中為了獲得基體稀釋較少的堆焊層,采用“小電流、低電壓、薄層多次”的方法,焊縫的融透深度僅為3-4mm。

2)焊接電壓

在選擇焊接電壓時,主要根據堆焊電流進行調整,電壓計算如下:

V=(0.02-0.04)×I+20

式中:I---焊接電流單位:A

3)焊接速度

BD軋輥在堆焊中軋輥的轉速主要根據軋輥的線速度及軋輥直徑而定。其中堆焊速度一般取24-42m/h較為合適,碳素鋼取焊絲下限,合金焊絲取中上限。軋輥焊接的轉速按下式計算:

N=V線/(n×D)

式中:n---軋輥轉速單位:r/min

D---軋輥直徑單位:mm

V線---軋輥線速度單位:mm/min

4)焊絲伸出長度

焊絲伸出長度對焊接焊縫形狀和稀釋率有一定影響,可根據實際情況及操作習慣進行調整,一般在20-60mm較為合適。

5)焊縫螺距

堆焊時主要注意觀察焊縫,一般焊縫重疊1/3左右。焊縫螺距根據焊絲直徑按下式選擇:

S=(1.9-2.3)×d

式中:S---堆焊螺距單位:mm/rap

d---焊絲直徑單位:mm

圖4 焊接實例

圖5 焊絲傾斜位置

6)焊絲傾斜位置

為防止液態和融化的焊劑流失,延長融渣冷卻凝固時間,便于清渣,焊絲需要向對于軋輥中心旋轉反方向后移一段距離,用K表示,參照下式計算:

K=0.08D,焊絲對準軋輥中心,傾角6-80.

4.3 焊后熱處理

焊后熱處理是焊接后影響軋輥性能的關鍵工序,目的是為了減少軋輥表面和內部冷卻速度不一致造成體積應力而引起裂紋,需要嚴格控制冷卻速度。我們采用的冷卻速度和加熱速度基本相同,但是冷卻到100℃需要保溫一段時間,再冷卻至50℃以下可以空冷。為了消除焊接殘余應力,軋輥還需要進行150-200℃的回火,以防止延遲裂紋的產生,改善軋輥性能。

4.4 焊后粗加工

焊接后對輥面進行粗加工,加工需留有1±0.5mm的加工余量,軋輥需要使用時再根據品種孔型尺寸進行精加工。

4.5 探傷檢查

加工后再次探傷檢查過渡層、堆焊層與母體結合部位是否有焊接缺陷。探傷合格后就可以精車上機直接使用。若探傷發生檢查有裂紋等情況需要對裂紋進行局部挖削后重新局部堆焊。

5 型材BD軋輥堆焊修復使用效果

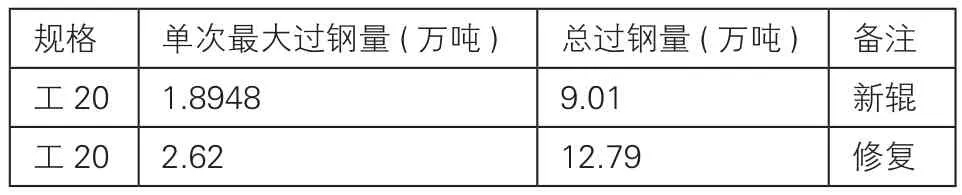

分公司I20BD軋輥報廢修復后于2015年1月上機單次最大過鋼量2.61萬噸,總過鋼12.79萬噸,超過預期使用效果,BD軋輥堆焊修復非常成功。

新輥、堆焊修復輥鋼鋼量對比情況見表2。

表2 新輥、堆焊修復輥鋼鋼量對比

通過修復BD軋輥,每年可以直接節約新購軋輥資金360萬元/年左右,降本效果明顯,同時降低了BD軋輥生產備件的工藝儲備;今后還要延伸到精軋水平輥、立輥的修復,意義重大。目前BD軋輥經過堆焊修復后,性能還超過了原廠家生產軋輥,過鋼量可以提高1.5倍左右,減少換輥次數,提高生產效率。

6 結 語

BD軋輥堆焊修復是降低型材生產成本的有效手段之一,修復工作是成功的,提高了型材產品的市場競爭力。隨著生產的發展,現有的堆焊方式還會存在不足,我們將對堆焊過程出現的不足不斷進行改進,不斷摸索創新優化堆焊工藝技術,提高BD軋輥過鋼量,同時拓展軋輥的修復范圍。

[1]沈風鋼,劉景風,冶金軋輥堆焊技術綜述[J].中國表面工程,2006

[2]宣梅燦.邵問華.許健勇.等.寶鋼1420mm冷軋生產線新技術應用介紹[J].軋鋼.1997

[3]王節亮,冶金軋輥堆焊工藝分析,安徽 馬鞍山243000

Practice and application of surfacing welding repair technology for profile BD roll

The roller can meet the requirement of rolling process,and the average amount of steel can be increased by more than 1.2times。replacement of new roll by surfacing repair,reduce the roll consumption cost,meet the requirements of modern low carbon and sustainable development,has a good repair prospects

BD roll;Surfacing;repair

TG333.17

B

1003-8965(2017)04-0103-04