工藝參數(shù)對(duì)注塑制品尺寸的影響

胡桂涵,高玉保,唐 璠,黃旗忠,肖青青

(浙江正泰電器股份有限公司,浙江 溫州 325000)

工藝參數(shù)對(duì)注塑制品尺寸的影響

胡桂涵,高玉保,唐 璠,黃旗忠,肖青青

(浙江正泰電器股份有限公司,浙江 溫州 325000)

以小型斷路器外殼的關(guān)鍵尺寸為研究對(duì)象,基于正交試驗(yàn)設(shè)計(jì)方法,分析了5種主要工藝參數(shù)對(duì)制品尺寸的影響。同時(shí)通過(guò)Moldflow軟件模擬注射成型過(guò)程,并將模擬分析結(jié)果與實(shí)驗(yàn)結(jié)果作對(duì)比。結(jié)果表明,實(shí)驗(yàn)與模擬的結(jié)果都顯示保壓參數(shù)對(duì)尺寸有較大影響,且存在整體遞增的影響趨勢(shì)。并通過(guò)單因素實(shí)驗(yàn)建立了保壓壓力與特定制品尺寸之間的數(shù)學(xué)關(guān)系模型,為實(shí)際生產(chǎn)過(guò)程中的工藝調(diào)試提供了有效參考,同時(shí)也為制品尺寸的自動(dòng)化控制提供了必要條件。

正交試驗(yàn)設(shè)計(jì);Moldflow;注射成型;尺寸;自動(dòng)化控制

0 前言

近年來(lái),我國(guó)塑料行業(yè)發(fā)展迅速,不僅產(chǎn)量大幅增加,其應(yīng)用范圍也擴(kuò)展到航空、航天、通信等高科技領(lǐng)域,人們對(duì)塑料制品質(zhì)量和尺寸精度的要求不斷提高。注射成型是目前主流的塑料成型技術(shù),適合于大批量生產(chǎn)形狀復(fù)雜、尺寸要求精確的塑料制品。但是,注射成型過(guò)程具有非線性、多變量、時(shí)變性等特征,是一個(gè)相當(dāng)復(fù)雜的物理過(guò)程。注塑制品的品質(zhì)特性受到很多因素的影響,大致可劃分為6種因素:制品結(jié)構(gòu)、模具、原材料、注塑機(jī)、工藝參數(shù)及擾動(dòng)。實(shí)際生產(chǎn)中,考慮到成本,一般通過(guò)在線調(diào)整工藝參數(shù)來(lái)實(shí)時(shí)解決各種擾動(dòng)導(dǎo)致的制品品質(zhì)不穩(wěn)定。因此,從制品品質(zhì)控制的角度來(lái)降,研究分析工藝參數(shù)和品質(zhì)特性之間的關(guān)系具有重大意義。

注塑工藝參數(shù)對(duì)制品的收縮率有非常重要的影響,而制品的收縮情況直接決定了制品的具體尺寸。國(guó)內(nèi)外學(xué)者針對(duì)注塑制品的收縮做了大量的理論研究,并針對(duì)特定工藝條件下的收縮情況進(jìn)行理論預(yù)測(cè)[1]。

但是,實(shí)際生產(chǎn)過(guò)程中的情況要更為復(fù)雜,影響因素眾多,這使理論預(yù)測(cè)結(jié)果難以直接應(yīng)用于實(shí)際。同時(shí),以Moldflow為代表的計(jì)算機(jī)輔助工程(CAE)軟件也被廣泛用于對(duì)制品收縮的模擬[2-3]。目前,這類模擬結(jié)果的準(zhǔn)確性仍處于研究驗(yàn)證階段,但是具有一定的指導(dǎo)作用。

本文將直接針對(duì)具體的制品尺寸開(kāi)展研究:基于正交試驗(yàn)設(shè)計(jì),通過(guò)現(xiàn)場(chǎng)實(shí)驗(yàn)結(jié)合軟件模擬結(jié)果,分析主要的5種工藝參數(shù)對(duì)注塑制品尺寸的影響;嘗試建立工藝參數(shù)與制品尺寸之間的數(shù)學(xué)關(guān)系模型。

1 研究對(duì)象

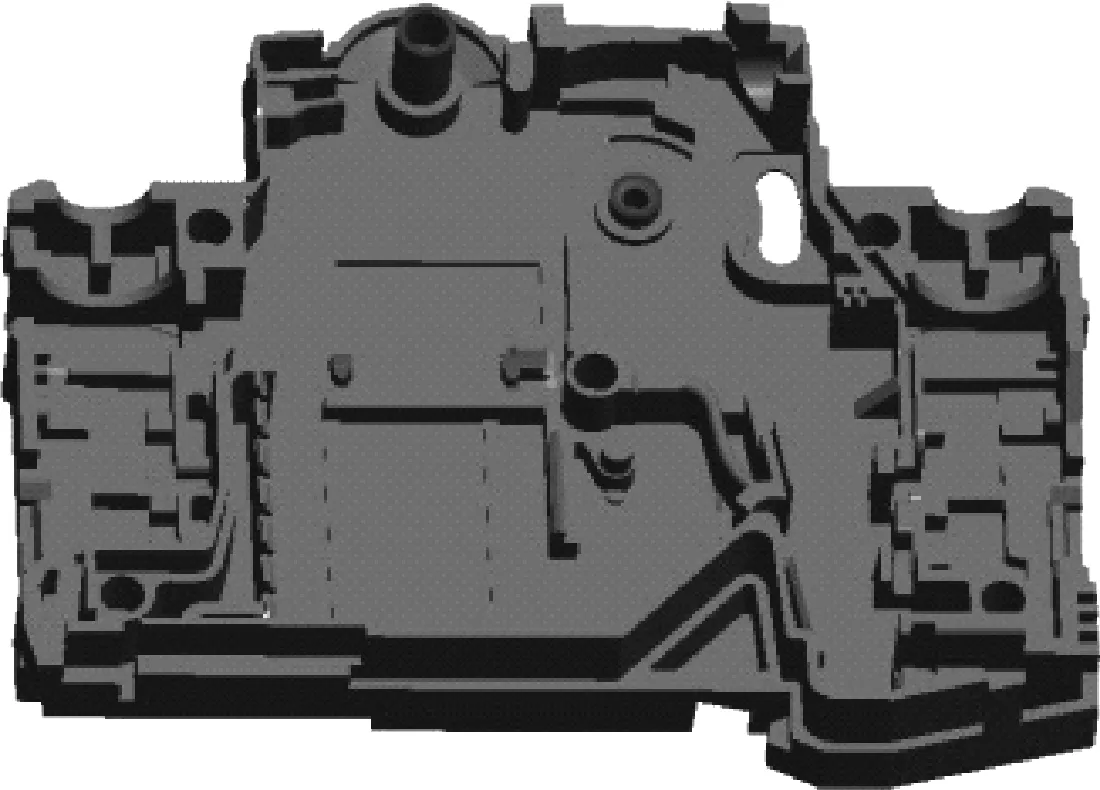

本文的研究對(duì)象為浙江正泰電器股份有限公司生產(chǎn)的小型斷路器NB1-63外殼底座的關(guān)鍵尺寸。底座的三維模型如圖1所示,產(chǎn)品上方中間兩個(gè)圓孔的圓心距,設(shè)計(jì)尺寸為18.95 mm。該尺寸是成品內(nèi)部關(guān)鍵件的定位尺寸,對(duì)成品性能有重要影響。

圖1 三維模型Fig.1 Three-dimensional models

2 正交試驗(yàn)設(shè)計(jì)

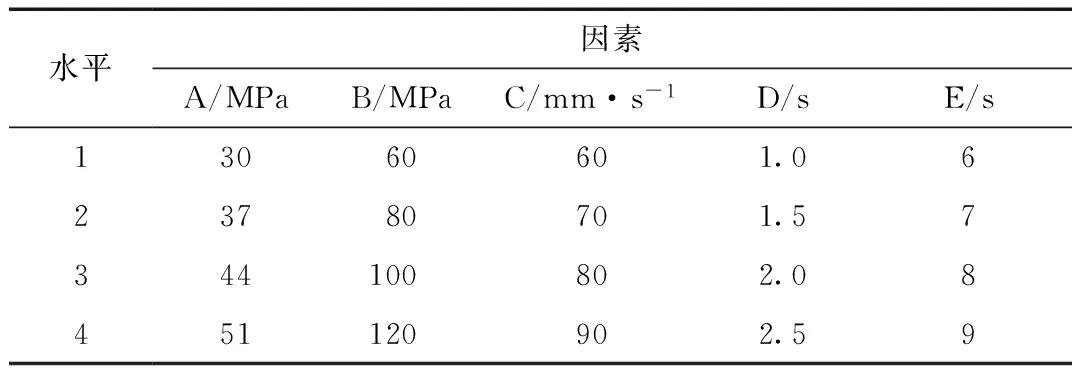

根據(jù)以往的相關(guān)報(bào)道[4],選擇對(duì)制品收縮影響較大的5種主要工藝參數(shù),確定以保壓壓力(A)、注射壓力(B)、注射速度(C)、保壓時(shí)間(D)和冷卻時(shí)間(E)作為因素。溫度參數(shù)對(duì)收縮的影響也很大,但是由于響應(yīng)時(shí)間較長(zhǎng),實(shí)際生產(chǎn)中確定后基本不作調(diào)整,因此本文暫不做考慮。通過(guò)預(yù)實(shí)驗(yàn),結(jié)合歷史數(shù)據(jù),確定了各個(gè)因素的大致取值范圍,最終確定表1為正交試驗(yàn)的因素與水平表。本試驗(yàn)為5因素4水平的正交試驗(yàn),因此可采用標(biāo)準(zhǔn)的L16(45)正交表。

表1 因素與水平表Tab.1 The table of factors and levels

3 實(shí)驗(yàn)及結(jié)果分析

3.1 實(shí)驗(yàn)過(guò)程

實(shí)驗(yàn)在寧波海天集團(tuán)股份有限公司的注塑機(jī)(HTF160WI/J5-b)上進(jìn)行,使用的原料為浙江新力塑料股份有限公司生產(chǎn)的聚酰胺(PA6 TS250-Q3)。開(kāi)機(jī)穩(wěn)定運(yùn)行約10 min,模具溫度趨于穩(wěn)定后,開(kāi)始實(shí)驗(yàn)。按照L16(45)正交表所確定的試驗(yàn)方案依次進(jìn)行產(chǎn)品壓制,每次壓制固定時(shí)間后,取9只典型樣品并做標(biāo)記。

3.2 實(shí)驗(yàn)結(jié)果

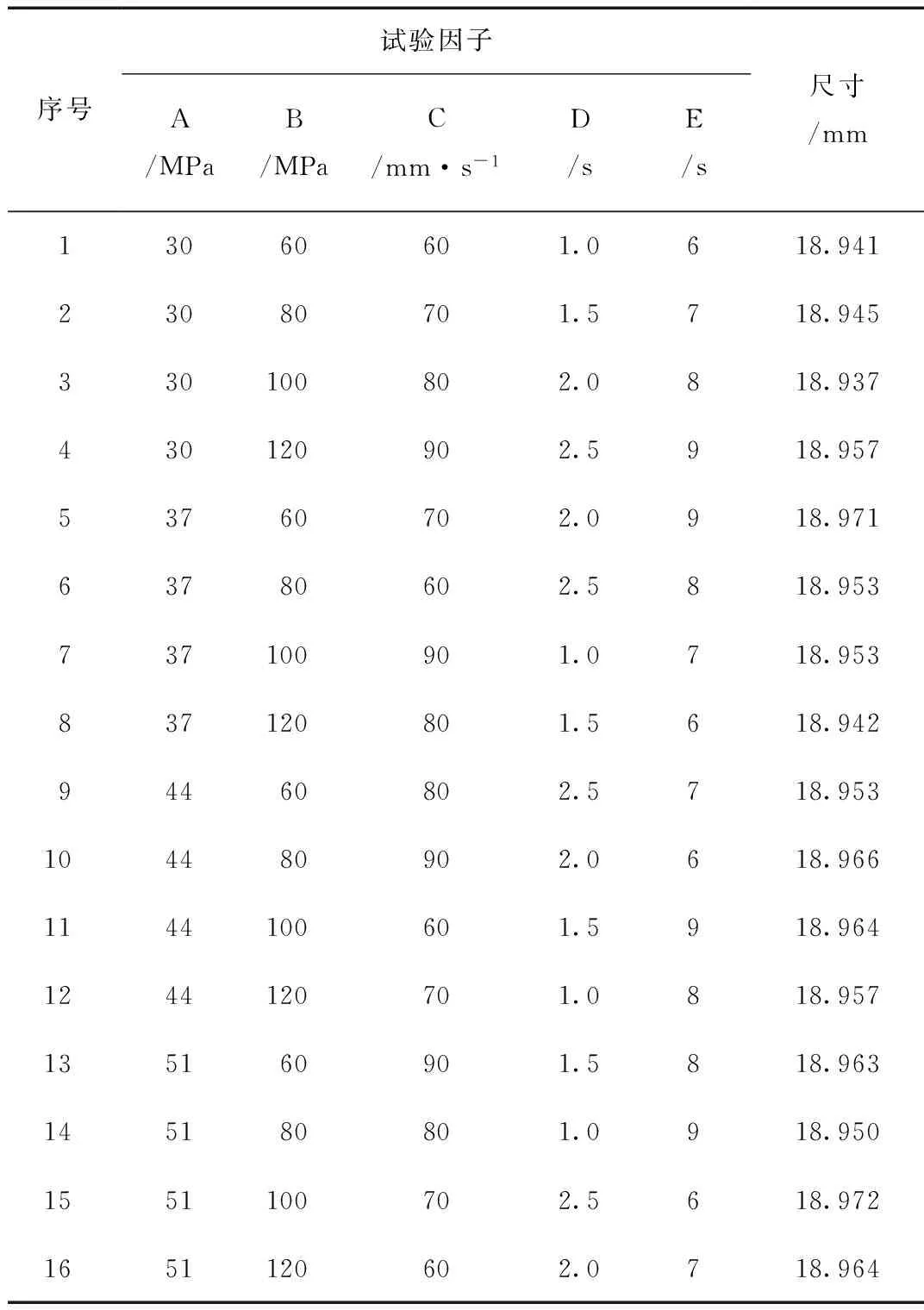

樣品的尺寸由三坐標(biāo)測(cè)量得到,測(cè)量設(shè)備為Werth三坐標(biāo)測(cè)量機(jī),型號(hào)為Easy Scope臺(tái)式。對(duì)所測(cè)樣品的尺寸取平均值,得到最終結(jié)果(表2)。

表2 正交方案與實(shí)驗(yàn)結(jié)果Tab.2 The orthogonal array and experimental results

3.3 結(jié)果分析

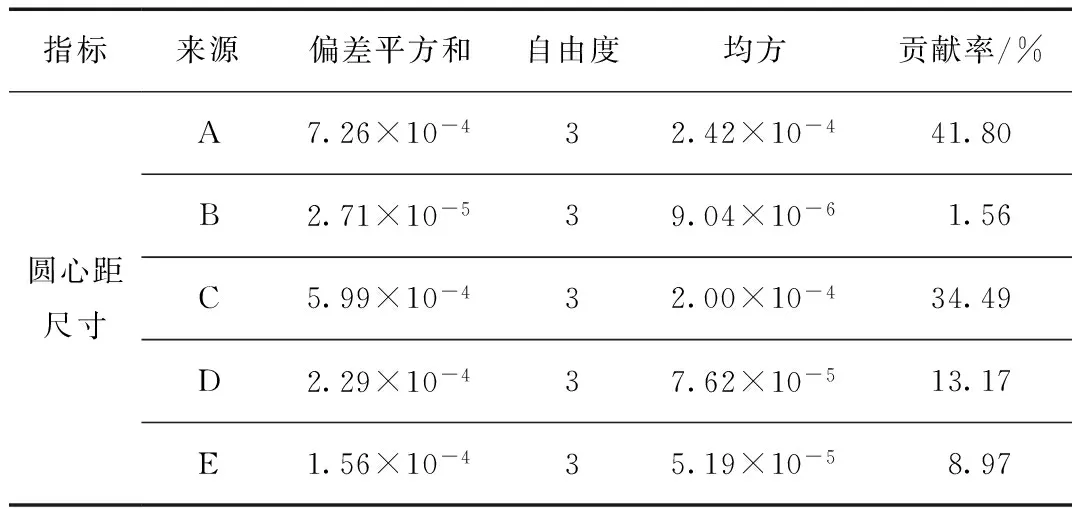

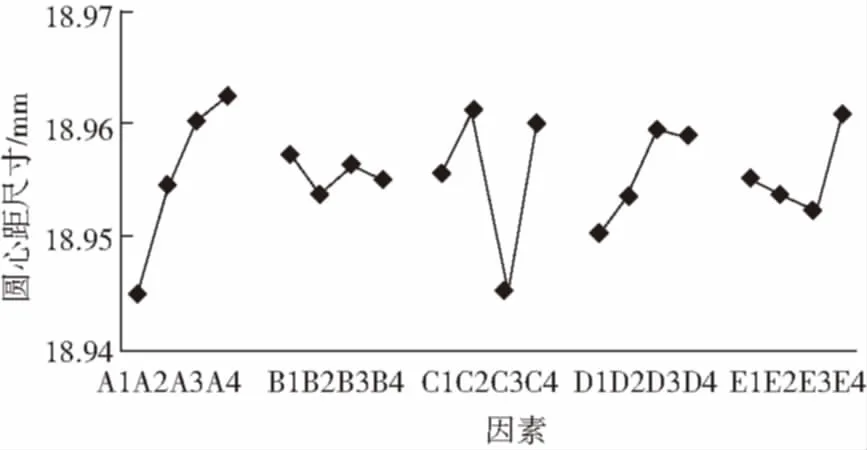

表3為方差分析結(jié)果,圖2為各因素對(duì)實(shí)測(cè)圓心距尺寸的影響趨勢(shì),可以更直觀地觀察各因素對(duì)尺寸的影響情況。

表3 尺寸方差分析結(jié)果Tab.3 ANOVA results of the dimension

圖2 各因素對(duì)圓心距尺寸的影響Fig.2 Effect of the factors on the dimension

方差貢獻(xiàn)率結(jié)果表明各因素對(duì)制品尺寸的影響大小次序?yàn)椋罕簤毫?A)>注射速度(C)>保壓時(shí)間(D)>冷卻時(shí)間(E)>注射壓力(B)。

保壓壓力(A)對(duì)尺寸的影響可解釋為3個(gè)方面:首先,壓力越大,補(bǔ)縮增密的效果也就越好,這使制品更加密實(shí),不易收縮;其次,保壓效果決定了制品的殘余應(yīng)力情況,會(huì)對(duì)制品的不均勻收縮產(chǎn)生影響;另外,保壓壓力(A)是負(fù)收縮的主要來(lái)源。保壓時(shí)間(D)的影響類似,但是它對(duì)負(fù)收縮的影響很小。從影響趨勢(shì)圖來(lái)看,保壓階段的這2個(gè)參數(shù)對(duì)尺寸影響大,而且整體上呈遞增的影響趨勢(shì),這是符合理論預(yù)期的。需要說(shuō)明的是,保壓時(shí)間(D)只有在澆口凝固前(本實(shí)驗(yàn)既是這種情況),才可能對(duì)尺寸有這種影響趨勢(shì)。在澆口凝固后,保壓基本不再對(duì)制品產(chǎn)生作用。澆口凝固的時(shí)間點(diǎn)可由澆口凝固實(shí)驗(yàn)確定。

注射速度(C)的影響僅次于保壓壓力(A),但是并沒(méi)有呈現(xiàn)遞增的趨勢(shì)。注射速度對(duì)尺寸影響的主要來(lái)自于取向收縮。注塑制品的內(nèi)部結(jié)構(gòu)形態(tài)通常呈皮芯結(jié)構(gòu),而注射速度對(duì)表層和芯部的取向有相反的影響趨勢(shì)[5]。另外,注射速度增加會(huì)使熔膠內(nèi)部剪切速率增加,通過(guò)剪切誘導(dǎo)結(jié)晶增加制品的結(jié)晶度,這無(wú)疑會(huì)使制品產(chǎn)生更大的結(jié)晶收縮。由于本實(shí)驗(yàn)所用的原材料為結(jié)晶性塑料,這一點(diǎn)也是無(wú)法被忽視的。

冷卻時(shí)間(E)的影響也較為復(fù)雜。一方面,冷卻時(shí)間(E)延長(zhǎng)會(huì)使模溫有所下降(無(wú)模溫機(jī)控制的情況下),進(jìn)而使保壓的效果降低,增加了收縮率。另一方面,由圖1可見(jiàn),本文所研究的尺寸為2個(gè)圓孔的圓心距,在模內(nèi)冷卻階段,圓孔內(nèi)的型芯會(huì)對(duì)該尺寸的收縮起到阻礙作用,從而減少了收縮率。冷卻時(shí)間越長(zhǎng),阻礙效應(yīng)越明顯。

注射壓力(B)的方差貢獻(xiàn)率僅為1.56 %,對(duì)該尺寸的影響基本可以忽略。在V/P切換點(diǎn)設(shè)定合理的前提下,壓力是注射階段的非主要因素。

4 模擬及結(jié)果分析

4.1 建立分析模型

將UG軟件創(chuàng)建的三維模型導(dǎo)入Moldflow軟件后進(jìn)行網(wǎng)格劃分,網(wǎng)格類型選擇雙層面(Fusion)。經(jīng)過(guò)網(wǎng)格修復(fù)后,使其縱橫比在10以下,匹配百分比達(dá)到90 %以上,整體三角形單元數(shù)為350764。通過(guò)創(chuàng)建澆注系統(tǒng)和冷卻系統(tǒng),最終完成建模(圖3)。

圖3 Moldflow分析模型Fig.3 Analysis model in Moldflow

4.2 模擬結(jié)果分析

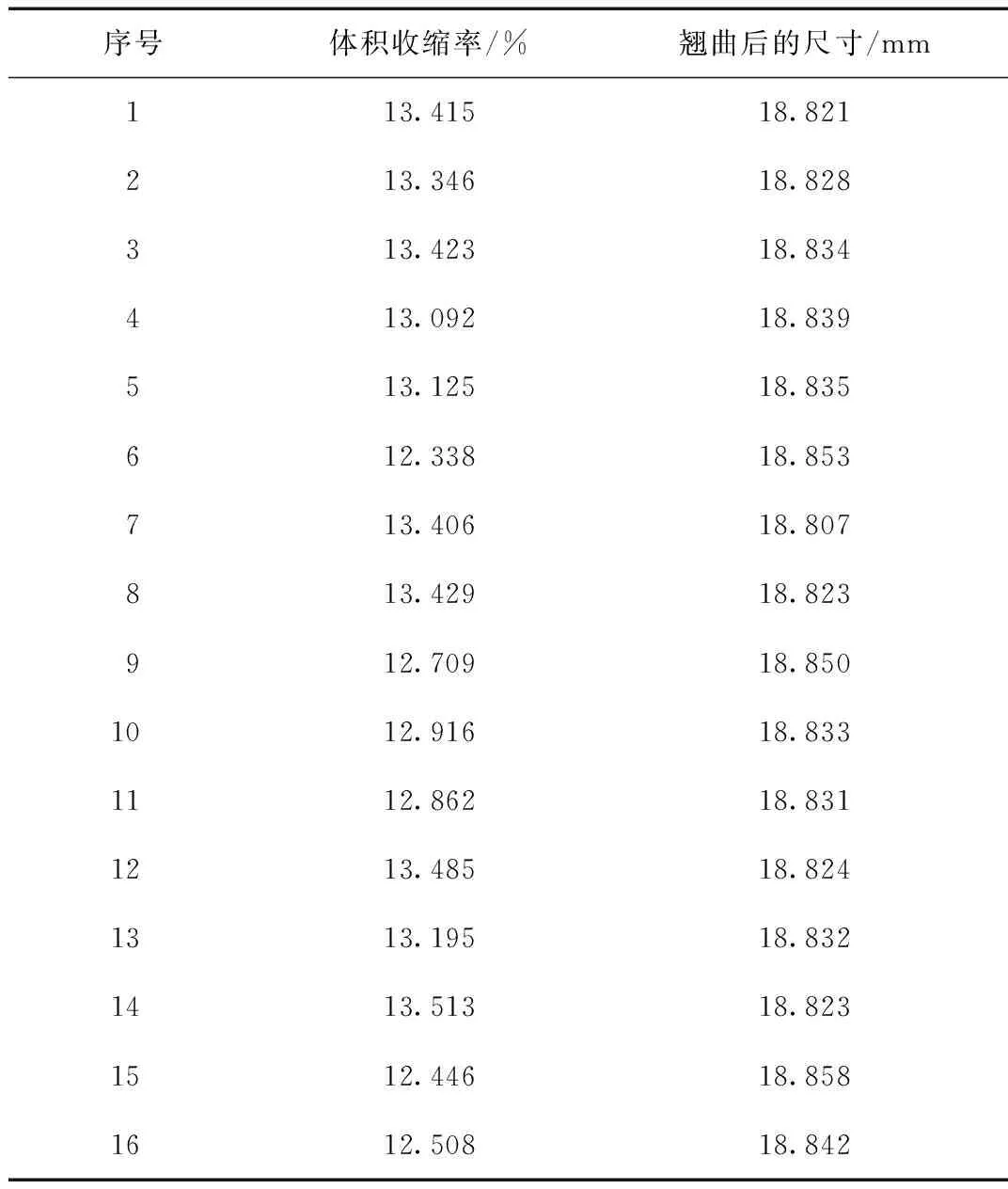

在Moldflow的模擬結(jié)果中,與產(chǎn)品尺寸變化有關(guān)的主要是體積收縮率與翹曲分析。體積收縮率主要反映均勻收縮的情況,可直接從分析結(jié)果中提取。翹曲分析主要反映不均勻收縮的情況,通過(guò)計(jì)算翹曲分析后的節(jié)點(diǎn)坐標(biāo)變化量,可得到翹曲分析后的尺寸,如表4所示。

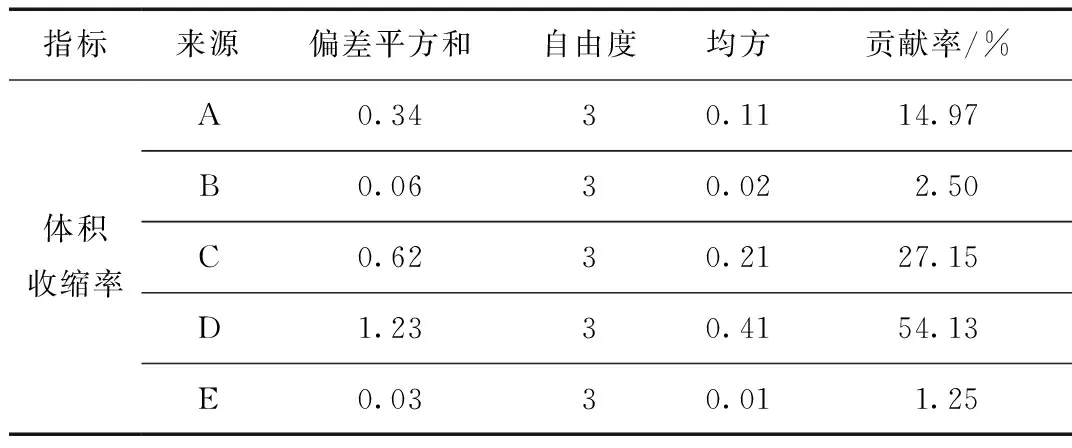

如表5和圖4所示,對(duì)比實(shí)驗(yàn)的尺寸分析結(jié)果,保壓壓力(A)、注射速度(C)和保壓時(shí)間(D)還是最主要的3個(gè)影響因素,但是順序有所變化,保壓時(shí)間(D)的方差貢獻(xiàn)率最大。由于收縮率越大,尺寸越小,因此從影響趨勢(shì)圖來(lái)看,保壓壓力(A)與保壓時(shí)間(D)的影響趨勢(shì)是與實(shí)驗(yàn)結(jié)果一致的。

表4 體積收縮率和翹曲后的尺寸Tab.4 Results of shrinkage and dimension after warpage

表5 體積收縮率的方差分析結(jié)果Tab.5 ANOVA results of shrinkage

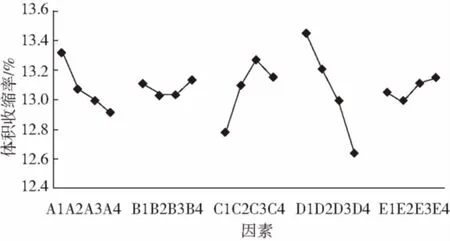

圖4 各因素對(duì)體積收縮率的影響Fig.4 Effect of the factors on the shrinkage

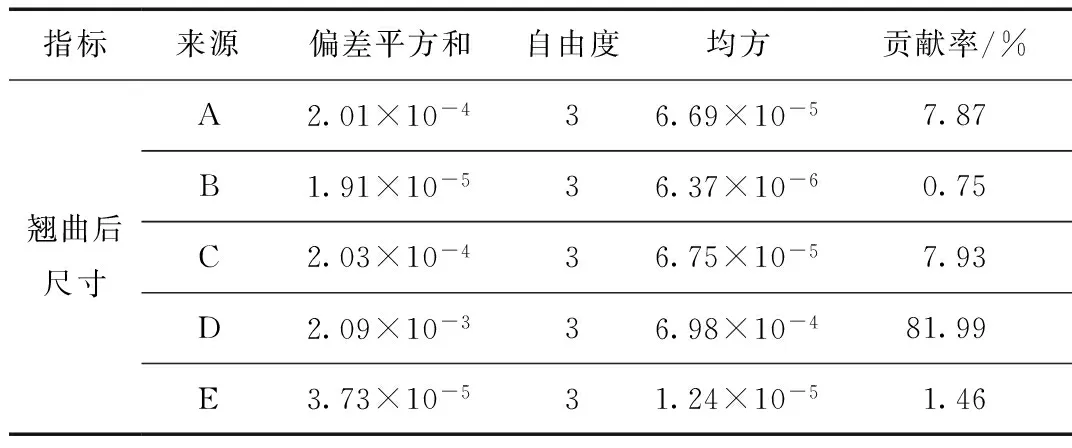

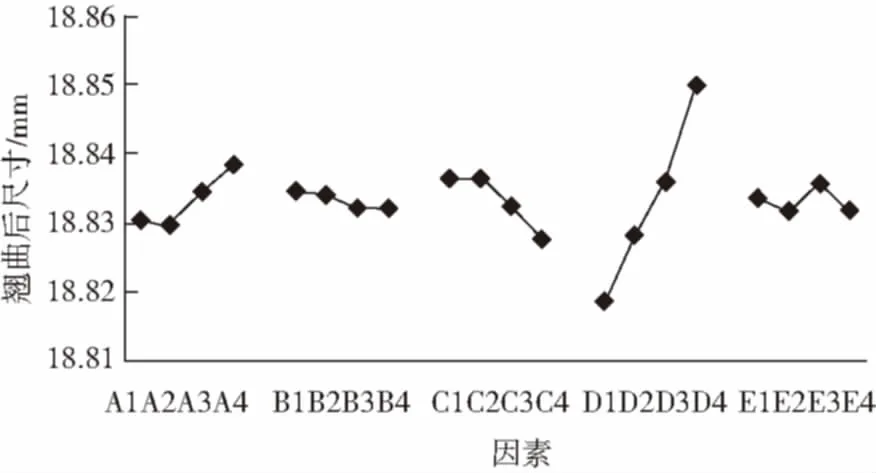

如表6和圖5所示,保壓壓力(A)、注射速度(C)和保壓時(shí)間(D)仍然是主要的影響因素,保壓時(shí)間(D)的方差貢獻(xiàn)率達(dá)到了80 %以上。保壓時(shí)間(D)和保壓壓力(A)的影響趨勢(shì)也與實(shí)驗(yàn)結(jié)果保持一致。

表6 翹曲后尺寸的方差分析結(jié)果Tab.6 ANOVA results of the dimension after warpage

圖5 各因素對(duì)翹曲后尺寸的影響Fig.5 Effect of the factors on dimension after warpage

5 單因素實(shí)驗(yàn)及結(jié)果分析

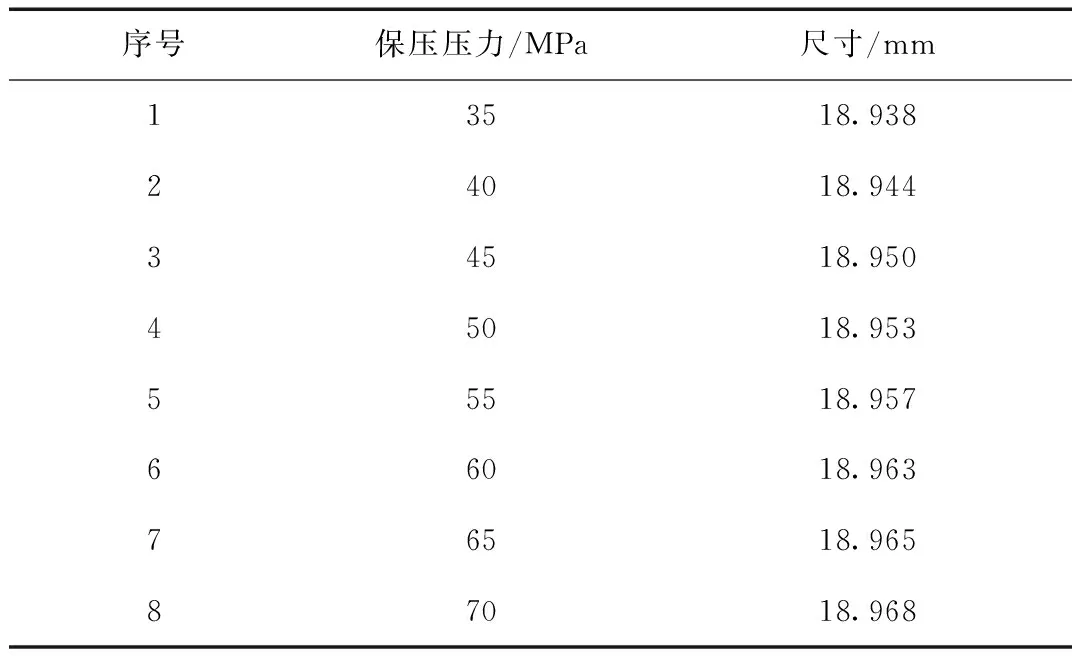

通過(guò)以上正交試驗(yàn)的分析可見(jiàn),保壓階段工藝參數(shù)對(duì)尺寸影響較大,且實(shí)驗(yàn)結(jié)果顯示保壓壓力的影響趨勢(shì)單調(diào)遞增。因此,本文選取保壓壓力進(jìn)行單因素實(shí)驗(yàn),其他因素?cái)?shù)值固定。實(shí)驗(yàn)結(jié)果如表7所示。

表7 單因素實(shí)驗(yàn)結(jié)果Tab.7 Results of the single-factor experiment

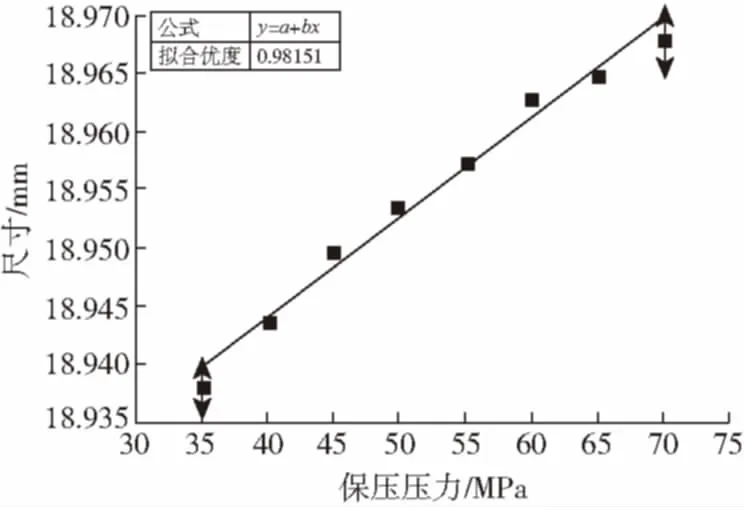

圖6為保壓壓力和尺寸之間的線性擬合結(jié)果,擬合優(yōu)度(R-Square)超過(guò)0.98。目前,塑料制品品質(zhì)的在線自動(dòng)化控制依然是一項(xiàng)非常具有挑戰(zhàn)性的課題,其難點(diǎn)之一就是工藝參數(shù)與制品質(zhì)量特性之間的精確關(guān)系難以確定[6]。已有的研究主要是以制品質(zhì)量為控制目標(biāo),但是鮮有關(guān)于尺寸的報(bào)道。該擬合結(jié)果不僅為實(shí)際生產(chǎn)過(guò)程中的工藝調(diào)試提供了有效參考,同時(shí)也為制品尺寸的自動(dòng)化控制提供了必要條件。

圖6 線性擬合結(jié)果Fig.6 Linear fitting results

6 結(jié)論

(1)各因素對(duì)制品尺寸的影響順序?yàn)椋罕簤毫?注射速度>保壓時(shí)間>冷卻時(shí)間>注射壓力,其中保壓壓力與保壓時(shí)間對(duì)尺寸存在整體遞增的影響趨勢(shì),注射速度和冷卻時(shí)間的影響不存在這種趨勢(shì);

(2)Moldflow軟件模擬的結(jié)果驗(yàn)證了保壓參數(shù)對(duì)制品尺寸的整體遞增影響趨勢(shì),但在具體影響大小方面與實(shí)驗(yàn)結(jié)果存在一定區(qū)別;

(3)通過(guò)單因素實(shí)驗(yàn)結(jié)果擬合得到了保壓壓力與特定制品尺寸之間的線性函數(shù)關(guān)系。

[1] 祝鐵麗. 注射成型制品收縮率預(yù)測(cè)理論與方法的研究[D]. 大連:大連理工大學(xué)機(jī)械工程學(xué)院,2002.

[2] 李欣欣,黃 瑤,王雷剛. 薄壁塑件注射成型工藝參數(shù)優(yōu)化[J]. 塑料工業(yè),2009,37(11):25-27.

Li Xinxin,Huang Yao,Wang Leigang. Process Parameter Optimum of Thin-Walled Plastic Parts Injection Molding[J]. China Plastic Industry,2009,37(11):25-27.

[3] 林啟權(quán),楊雪峰,董文正. 基于Moldflow和正交試驗(yàn)設(shè)計(jì)的注射成型工藝參數(shù)的優(yōu)化[J]. 中國(guó)塑料, 2015,(10):73-77.

Lin Qiquan,Yang Xuefeng,Dong Wenzheng. Optimization of Injection Molding Process Parameters Based on Moldflow and Orthogonal Experimental Design[J]. China Plastics,(10):73-77.

[4] 王利霞,楊 楊,王 蓓,等. 注射成型工藝參數(shù)對(duì)制品體收縮率變化的影響及工藝參數(shù)優(yōu)化[J]. 高分子材料科學(xué)與工程,2004,20(2):173-176.

Wang Lixia,Yang Yang,Wang Bei,et al. Investigation of the Influence of Processing Parameter on Volumetric Shrinkage Variation of Plastic Injection Molded Parts and Process Optimization[J]. Polymeric Materials Science & Engineering,2004,20(2):173-176.

[5] 王興天. 注塑工藝與設(shè)備[M]. 北京:化學(xué)工業(yè)出版社, 2010:139.

[6] 石 波,劉 斌. 注射成型過(guò)程中制品質(zhì)量的控制研究現(xiàn)狀分析[J]. 塑料工業(yè), 2012,40(10):9-13.

Shi Bo,Liu Bin. Analysis of Present Research on Product Quality Control in the Injection Molding Process[J]. China Plastic Industry,2012,40(10):9-13.

EffectsofParametersonDimensionofanInjectionMoldedPart

HU Guihan, GAO Yubao, TANG Fan, HUANG Qizhong, XIAO Qingqing

(Zhejiang CHINT Electrics Co, Ltd, Wenzhou 325000, China)

The research focuses on specific dimension of an injection-molded plastic cover for miniature circuit breakers. Effects of five major parameters on the dimension were analyzed based on an orthogonal method. A comparative investigation was performed on results obtained from the simulation by a Moldflow software and exact experiments. The results indicated that there is a significant overall increasing trend in the pack and hold parameters on the dimension. A mathematical model between the pack and hold pressures and the specific dimension was established by a single-factor experiment, which provided a valuable reference for parameters adjustment during manufacturing and also supplied a necessary condition for automatic control of dimensions of injection-molded parts.

orthogonal experimental design; Moldflow; injection molding; dimension; automaticcontrol

TQ320.66+2

B

1001-9278(2017)10-0089-05

10.19491/j.issn.1001-9278.2017.10.016

2017-06-07

聯(lián)系人,hgh357@163.com