倒裝芯片鍵合設備助焊劑蘸取機構漏膠問題分析與解決

郎 平 ,水立鶴 ,沈會強 ,高 澤 ,潘 峰

(1.北京中電科電子裝備有限公司,北京100176;2.中國電子科技集團公司第四十五研究所,北京100176)

倒裝芯片鍵合設備助焊劑蘸取機構漏膠問題分析與解決

郎 平1、2,水立鶴1、2,沈會強1、2,高 澤1、2,潘 峰2

(1.北京中電科電子裝備有限公司,北京100176;2.中國電子科技集團公司第四十五研究所,北京100176)

助焊劑蘸取機構是倒裝芯片鍵合設備中的核心機構,其可靠性直接關系到鍵合后產品的質量。通過一系列實驗找到了該機構漏膠的原因,對該機構進行了優化設計,解決了漏膠問題,提升了設備可靠性。

倒裝芯片;鍵合設備;助焊劑蘸取機構

隨著市場對終端產品尺寸要求越來越小,各種電子產品都朝著小型化、微型化和集成化的方向發展,各種電子產品中的芯片尺寸越來越小,芯片I/O接口越來越多,傳統的正裝芯片鍵合(die bonding)和引線鍵合(wire bonding)的芯片安裝與互連方式已經難以滿足芯片高密度封裝工藝的技術要求,從而制約了封裝產業的快速發展[1-3]。倒裝芯片鍵合(flip chip bonding)是一種新興的封裝技術,是芯片與基板直接安裝互連的一種方法,相對于傳統的正裝芯片鍵合和引線鍵合芯片安裝與互連方式而言,倒裝芯片鍵合中芯片的電氣面朝下,芯片上的焊區直接與基板上的焊區互連;而傳統的正裝芯片安裝與互連法通常都是芯片面朝上安裝互連(如圖1、圖2所示)。

圖1 倒裝芯片鍵合芯片

圖2 正裝芯片鍵合芯片

傳統的正裝芯片鍵合和引線鍵合的芯片安裝與互連方式中,只使用芯片四周的區域作為連接區域,而倒裝芯片鍵合技術中凸點技術是使用整個芯片的表面作為連接區域,因此倒裝芯片鍵合技術的封裝密度(I/O密度)更高,用這項技術可以把器件的尺寸做得更小,封裝的高度做得更低;另外,倒裝芯片鍵合技術使得芯片與基板互連線非常短,因此互連產生的雜散電容、互連電阻和互連電感均比引線鍵合連接方式小得多,從而更適合高頻、高速的電子產品的應用。另外倒裝芯片鍵合技術使得芯片的安裝和互連是同時完成的,這也大大簡化了安裝互連工藝[4]。因此倒裝芯片鍵合技術必將得到越來越廣泛的應用。

倒裝芯片鍵合設備是實現倒裝鍵合工藝的一種專用設備,其工作原理如圖3所示。

翻轉機構從藍膜上將凸點向上的芯片拾起,并翻轉180°;鍵合機構從翻轉機構上將芯片拾起,此時芯片凸點方向向下;鍵合機構帶動芯片Z向運動,使得芯片上的凸點在助焊劑蘸取機構上均勻蘸取助焊劑;鍵合機構Z向運動將芯片鍵合在基板上,隨后基板被傳入回流爐進行回流焊接。

圖3 倒裝芯片鍵合設備工作原理

圖4 助焊劑蘸取機構結構簡圖

1 助焊劑蘸取機構工作原理

助焊劑蘸取機構是倒裝芯片鍵合設備上的核心機構,其主要功能是為芯片上的凸點提供助焊劑,保證每次芯片凸點上可以均勻的蘸取到助焊劑,而助焊劑的主要作用是:在回流之前起到固定芯片的作用,在回流過程中起到清潔、濕潤焊接表面以增強可焊性的作用,芯片上的凸點蘸取助焊劑的數量是否合理,分布是否均勻,直接影響到回流焊接完成的產品質量。我公司某款設備上助焊劑蘸取機構結構簡圖如圖4所示,其工作原理為:直線導軌固定在底座上,膠板通過膠板固定座固定在直線導軌的滑塊上,其由電機帶動沿直線導軌做直線往復刮膠運動;膠盒為中空結構,其空腔中裝有助焊劑,膠盒被左壓桿和右壓桿通過左頂絲、右頂絲、壓緊座壓在膠板的上方,與膠板緊密貼合;左支座和右支座與底座固定,其上開有U形槽,膠盒的兩端正好放置在U形槽中,防止膠板在做直線運動時由于摩擦力的原因帶動膠盒一塊運動;膠板上加工有一定深度的承膠槽,其深度根據芯片上凸點的尺寸大小不同而不同,當膠板向前伸出時,膠盒固定不動,其中的助焊劑便漏入到承膠槽中,并且被膠盒的下表面刮平;當芯片在承膠槽中蘸取完助焊劑后,膠板向反方向運動,縮回到膠盒下方,膠盒中的助焊劑再次流入到承膠槽中,然后膠板向前運動,從膠盒下伸出,承膠槽中的助焊劑再次被膠盒下表面刮平,從而進行下一次助焊劑蘸取動作。

2 問題的分析與解決

2.1 存在的問題

我公司設計的某款助焊劑蘸取機構在測試中發現有比較嚴重的漏膠(助焊劑從膠盒中泄露出)現象(如圖5所示),漏膠一方面會造成助焊劑使用量增加,從而增加客戶的成本;另一方面更為嚴重的是泄漏的助焊劑會造成承膠槽中助焊劑厚度發生變化,導致芯片凸點上蘸取的助焊劑的數量無法滿足工藝要求,均勻性無法保證,造成客戶產品良率下降,因此這個問題迫切需要得到解決。

圖5 漏膠現象

2.2 漏膠原因

助焊劑的泄漏肯定是由于膠板和膠盒沒有緊密貼合造成的,所以經過分析,我們首先懷疑到是膠板和膠盒的接觸平面出了問題,發生了磨損或變形,造成了漏膠現象,因此我們對這兩個零件進行了外觀和平面度檢測(如圖6所示),結果發現這兩個零件的接觸表面沒有明顯的劃痕,平面度也達到了圖紙上的設計要求,沒有問題。

圖6 膠板和膠盒檢測

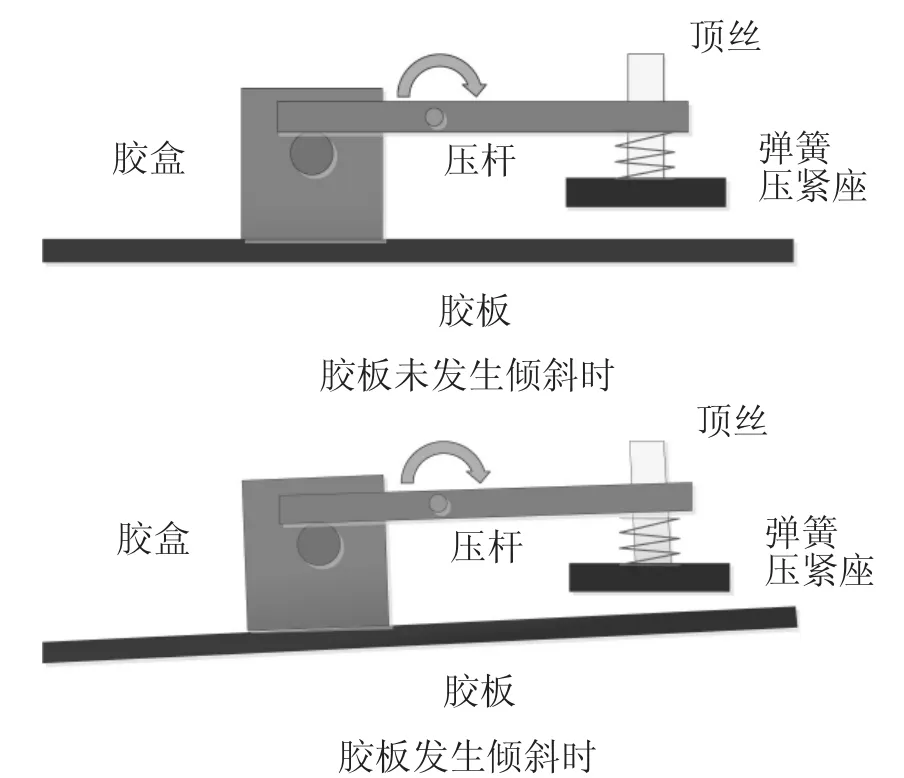

接下來經過分析我們發現膠盒的壓緊機構存在問題:當膠板在做直線運動時其與底座的平行度必然在不斷發生微量變化,而膠盒是被左壓桿和右壓桿用頂絲壓緊在膠板上的,沒有任何柔性機構,因此喪失了對膠板與底座平行度變化的補償,因此隨著平行度的變化,膠板與膠盒之間時而貼合時而分離,從而導致了漏膠現象的發生,如圖7所示。

圖7 漏膠原因分析

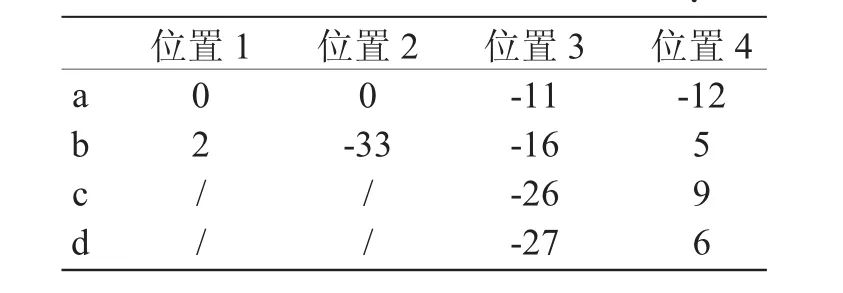

在我們測試膠板表面與底座平行度時,我們又發現了新的問題:膠盒壓在膠板的不同位置時膠板與底座之間的平行度變化很大,因此我們又進行了以下測試:分別測試不壓膠盒、膠盒壓在膠板的后部、中部和前部時膠板上4個位置與底座的高度差(如圖8所示),我們重復測量了三次,結果如表1~表3所示(表中沒有數據的位置是由于膠盒遮擋而無法測量)。從結果可以看出,不壓膠盒時膠板4個位置的高度差最大為13 μm,當膠板運動到不同的位置時膠板上4個位置的高度差在不斷發生變化,最大差值達到約50 μm,當膠盒壓在膠板的不同位置時膠板與底座的平行度是在不斷發生變化的。

圖8 膠板在不同位置時與底座平行度檢測

通過上面的實驗數據發現:當膠盒壓在膠板的不同位置時膠板與底座的平行度是在不斷發生變化的。通過有限元分析軟件分析(如圖9所示),發現造成這種現象的原因是結構剛性不足,當膠盒壓緊在膠板上時,由于受到壓力的作用結構發生了彈性變形,從而導致了膠板與底座間的平行度發生了變化,這就導致了膠板在做直線運動時其上表面與底座的平行度在不斷變化,造成了漏膠現象的發生。

表1 膠盒壓在膠板不同位置時膠板與底座的平行度(第一次測試) μm

表2 膠盒壓在膠板不同位置時膠板與底座的高度差(第二次測試) μm

表3 膠盒壓在膠板不同位置時膠板與底座的高度差(第三次測試) μm

圖9 機構有限元分析結果

2.3 漏膠問題的解決

從上面的分析可以看出,導致漏膠現象發生的原因主要有兩個,一是膠盒壓桿沒有柔性機構,從而導致膠板與底座平行度稍微發生變化就會引起膠盒和膠板之間出現縫隙,從而導致漏膠的現象;另外一個原因是整個機構剛性太差,導致膠板在作直線運動時膠板上表面與底座的平行度在不斷發生變化,這也會導致膠盒和膠板之間出現縫隙,從而導致漏膠的現象。因此,要解決漏膠問題必須從這兩個方面進行解決。

2.3.1 壓桿增加柔性支撐結構

如圖10所示,我們在壓桿和壓緊座之間增加了彈簧,使得膠板上表面與底座平行度即使發生變化時,膠盒也能一直與膠板緊密貼合,避免漏膠現象的發生(如圖11所示)。

圖10 壓桿增加柔性支撐結構

圖11 改進壓桿支撐結構避免漏膠發生

2.3.2 增加整個機構的剛性

為了提高整個機構的剛性,重新設計了該機構的下層支撐部分,對底板和膠板固定座這兩個零件進行了改進設計,去除了原結構中的U形槽結構,以提高剛性,如圖12所示。

在新設計的該機構中,影響整體剛性的因素主要是底板和膠板固定座這兩個零件的厚度,它們的厚度越大剛性越好,但整個機構尺寸決定了這兩個零件的厚度之和不能超過20 mm,為了得到最合理的尺寸組合,本文采用了有限元分析的方法來進行分析,實驗參數和結果如表4、圖13所示。從分析的結果可以看出,底板的厚度對整個機構的變形影響比較大,底板越厚剛性越好,所以確定采用底板厚度12 mm、膠板固定座厚度8 mm。

圖12 下層支撐部分改進

表4 不同板厚下的變形量

圖13 底板厚度變形量

2.3.3 實際結果驗證

通過上面的分析結果,我們對目前結構進行了優化改進,重新進行了部分零件的加工和裝配,目前結構如圖14所示。重新檢測了膠板上表面與底座之間的平行度,發現無論膠盒處于何位置,膠板上表面與底座的平行度都在5 μm以內。另外,還進行了長時間的刮膠實驗、反復拆裝刮膠板和膠盒實驗均未發生漏膠現象,漏膠問題得到了徹底解決。

圖14 改進后的新機構

3 結 論

通過一系列實驗,我們找到了助焊劑蘸取機構漏膠的原因主要是由于壓桿沒有柔性機構、支撐機構剛性太差受力發生彈性變形所引起。根據分析結果對機構進行了優化設計,壓桿增加了柔性機構,提升支持結構剛性,從而徹底解決了漏膠問題,提升了設備的可靠性。

[1] Reza A.Semiconductor backend flip chip processing,inspection requirements and challenges[J].SEMI IEEE:IEMT,2002,(4):18-22.

[2] Vivek Chidam baram,John Hald,JesperHattel.Development of gold based solder candidates forflip chip assembly[J].Microelectronics Reliability,2009,(49):323-330.

[3] 宮文峰.倒裝芯片鍵合頭力學特性研究與結構優化[D].桂林:桂林電子科技大學,2014.

[4] 潘峰,莊文波,葉樂志,周啟舟.倒裝鍵合中助焊劑涂覆的工藝優化[J].電子工業專用設備,2016,(4):20-24.

An Analysis and Solution about the Leak of Flux on Flip Chip Bonder

LANG Ping1、2,SHUI Lihe1、2,SHEN Huiqiang1、2,GAO Ze1、2,PAN Feng2

(1.CETC Beijing Electronic Equipment Co.,Ltd,Beijing 100176,China;2.The 45thResearch Institute of CETC,Beijing 100176,China)

The flux module is an important module in a flip chip bonder,and the reliability of flux module will influence the quality of products.In this article we find the reason of leak of flux about the flux module by a series of experiments and optimize the flux moduleaccording to the results of experiment,at last we solve the problem and advance the reliability of the flip chip bonder.

Flip chip;Bonder equipment;Flux module

TN605

B

1004-4507(2017)05-0046-06

2017-07-10

郎平(1976-)男,山西人,高級工程師,主要從事半導體專用設備研發工作。