膜轉移施膠機的電氣控制

王 睿

(山東昌華機械科技有限公司,山東聊城,252000)

·膜轉移施膠機·

王 睿先生,工程師;主要從事造紙機械電控及氣控的研發設計工作。

膜轉移施膠機的電氣控制

王 睿

(山東昌華機械科技有限公司,山東聊城,252000)

簡單介紹了膜轉移施膠機的機械構造及作用原理,重點詳述了其電氣控制系統的配置、控制原理及系統的調試。

膜轉移施膠機;電氣控制;配置;原理;調試

施膠是抄紙過程中的一個重要部分,多數紙機在前干燥部和后干燥部之間配置施膠機。施膠的目的通常是使紙或紙板具有抑制液體(特別是水或水溶液)擴散或滲透的能力,以適宜于書寫或防潮抗濕[1-2]。傳統紙機車速較低,普通的斜列式施膠機就能滿足需求;隨著紙機車速的不斷提升,普通施膠機的弊端不斷顯現:①車速過高造成膠液拋濺;②高速運轉對膠液擾動過大,造成橫向施膠不均勻;③車速增加,為保證膠液流動性,膠液濃度勢必降低,后干燥部蒸汽成本增加[3- 4]。膜轉移施膠機以其先進的施膠理念和制造工藝,解決了上述問題。本課題簡單介紹某公司生產的膜轉移施膠機的機械構造及作用原理,重點詳述其電氣控制系統的配置、控制原理及系統的調試。

1 機械構造及作用原理

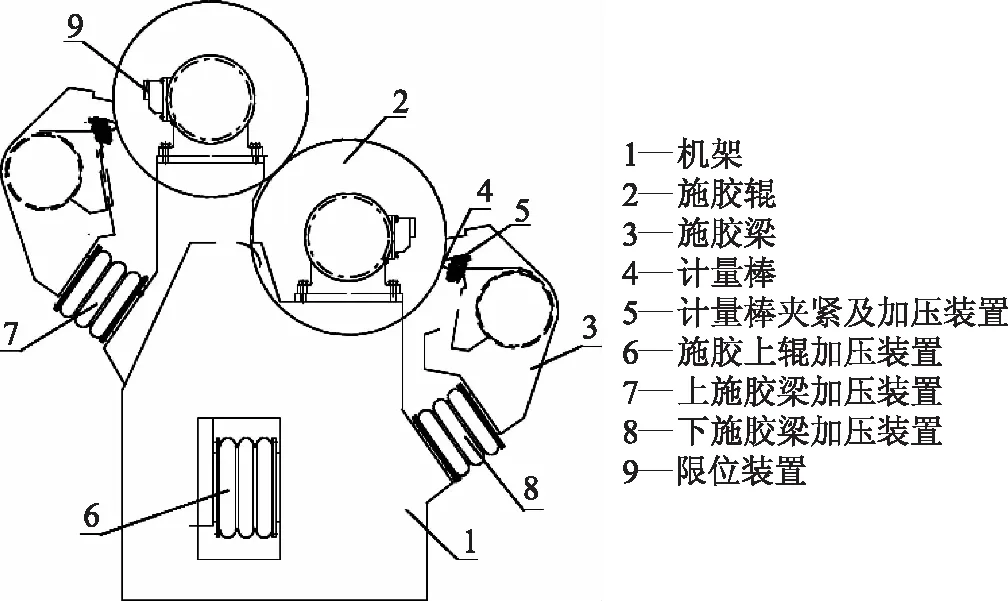

膜轉移施膠機由主機(施膠機)、上膠系統、水潤滑系統、氣控系統、電氣控制系統等部分組成。主機由機架、施膠輥、施膠梁、計量棒、計量棒夾緊及加壓裝置、施膠上輥加壓裝置、上施膠梁加壓裝置、下施膠梁加壓裝置及限位裝置等部分組成,機械構造如圖1所示。

圖1 施膠機的機械構造

該施膠機是氣胎加壓式施膠機。正常工作時,三曲氣胎將施膠上輥加壓到與施膠下輥閉合的狀態,施膠壓區的線壓力由氣胎內氣壓大小來調節。上施膠梁和下施膠梁也分別被各自的加壓氣胎加壓到與上施膠輥和下施膠輥閉合的狀態,計量棒經氣囊夾緊及加壓緊貼施膠輥輥面。當紙幅經引紙輥進入施膠輥壓區時,膠料通過計量棒的計量,在施膠輥的表面形成一層均勻的膠料薄膜,隨后再在施膠輥壓區中轉移到紙幅上,從而完成整個施膠過程。該方式有良好的運行性能和施涂精度,保證紙張成品的質量。

2 電氣控制系統的配置及控制原理

2.1硬件配置

膜轉移施膠機的控制系統采用西門子公司S7-200系列PLC作為主控制單元,并配以交流接觸器及中間繼電器來實現回路控制。系統配有2塊4A的直流穩壓電源,輸入輸出采用按鈕和指示燈并配有一塊西門子SMART1000IE系列的觸摸屏。PLC與觸摸屏之間采用MPI電纜連接,其余回路采用硬連接線連接。

膜轉移施膠機本體的傳動側裝有3個接近開關,分別位于施膠輥合輥處、上施膠梁合輥處和下施膠梁合輥處,用于檢測各處的合輥信號。施膠機與后干燥部之間裝有1個光電開關,用于檢測斷紙信號。另外,在計量棒夾緊及加壓回路中裝有壓力開關,共4只,用于施膠機氣控回路壓力檢測及電控回路的連鎖控制。

膜轉移施膠機的控制結構框圖如圖2所示。

圖2 施膠機控制結構框圖

2.2控制原理

2.2.1施膠上輥的分合控制

當引紙完畢且全幅展開后,上、下施膠輥傳動運行且電源、氣源一切準備就緒,可手動開啟施膠上輥加壓按鈕,預壓電磁閥換向,壓縮空氣經減壓閥調壓后充入氣胎將施膠上輥緩慢頂起;當施膠上、下輥接觸在一起后,位于傳動側的合輥接近開關動作,發出合輥信號,加壓電磁閥換向,施膠上輥的加壓回路自動由預壓狀態轉換為加壓狀態,合輥完成。需要分開時,可直接按壓區分開按鈕,電磁閥換向到另一側,進氣壓力下降到0,在輥子自重壓力下,氣胎內壓縮空氣經快排閥直接排到大氣中,輥子快速落下。另外,正常運行中,當有斷紙信號發生時施膠上輥會自動分開。

2.2.2上、下施膠梁的分合控制

施膠壓區閉合后,上、下施膠梁才可閉合。啟動閉合按鈕,電磁閥換向,壓縮空氣經減壓閥調壓后充入氣胎將上、下施膠梁抬起,當上、下施膠梁分別與上、下施膠輥閉合后,位于傳動側的合輥接近開關動作,發出合輥信號,合輥完成。需要分開時,可按下分開按鈕,電磁閥換向到另一側,氣胎內壓縮空氣經快排閥直接排到大氣中,上、下施膠梁快速落下。另外,正常運行中,當有斷紙信號發生或膠料供給異常時,上、下施膠梁會自動打開。

2.2.3計量棒夾緊及加壓控制

計量棒加壓之前必須要先夾緊。夾緊回路采用雙電控二位五通電磁閥和精密小量程減壓閥,完全手動夾緊/放松操作,操作無任何連鎖條件。計量棒加壓可手動操作,與計量棒夾緊、上施膠梁、下施膠梁閉合信號連鎖,只有條件全部滿足才可加壓,一旦有任一條件丟失,計量棒則自動卸壓。另外,也可通過操作臺上的按鈕手動卸壓。

2.2.4計量棒傳動控制

每條計量棒由兩臺同功率的變頻專用電機驅動。兩臺電機分列于操作側及傳動側,采用ABB公司的ACS880系列逆變器進行負荷分配,無編碼器,采用開環控制。逆變器參數設置為DTC控制模式,這種設置即使無反饋條件,也能精確控制電機的速度與轉矩。計量棒傳動與上、下施膠梁閉合信號、計量棒加壓信號、計量棒座水潤滑等信號連鎖,當連鎖條件滿足時可自動啟動,一旦有任一連鎖條件丟失則自動停止。另外,也可在操作臺上手動啟停。

2.2.5水潤滑控制

水潤滑系統包括整幅水潤滑、邊緣水潤滑及計量棒座水潤滑。整幅水潤滑用水量大,采用大流量二位二通流體閥控制,閥體有干觸點反饋裝置,將閥體狀態信號輸出給PLC,顯示在觸摸屏上。整幅水潤滑可采用手動啟停控制,按下“整幅水啟停”按鈕,則可手動控制水閥開關。另外,整幅水潤滑有連鎖控制,當施膠梁閉合信號觸發且膠料未噴淋或者發生斷紙時,潤滑水自動打開;當施膠梁由閉合狀態變為分開狀態時,潤滑水自動停止。

邊緣水潤滑采用手動啟停控制,開機手動啟動,無連鎖條件。

計量棒座水潤滑采用手動啟停控制,開機手動啟動,與計量棒傳動連鎖。為保護計量棒及計量棒座,計量棒傳動只有在計量棒座水潤滑開啟時才可啟動。

以上為主要回路的控制思路,硬件線路設計好后,就可以根據工藝要求編寫軟件。軟件流程圖如圖3所示。

圖3 軟件流程圖

3 系統的調試

系統的調試分單回路調試和連鎖調試,同時應遵循先單回路調試后再連鎖調試的原則。調試步驟:①所有回路按要求安裝完畢,符合技術要求和安全規程;②各電磁閥、接近開關、光電開關及相關設備都應單獨作檢測校對,檢查各線路、氣路保證接線、接管正確;③確認PLC系統及觸摸屏通信正常,將基本數據設置輸入完畢;④確認所屬機械設備全部安裝完畢,電壓、氣壓、水壓正常;⑤輸入手動程序,按照先主后次的原則,逐個回路調試,調節各回路的壓力給定及同步性等,特別是計量棒傳動的速度,根據紙種及施膠量的不同,速度一般設定在50~120 r/min之間(本課題所選膜轉移施膠機計量棒直徑為13.7 mm);⑥所有回路調試完畢后,加入連鎖條件,再按動作順序逐步調試,檢驗連鎖程序的正確性。最后的連鎖調試要反復、多次的試驗,做到正確無誤。

在調試的過程中,主要問題及解決方案如下:①施膠壓區不同步。施膠上輥在加壓時,操作側及傳動側快慢不一,傳動側速度相對慢一些。調節兩側的單向節流閥,操作側調小一些,傳動側調大一些,效果有所改善;重新布置氣管,將氣管在軌距正中一分為二,確保操作側與傳動側所走管線長度一致,同步效果大大改善,達到理想狀態。②上、下施膠梁無法閉合。上、下施膠梁加壓啟動后,經過8 s還未到達閉合位,氣胎自動卸壓。處于安全考慮,在編寫程序時,上、下施膠梁閉合動作加入閉合信號延時安全控制,一旦在預設時間內未到達閉合位,閉合信號未反饋,則自動卸壓。由于氣路本身的特點導致氣胎動作比較慢,現將預設時間提高至15 s,問題解決,順利閉合加壓。③斷紙纏輥。一旦施膠后發生斷紙,施膠輥就容易纏紙,嚴重情況下會造成設備損壞及引發安全事故。將前干燥部的斷紙刀納入斷紙連鎖控制,一旦施膠后發生斷紙,斷紙信號發出,斷紙刀則自動落下打斷紙張,從而有效防止纏輥現象。

膜轉移施膠機電氣控制系統與其他施膠機電氣控制系統相比,不同之處在于:①施膠上輥加壓控制采用預壓、加壓方式,預壓、加壓之間自動切換;這樣有利于合輥的同步性,減少了因合輥不同步帶來的斷紙、搓輥、損壞設備等問題。②在斷紙信號的檢測上,采用斷紙脈沖信號延時控制,在相應的程序中加入延時模塊,設定延時8 s,延時結束后斷紙信號還在,則確認斷紙。這種方式提高了系統的抗干擾能力,使誤判幾率大大降低。③在計量棒夾緊及加壓回路中增加壓力開關檢測裝置,壓力開關將氣信號轉換為電信號輸入到PLC,用于檢測計量棒的夾緊及加壓狀態,提高了設備的安全性。

4 結 語

經過多日的調試,該公司生產的第一臺膜轉移施膠機現已在德州某紙業公司順利運行,這臺施膠機與3150/500長網多缸紙機配套,生產無碳復寫原紙,經過近一個多月的試生產,機器運行平穩、可靠,達到了預期目標。

[1] ZHANG Zi-hua, DU Can-kui, JIANG Bao-ping. The structure of membrane transfer sizing machines[J]. China Pulp & Paper Industry, 2010, 31(10): 81.

張子華, 杜燦奎, 蔣保平. 膜轉移施膠機的結構[J]. 中華紙業, 2010, 31(10): 81.

[2] MENG Yan-jing, LI Hai-yan. Accessory Control System of A Soft-Calender[J]. China Pulp & Paper, 2003, 22(9): 44.

孟彥京, 李海燕. 可控中高輥軟壓光機的輔助控制系統[J]. 中國造紙, 2003, 22(9): 44.

[3] WEI Zhi-bin, ZHANG Rui-jie. Rebuikling of Film Size Press on a Large Paper Machine[J]. China Pulp & Paper, 2012, 31(5): 48.

危志斌, 張瑞杰. 大型紙機膜式施膠機的改進方案[J]. 中國造紙, 2012, 31(5): 48.

[4] ZHANG Yang, DING Xue-feng, GUO Hui, et al. Modification of Surface Sizing Technology of Linerboard[J]. China Pulp & Paper, 2015, 34(5): 70.

ElectricalControlofMembraneTransferSizingMachine

WANG Rui

(ShandongChanghuaMachineryTechnologyCo.,Ltd.,Liaocheng,ShandongProvince, 252000) (E-mail: wangrzi1983@163.com)

This paper introduced the structure and working principle of membrane transfer sizing machine,detailed the configuration and control principle of the electrical control system as well as the system debugging.

membrane transfer sizing machine; electric control; configuration; principle; debugging

TS736

A

10.11980/j.issn.0254- 508X.2017.10.010

2017- 06- 07(修改稿)

(責任編輯:董鳳霞)