甲醇合成粗甲醇分離器改造

(神華包頭煤化工有限責任公司 內蒙古 包頭 014000)

甲醇合成粗甲醇分離器改造

解靜

(神華包頭煤化工有限責任公司內蒙古包頭014000)

本文分析了粗甲醇分離器存在的問題,并對其進行改造。

粗甲醇分離器;甲醇合成;改造

一、前言

神華包頭煤化工有限責任公司甲醇裝置是引進英國Davy公司的大規模甲醇技術,生產的MTO級甲醇作為下游裝置MTO的原料,生產能力為180 萬t/h。其中粗甲醇分離器是甲醇合成生產中拆重要設備之一,主要用來分離粗甲醇和不凝氣,并防止不凝氣帶液進入壓縮機,造成壓縮機的損壞。由于現階段甲醇合成負荷較高,粗甲醇分離器分離效果不好,對生產造成一定的影響,因此需對甲醇分離器進行改造。

二、甲醇合成工藝

甲醇合成工藝流程是由界區外的合成氣經過合成氣壓縮機加壓和蒸汽預熱器預熱后,再經過合成氣凈化槽脫除對合成催化劑有毒害的微量組份,再進入甲醇合成回路,甲醇合成回路設置兩臺蒸汽上升反應器,流程為串/并聯耦合方式,從新鮮原料氣的分配方式而言,一大部分新鮮氣進入1號合成塔,少部分進入2號合成塔,進氣比例隨著催化劑活的使用時間進行調整,在催化劑使用初期為1.2:1,在使用末期為4:1。1號合成塔出口氣體經1號空氣冷卻器、1號水冷器、1號粗甲醇分離器分離甲醇后與新鮮氣混合,再經壓縮及預熱后進入2號反應器,2號合成塔出口氣體經2號空氣冷卻器、2號水冷器、2號粗甲醇分離器分離甲醇后與新鮮氣混合,經預熱后再進入1號合成塔。

三、甲醇分離器的介紹

(一)甲醇分離器工作原理

本單位生產裝置粗甲醇分離器采用的是普爾利斯的高效分離器,此高效分離器的葉片在設計開發過程中采用動能碰撞,液滴吸附聚結和重力沉降的原理,可以以實現更為高效的氣液分離效率。如果氣體夾帶的液滴進入高效分離器葉片的通道,立即被葉片分隔成多個小區域。氣體在通過各個小區域的時候將被葉片強制進行多次快速的流向轉變。此時在離心力的作用下,液滴與葉片發生較為多的動能碰撞,液滴附著在葉片表面后,通過液滴間的聚結效應形成液膜。隨著葉片表面的液膜的自身重力,在液體表面的張力一級氣體動能的聯合作用下被推入葉片夾層,在夾層中匯流成股,并在重力作用下流入葉片下方的積液槽,從而進行收集。最終得到經過完成凈化處理的,不再含有夾帶液滴的干凈氣體。氣液兩相入口的進料緩沖裝置可以幫助減緩氣液兩相流體進入分離器的動能,同時移除氣體中所夾帶的大尺寸液滴和段塞流。氣相夾帶著剩余的小尺寸液滴進入上方的高校分離葉片,被高效分離葉片捕集到的液體在葉片的下方進行收集。所收集到的液體在自身重力的作用下從降液管引入分離器底部,最終從分離器的底部被排出,并且通過液封的作用防止氣體串入降液管內,從而造成流動短路。

高效分離葉片通常被設計成不同的組合結構形式,以滿足工藝性能和容器殼體的外形尺寸。高效分離葉片的單元組合結構通常包括以下四種形式:單組葉片、雙組葉片和八組葉片。當工藝性能和容器殼體的外形尺寸另有特殊規定時,高效分離葉片還可以被設計成有針對性的組合結構形式。

(二)設計特點

1)固定式或可拆式葉片設計

2)焊接或者螺栓連接的支撐方式。

3)葉片反沖洗系統

4)多種形式的氣體優化流動分布

5)靈活多樣的葉片類型

甲醇分離器內件由四向葉片單元、進氣裝置、鎮靜板和降液管四部分組成。如圖1

圖1 甲醇分離器結構圖

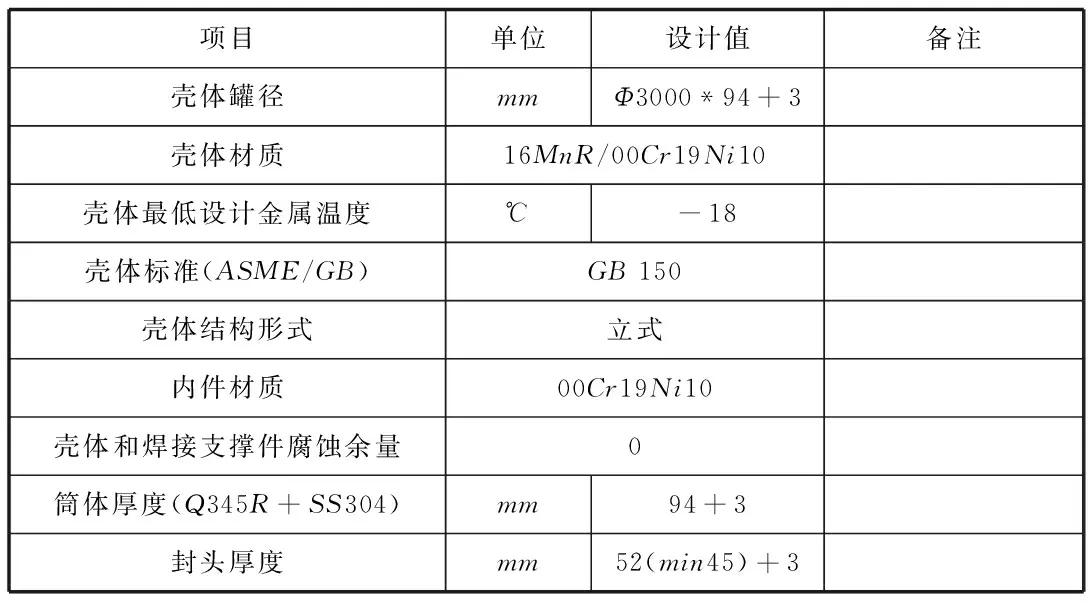

(三)粗甲醇分離器設備參數,如表1

表1 粗甲醇分離器設備參數

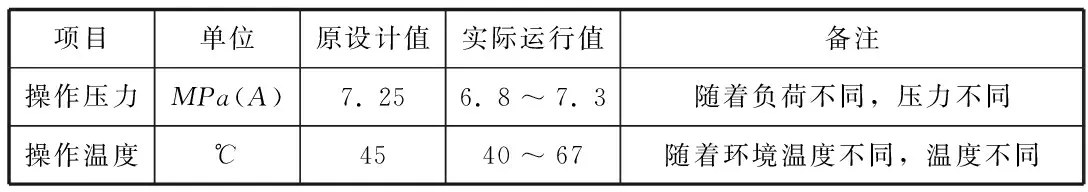

(四)粗甲醇分離器工藝操作參數如表2

表2 粗甲醇分離器工藝操作參數

(五)粗甲醇分離器優缺點

1)甲醇全分離:可以將液態甲醇、霧態甲醇和氣態甲醇一次性實現100%分離,相對于傳統的機械式分離器來說,增加了合成能力6%到25%,在原料氣充足的情況下無需消耗電、水、媒,從而直接降低成本。

2)雜質全去除:可以將雜質、催化劑粉末等所有堵塞物一次性實現去除。其一,可直接獲得產品;其二,分離器吸收段的作用除去了循環氣夾帶的不飽和酸、蠟質、固體雜質等,有效的維持了理想的甲醇反應推動力和轉化率,從而循環氣中高分子雜質含量減少,能延長催化劑壽命與反應活性,最終提高甲醇產品品質。

3)減少冷卻水消耗:用脫鹽水做吸收劑,可以降低傳統分離方法中不可能降低的混合氣體溫度所造成的高消耗,從而減少了冷卻設備的投資和維護費用。

(六)粗甲醇分離器存在的問題

甲醇裝置合成單元中粗甲醇分離器(151V104和151V105)的主要作用是將甲醇合成生成的粗甲醇與循環氣進行分離,分離器效果的好壞將直接影響甲醇合成反應效率。粗甲醇分離器的分離效果好,分離后氣相夾帶的甲醇量少則甲醇合成效率高,副反應減少;粗甲醇分離器的分離效果差,分離后的氣相夾帶的甲醇量多,甲醇合成反應效率差,副反應也相應增加。

設計進入粗甲醇分離器的循環氣量為606t/h,由于目前合成塔的床層溫度高,移熱效果差,后續冷卻能力不足,導致實際進入粗甲醇分離器的循環氣量高達810-830t/h,嚴重超出了設計值,使粗甲醇分離器分離效率明顯下降,分離器出口氣相中夾帶的甲醇含量明顯增加,直接制約到甲醇合成反應的進行,為此需要對兩臺粗甲醇分離器(151V104和151V105)的內件進行改造更換。

四、粗甲醇分離器的改造

現有粗甲醇分離器內件采用普爾利斯專有技術的高效葉片,而內件的最初設計是根據粗甲醇分離器的外形尺寸進行的。普爾利斯公司對目前粗甲醇分離器內件及構造更為熟悉,并且普爾利斯公司對現有的分離器內件及構造在保留原葉片形式基礎上適當增加數量數量以達到提高分離器分離效率的目的。在對分離器內件改造風險較小、可行性較強、工程量最少,投資最省等方面綜合考慮,此次粗甲醇分離器內件改造仍采用普爾利斯高效葉片。

經核算,原有內件的葉片流通面積已經不能滿足目前實際運行的氣體處理量。根據之前Davy提供分物性數據,粘度、表面張力等,結合實際運行的操作數據,這氣體流量為2307500Nm3/hr的情況下,對原有內件進行改造,主要改造內容包含以下幾個方面:

(一)氣體進料分布器

蘑菇頭外徑由1680mm改為1800mm,有助于氣液兩相的初步分離,降低出口氣速和分擔高效葉片的處理負荷。原有蘑菇頭式進料分布器直管段高度下降590mm,即液體高高液位由原來實際的2590mm下降到2000mm,以增加蘑菇頭出口至分離葉片底部的距離,蘑菇頭頂部到葉片盒底部的距離有532mm改為1120mm,改造后將改善氣相分布,避免氣相對液位控制的擾動以及液體表面產生的二次夾帶情況。現場工作是將蘑菇頭直管段切掉590mm,再將上下兩端拼焊,下方的靜液板的位置相應向下調整590mm。

進料彎管內徑由1048mm改為1093mm,在彎管水平段利用變徑段擴大彎管內徑至1093mm,增加初步進料與高效葉片間的分布空間,有利于氣相分布和提高葉片的有效處理面積。

(二)降液管

原有降液管是這四個液體收集槽底部各1根2“的,共計4根,改為4根3”的降液管。以保證葉片捕集的液量及時疏導至塔釜排出。去掉底部密封罐,避免堵塞情況。

(三)葉片

葉片框架需要擴大,葉片數量增加。葉片數量由256片增加為312片,以增加氣相的處理能力。現場安裝將原有葉片框架切斷,根據新設計的框架尺寸增加相應的看、鋼板對框架進行拼焊。

(四)降液管自液封

取消降液管自液封,原降液管底部的自液封的小童容易積液,考慮到停車檢修時,甲醇液體揮發有毒性,另外容器底部液體高度可以滿足降液管的密封要求,因此將自液封小桶取消,降液管底部深入到低低液位以下。

(五)改造后效果

改造后粗甲醇分離器可以處理的最大氣體流量由614574 kg/hr增加到891065.8 kg/hr;可以處理的最大液體流量由122157 kg/hr增加為150000 kg/hr。經計算粗甲醇分離器氣相出口夾帶的液相甲醇含量降低為0.69%,每1000Nm3合成氣中夾帶的甲醇含量為0.89Kg的液相甲醇,實現了預期的改造目標。

五、總結

對于大型甲醇生產系統,由于生產消耗龐大,系統關聯性大,從而甲醇產率收影響因素較多。對于本單位甲醇合成技術配套選用具有相對的優越性,因此甲醇產量的有效回收是十分重要的,也是開源節流提高產量的最有效的方式。本單位甲醇合成粗甲醇分離器改造后,經一段時間運行,各項參數穩定,運行良好,值得推廣。