復合電位電偶腐蝕控制技術

馬青華

復合電位電偶腐蝕控制技術

馬青華

(海軍裝備技術研究所,北京 102442)

對復合電位電偶腐蝕控制技術的原理及技術特點進行介紹,闡述了該項發明的用途,并通過消除和減緩電偶腐蝕的兩個應用實例,說明了其應用方法和應用效果。該技術是一項針對異種金屬之間電偶腐蝕的防腐蝕新技術,其基本原理是通過在電偶陰極上連接復合陽極使其極化形成復合電位,降低電偶陰極的電位,從而減小或消除其與電偶陽極的電位差,來實現對電偶腐蝕的控制,解決了其他防腐蝕技術難以解決的因耐蝕金屬材料應用引起的電偶腐蝕問題。該技術有別于陰極保護思路,針對電位差這一電偶腐蝕源進行腐蝕控制,豐富了電化學保護方法內容。實際應用結果表明,該技術不僅為異種金屬之間電偶腐蝕控制提供了解決措施,也為材料電化學匹配提供了一種等電位平衡的設計思路。

復合電位;電偶腐蝕;腐蝕控制

在惡劣的海洋環境中,要達到對裝備長久的可靠防護,需要進行裝備的系統性防腐蝕設計。隨著鈦合金、銅合金和不銹鋼等耐蝕材料在海洋船舶及工程結構上的廣泛應用,這些在海水中電極電位較高的金屬材料常會導致與之相連接的鋼鐵結構產生電偶腐蝕。盡管設計時異種金屬之間的絕緣很受重視,絕緣設計規范與安裝要求也很嚴格,但由于腐蝕產物半導體作用、連接緊固件誤導通、陰陽極之間意外搭接等原因,實際上難以做到有效絕緣,導致陰陽極間形成電子電流通路。鋼鐵結構表面的局部涂層,因鋼/涂層界面產生不可逆的膜下電化學腐蝕破壞,失去了應有的保護作用,導致電偶腐蝕發生。最典型的是鈦合金材料應用,由于其與鋼鐵結構的電位差較大,引起的電偶腐蝕問題更加突出。

針對這類電偶腐蝕問題,相關單位進行過一些傳統電化學保護研究[1],除要求加強絕緣外,推薦使用犧牲陽極陰極保護方法[2-3]。例如,北京航空航天大學劉建華等人[4]研究了一些高強合金與TC2鈦合金之間的電偶腐蝕規律,探討了腐蝕電位差與電偶電流密度的關系。大連理工大學彭喬等人[5]進行了碳鋼/鈦在海水中的電偶腐蝕和陰極保護的研究,得出了保護電流密度與保護電位、保護度之間的關系。中國海洋大學郭慶錕等人[6]進行了純鈦和Q235鋼在海水中電偶腐蝕的電化學數據研究。洛陽船舶材料研究所王曰義等人[7]就全鈦冷凝器對冷卻系統中其他結構材料的電偶腐蝕進行了一些絕緣措施研究。

犧牲陽極陰極保護是海洋環境水下鋼鐵結構的常用保護方法[8-9],通過改變金屬電位起保護作用[10],影響鋼鐵表面點腐蝕敏感性[11]。雖然犧牲陽極陰極保護技術可以實現在海水水環境下單種金屬的理想保護,卻因無法進行理想保護設計,難以解決電偶腐蝕問題,尤其對低合金高強鋼的電偶腐蝕問題。除陽極鋼結構因要避免氫脆[12-14]導致電位低值受限外,還緣于下列原因。

1)陰極與陽極之間因難以做到有效絕緣導致絕緣效果不確定。大多數絕緣措施在長期使用后絕緣效果均有從好變差的過程,絕緣效果充滿不確定性。因此犧牲陽極陰極保護設計遇到兩難境地:倘若按絕緣狀態對陽極結構進行保護設計,這樣在絕緣失效時會因保護電流通過陰極流出而使陽極局部欠保護;倘若按絕緣失效狀態設計,又會因絕緣效果好導致鋼鐵結構過保護而可能產生氫脆隱患。實際犧牲陽極陰極保護設計一般采取按絕緣狀態設計的保守方法,因而只能起到在一定程度上減緩電偶腐蝕的作用。

2)絕緣失效后陽極結構上出現電位梯度。陽極結構上電位梯度形成是腐蝕電流作用的結果,腐蝕電流從連接部位就近在電阻小的局部通過,導致低合金鋼結構上電位呈梯度分布,電位梯度又導致腐蝕出現嚴重程度上的梯度變化規律,因而鋼鐵結構上靠近耐蝕金屬的部位腐蝕最嚴重。實際體系為多種金屬相連接的復雜體系,且陽極結構復雜,電位分布情況更為復雜。這些情況導致無法確定陽極結構上各部位的理想保護電流值,因而難以實現理想的犧牲陽極陰極保護設計。

鑒于上述原因,海水環境中裝備的電偶腐蝕控制成為腐蝕防護技術難題。

1 電偶腐蝕分析

以鈦合金/低合金鋼電偶對為例。根據電偶腐蝕理論,異種金屬之間出現電偶腐蝕須具備三個條件:一是存在較大的電位差(一般認為電位差小于30 mV時,電偶腐蝕作用可以忽略),鈦合金與低合金鋼的電位差高達700 mV,滿足電偶腐蝕的電位差條件;二是電解質溶液介質,海水是良好的電解質溶液,滿足電偶腐蝕的介質環境條件;三是電子電流通路,雖然海水是導電的,但由于海水中氯離子和鈉離子的離子濃度相差很大,海水形成的離子電流通路不具備電流持續性,含氯化鈉的海水在異種金屬之間又不能形成鹽橋效應,不會形成腐蝕所需的電子電流通路。由此可見,產生電子電流通路是發生電偶腐蝕的關鍵。

盡管一般情況下異種金屬間都會采取絕緣層隔離措施,干態下絕緣效果較好,但在濕態下,尤其在絕緣層使用較長時間后,絕緣效果就下降。為驗證絕緣失效產生的電子電流通路,筆者進行了鈦合金、不銹鋼和紫銅與低合金鋼之間絕緣情況為期4年的實驗。絕緣介質是干態絕緣的薄石棉墊片,試驗時對石棉墊片點浸海水,測量異種金屬之間導電性的變化,最后通過電化學微擾分析進行理論研究。結果發現:導電性經歷了干態絕緣,初始時海水導通,然后電阻漸漸增大,1~2月后幾乎再現絕緣,再然后電阻慢慢下降,最后幾乎導通的過程。分析認為:初始時的導通是由于海水的離子導電性,后來因為水在鐵的腐蝕過程中逐漸成為結晶水,離子變少而電阻增大直到幾乎絕緣,再后來可能由于腐蝕產物中的鐵呈中間價態,腐蝕產物表現為半導體,電阻下降呈幾乎導通狀態,形成了電偶腐蝕所需的電子電流通路。在電偶對電位差作用下,鋼鐵結構上就產生腐蝕電流。鑒于上述原因,筆者在工程實踐中發現,異種金屬之間電偶腐蝕作用幾乎很難避免,只是在影響程度上存在差別。

2 復合電位電偶腐蝕控制技術及特點

2.1 技術介紹

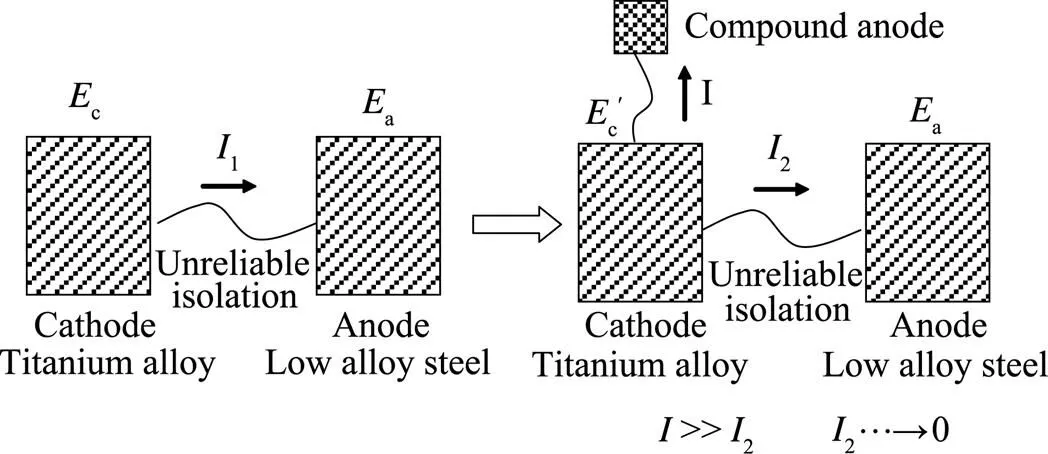

為解決上述問題,筆者發明出了一項針對電偶腐蝕控制的復合電位電偶腐蝕控制技術[15]。該技術的基本原理為:在偶對金屬的陰極(耐蝕金屬結構,如鈦合金)上施加陽極電流使其極化形成復合電位,達到以偶對金屬的陽極(如低合金鋼結構)電位為標準的某設計值,從而降低陰極電位,通過減小或消除偶對金屬的電位差來實現對電偶腐蝕的控制。施加陽極電流理論上可以通過外加電流或連接犧牲性復合陽極來實現,由于外加電流方法布線多、復雜,且有過保護隱患,因而實際只能采用相對簡單、方便、可靠的復合陽極的方法。其原理如圖1所示。

圖1 復合電位電偶腐蝕控制技術示意

2.2 技術實施步驟

復合電位電偶腐蝕技術實施步驟包括復合電位設計、復合陽極設計、防腐蝕元件研制、安裝布置方案及實施等。

1)復合電位設計。復合電位設計內容包括確定電偶腐蝕控制的目標,是實現減輕還是消除電偶腐蝕,從而確定電位控制目標。再根據電位控制目標決定復合電位值。如圖2所示。

圖2中左邊是鋼鐵電位與保護狀態的關系[10],右邊是復合電位與電偶腐蝕控制狀態的關系。一般鋼鐵的理想保護電位在-0.85~-1.0 V(vs. Cu/CuSO4參比電極,下同)之間。若復合電位低于陰極結構(如鈦合金的自腐蝕電位)而高于鋼鐵的自腐蝕電位,則只能起到減緩電偶腐蝕的作用;若復合電位在鋼鐵自腐蝕電位與鋼鐵理想保護電位高限值-0.85 V之間,則可以認為電偶腐蝕得到了有效控制;若要消除電偶腐蝕作用,需將復合電位控制到鋼鐵理想保護電位數值范圍內;若復合電位值低于鋼鐵的理想保護電位范圍則為過度保護浪費,甚至會導致鋼鐵氫脆。因此,要根據電偶腐蝕控制目標確定合適的復合電位值。

2)復合陽極設計。復合陽極設計是為了達到復合電位設定值而進行的設計,內容包括犧牲性陽極材料選擇、復合陽極面積計算、按電偶腐蝕控制年限要求進行的復合陽極材料質量計算等內容。

要根據復合電位和使用環境選擇復合陽極,復合陽極的選擇要求包括自腐蝕電位低于設計的復合電位且電位較穩定、自身極化作用弱、溶解性好且溶解均勻、成本低、電流效率高、對環境外觀沒有不良影響等。

復合陽極面積是指能使復合陽極在與陰極結構偶合后達到設計的復合電位的復合陽極材料總表面積,根據復合陽極/陰極面積比與復合電位值關系曲線計算而得。

復合陽極材料質量要根據其與陰極結構偶合達到復合電位時,所需復合陽極材料的電量值與復合陽極材料電流效率計算而得。復合陽極材料的電量值等于陰極結構表面通過的電量值(不考慮在絕緣部位的電流),陰極結構表面通過的電量值由其在復合電位極化時的電流密度、陰極表面積、使用年限計算而得。

3)防腐蝕元件研制。防腐蝕元件的研制是為了實現上述設計目標,其內容包括復合陽極形狀及連接方式設計、復合陽極材料制造、固定結構制造與安裝、連接部件(連接件或連接導線)制造、連接件和固定結構防腐蝕涂裝等工作。

4)安裝布置方案及實施。安裝布置方案包括為實現陰極結構電位平衡進行的安裝部位布置、為達到復合陽極與陰極結構可靠電連接而確定的連接安裝方式、為達到穩妥安裝而確定的固定方法等內容。對于異種金屬材料種類多、結構復雜的體系,尤其要重視防腐蝕元件的科學布置和安裝。

2.3 技術特點

復合電位技術與陰極保護技術在電偶腐蝕控制方面的區別在于:陰極保護技術將偶對金屬視為整體,針對的是發生腐蝕的陽極結構,控制的是陽極電位;復合電位技術則將陰、陽極分別考慮,針對的是電偶腐蝕源——高電位的陰極結構,控制的是陰極電位,實際控制的是偶對金屬電位差。

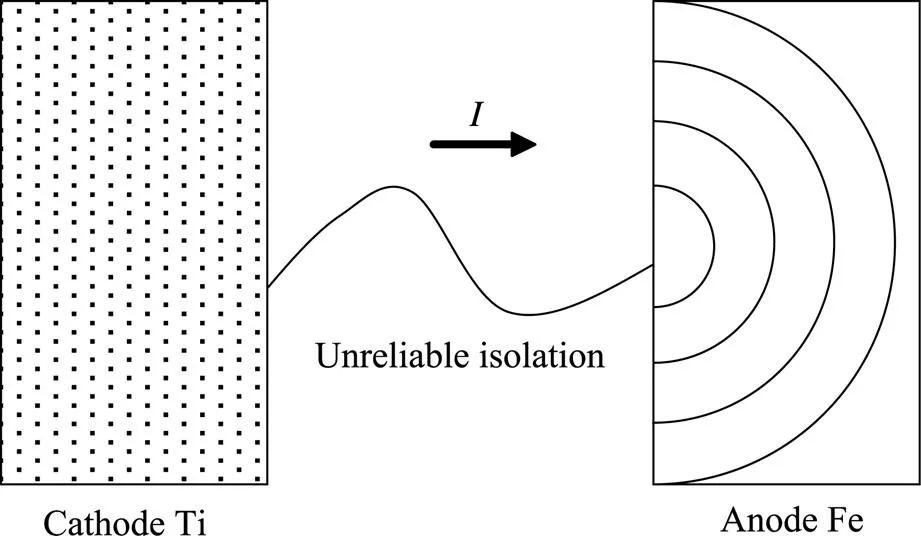

如前所述,鑒于異種金屬間絕緣失效的不確定性導致電偶腐蝕的不確定性,以及在異種金屬間電位差作用導致陽極結構上電位呈梯度分布(如圖3所示)等原因,陰極保護無法實現可靠的電偶腐蝕控制。復合電位技術在保護設計時完全可以不考慮絕緣效果,其應用可以消除陰極保護不可避免的陽極結構上的電位梯度。因此,復合電位技術在電偶腐蝕控制方面具有設計方便、保護可靠、易于避免氫脆等特點,尤其可以在各個結構上實現等電位平衡,在多金屬復雜體系的保護設計上更具優勢。

圖3 陽極結構上出現電位梯度示意

3 應用例簡介

復合電位電偶腐蝕控制技術已經進行過海水全浸環境和干濕交替環境的工程化應用,取得良好的電偶腐蝕控制效果。下面介紹消除電偶腐蝕和減緩電偶腐蝕兩個應用實例。

3.1 消除電偶腐蝕例

環境為海水干濕交替環境。陰極結構為鈦合金(TA2)、紫銅(TUP)、白銅(B10)及不銹鋼(1Cr18Ni9Ti)結構,有涂層。陽極結構為907鋼,安裝有犧牲陽極,有涂層,仍遭電偶腐蝕。電偶腐蝕控制目標為消除電偶腐蝕。

1)復合電位。考慮到907鋼結構可以通過陰極保護達到理想保護,陰極復合電位設計為-0.90 V,在907鋼的理想保護電位-0.85~-0.95 V范圍內。

2)復合陽極。選用某鋁基陽極材料,除滿足一般要求外,該材料還具有干濕交替活化速度快、腐蝕產物易脫落等優點。按設計方法計算出復合陽極的質量和表面積,參照GB 8841—88《海船犧牲陽極陰極保護設計和安裝》計算有涂層覆蓋的陰極電流密度。

3)防腐蝕元件。防腐蝕元件設計要在滿足復合陽極面積與質量要求的基礎上,滿足陽極材料均勻溶解、易批量生產、外形尺寸小等要求。該例設計并澆鑄了螺孔型和箍扣型兩種防腐蝕元件,前者安裝在連接螺栓部位,后者安裝在管道上,均采用不銹鋼芯。

4)布置與安裝。根據各陰極的空間結構情況確定防腐蝕元件的安裝部位,以確保陰極電位相對平衡。要求復合陽極要與陰極結構可靠電連接,并與陽極結構有效絕緣;安裝位置應盡可能低,以便充分發揮作用;應盡可能使陰極電位分布均勻。安裝后用密封膠封閉連接部位,確保電連接的長效性。

3.2 減輕電偶腐蝕例

環境為海水全浸環境。陰極結構為鈦合金,裸露,面積較大。陽極結構為921A鋼,安裝有犧牲陽極,有涂層,電偶腐蝕嚴重。目標為減輕電偶腐蝕(921A鋼易致低電位氫脆,應要求作減輕電偶腐蝕的保守設計)。

1)復合電位。設計陰極復合電位為-500 mV,使電位差由近700 mV減小到200 mV。

2)復合陽極。選用易溶解的某鐵基陽極材料。按設計方法計算出復合陽極重量和表面積,因總質量較大,為安裝方便,將其分為若干小塊。

3)防腐蝕元件。按要求先鑄造出陽極材料,再制備安裝框來固定陽極,將框體與復合陽極絕緣,再安裝雙層包皮銅連接電纜,即制造出防腐蝕元件。

4)布置與安裝。連接點設置在利于鈦合金結構電位平衡的部位,通過線耳與其連接,連接部位采取密封膠封閉。

4 結語

復合電位電偶腐蝕控制技術是一項電化學保護新技術。實踐表明,該技術具有下列兩方面用途:

1)為裝備在海水環境中異種金屬之間的電偶腐蝕控制提供了有針對性的解決措施。不同于陰極保護技術,復合電位技術從自身并不腐蝕但卻是“腐蝕源”的電偶對陰極入手,對電偶腐蝕進行“辯證施治”,通過形成復合電位來降低電位對陰極的電位,間接控制電偶對陽極的腐蝕,從而有針對性地解決了電偶腐蝕控制難題。

2)為多金屬體系的材料電化學匹配提供了一種等電位平衡的設計新思路。針對復雜的多金屬體系的電化學保護,該技術提出以陽極金屬理想保護電位為基準,對各種陰極金屬分別進行復合電位設計,將所有金屬的電位設計在相同電位值范圍內,實現系統中各組件的“等電位平衡”設計。由于是對各種陰極結構分別進行復合電位設計,不用考慮難以確定的異種金屬之間的絕緣效果情況及相互之間的影響因素,因此,在解決多金屬體系材料電化學匹配系統性設計難題方面有顯著優點。

[1] 楊世偉, 席慧智, 謝輔洲, 等. 艦船材料的電偶腐蝕研究[J]. 哈爾濱工程大學學報, 2000(6): 34-38.

[2] 孫明先. 艦船陰極保護技術的現狀與發展[J]. 艦船科學技術, 2001(2): 44-46.

[3] 徐金文, 高新華, 陳本永. 現代艦船腐蝕防護技術發展方向[J]. 艦船工程研究, 2008(4): 2-5.

[4] 劉建華, 吳昊, 李松梅, 等. 高強合金與鈦合金的電偶腐蝕行為[J]. 北京航空航天大學學報, 2003, 29(2): 124-127.

[5] 彭喬, 殷正安, 樊雷. 鈦/碳鋼電偶腐蝕和陰極保護研究[J]. 化工腐蝕與防護, 1994(3): 7-9.

[6] 郭慶錕, 杜敏. 鈦/碳鋼在海水中電偶腐蝕的研究[J]. 海洋湖沼通報, 2005(4): 23-29.

[7] 王曰義, 姚萍, 劉玉梅. 全鈦冷凝器主循環水系統的電偶腐蝕及其防護[J]. 材料開發與應用, 1996, 11(5): 30-34.

[8] 付治深. 鋼質海船的腐蝕與陰極保護[J]. 船海工程, 2004(4): 18-19.

[9] 楊朝暉, 劉斌, 李向陽, 等. 犧牲陽極在艦船陰極保護中的應用和進展[J]. 中國材料進展, 2014(10): 618-619.

[10] 黃桂橋. 金屬在海水中的腐蝕電位研究[J]. 腐蝕與防護, 2000(1): 8-11.

[11] 王建民, 陳學群, 李國民, 等. 低合金船體鋼點腐蝕敏感性的研究[J]. 海軍工程大學學報, 2003(5): 91-96.

[12] 常娥, 閆永貴, 李慶芬, 等. 陰極極化對921A鋼海水中氫脆敏感性的影響[J]. 中國腐蝕與防護學報, 2010 (1): 83-87

[13] 文麗娟, 高志明, 劉洋洋, 等. 陰極保護電位對Q235鋼氫脆敏感性和力學性能的影響[J]. 中國腐蝕與防護學報, 2013(4): 271-276.

[14] 陳祥曦, 張海兵, 趙程, 等. 陰極保護電位對E550鋼氫脆敏感性的影響[J]. 腐蝕科學與防護技術, 2016 (4): 144-148.

[15] 馬青華. 復合電位電偶腐蝕控制技術: 中國, 2008 1 0026799.6[P]. 2008-06-04.

Control Technology on Galvanic Corrosion of Compound Potential

MA Qing-hua

(Navy Equipment Technology Institute, Beijing, 102442)

This paper introduced the principle and technical characteristics of galvanic corrosion control technology of compound potential, expounded the two actual cases of eliminating and retarding galvanic corrosion control, and illuminated the uses of this invention. The compound potential galvanic corrosion control technology is a new anticorrosion technology aimed at galvanic corrosion between dissimilar metals. The technology lets cathode form compound potential by connecting compound anode and imposing anodic current on cathode, to be polarized for lowering its potential, to control galvanic corrosion, through the way that reduces or eliminates the potential difference between metals, so as to solve the problem of galvanic corrosion due to corrosion-resistant metal application that cannot or is difficult to be solved by conventional ways . This technology is different from cathode protection. Its corrosion control is carried out according to the galvanic corrosion source of potential difference. The content of electrochemical protection method is enriched. Practical application results show that the technology not only is the way of controlling galvanic corrosion between dissimilar metals, but also provides a design method of equal potential balance for electrochemical matching of metal materials.

compound potential; galvanic corrosion; corrosion control

10.7643/ issn.1672-9242.2017.10.020

TJ07;TG172.5

A

1672-9242(2017)10-0105-05

2017-07-07;

2017-08-07

馬青華(1965—),男,江蘇東臺人,高級工程師,主要研究方向為腐蝕與防護技術。