基于正態(tài)模糊時間窗約束的飛機(jī)裝配物料配送路徑規(guī)劃

朱永國 李俊杰 劉春鋒 宋利康

1.南昌航空大學(xué)航空制造工程學(xué)院,南昌,3300632.南昌航空大學(xué)信息工程學(xué)院,南昌,330063 3.江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司部裝一廠,南昌,330024 4.江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司經(jīng)理部,南昌,330024

基于正態(tài)模糊時間窗約束的飛機(jī)裝配物料配送路徑規(guī)劃

朱永國1李俊杰2劉春鋒3宋利康4

1.南昌航空大學(xué)航空制造工程學(xué)院,南昌,3300632.南昌航空大學(xué)信息工程學(xué)院,南昌,330063 3.江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司部裝一廠,南昌,330024 4.江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司經(jīng)理部,南昌,330024

針對飛機(jī)裝配過程中裝配工位物料需求時間模糊化現(xiàn)象,提出基于正態(tài)模糊時間窗約束的工位物料需求時間參數(shù)表征方法,用正態(tài)模糊數(shù)的隸屬度表示工位的滿意度。建立了基于正態(tài)模糊時間窗約束的飛機(jī)裝配物料配送路徑規(guī)劃數(shù)學(xué)模型,并采用遺傳算法進(jìn)行了求解。遺傳算法的選擇算子利用輪盤賭和最優(yōu)保留策略,交叉算子采取小生境選擇機(jī)制的雙選擇交叉策略,變異算子確保每代個體得到進(jìn)化。MATLAB仿真結(jié)果表明,該規(guī)劃方法擁有較好的經(jīng)濟(jì)效益。

飛機(jī)裝配;物料配送;正態(tài)模糊數(shù); 路徑規(guī)劃

0 引言

由于生產(chǎn)波動,裝配物料配送過程中經(jīng)常會出現(xiàn)工位物料需求時間模糊化現(xiàn)象。工位物料需求時間模糊化直接影響整個物料配送的時效性,這種問題可被稱為模糊車輛路徑問題(vehicle routing problem,VRP)。為了解決這一難題,CHENG等[1]、LI等[2]、ALI[3]分別針對模糊預(yù)約時間、模糊路徑和模糊運(yùn)輸?shù)腣RP進(jìn)行了研究。張建勇等[4]采用三角模糊數(shù)的隸屬度來反映客戶收貨的滿意情況。李晉航等[5]在考慮工位物料需求量、行駛時間和預(yù)約時間窗不確定性的基礎(chǔ)上,以三角模糊數(shù)表征不確定性參數(shù)。朱曉鋒等[6]、陳鋼鐵等[7]分別針對多車型VRP,以三角模糊數(shù)表征不確定性參數(shù)。楊翔等[8]針對模糊時間窗的多中心開放式VRP,構(gòu)建梯形模糊時間窗隸屬函數(shù)來表征時間參數(shù)。三角模糊數(shù)的隸屬度函數(shù)和梯形模糊數(shù)的隸屬度函數(shù)均屬于線性函數(shù),不能反映物料需求隨實(shí)際情況的變化。嚴(yán)正鋒等[9]以物料到達(dá)工位的時間模糊隸屬函數(shù)反映工位的滿意度,王旭坪等[10]通過時間窗模糊化處理,將顧客服務(wù)的滿意度量化為配送服務(wù)開始時間的模糊隸屬度函數(shù),他們構(gòu)造的函數(shù)屬于非線性函數(shù),但函數(shù)構(gòu)造過程需要大量歷史經(jīng)驗(yàn)和生產(chǎn)數(shù)據(jù)。馬磊磊等[11]采用正態(tài)分布表示工位的滿意度函數(shù),建立了工位預(yù)約時間條件下的數(shù)學(xué)模型,但是沒有給出正態(tài)分布中參數(shù)σ2的求解公式。

飛機(jī)裝配是一項(xiàng)復(fù)雜的系統(tǒng)工程,具有產(chǎn)品裝配層級多、裝配工位多、裝配周期長、裝配工藝復(fù)雜、工序離散多變等特點(diǎn)[12-13]。飛機(jī)裝配過程中,工人的熟練程度、裝配技術(shù)水平以及裝配單元的復(fù)雜程度等不確定性因素都會影響裝配節(jié)拍的快慢,導(dǎo)致工位需求物料時間不確定[14-15],因此,飛機(jī)裝配的物料配送問題比一般車輛路徑問題更突出。為此,本文針對飛機(jī)裝配物料需求時間模糊VRP,提出用正態(tài)模糊數(shù)來表征工位物料需求時間參數(shù),研究基于正態(tài)模糊時間窗約束的飛機(jī)裝配物料配送路徑規(guī)劃方法。

1 基于正態(tài)模糊時間窗約束的工位物料需求時間數(shù)學(xué)模型

傳統(tǒng)時間窗通常僅給出工位需要物料的起始時間和終止時間,物料在起始時間至終止時間范圍內(nèi)到達(dá)就會被認(rèn)為滿足要求。但由于存在生產(chǎn)波動,傳統(tǒng)時間窗不能準(zhǔn)確反映工位物料需求時間偏好的滿意度。模糊時間窗是依據(jù)物料配送時間對工位滿意程度的影響進(jìn)行模糊量化得到的,模糊時間窗用模糊數(shù)表征,模糊數(shù)用隸屬函數(shù)所定義的正規(guī)凸模糊集表示。工程實(shí)際中,由于飛機(jī)裝配過程中生產(chǎn)節(jié)拍的變動,工位需要物料的期望時間也會發(fā)生相應(yīng)的變化。物料到達(dá)時間與期望時間越接近,工位的滿意度越高,滿意度最大值為1;物料到達(dá)時間離期望時間越遠(yuǎn),工位的滿意度越低,滿意度最小值為0。飛機(jī)批量裝配時,物料到達(dá)工位的配送時間往往呈正態(tài)分布,因此,雖然三角和梯形等模糊數(shù)可以表示不同時間物料到達(dá)工位的滿意度,但是其工位物料配送時間的滿意度與正態(tài)分布配送時間的隸屬度契合度不高。與三角和梯形等其他模糊數(shù)相比較,正態(tài)模糊數(shù)的隸屬度與批量生產(chǎn)工位的滿意度契合度更高,故可采用正態(tài)模糊數(shù)對飛機(jī)裝配物料配送時間進(jìn)行約束,以反映實(shí)際飛機(jī)裝配中物料到達(dá)工位時間的滿意度。在確保工位滿意度的同時,減少配送成本,提高飛機(jī)裝配效率。

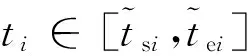

為此,采用正態(tài)模糊時間窗約束表示工位物料需求時間,即用正態(tài)模糊數(shù)表征工位物料需求時間參數(shù),用模糊數(shù)的隸屬函數(shù)表示工位配送時間的滿意度。假設(shè)工位i物料需求時間為[tsi,tei],tsi、tei分別為可以接受的物料到達(dá)工位i的起始時間和結(jié)束時間。依據(jù)文獻(xiàn)[16],建立基于正態(tài)模糊數(shù)的物料需求時間滿意度數(shù)學(xué)模型:

(1)

式中,ti為物料到達(dá)工位i的配送時間;μi為ti的均值,μ=(tsi+tei)/2;σi為ti的方差,σi=(tei-tsi)/6;μ(ti)為ti的隸屬度,μ(ti)∈[0,1]。

圖1 工位i在滿意度為α?xí)r物料配送時間窗Fig.1 Time window for material delivery of workstation i when confidence level is α

2 基于正態(tài)模糊時間窗約束的物料配送路徑規(guī)劃

飛機(jī)裝配物料主要由配送中心的K種類型車輛進(jìn)行配送,設(shè)第k(k=1,2,…,K)種類型輛車最大的載重量為Qk,最大的行駛距離為Dk。配送過程中,各工位物料的配送量和服務(wù)時間窗已知,每種類型車輛所負(fù)責(zé)工位的物料配送量qi之和不大于Qk,而且各工位只能在服務(wù)時間窗內(nèi)由一種類型車輛服務(wù)一次。每種類型車輛從配送中心出發(fā),完成所有任務(wù)的車輛必須返回配送中心。利用構(gòu)建的物料配送正態(tài)模糊時間窗約束數(shù)學(xué)模型,以總配送費(fèi)用為優(yōu)化目標(biāo),建立基于正態(tài)模糊時間窗約束的物料配送路徑規(guī)劃數(shù)學(xué)模型:

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

yik∈{0,1}xijk∈{0,1}

(10)

i,j=1,2,…,N

式中,N為需要配送的工位總數(shù);ck為k類型車輛的固定成本;xk為k類型車輛的使用數(shù)量;vk為k類型車輛單位距離的運(yùn)輸成本;dij為從工位i到工位j的行駛距離;tij為從工位i到工位j的行駛時間;si為工位i的服務(wù)時間;yik為0-1類型的工位決策變量,一輛k型車輛服務(wù)工位i時,yik=1,否則yik=0;xijk為0-1類型的車輛決策變量, 一輛k型車輛從工位i駛向工位j時,xijk=1,否則xijk=0。

式(2)是以最小總配送費(fèi)用為目標(biāo)的路徑規(guī)劃函數(shù)。式(3)表示工位i需要物料時間要滿足正態(tài)模糊數(shù)的置信度α。式(4)表示置信度為α?xí)r,工位j所需求配送物料的起始時間和結(jié)束時間。式(5)表示工位i需求配送量不大于車輛最大載重量。式(6)、式(7)表示每個工位由一輛車配送,且服務(wù)一次。式(8)表示每輛車從配送中心出發(fā),完成配送任務(wù)返回配送中心。式(9)表示每輛車的行駛距離不能超過其最大值限制。

3 基于遺傳算法的物料配送路徑規(guī)劃模型求解

3.1染色體編碼

常用的染色體有二進(jìn)制、符號和自然數(shù)3種編碼方法。與其余兩種編碼方法相比,自然數(shù)編碼方法具有較高的計算效率,因此,運(yùn)用自然數(shù)編碼方法對染色體進(jìn)行編碼。染色體R=(1,i1,i2,…,ij,1,im,…,ik,1,…,1),其中,整數(shù)ij表示某段路徑的第j個工位點(diǎn),1表示配送中心。染色體編碼首尾要求都是“1”,則共有為n+1個“1”。染色體編碼被“1”分成n組,即n段路徑,表示配送路徑方案由n輛車來完成所有的配送任務(wù)。子路徑之間是無序的,而子路徑內(nèi)部是有序的。

3.2適應(yīng)度計算

初始群體按照編碼方法生成配送路徑方案。編碼方法應(yīng)符合配送車輛問題的特征,隱含每個工位點(diǎn)僅由一輛車配送,且配送服務(wù)一次的約束條件。在載重量、行駛距離和物料需求正態(tài)模糊時間窗約束的限定下,迭代遺傳操作不一定能獲得合理的配送路徑方案。為此,針對染色體R表示配送路徑方案可行性,引入懲罰函數(shù)

(11)

式中,ce為早到懲罰成本;cl為晚到懲罰成本。

利用PW計算R的適應(yīng)度函數(shù):

(12)

式中,CR為染色體R所表示的該段路徑規(guī)劃函數(shù)值。

3.3遺傳操作

3.3.1算子篩選

運(yùn)用輪盤賭確定染色體的條數(shù)。在0~1范圍內(nèi)產(chǎn)生隨機(jī)數(shù),如果隨機(jī)數(shù)不大于個體的選擇概率,就將該個體選為計算對象;否則就忽略。最后,再利用最優(yōu)保留策略加快收斂速度。

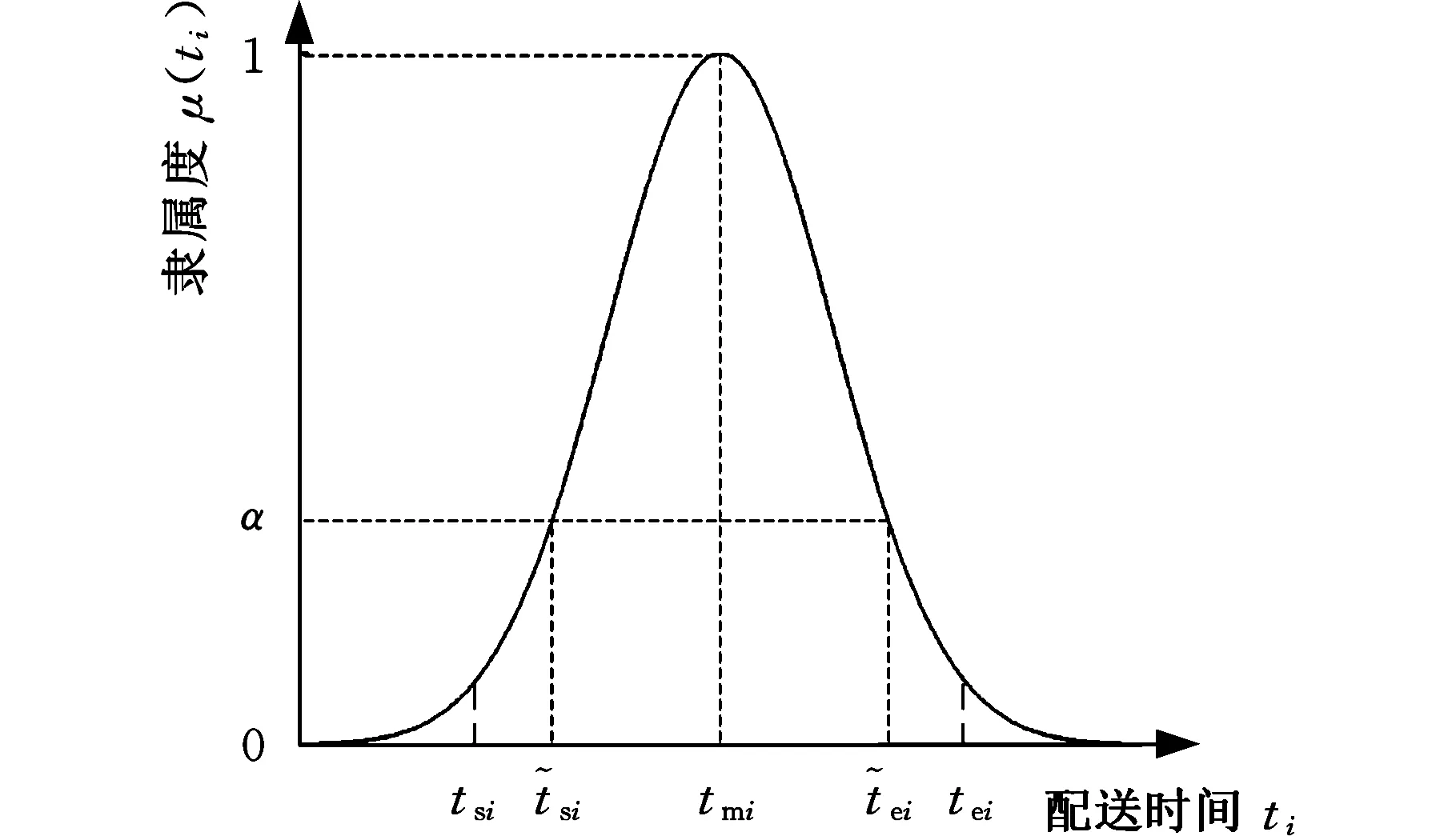

3.3.2交叉算子

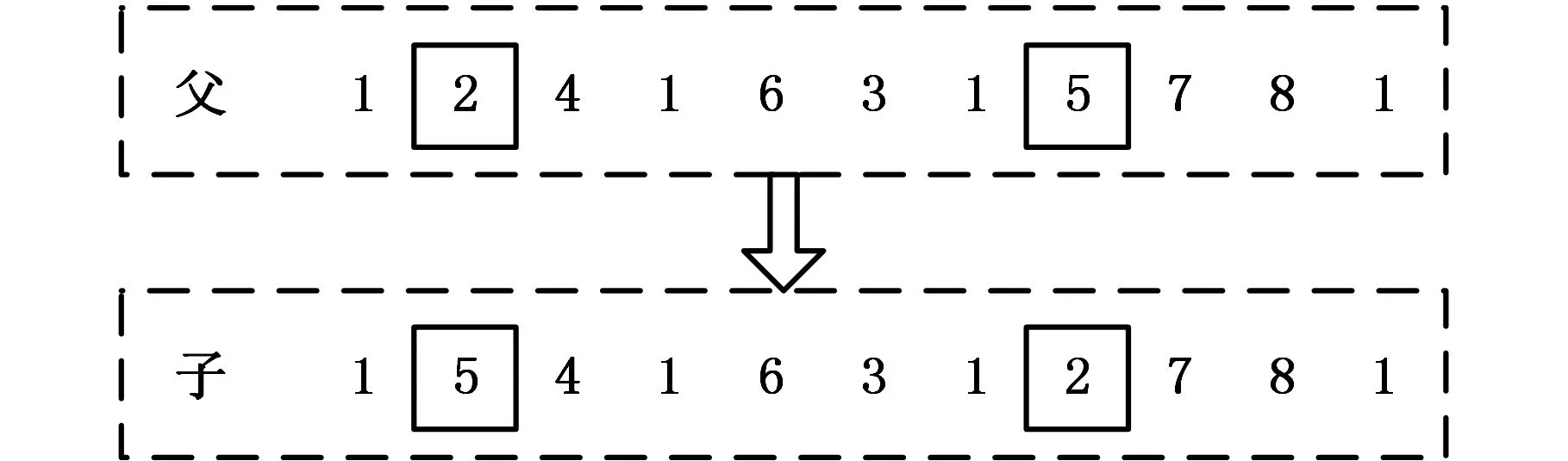

選擇個體交叉前設(shè)定某個閾值,為了避免個體陷入局部最優(yōu),即小生境選擇機(jī)制。在選擇染色體交叉點(diǎn)的時候,選擇虛擬配送中心之間的子串,即1基因碼之間的子串。若兩條都沒選中1基因碼之間的子串,則重新選取。個體交叉方法采用傳統(tǒng)的順序交叉,圖2所示為交叉操作過程。

圖2 交叉操作Fig.2 Crossover operation

3.3.3變異算子

變異操作通常按照變異概率進(jìn)行,根據(jù)實(shí)際問題需要,隨機(jī)選擇除1基因碼外,同一條染色體不同組內(nèi)產(chǎn)生兩個基因位,將選定兩點(diǎn)的基因碼進(jìn)行交換,得到新子個體來替代變異前的父體,從而完成變異。圖3所示為變異操作過程。

圖3 變異操作Fig.3 Mutation operation

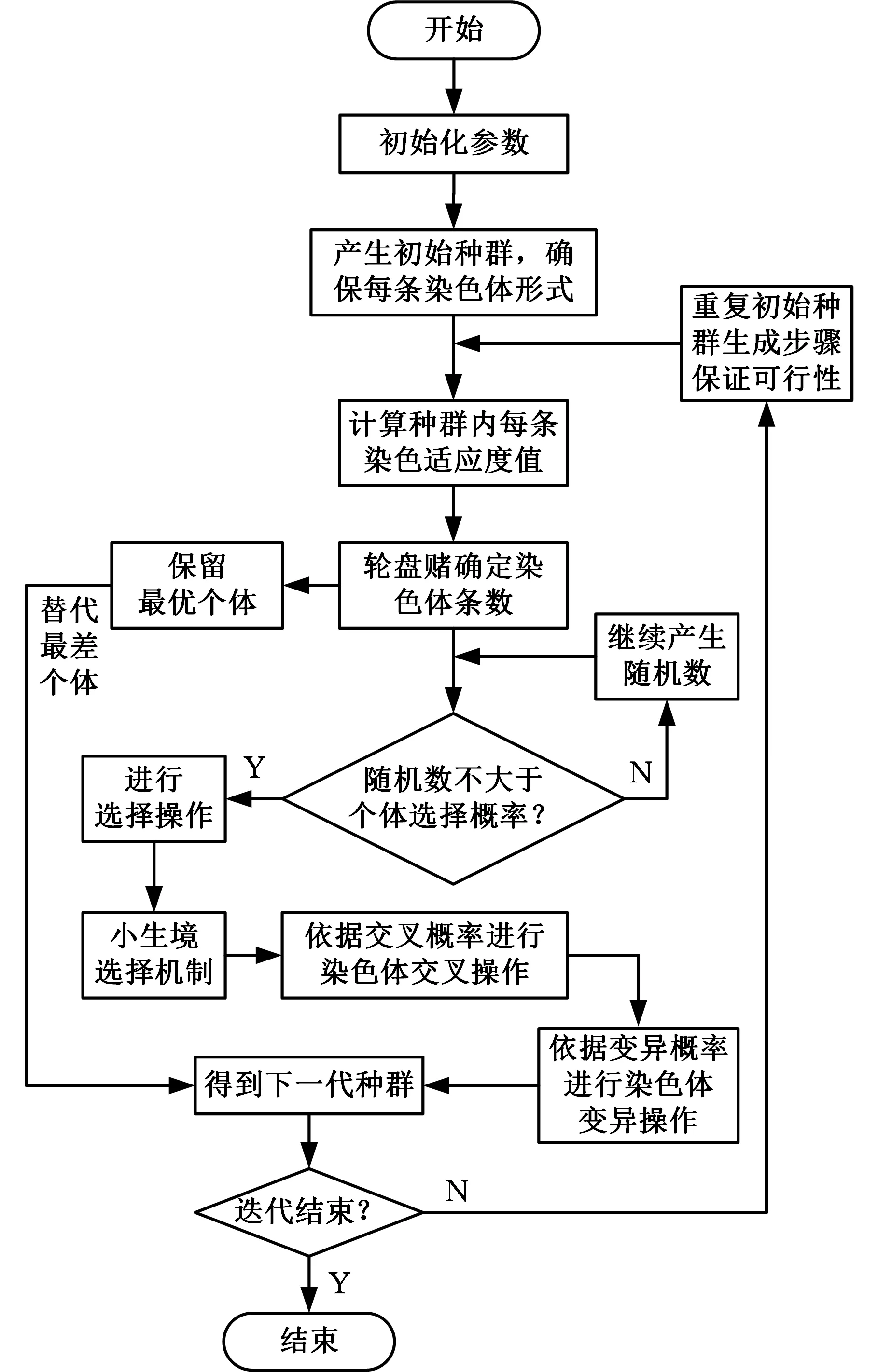

圖4 遺傳算法流程圖Fig.4 Flow chart of genetic algorithm

3.4算法步驟

利用遺傳算法,規(guī)劃模型求解流程如圖4所示。具體步驟如下。

(1)初始化如下參數(shù):車輛類型K,最大載重量Qk和最大行駛距離Dk;工位數(shù)N,工位需求配送量qi,需求物料時間范圍[tsi,tei];迭代次數(shù)G,染色體數(shù)量P,交叉概率Pc和變異概率Pm。

(2)按照自然數(shù)編碼方法產(chǎn)生初始種群,確保每條染色體的形式為R。

(3)計算種群內(nèi)每條染色體適應(yīng)度FR。

(4)根據(jù)本代每條染色體的適應(yīng)度,計算種群內(nèi)每條染色體占群體適應(yīng)度的比例,然后運(yùn)用輪盤賭生成下一代染色體,再完成最優(yōu)保留策略。

(5)依據(jù)小生境選擇機(jī)制,挑選出符合條件的兩條父染色體,再根據(jù)交叉概率Pc,完成交叉操作。

(6)依據(jù)變異概率Pm完成變異操作,得到新染色體。

(7)保留最優(yōu)的個體替代種群中最差的個體,產(chǎn)生下一代種群。

(8)如果滿足迭代次數(shù),則輸出計算結(jié)果;否則返回步驟(3)繼續(xù)遺傳操作。

4 工程應(yīng)用實(shí)例研究

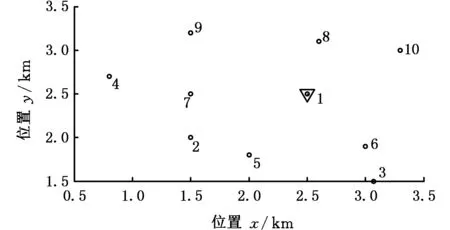

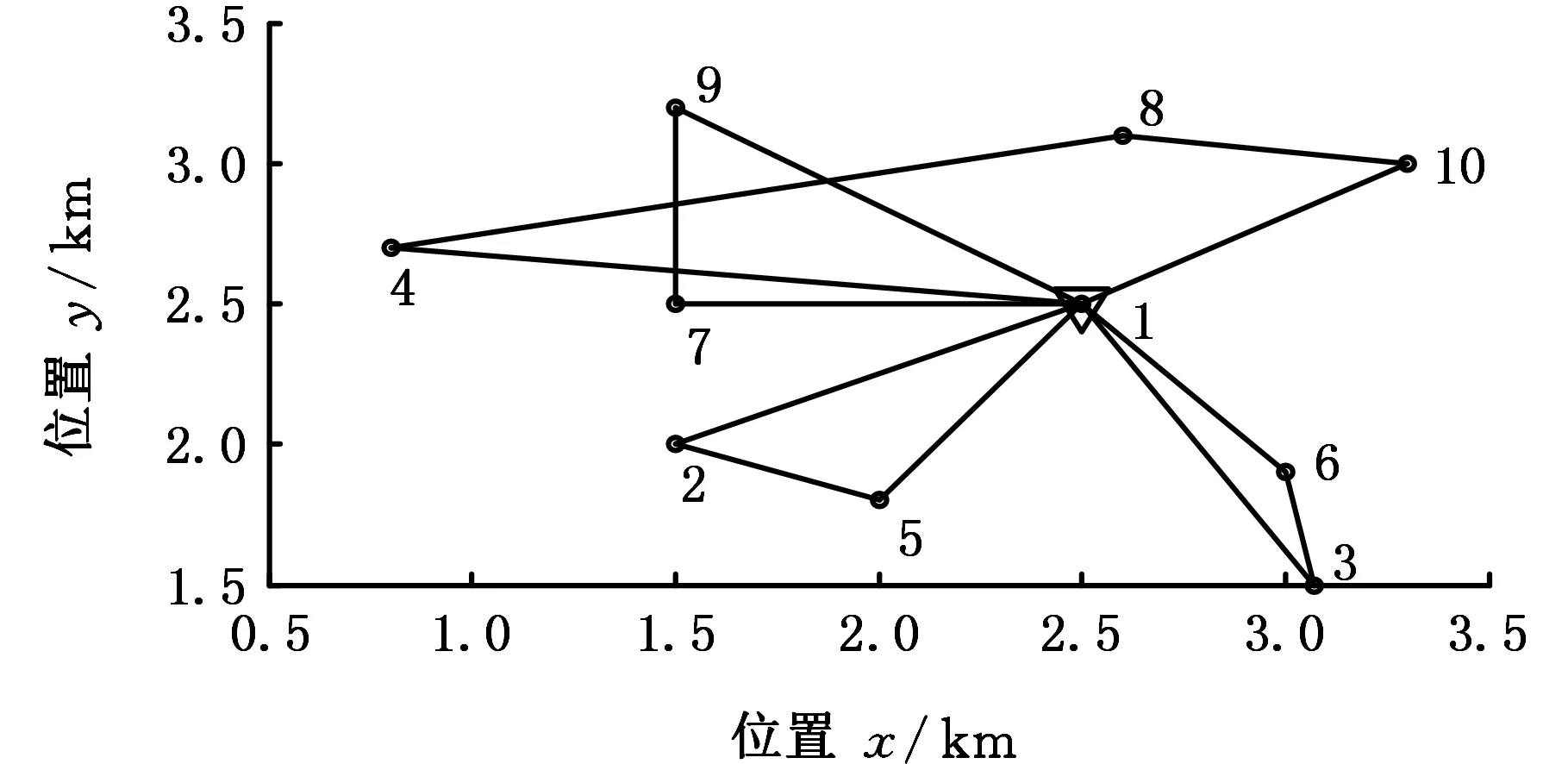

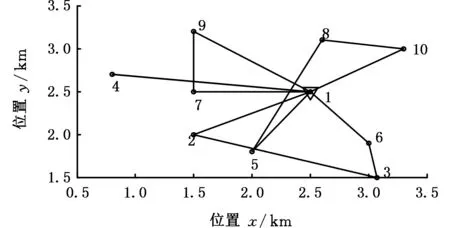

針對我國自主研制的某型高級教練機(jī)的條裝配生產(chǎn)線的物料配送路徑規(guī)劃進(jìn)行工程應(yīng)用研究。該裝配生產(chǎn)線需要從配送中心配送9種零件到裝配生產(chǎn)線的9個工位,將配送中心工位編號設(shè)定為1,裝配生產(chǎn)線的9個工位編號分別為編號2、編號3、…、編號10,圖5為配送中心與工位位置關(guān)系簡圖。配送中心共有3種類型配送車輛,每種類輛車最大行駛距離為50 km。第1種類型車輛有2輛,最大載重量為500 kg,固定成本為50元,含配送小組人工費(fèi)、車輛運(yùn)輸費(fèi)等在內(nèi)的單位距離運(yùn)輸成本為40元/km;第2種類型車輛有3輛,最大載重量為1000 kg,固定成本為100元,含配送小組人工費(fèi)、車輛運(yùn)輸費(fèi)等在內(nèi)的單位距離運(yùn)輸成本為80元/km;第3種類型車輛有1輛,最大載重量為1500kg,固定成本為150元,含配送小組人工費(fèi)、車輛運(yùn)輸費(fèi)等在內(nèi)的單位距離運(yùn)輸成本為120元/km。

圖5 配送中心與工位位置關(guān)系簡圖Fig.5 Simplified map between distribution center and work station location

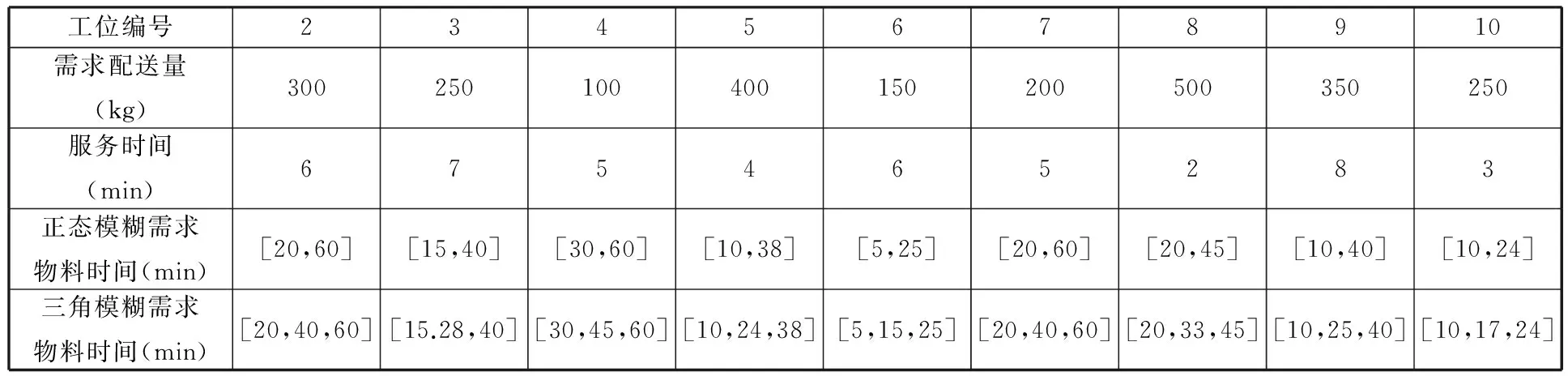

為保證行駛安全,每種類型配送車輛速度為60 m/min;每早到1 min的懲罰成本為10元,每遲到1 min的懲罰成本為10元。各工位配送需求情況如表1所示,配送中心與各工位之間的距離如表2所示。配送過程中要求每輛車不超載、不超最大行駛距離,而且在滿足每個工位的需求物料時間和需求配送量前提下,安排車輛行駛路線使得總配送費(fèi)用最少。由文獻(xiàn)[4,7,10]可知,采用三角模糊數(shù)表征時間參數(shù)比傳統(tǒng)時間窗具有較好的配送效率。為此,采用MATLAB軟件對正態(tài)模糊數(shù)時間窗、三角模糊數(shù)時間窗和傳統(tǒng)時間窗的三種路徑軌跡方法進(jìn)行綜合比較。

表1 各工位物料配送需求

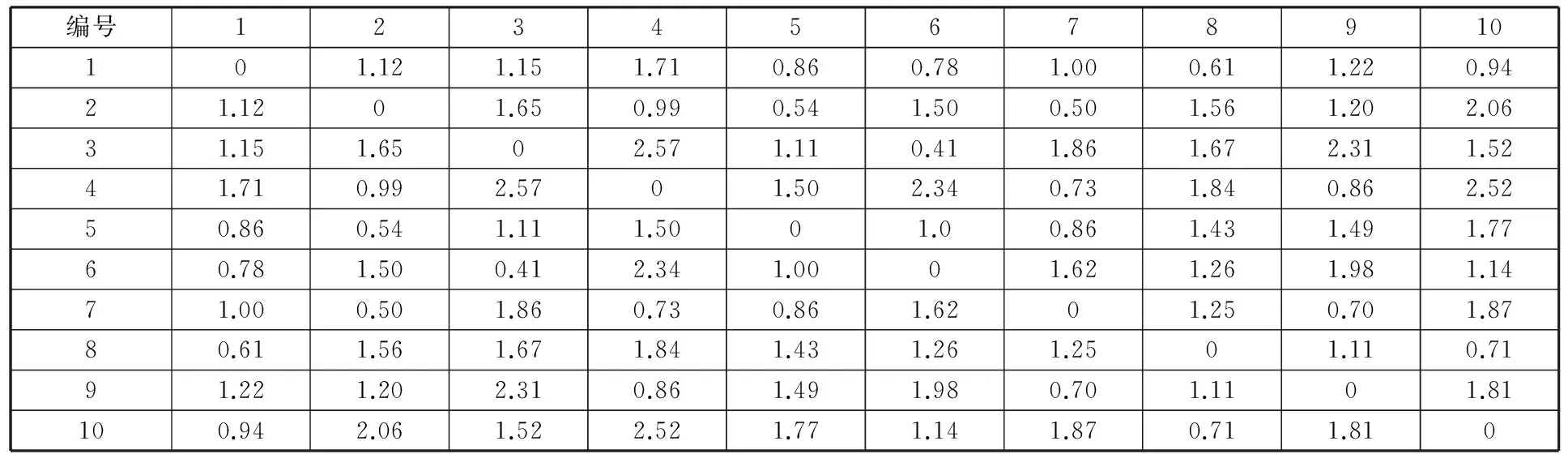

表2 配送中心與各工位之間的距離

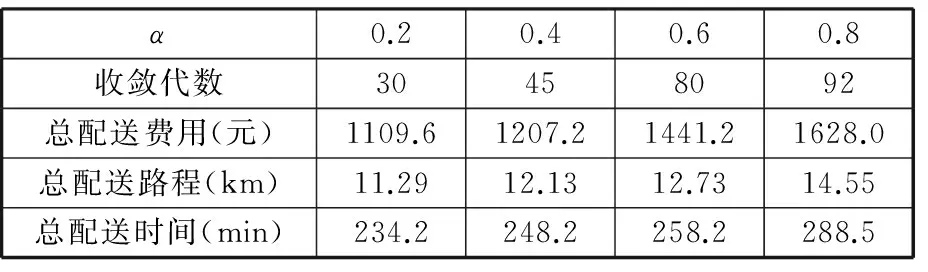

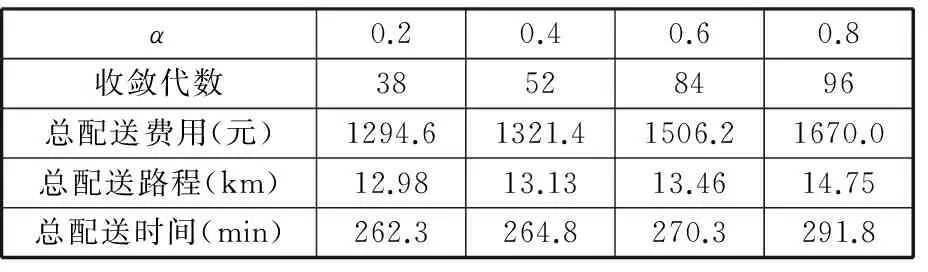

設(shè)置算法參數(shù),種群大小為80,迭代次數(shù)終止設(shè)定為100,交叉概率為0.6,變異概率為0.05。當(dāng)置信度α取0.2、0.4、0.6、0.8時,計算結(jié)果如表3、表4所示。

表3 正態(tài)模糊時間窗約束不同數(shù)置信度計算結(jié)果

表4 三角模糊時間窗約束不同數(shù)置信度計算結(jié)果

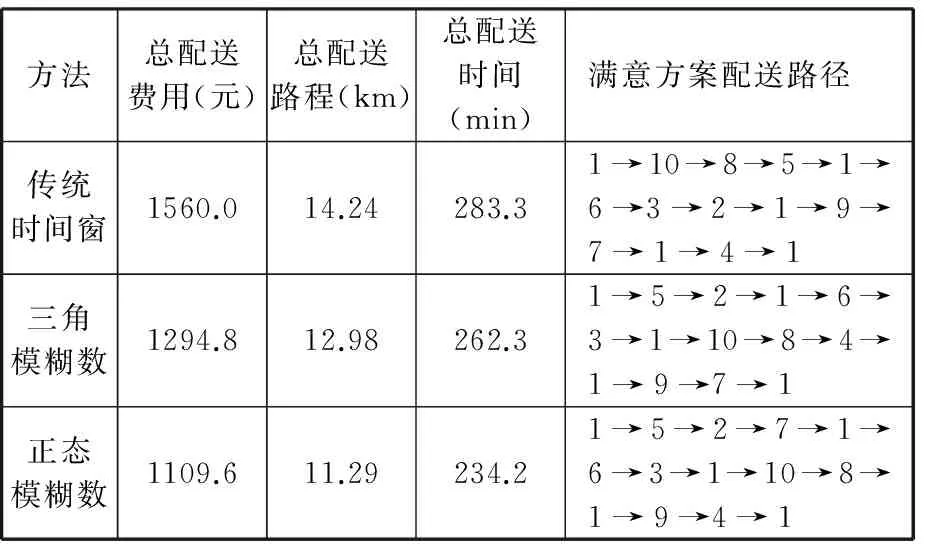

由表3、表4可知,α取0.2、0.4、0.6、0.8時,正態(tài)模糊數(shù)方法比三角模糊數(shù)方法的總配送費(fèi)用分別減少了185.2元、114.2元、85元和42元,減少的費(fèi)用占總配送費(fèi)用比例分別為16.7%、9.5%、5.9%、2.6%,隨著置信度的增大,兩種方法總配送費(fèi)用的差距逐漸減小,相應(yīng)的總配送路程和總配送時間的差距也逐漸減小。由表3、表4還可看出,置信度取值對問題求解的迭代收斂速度有明顯影響,即α越大,配送車輛到達(dá)工位的時間可選擇范圍就越小,因而產(chǎn)生額外的費(fèi)用,不利于配送路徑的優(yōu)化。為此,應(yīng)選取置信度α=0.2,該置信度水平下配送車輛到達(dá)工位的時間可選擇范圍最大,找到目標(biāo)函數(shù)最優(yōu)解的可能性也最大。

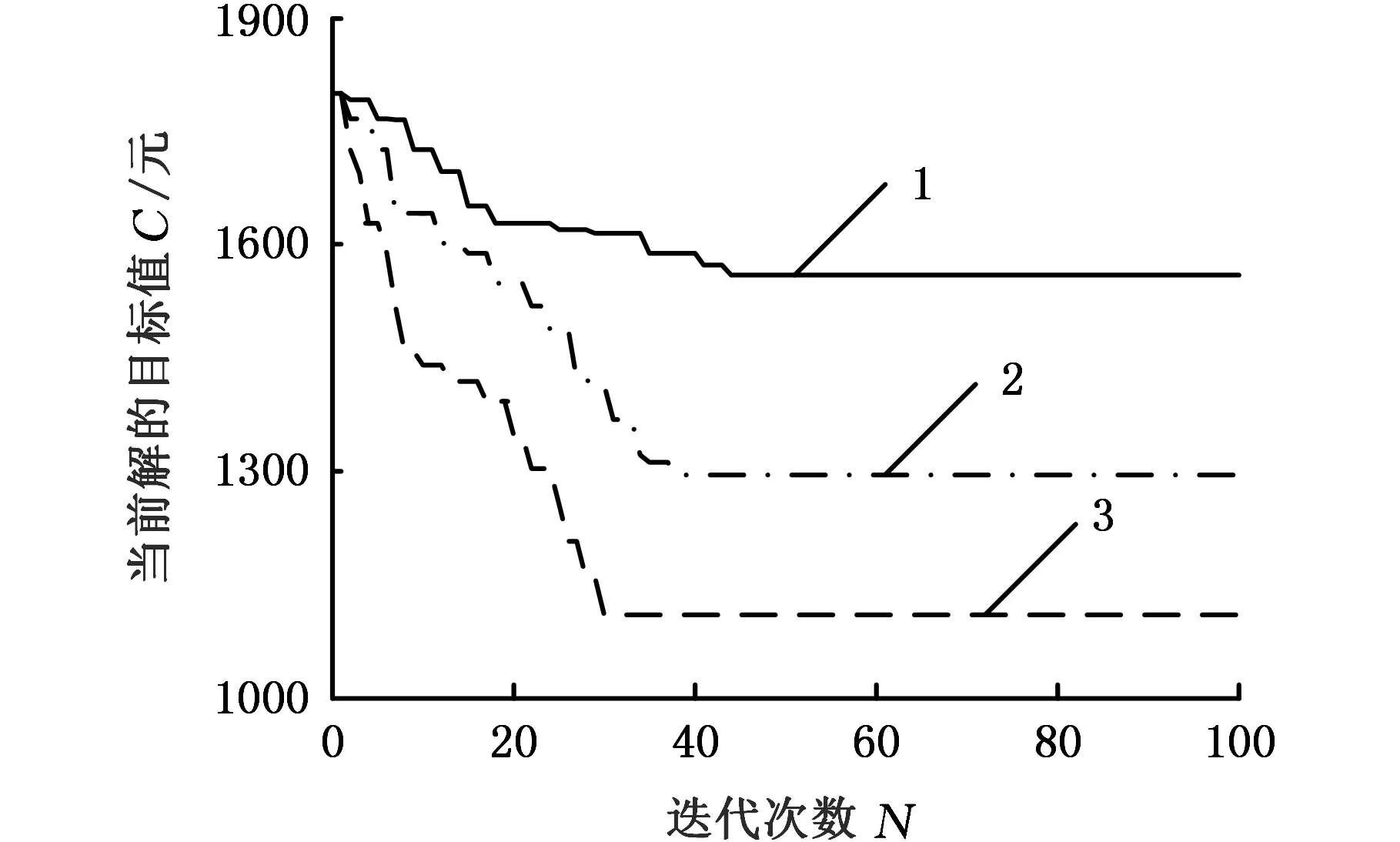

當(dāng)初始種群大小為80,迭代次數(shù)終止設(shè)定為100,交叉概率為0.6,變異概率為0.05,采用傳統(tǒng)時間窗方法進(jìn)行求解,同時選取置信度α=0.2時,分別對正態(tài)模糊、三角模糊時間窗軌跡規(guī)劃方法進(jìn)行求解,得到圖6所示的迭代結(jié)果。

1.傳統(tǒng)時間窗 2.三角模糊時間窗 3.正態(tài)模糊時間窗圖6 三種方法收斂性對比Fig.6 Convergence comparison of three methods

由圖6可以得到,正態(tài)模糊數(shù)方法經(jīng)過30次迭代收斂,總配送費(fèi)用為1109.6元。三角模糊數(shù)方法經(jīng)過38次迭代收斂,總配送費(fèi)用為1294.8元。傳統(tǒng)時間窗方法經(jīng)過44次迭代收斂,總配送費(fèi)用為1560元。

正態(tài)模糊數(shù)方法輸出最優(yōu)解染色體為152716311081941,解碼后可得到圖7所示的配送路徑方案:①第2種類型車輛1路線,配送中心1→工位5→工位2→工位7→配送中心1;②第1種類型車輛1路線,配送中心1→工位6→工位3→配送中心1;③第2種類型車輛2路線,配送中心1→工位10→工位8→配送中心1;④第1種類型車輛2路線,配送中心1→工位9→工位4→配送中心1。該路徑方案中,同種類型的車輛路線可以互換,經(jīng)計算該路徑方案的總配送路程為11.29 km,總配送時間為234.2 min。

圖7 正態(tài)模糊數(shù)方法配送路徑Fig.7 Delivery path of normal fuzzy number method

三角模糊數(shù)方法輸出最優(yōu)解染色體為152163110841971,解碼后可得到圖8所示的配送路徑方案:①第2種類型車輛1路線,配送中心1→工位5→工位2→配送中心1;②第1種類型車輛1路線,配送中心1→工位6→工位3→配送中心1;③第2種類型車輛2路線,配送中心1→工位10→工位8→工位4→配送中心1;④第2種類型車輛3路線,配送中心1→工位9→工位7→配送中心1。該路徑方案中,同種類型的車輛路線可以互換,經(jīng)計算該路徑方案的總配送路程為12.98 km,總配送時間為262.3 min。

圖8 三角模糊數(shù)方法配送路徑Fig.8 Delivery path of triangular fuzzy number method

傳統(tǒng)時間窗方法輸出最優(yōu)解染色體為110851632197141,解碼后可得到圖9所示的配送路徑方案:①第3種類型車輛1路線,配送中心1→工位10→工位8→工位5→配送中心1;②第2種類型車輛1路線,配送中心1→工位6→工位3→工位2→配送中心1;③第2種類型車輛2路線,配送中心1→工位9→工位7→配送中心1;④第1種類型車輛1路線,配送中心1→工位4→配送中心1。該路徑方案中,同種類型的車輛路線可以互換,經(jīng)計算該路徑方案的總配送路程為14.24 km,總配送時間為283.3 min。

圖9 傳統(tǒng)時間窗方法配送路徑Fig.9 Delivery path of traditional time window method

從以上仿真結(jié)果及其分析可以看出,選取置信度α=0.2時,配送車輛到達(dá)工位的時間可選擇范圍較大,找到目標(biāo)函數(shù)最優(yōu)解的可能性也較大。與三角模糊數(shù)方法相比,正態(tài)模糊數(shù)方法的收斂速度、總配送費(fèi)用、總配送路程以及總配送時間均更優(yōu);總配送費(fèi)用減少了16.7%,總配送里程減少了15%,總配送時間縮短了12%。與傳統(tǒng)時間窗方法相比,總配送費(fèi)用減少了40.6%,總配送里程減少了26.1%,總配送時間縮短了21%。

表5 三種方法求解結(jié)果對比

5 結(jié)語

針對飛機(jī)裝配生產(chǎn)節(jié)拍波動所引起的物料需求時間模糊現(xiàn)象,提出了基于正態(tài)模糊時間窗約束的飛機(jī)裝配物料配送路徑規(guī)劃。采用正態(tài)模糊數(shù)表征工位物料需求時間參數(shù),其模糊數(shù)的隸屬度表征工位滿意度。以總配送費(fèi)用最少為目標(biāo),建立了帶有正態(tài)模糊時間窗約束條件的數(shù)學(xué)模型,為復(fù)雜產(chǎn)品物料配送路徑規(guī)劃提供了解決方案。

工程應(yīng)用實(shí)例研究表明:當(dāng)置信度取值相同時,采用正態(tài)模糊數(shù)表征工位物料需求時間參數(shù)降低了配送費(fèi)用,提高了物料配送的時效性和準(zhǔn)確性。隨著置信度的增大,配送車輛到達(dá)工位的時間可選擇范圍將減小,不利于配送路徑的優(yōu)化。選取置信度α=0.2時,與三角模糊數(shù)方法和傳統(tǒng)時間窗方法相比,正態(tài)模糊數(shù)方法擁有較好的經(jīng)濟(jì)效益和配送效率。

[1] CHENG R, GEN M. Vehicle Routing Problem with Fuzzy Due-time Using Genetic Algorithms[J]. Japanese Journal of Fuzzy Theory and Systems, 1995, 7(5): 1050-1061.

[2] LI Y, GEN M, IDA K. Solving Fuzzy Shortest Path Problems by Neural Networks[J]. Computers & Industrial Engineering, 1996, 31:861-865.

[3] ALI E. New Method for Solving Fuzzy Transportation Problems with LR Flat Fuzzy Numbers[J]. Information Sciences, 2016, 357 (8):108-124.

[4] 張建勇, 李軍. 具有模糊旅行時間的VRP的一種混合遺傳算法[J]. 管理工程學(xué)報, 2006, 20(4): 13-16.

ZHANG Jianyong, LI Jun. A Hybrid Genetic Algorithm to the Vehicle Routing Problem with Fuzzy Traveling Time[J]. Journal of Industrial Engineering and Engineering Management, 2006, 20(4): 13-16.

[5] 李晉航, 黃剛, 賈艷. 多模糊信息條件下的物料配送路徑規(guī)劃問題研究[J]. 機(jī)械工程學(xué)報, 2011, 47(1): 124-131.

LI Jinhang, HUANG Gang, JIA Yan. Vehicle Routing Problem in Material Distribution under Condition[J]. Journal of Mechanical Engineering, 2011, 47(1):124-131.

[6] 朱曉鋒, 蔡延光. 帶時間窗的模糊需求多類型車輛路徑問題禁忌搜索算法[J]. 廣東工業(yè)大學(xué)學(xué)報, 2008, 25(3): 55-60.

ZHU Xiaofeng, CAI Yanguang. Research on Multi-vehicle Scheduling Problems with Fuzzy Demand and Time Windows[J]. Journal of Guangdong University of Technology, 2008, 25(3): 55-60.

[7] 陳鋼鐵,帥斌. 基于模糊網(wǎng)絡(luò)和時間依賴的應(yīng)急車輛調(diào)度優(yōu)化研究[J]. 中國安全科學(xué)學(xué)報, 2011, 21(8): 171-176.

CHEN Gangtie, SHUAI Bin. Scheduling Optimization of Emergency Vehicle Based on Fuzzy Network and Time-dependent[J]. China Safety Science Journal, 2011, 21(8): 171-176.

[8] 楊翔, 范厚明, 張曉楠, 等. 基于模糊時間窗的多中心開放式車輛路徑問題[J]. 計算機(jī)集成制造系統(tǒng), 2016, 22(7): 1768-1778.

YANG Xiang, FAN Houming, ZHANG Xiaonan, et al. Optimization of Multi-deport Open Vehicle Routing Problem with Fuzzy Time Window[J]. Computer Integrated Manufacturing Systems, 2016, 22(7): 1768-1778.

[9] 嚴(yán)正鋒, 梅發(fā)東, 葛茂根, 等. 基于模糊軟時間窗的車間物料流路徑優(yōu)化方法[J]. 計算機(jī)集成制造系統(tǒng), 2015, 21(10): 2760-2767.

YAN Zhengfeng, MEI Fadong, GE Maogen, et al. Path Optimization Method of Workshop Logistics Based on Fuzzy Soft Time Windows[J]. Computer Integrated Manufacturing Systems, 2015, 21(10): 2760-2767.

[10] 王旭坪, 張凱, 胡祥培. 基于模糊時間窗的車輛調(diào)度問題研究[J]. 管理工程學(xué)報, 2011, 25(3): 148-154.

WANG Xuping, ZHANG Kai, HU Xiangpei. Research of Vehicle Routing Problem Based on Fuzzy Time Windows[J]. Journal of Industrial Engineering and Engineering Management, 2011, 25(3): 148-154.

[11] 馬磊磊, 王強(qiáng). 基于改進(jìn)遺傳算法的多目標(biāo)物料配送方法研究[J]. 組合機(jī)床與自動化加工技術(shù),2015,12(12): 156-160.

MA Leilei, WANG Qiang. Research on Multi-objective Material Delivery Method Based on Improved Genetic Algorithm[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015, 12(12): 156-160.

[12] 范玉青. 現(xiàn)代飛機(jī)制造技術(shù)[M]. 北京:北京航空航天大學(xué)出版社, 2001.

FAN Yuqing. Modern Aircraft Manufacturing Technology[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2001.

[13] 《航空制造工程手冊》總編委會.航空制造工程手冊—飛機(jī)裝配[M].北京:航空工業(yè)出版社,1993.

Chief Compiling Committee of Aeronautic Manufacturing Engineering Manual. Aeronautic Manufacturing Engineering Manual: Aircraft Assembly [M]. Beijing: Aviation Industry Press, 1993.

[14] LUR F, SUNDARAM S. Manufacturing Process Modeling of Boeing 747 Moving Line Concepts[J]. Proceedings of the 2002 Winter Simulation Conference, 2002(1): 1041-1045.

[15] ZHU Wenhua, HAN Hu, FANG Minglun, et al. Studies on Visual Scene Process System of Aircraft Assembly[J]. Journal of Manufacturing Systems, 2013, 32(4): 580-597.

[16] 謝季堅, 劉承平. 模糊數(shù)學(xué)方法及其應(yīng)用 [M]. 3版. 武漢:華中科技大學(xué)出版社,2006.

Xie Jijian, Liu Chengping.Fuzzy Mathematics Method and Its Application [M]. 3rd ed. Wuhan: Huazhong University of Science and Technology Press, 2006.

AircraftAssemblyMaterialDeliveryPathPlanningBasedonNormalFuzzyTimeWindowConstraints

ZHU Yongguo1LI Junjie2LIU Chunfeng3SONG Likang4

1.School of Aviation Manufacturing Engineering, Nanchang Hangkong University,Nanchang,330063 2.School of Information Engineering,Nanchang Hangkong University,Nanchang,330063 3.The First Component Assembly Factory,Jiangxi Hongdu Aviation Industry Group Limited Liability Company,Nanchang,330024 4.Manager Department,Jiangxi Hongdu Aviation Industry Group Limited Liability Company,Nanchang,330024

Required time of assembly position material requirements was fuzzy during aircraft assembly. A time parameterization method for work station material demands was proposed based on normal fuzzy time window constraints. The membership degree of normal fuzzy numbers was used to represent the satisfaction of stations. Based on the presented normal fuzzy time window constraints, a mathematical model of path planning was established for aircraft assembly material delivery. The presented mathematical model was solved by genetic algorithm. During solution, roulette and best reservation strategy were used as selection operator. Niche selection mechanism of double selection crossover strategy was used as crossover operator, and mutation operator was used to achieve better solutions. MATLAB simulation results show that the presented path planning method has better economic performance.

aircraft assembly; material delivery; normal fuzzy number; path planning

V262.4

10.3969/j.issn.1004-132X.2017.21.003

2016-11-10

國家自然科學(xué)基金資助項(xiàng)目(51565042);江西省重點(diǎn)研發(fā)計劃資助項(xiàng)目(20161BBE53005,20171BBE50007)

(編輯張洋)

朱永國,男,1978年生。南昌航空大學(xué)航空制造工程學(xué)院講師。主要研究方向?yàn)轱w機(jī)數(shù)字化裝配、裝配質(zhì)量控制等。發(fā)表論文20余篇。E-mail:zhuyongguo_2003@163.com。李俊杰,男,1990年生。南昌航空大學(xué)信息工程學(xué)院碩士研究生。劉春鋒,男,1983年生。江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司高級工程師。宋利康,男,1960年生。江西洪都航空工業(yè)集團(tuán)有限責(zé)任公司研究員級高級工程師。