高強(qiáng)右旋錨桿鋼軋制工藝的開發(fā)與應(yīng)用

潘振華

(山東鋼鐵集團(tuán)日照有限公司,山東 日照276800)

高強(qiáng)右旋錨桿鋼軋制工藝的開發(fā)與應(yīng)用

潘振華

(山東鋼鐵集團(tuán)日照有限公司,山東 日照276800)

山東鋼鐵集團(tuán)濟(jì)鋼第一小型軋鋼廠針對(duì)高強(qiáng)右旋錨桿鋼兩側(cè)螺紋在同一螺旋線上的外形特點(diǎn)和性能要求,結(jié)合廠內(nèi)設(shè)備布局和生產(chǎn)工藝實(shí)際情況,通過(guò)成品孔型和成分設(shè)計(jì),改進(jìn)生產(chǎn)工藝,調(diào)整優(yōu)化控制系統(tǒng)等技術(shù)措施,成功開發(fā)生產(chǎn)了高強(qiáng)右旋錨桿鋼。

右旋錨桿鋼筋;孔型設(shè)計(jì);控制系統(tǒng)優(yōu)化

1 前言

右旋錨桿鋼筋外形采用螺旋肋、單向右旋,鋼筋兩側(cè)螺紋在同一螺旋線上,鋼筋螺距與連接錨固螺母內(nèi)螺紋能夠直接有效配合,具有連接和錨固簡(jiǎn)便、粘著力強(qiáng)、安全可靠等特點(diǎn),主要應(yīng)用于煤礦井下巷道支護(hù)工程,對(duì)保證巷道暢通、井下安全作業(yè)及煤礦行業(yè)的建設(shè)與生產(chǎn)具有重要作用。針對(duì)國(guó)內(nèi)右旋錨桿鋼強(qiáng)度級(jí)別低,安全性差,無(wú)法滿足廠家越來(lái)越高的使用要求,山鋼集團(tuán)濟(jì)鋼第一小型軋鋼廠(簡(jiǎn)稱濟(jì)鋼小型廠)決定開發(fā)高強(qiáng)度高延伸性的右旋錨桿鋼。

2 設(shè)備布局和工藝特點(diǎn)

濟(jì)鋼小型廠于2003年進(jìn)行全連軋改造,采用空、煤氣雙蓄熱步進(jìn)式加熱爐,使用150mm×150mm×10m方坯,粗軋機(jī)組六架閉口式軋機(jī)平、立交替布置,中、精軋機(jī)組各六架高剛度短應(yīng)力軋機(jī)全平布置,中、精軋機(jī)組間和軋后設(shè)置控冷設(shè)備,120m×10m步進(jìn)式冷床。

3 工藝開發(fā)與生產(chǎn)應(yīng)用

3.1 開發(fā)難點(diǎn)

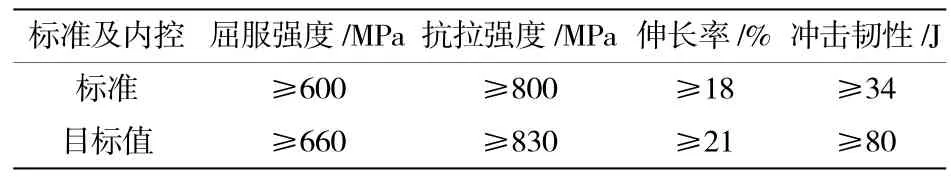

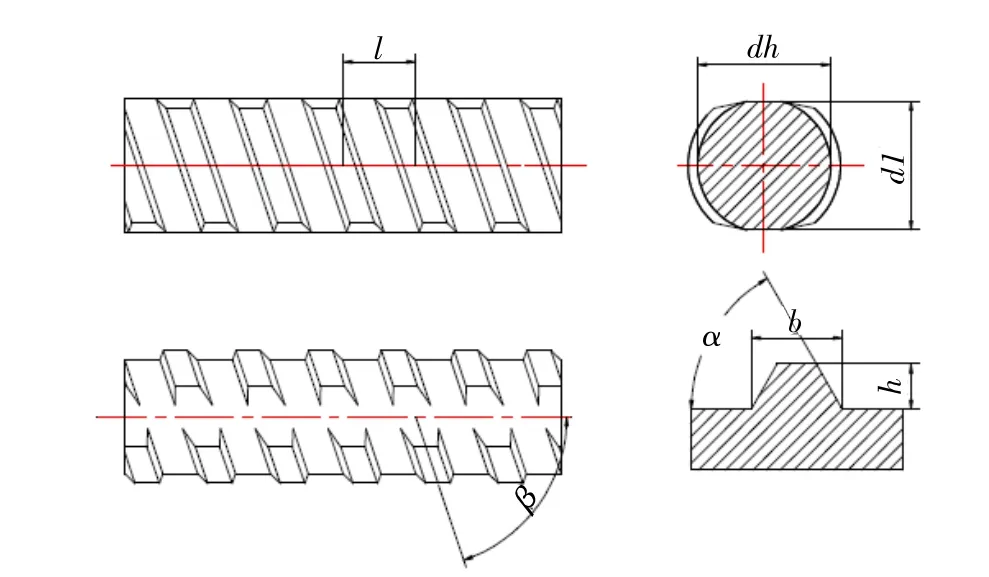

1)高強(qiáng)度右旋錨桿鋼性能要求高(如表1所示),材料成分難以滿足屈服強(qiáng)度和延伸性能要求,需要在軋制過(guò)程中控軋,軋后熱處理。屈服強(qiáng)度要求材料中碳含量高,但會(huì)導(dǎo)致成品延伸性能差,標(biāo)準(zhǔn)中對(duì)延伸性能有明確要求,需要進(jìn)行軋后熱處理,但小型廠無(wú)軋后熱處理設(shè)備。2)軋制工藝開發(fā)的難點(diǎn)在于生產(chǎn)出來(lái)的鋼筋需要直接套上螺帽,這就要求其尺寸除滿足標(biāo)準(zhǔn)要求的偏差外,其兩側(cè)螺紋精確在同一螺旋線上(如圖1所示)。因此,在成品孔型設(shè)計(jì)時(shí),其槽寬、擴(kuò)張角、基圓半徑要設(shè)計(jì)合理,成品孔橫肋間距和夾角設(shè)計(jì)、加工要精確。

表1 MG600鋼筋的力學(xué)性能

圖1 右旋錨桿鋼結(jié)構(gòu)

除上述難點(diǎn)外,結(jié)合小型廠工藝設(shè)備情況還存在以下難點(diǎn):1)連軋生產(chǎn)線的中、精軋機(jī)組無(wú)立輥軋制,需要扭轉(zhuǎn)軋制;軋件秒流量平衡無(wú)法精確控制,會(huì)出現(xiàn)成品頭尾差;鋼材頭部、尾部基本都有耳子,影響產(chǎn)品成材率。2)對(duì)成品軋槽加工精度要求高,上、下軋輥之間的橫肋間距必須保證一致,同輥之間的橫肋間距保持一致,軋制成品的實(shí)際螺距間距與目標(biāo)值一致,所以橫肋間距設(shè)計(jì)值要充分考慮到前滑、冷縮等因素的影響。3)軋機(jī)、減速機(jī)質(zhì)量能保證上、下軋輥轉(zhuǎn)速同步,軋機(jī)不能有軸向竄動(dòng)。

為了在試軋前充分解決上述問(wèn)題,選擇與右旋錨桿鋼橫肋形狀布置相似的加標(biāo)螺紋在生產(chǎn)時(shí)進(jìn)行試驗(yàn)驗(yàn)證,以縮短工藝開發(fā)周期,提高試軋成功率。試驗(yàn)后針對(duì)上述問(wèn)題一一制定相對(duì)應(yīng)的解決方案。

3.2 開發(fā)設(shè)計(jì)

根據(jù)高強(qiáng)右旋錨桿鋼使用特點(diǎn)和外形尺寸,確定成品孔型和成品前孔型的設(shè)計(jì)思路:成品的內(nèi)徑高和自由膨脹面寬度滿足標(biāo)準(zhǔn)要求,在自由膨脹面寬度盡量靠近標(biāo)準(zhǔn)下限的前提下,保證橫肋的充滿度;準(zhǔn)確測(cè)定一定條件下K1的前滑和冷縮影響,設(shè)計(jì)時(shí)進(jìn)行相應(yīng)的數(shù)據(jù)補(bǔ)償,將鋼筋冷卻后橫肋間距偏差控制在0.2mm以內(nèi);根據(jù)前滑值、軋件出口速度、橫肋間距以及調(diào)整形式,確定不同規(guī)格的K1軋輥直徑和橫肋加工數(shù)量,保證橫肋對(duì)齊的效果和精度;調(diào)整橫肋軸線夾角,在橫肋對(duì)齊的情況下能直接與同規(guī)格的螺母配合良好;通過(guò)計(jì)算和選擇,確定合適的橫肋對(duì)齊計(jì)算方法,計(jì)算出橫肋相錯(cuò)距離與調(diào)整參數(shù)的關(guān)系,通過(guò)經(jīng)驗(yàn)數(shù)據(jù)補(bǔ)償實(shí)現(xiàn)準(zhǔn)確對(duì)肋,提高軋輥車削和橫肋加工精度為高強(qiáng)右旋錨桿鋼成功開發(fā)創(chuàng)造條件。

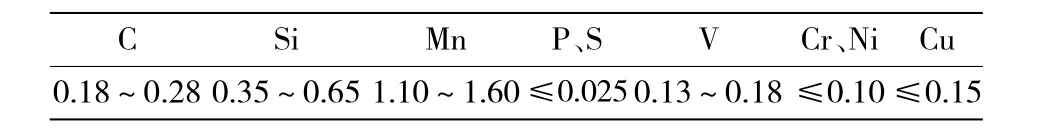

3.2.1 成分性能

僅靠調(diào)整合金成分無(wú)法同時(shí)滿足高屈服強(qiáng)度(600 MPa)和高延伸性能(18%),決定采用控軋和軋后緩冷的工藝路線生產(chǎn)。由于該產(chǎn)品對(duì)鋼的強(qiáng)度要求較高,需添加合金化元素。結(jié)合釩、氮微合金化工藝生產(chǎn)普通螺紋鋼筋的實(shí)踐,如果完全利用釩與碳化物、氮化物形成的沉淀強(qiáng)化、細(xì)化晶粒作用來(lái)提高鋼的強(qiáng)度,合金成本太高。因此,決定降低微合金化元素含量,通過(guò)中、精軋機(jī)組間穿水控軋,降低軋件進(jìn)入精軋機(jī)組時(shí)的溫度細(xì)化晶粒,以及在精整收集工序快速收集打包堆垛緩冷,以滿足性能要求。MG600鋼筋化學(xué)成分見表2。

表2 MG600鋼筋化學(xué)成分(質(zhì)量分?jǐn)?shù))%

成分設(shè)計(jì)后進(jìn)行試軋,屈服強(qiáng)度、延伸性能滿足標(biāo)準(zhǔn)要求,但對(duì)控軋和緩冷要求較高。為此,對(duì)穿水冷卻系統(tǒng)的管路和冷卻塔進(jìn)行了疏通改進(jìn),并確定中部的控冷穿水管口徑最優(yōu)值為Φ70mm。

3.2.2 孔型設(shè)計(jì)

高強(qiáng)右旋錨桿鋼需要設(shè)計(jì)K1成品孔和K2成品前孔,其他道次孔型可以利用相同規(guī)格的普通螺紋鋼孔型系統(tǒng)。

在成品孔型設(shè)計(jì)中綜合考慮各因素的影響,未采用其他廠家常用的雙半徑圓弧法,而是選用了精度更高的兩側(cè)切線連結(jié)擴(kuò)張角法,切線法成品孔具有中心張角小,軋件真圓度高,軋制時(shí)金屬超出標(biāo)準(zhǔn)圓的部位較少等優(yōu)點(diǎn)。增大了側(cè)壓作用,使限制軋件寬展作用增強(qiáng),更有利于控制成品寬度方向尺寸。軋件充滿孔型時(shí),輥縫斜線直徑仍不會(huì)超出公差范圍,可以減少因孔型磨損后在中心張角30°對(duì)應(yīng)圓周上直徑超出公差范圍的現(xiàn)象。根據(jù)終軋溫度約1000℃的情況,熱膨脹系數(shù)選擇1.015,槽寬按公差要求上限控制,基圓半徑按照下限和熱膨脹系數(shù)結(jié)果取整,擴(kuò)張部分以切線連結(jié)。過(guò)渡圓弧半徑也比常規(guī)棒材取值要大,取1~1.5mm。

由于高強(qiáng)右旋錨桿鋼是等高肋,使用時(shí)采用螺帽與橫肋咬合,橫肋需要滿足受力要求,因此,K2孔型設(shè)計(jì)時(shí)按照有利于橫肋充滿原則,采用平橢凹面孔,其次考慮K2料型必須達(dá)到一定寬度,以利于K1有足夠的壓下量。凹面主要作用是防止成品自由膨脹面出現(xiàn)耳子,但不利于軋件咬入的穩(wěn)定性,根據(jù)成品內(nèi)徑確定凹面深度,一般取0.6~1.2mm。

3.2.3 設(shè)備工藝改造

為了解決頭尾差大、肋的自由面尺寸超差或出現(xiàn)縱問(wèn)題,決定改進(jìn)活套器控制程序,增加活套器使用數(shù)量,在11#軋機(jī)、12#軋機(jī)之間新增1#活套器。

3.3 試軋生產(chǎn)

在試軋時(shí),首先用銅棒在K2、K1孔型軋出小樣,利用剖開的半螺帽比對(duì)上、下軋輥橫肋螺旋角度對(duì)齊情況,根據(jù)橫肋螺旋線錯(cuò)開距離調(diào)整連接軸,再對(duì)齊。經(jīng)過(guò)第2、3次軋制小樣和調(diào)整連接軸之后,基本對(duì)正橫肋螺旋線。根據(jù)試軋結(jié)果優(yōu)化成品橫肋間距參數(shù)、成品導(dǎo)輥配合尺寸等,結(jié)合軋制過(guò)程強(qiáng)控冷調(diào)整,產(chǎn)品的屈服強(qiáng)度達(dá)到標(biāo)準(zhǔn)要求。經(jīng)過(guò)創(chuàng)新緩冷處理技術(shù),其延伸性能也達(dá)到了標(biāo)準(zhǔn)要求。

4 結(jié) 語(yǔ)

目前濟(jì)鋼小型廠已成功開發(fā)出高強(qiáng)度右旋錨桿鋼Φ16mm、Φ18mm、Φ20mm、Φ22mm等規(guī)格產(chǎn)品,且已形成批量生產(chǎn)能力,取得了較好的經(jīng)濟(jì)效益,并有較高的潛在市場(chǎng)價(jià)值。

Development and Application of Rolling Technology for High-strength Right-hand Reinforced Bar

PAN Zhenhua

(Shandong Iron and Steel Group Rizhao Co.,Ltd.,Rizhao 276800,China)

For the production of high-strength right-hand reinforced bar with both sides thread on the same spiral characteristics and performancerequirements in thefirst small rollingmill of Jinan Steel of Shandong Iron and Steel Group,combined with the layout of the plant and the actual production process,based on the design of the finished hole and composition,improvement of the production process,adjustment of the optimalcontrolsystemand othertechnicalmeasures,thehigh-strength right-hand reinforced barwassuccessfuldeveloped and produced.

right-hand reinforced bar;hole design;control system optimization

TG335

B

1004-4620(2017)04-0032-02

2017-04-18

潘振華,男,1981年生,2003年畢業(yè)于南方冶金學(xué)院金屬材料工程專業(yè)。現(xiàn)為山東鋼鐵集團(tuán)日照有限公司科技質(zhì)量中心工程師,主要從事軋鋼技術(shù)與管理工作。