棒材線后部收集自動控制系統開發與應用

楊文佳

(山鋼股份萊蕪分公司 棒材廠,山東 萊蕪271126)

棒材線后部收集自動控制系統開發與應用

楊文佳

(山鋼股份萊蕪分公司 棒材廠,山東 萊蕪271126)

通過改變原控制系統的網絡結構,增強網絡通訊控制能力,采用Step7進行控制程序和Wincc人機界面開發,對活動筐的升降以及平移進行控制優化等,對棒材生產線收集區域工藝、設備進行整合,實現了新舊控制系統無擾切換,控制精度高,使用效果良好,有效地解決了設備的維護和備件采購問題,提高了設備的穩定性和高效性。

棒材生產線;收集;自動控制系統

1 前言

山鋼股份萊蕪分公司棒材廠棒材生產線自動化控制系統于1995年由ABB公司安裝,其中RMC7#站控制系統為MP200控制系統,主要負責自CCL線擺剪以后的后部收集系統的控制。由于生產線工藝已經進行了較大幅度的改造,原有的矯直機、成疊裝置、固定筐、活動式打捆機等設備均已拆除,但原設備的控制程序依舊運行,運行負荷大,故障率高,易造成死機,容易造成卡鋼、別鋼等,捆材計數錯誤,成材率下降,打捆位置控制不準,造成打捆質量下降;無備件進行更換,部分模塊一旦損壞即可造成長時間停機。為確保生產線軋線穩定高效的運行,對生產線收集區域工藝、設備進行整合,完成對自動化控制硬件、軟件、現場檢測設備的改造。

2 控制系統設計

對控制系統的硬件進行設計,生產線輥道由ACV700交流傳動裝置升級為ACS800系列變頻器,改變原控制系統的網絡結構,增強網絡通訊控制能力,采用Step7編程開發工具,更換WINCC人機界面,監控站與控制站之間采用TCP/IP以太網連接,與遠程I/O之間采用Profibus-DP現場總線控制,對控制系統的軟件進行優化設計,去除冗雜,全面升級控制系統中的程序內容及控制功能[1]。

活動筐的升降以及平移動作,均為帶載啟動及停止,因此在較大的負載勢能作用下,在電機剛啟動的瞬間,容易產生電機無法拖動負載運行。由于負載作用力矩大于電機的啟動力矩易造成勢能釋放,使傳動鏈條承受較大沖擊造成斷裂。因此,對成品收集區的各個設備控制部分分別采取了不同的優化措施,實施活動筐的位置控制、積累位置誤差控制、活動筐的抱閘控制,可有效減少鏈條、減速機等機械沖擊,避免卡剛、撞擊、拉斷打捆機臂等嚴重機械故障,保證電機的正常運行。

新系統設計為西門子S7-400加遠程I/O的系統架構,并根據收集區域整合后的新工藝及設備改造情況,對控制系統功能進行重新設計和優化,以提高系統自動化控制水平及系統的可靠性,實現了生產線后部收集系統的全自動化控制,達到提高生產效率,并減少操作人員和維護人員的工作量的目的。

3 后部收集系統自動化控制實現

3.1 系統硬件配置

RMC 7#站自動化控制系統共配置1套ABB MP200系列 DCS,3套 MP90系列 DCS和 1套MV320系列終端,傳動采用ABB AC80系列,MP200和MP90之間采用Master Field bus總線通訊,MP200與AC80采用AF100總線通訊。現場檢測元件采用編碼器和接近開關配合使用。

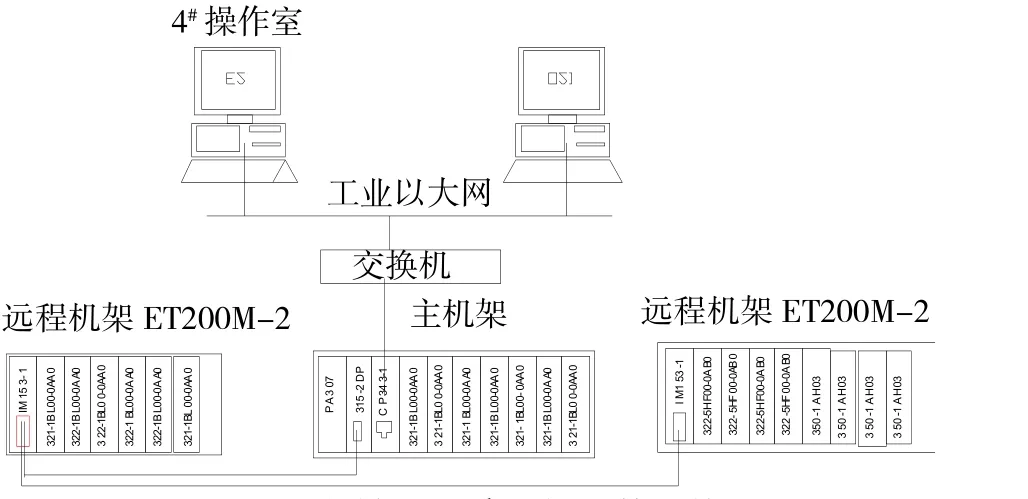

改造后,使用西門子S7-400加遠程I/O的系統架構來完成成品收集功能,并新加1臺成品收集操作站,操作人員通過操作站來完成相應的成品收集操作。根據收集區域整合后的新工藝及設備改造情況,重新完成配置控制系統硬件配置,如圖1所示。

圖1 新控制系統網絡拓撲結構

3.2 系統軟件

生產線成品收集區域收集控制系統現采用ABB AMPL語言,AMPL語言是DOC系統下的一種編程語言。改造后成品收集區使用Wincc6.0和西門子Step7軟件,進行畫面編輯和程序的編寫,操作畫面數據采集準確,程序結構清晰有序,支持中文,為操作人員和維護人員提供了方便。

3.3 系統控制功能

3.3.1 活動筐的位置控制

整個控制系統包括位置控制和電流控制2個PID控制環節,其中位置控制為外環,電流控制為內環。配有用于速度和位置控制的編碼器、終端限位開關等傳感單元。位置給定控制采用柔性控制,為原弧R角給定,可有效減少鏈條、減速機等機械沖擊。活動筐將固定筐中的成捆鋼材移送至打捆區,活動筐分兩組:A段和B段。在A段和B段聯動操作時,要求電氣同步,以便在移動過程中(包括加速和減速),將低速軸上的最大誤差限制在±1.5°內,相應的高速軸上的誤差限制在±150°內;在停止位置低速軸上最大誤差在±0.75°內,相應高速軸上誤差在±75°內。

當檢測到成捆信號(光電管)且成組信號滿足要求時,發出動作信號,活動筐上升至高位后,活動筐水平移動,若輥道上無鋼(采用光電管進行檢測),則運行至打捆位置;若有鋼,則在中間等待位等待。當捆材到達打捆位置時,且打捆機就位,打捆周期信號傳送至打捆機,開始打捆。在打捆周期后,活動筐下降,成捆材被放在移送輥道上,筐以高速返回,并和固定筐對齊[2]。活動筐上升至接鋼位,等待下一捆鋼。

3.3.2 活動筐的抱閘控制

活動筐的升降以及平移動作均為帶載啟動及停止,因此在較大的負載勢能作用下,在電機剛啟動的瞬間,易產生電機無法拖動負載運行。由于負載作用力矩大于電機的啟動力矩,容易造成勢能釋放,使傳動鏈條承受較大沖擊而造成斷裂。

當升降電機得電上升運行時,抱閘先不打開,等起動力矩增大超過一定閾值后,抱閘打開,電機動作;電機停止時,在速度降低到一定范圍內,抱閘閉合。由于負載作用力矩大于電機的啟動力矩容易造成勢能釋放,使傳動鏈條承受較大沖擊造成斷裂。因此,設置抱閘來保證電機的正常運行。

3.3.3 積累位置誤差控制

在行程兩端設置限位開關,并設置零位開關,定時自動對位置進行清零操作,有效避免了由于長時間使用造成位置的累計誤差,積累誤差過大時,易導致卡剛、撞擊、拉斷打捆機臂等嚴重機械故障。

3.3.4 支數復檢系統應用

采用機器視覺系統對捆材支數進行復檢。系統主要由高照度可調整光源、機器視覺模塊、圖像采集卡、視覺處理模塊、工業控制計算機、控制執行機構以及圖像處理算法控制軟件模塊組成。

視頻圖像處理與目標跟蹤是系統的核心,負責實時處理現場的視頻信息,包括運動檢測、背景分離、目標位置測定、目標跟蹤與容錯計數等功能。通過采集處理棒材的端面圖像,截獲有效部分,并采用目標定位、輪廓提取、模式識別等算法,得到各棒材端部中心位置,從而實現準確計數。所有算法都在Microsoft Visual C++環境下實現。在實際計數與設置值超出偏差后,系統進行報警提醒崗位人員。

4 結語

生產線后部收集區設備控制系統改造后,實現了新舊控制系統無擾切換,控制精度高,最大限度地降低設備動作難度和設備負載,有效地解決了設備的維護和備件采購問題,全面實現自動化,有效提高了設備的穩定性和高效性,降低了維護人員和操作人員的勞動強度。軋線產能得以釋放,產能由原先的135 t/h增加到150 t/h,去除投資成本,直接經濟效益277.69萬元。

[1] 楊俊生,喬曉平.工業控制計算機的抗干擾設計[C]//工業自動化應用實踐[M].北京:電子工業出版社,2002:446-450.

[2] Robert Smolenski.智能電網中的傳導電磁干擾[M].崔強,呂英華,葉暢,譯.北京:機械工業出版社,2014.

Development and Application of Automatic Control System in Collection of Bar Line

YANG Wenjia

(The Bar Plant of Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271126,China)

By changing the network structure of the original control system,enhancing the network communication control ability,using step 7 control program and WINCCman-machine interface development,themovement of themovement control optimization and other aspects,the bar production line collection area process and equipment were integrated.The switching of new and old control ideas without disturbance was achieved,it has higher control accuracy and better use effect.The equipmentmaintenance and spare parts purchase problems were effectively solved.The stability and efficiency of the equipment were improved.

bar production line;collection;automatic control system

TP273

B

1004-4620(2017)04-0058-02

2017-03-13

楊文佳,女,1984年生,2006年畢業于長春工業大學自動化專業。現為山鋼股份萊蕪分公司棒材廠工程師,從事能源管理、技術管理工作。