機采棉加工工藝流程對棉花含雜率的影響

徐守東+吳國新++劉從九+周萬懷+梁后軍+李浩

摘要:

本文系中國纖維檢驗局委托項目“機采棉加工工藝流程對棉花含雜率的影響研究”成果之一,主要對棉花加工過程中含雜率變化趨勢,包括原始籽棉、四道籽棉清理、軋花、三道皮棉清理等工藝環節中含雜率實際狀況進行分析研究。探討我國機采棉加工過程中的棉花含雜率變化規律,為修訂棉花國家標準(GB 1103)中的含雜率標準設限值提供理論依據和數據支撐。

關鍵詞:機采棉;棉花加工;工藝流程;含雜率

1 引言

“機采棉”是以機械采摘棉花為核心,包括品種選擇、種植模式、田間管理、加工工藝、質量檢測、設備制造、紡織使用等在內的一項綜合技術。隨著棉花產業政策的調整,我國棉花生產格局發生了很大變化,機采棉生產得到了快速發展。尤其是新疆地區,棉花產量、質量、加工技術及工藝水平等均大幅提高。由于機采棉采摘時間集中,籽棉含雜、含水較高,在軋花過程中對籽棉的清理、烘干,以及皮棉清理等環節都與手摘棉加工工藝有很大差別。加上受到我國植棉區域大、棉花品種多、加工規模參差不齊等方面因素的影響,造成棉花加工廠的生產布局、設備選型、動力配備、加工參數設定等難以統一,甚至相差較大。導致棉花加工質量存在明顯差異,皮棉質量難以保證。特別是現行棉花國家標準未對機采棉含雜率標準值做出定量規定,棉花加工企業往往為盡可能提高棉花的顏色級而過度清理,導致棉纖維受到不同程度的損傷,使長度、強度等部分品質指標下降,直接影響了棉花的使用價值,也造成了資源浪費。

“機采棉加工工藝流程對棉花含雜率的影響研究”項目,首次在機采棉加工全過程各個環節開展以含雜率指標變化為主的專項研究。取得的成果,一方面為修訂棉花國家標準(GB 1103)中的含雜率標準設限值提供理論依據和數據支撐;另一方面將在一定程度上對我國機采棉加工工藝的改進起到促進作用,對規范我國機采棉加工工藝和設備配置、保障機采棉的加工質量,具有重要參考意義。

2 試驗方案

2.1 取樣

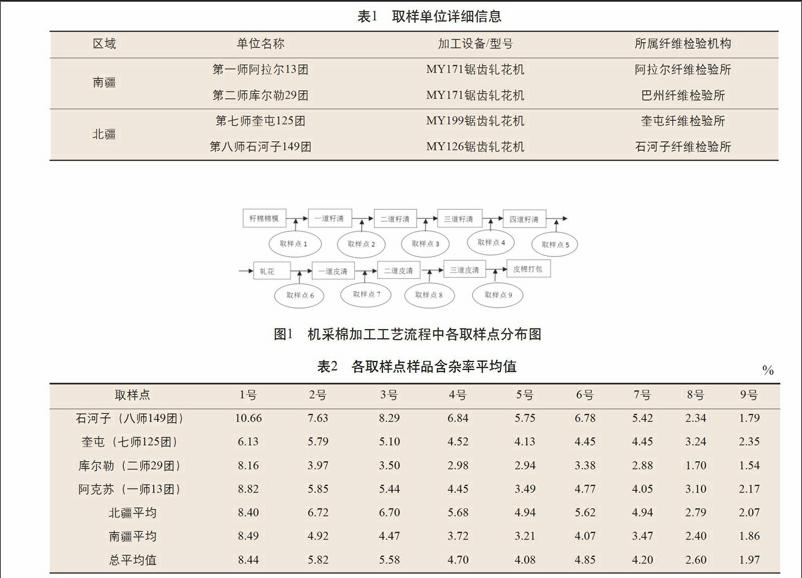

2.1.1 取樣點設計

經前期調研、咨詢、討論、分析,結合我國目前棉花生產發展現狀和機采棉加工主流機型及工藝流程,確定在新疆機采棉種植區域選取4個設備齊全、加工工藝能代表我國機采棉加工總體水平的機采棉加工廠(南疆和北疆各兩個)作為取樣單位。取樣單位詳細信息如表1所示。

2.1.2 取樣數量確定

由于機采棉加工工藝流程從籽棉(棉模)開松喂棉到皮棉打包,需要經歷籽棉清理、烘干、軋花、皮棉清理、打包等多道工序。根據研究任務,我們在完整的機采棉加工生產線上(包含開模、四道籽清、軋花、三道皮清和打包等工序)設置9個取樣點,分別抽取含雜率檢驗樣品,研究每道籽棉清理工藝前、后和每道皮棉清理工藝前、后的棉花含雜率變化狀況。取樣點詳細分布情況如圖1所示。

圖1 機采棉加工工藝流程中各取樣點分布圖

在每個取樣單位(棉花加工廠)選取6個棉模,在每個棉模及對應生產線上各個清理、加工環節共選取9個點,每個點抽取5份含雜率檢驗樣品。每個廠共抽取籽棉、皮棉含雜率檢驗樣品的總體樣本量為:6×9×5=270份。4個廠共計抽樣1080份。需要注意的是,每組樣品的抽取都要使各取樣點的樣品跟相應的棉模對應。抽樣方法符合GB 1103.1—2012《棉花 第1部分:鋸齒加工細絨棉》和GB/T 6097—2012《棉纖維試驗取樣方法》規定。

2.2 測試

2.2.1 試軋

本研究共抽取籽棉含雜率檢驗樣品600份。為保證試驗進度和減少測試誤差,對所抽取的籽棉樣品均進行現場試軋,每份樣品試軋1kg。試軋機選用符合國家標準規定且通過纖維檢驗機構當年檢定的鋸齒衣分試軋機,同一廠區的籽棉樣品使用同一臺試軋機試軋。試軋后分別收集皮棉和雜質。其中,雜質樣品用于籽棉雜質成分及其他檢驗方法分析研究,皮棉樣品用于含雜率及相關品質指標檢驗。

2.2.2 含雜率檢驗

為減少測試環境造成的誤差和測試儀器臺間誤差,本項目含雜率檢驗采用對所取樣品進行固定地點、固定儀器、專人連續測試的方式完成。考慮到測試人員的技術穩定性,安排了具有長期從事棉花檢驗的專業人員,嚴格按照GB/T 6499—2012《原棉含雜率檢驗方法》進行含雜率檢驗。試驗地點選在安徽財經大學棉花檢驗實驗室,試驗儀器選用YG041型原棉雜質分析機,樣品及分析雜質稱量采用分度值為0.01g的高精度電子天平。

由于目前我國還沒有對籽棉含雜率概念及檢驗方法做明確規定,同時兼顧到各取樣點含雜率檢驗結果的可比性,本項目所有含雜率數據均為皮棉含雜率。對于1~5號取樣點所抽取的籽棉樣品,全部采用鋸齒衣分試軋機加工成皮棉后,再按GB/T 6499—2012檢驗皮棉含雜率。

3 試驗結果和分析

各取樣點樣品含雜率平均值,如表2。

由表2可以看出,除石河子149廠的3號取樣點,也就是二道籽棉清理后這一組數據出現異常值外(實際上是第二個棉模對應的該取樣點數據異常),各個取樣單位的平均含雜率變化趨勢一致,而且最終趨于同一數值。

從表2還可知,南、北疆加工廠,原始籽棉實際含雜率接近,但加工過程中不同的清理環節對雜質的清理效果存在明顯差異。很顯然,北疆籽棉清雜效果低于南疆,而皮棉清雜效果卻高于南疆。隨著加工工藝流程的推進,棉花含雜率總體變化趨勢一致,最終(工序9)含雜率接近同一數值。由此可以看出,雖然機采籽棉含雜率較高,但在棉花加工過程中,通過一定程度的清理,是可以在不損傷或少損傷纖維品質的前提下(注:本項目同時對棉花品質指標進行了研究,其變化規律另文發布),將含雜率控制在一定水平。而且對籽棉和皮棉清理可以根據實際情況有所側重,甚至在合理工藝水平下,加工機械及配套設備參數可以在一定范圍內選擇設定。至于如何進一步優化,獲得最佳加工結果,有效控制籽棉或皮棉清雜效率,保障纖維品質,還有待于進一步開展相關研究。

按照總體含雜率檢驗數據分別統計每道工序總體雜質含量的平均值,觀察機采棉在鋸齒加工各環節棉花雜質含量分布特征。通過表2可以看出,隨著加工工序的推進,棉花整體含雜率水平呈現不斷下降趨勢,但在軋花環節雜質含量卻有所上升。導致這一現象的主要原因是在鋸齒軋花過程中產生了索絲、棉結、破籽、帶纖維籽屑等新的雜質,這與皮棉實際含雜率狀況相吻合。對于這些雜質的成分比例,有待后續針對性設計試驗方案進行深入研究。

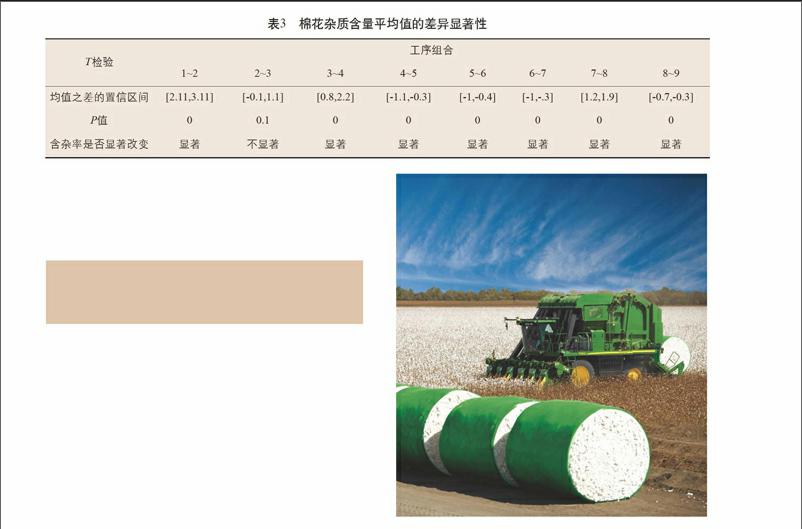

通過T檢驗分別計算1~9道工序之間棉花雜質含量平均值的差異顯著性,結果如表3所示(顯著性水平a=0.05)。由差異顯著性可見,就清除雜質效果而言,除第二至第三道未發生顯著改變外,其余每一道工序清雜效果都是顯著的。

4 結論

(1)本項目對南北疆共4個機采棉軋花廠抽取的1080個含雜率試驗樣品測試結果進行數據分析,得出我國現有機采棉生產線各取樣點平均皮棉含雜率為:棉模8.44%,一道、二道、三道、四道籽棉清理后分別為5.82%、5.58%、4.70%、4.08%,軋花后4.85%,一道、二道、三道皮棉清理后分別為4.20%、2.60%、1.97%。

(2)通過系統研究并對4家取樣單位檢驗數據比較分析,初步得出了機采棉加工工藝流程對棉花含雜率影響的基本規律。總體而言,機采棉在未經清理加工之前雜質含量較大,但通過相關的加工工藝清理后,機采棉的含雜量逐漸下降,且不同工藝流程下,結果均趨向一致,最終的皮棉含雜率為2%左右。由此可以看出,在合理加工工藝水平下,棉花含雜率最終基本穩定在一定范圍或某一特定值。這一結論為修訂我國棉花國家標準GB 1103中的棉花含雜率標準值提供了理論依據和數據支撐,也為后期進一步開展相關研究奠定了基礎。

(作者單位:安徽財經大學棉花工程研究所)endprint