鋁制冷板在乙二醇冷卻液中的腐蝕行為

, , ,3

(1. 中國西南電子技術研究所,成都 610036; 2. 材料腐蝕與防護四川省重點實驗室,自貢 643000;3. 四川理工學院 化學與環境工程學院,自貢 643000)

鋁制冷板在乙二醇冷卻液中的腐蝕行為

胡國高1,楊俊2,鄭興文2,3

(1. 中國西南電子技術研究所,成都 610036; 2. 材料腐蝕與防護四川省重點實驗室,自貢 643000;3. 四川理工學院 化學與環境工程學院,自貢 643000)

監測了冷板系統模擬裝置冷卻液的pH和鋁離子含量,分析了冷板的腐蝕形貌和腐蝕產物,研究了6063鋁合金冷板在乙二醇冷卻液中的腐蝕行為及導電氧化處理對6063鋁合金(6063-CCO)冷板腐蝕行為的影響。結果表明:在試驗時間內,冷卻液的pH增大,其中試驗初期增加明顯,后增加緩慢,趨于穩定;鋁合金基體金屬腐蝕產生的鋁離子進入溶液和形成沉淀之間會形成動態平衡;鋁制冷板在乙二醇冷卻液中的腐蝕以點蝕為主,其腐蝕速率隨試驗時間的增加而減小,其中試驗初期,6063-CCO冷板的腐蝕速率更低,但試驗后期,其腐蝕速率卻更大。

6063鋁合金;冷板;冷卻液;導電氧化;腐蝕

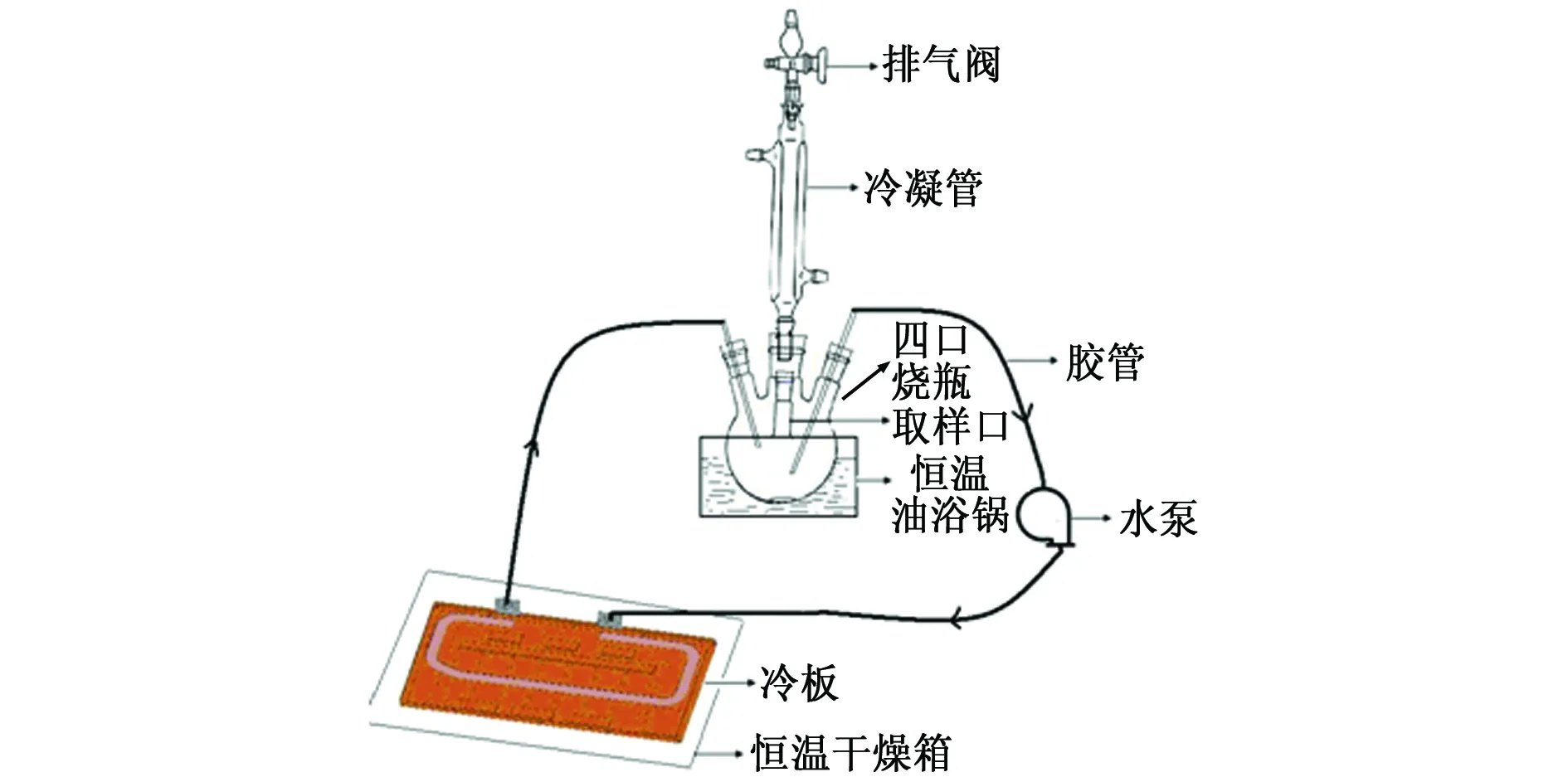

冷板是一種單向流的熱交換器,常用作電子設備的底座,通過冷卻劑在流道中的強迫對流換熱,帶走安裝在冷板上電子元器件的耗散熱[1]。鋁合金由于密度低、比強度高、導熱性好等優點[2-3],被廣泛用于制造汽車發動機冷卻系統和軍用電子設備的冷板,其中,6063 鋁合金是制造軍用電子設備冷板的常用材料。由于軍用電子設備的特殊性,其對環境適應性的要求苛刻,我國軍用標準 GJB 150.41986規定-55 ℃為確定軍用設備在低溫條件下貯存和工作適應的試驗溫度。為此,軍用電子設備一般都采用65%(體積分數,下同)乙二醇水溶液作為冷卻介質,其特點是冰點低、熱容大[4]。對于鋁合金在乙二醇冷卻液中的腐蝕研究已有許多報道[5-7],但這些研究多采用電化學方法,注重鋁合金在乙二醇冷卻液中腐蝕電化學機理的研究,較少考慮鋁合金在乙二醇冷卻液中的實際運行情況,對指導實踐的作用有限。本工作根據冷板系統的實際運行情況,搭建了軍用電子設備冷板液冷系統的模擬裝置,見圖1。通過測定冷卻液的pH、鋁離子含量、腐蝕速率、腐蝕形貌和腐蝕產物,研究了鋁制冷板在乙二醇冷卻液中的腐蝕行為。

圖1 模擬試驗裝置圖Fig. 1 A diagram of simulation test device

1 試驗

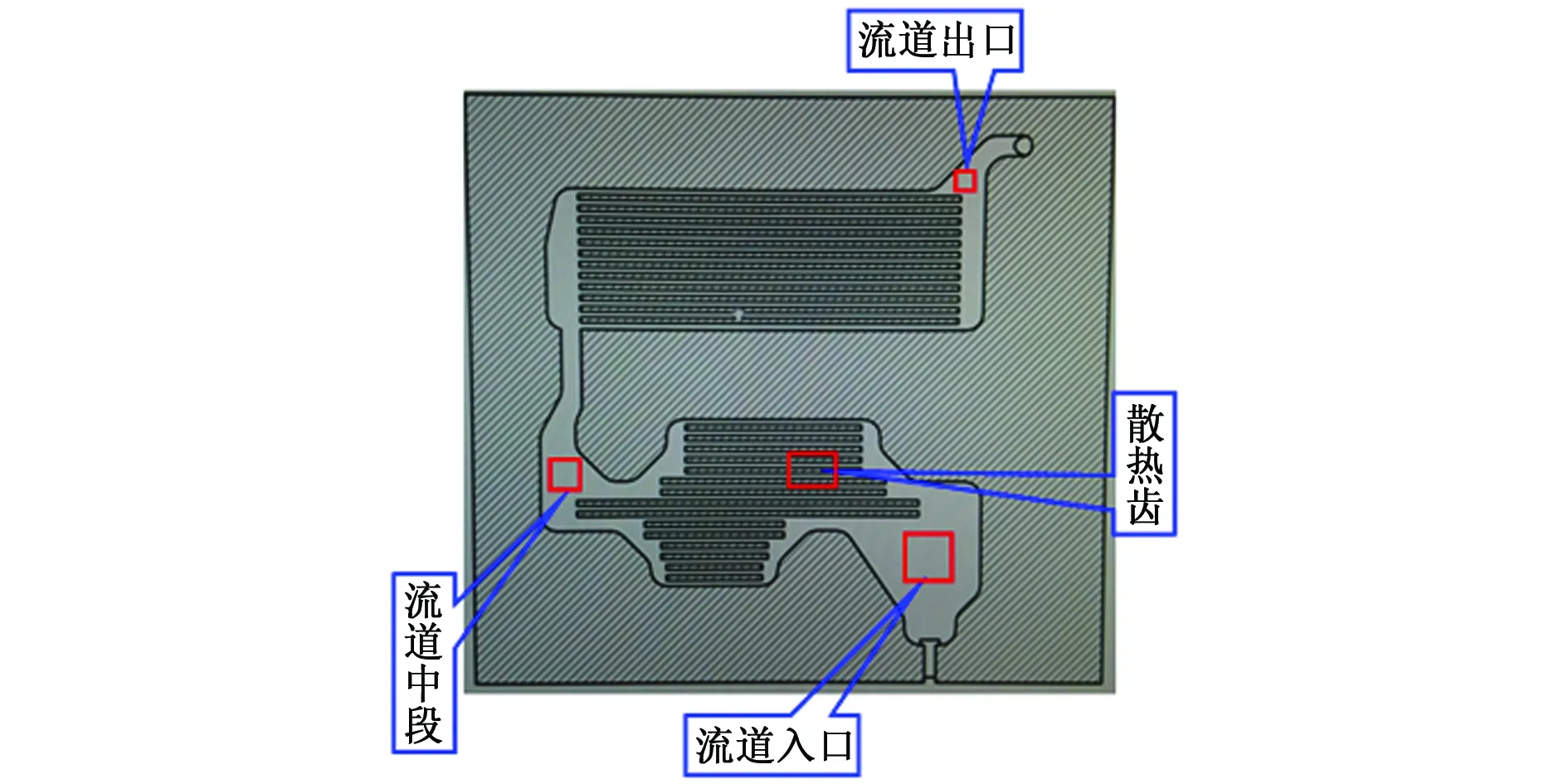

試驗用鋁制冷板由未處理(6063-CP)和經過導電氧化處理(6063-CCO)的6063鋁合金加工而成,其化學成分均為:wCu0.1%,wMg0.45%~0.9%,wMn0.1%,wFe0.35%,wSi0.2%~0.6%,wZn0.1%,wCd0.1%,wTi0.1%,w其它0.2%,余量為Al。冷板的內部結構及取樣點分布見圖2。導電氧化工藝流程為:堿洗酸蝕、流動水洗、化學氧化和干燥。化學導電氧化處理液的成分為:鉻酐3~4 g/L、重鉻酸鈉3~4 g/L、氟化鈉0.8 g/L,pH為1.5~3,氧化溫度為25~35 ℃,時間3 min,形成的導電氧化膜層厚度為2~5 μm。試驗所用乙二醇冷卻液為空軍油料研究所65號冷卻液。

圖2 冷板結構及取樣點分布示意圖Fig. 2 A diagram for cold plate structure and distribution of sampling points

腐蝕試驗在自建的軍用電子設備冷板液冷系統模擬裝置中進行。試驗溫度為80 ℃,冷卻液的循環由泵通過恒定電壓控制,流速約為1.16 m/s,試驗時間為90 d。在試驗過程中,參照標準SH/T 0069-1991《發動機防凍劑、防銹劑和冷卻液pH測定法》,對冷卻液的pH進行監測,每3 d測定一次;利用Agilent 7700x電感耦合等離子質譜(ICP-MS)對冷卻液中的鋁離子含量進行監測,每30 d測定一次。試驗結束后,用TESCAN公司的VEGA 3掃描電子顯微鏡(SEM)對冷板中不同取樣點的腐蝕形貌和腐蝕產物能譜(EDS)進行測試。可采用鋁離子質量濃度或冷板質量變化來計算冷板的腐蝕速率,見式(1)和(2)。

式中:vp為腐蝕速率,也稱年腐蝕深度,μm/A;C和V分別為冷卻液中鋁離子質量濃度和試驗用冷卻液的體積;m1和m2分別為冷板試驗前后的質量,特別說明,試驗結果表現為失重,試驗后的冷板用去離子水和丙酮沖洗,沒有進一步去除腐蝕產物;S、t、d分別為流道表面積、試驗時間和鋁合金密度。

2 結果與討論

2.1 pH

由圖3可見:在6063-CP和6063-CCO冷板中,冷卻液pH的變化具有相同的趨勢,即試驗初期(前3 d)冷卻液pH的變化比較明顯,在15 d后又有一個較明顯的增大,此后冷卻液的pH的變化比較平緩。張大全等[7]對AA6061鋁合金在33%乙二醇-腐蝕水體系中的腐蝕研究表明,溶液的pH隨著浸泡時間的延長而增大,試樣浸泡的第2天,溶液的pH從開始的6.68變成了10.22,在之后的反應中,溶液的pH一直維持在10左右,這與本試驗結論相吻合。但由于試驗所用的冷卻液為商用產品,其中添加有緩沖劑,對溶液的pH變化具有緩沖作用,所以試驗中pH的變化并不明顯,但具有增加的趨勢。15 d后,pH再一次出現明顯增加,可能與表面膜層的破壞導致腐蝕加劇有關。需注意,試驗時間小于30 d時,6063-CP冷板試驗系統中冷卻液的pH更大,此后,特別是60 d后,卻是6063-CCO冷板試驗系統中冷卻液的pH更大,pH的變化能反映兩種冷板在冷卻液中腐蝕速率的變化。

圖3 2種冷板冷卻液系統中冷卻液的pH隨時間的變化Fig. 3 The relationship between pH and test time of coolant in 2 cold plate cooling systems

2.2 腐蝕速率

由表1可見:隨試驗時間的增加,6063-CP冷板試驗系統中鋁離子的含量呈減小的趨勢,而6063-CCO冷板試驗系統中鋁離子的含量卻有一個先增加后趨于平衡的過程。這進一步說明了2種冷板在冷卻液中的腐蝕行為存在差異。但總體而言,兩種冷板試驗系統中鋁離子含量變化較小,分析認為這可能是由于試驗體系中鋁合金基體金屬腐蝕產生的鋁離子,其進入溶液和形成沉淀之間形成了動態平衡,對應的腐蝕反應和平衡關系見式(3)~(6)。

表1 經不同時間試驗后,2種冷板試驗系統中冷卻液的Al離子含量Tab. 1 Concentrations of Al in coolant of 2 cold plate test systems after different testing times mg/L

平衡體系的形成會使冷卻液中鋁離子含量和OH-的含量不發生顯著變化。同時表1的數據也說明,在1個月時,腐蝕體系已進入了這種動態平衡。冷卻液pH的測試結果也證實了這點,即在試驗后期(大于15 d),溶液的pH變化緩慢。需要指出,平衡體系的形成并不意味著腐蝕反應不發生,而只是腐蝕體系中鋁離子和OH-含量不再發生顯著變化,處于動態平衡,其結果是腐蝕產物的不斷增長。腐蝕產物在基體金屬表面膜層的形成,將使體系的腐蝕速率下降,這與表2的結果一致,這一點也被許多研究所證實[8-10]。

對6063-CP冷板試驗系統,試驗后期,溶液中鋁離子含量減小,這可能與鋁的腐蝕產物氫氧化鋁的存在形態有關,已知新鮮氫氧化鋁的溶度積常數為12.43[11],而老化氫氧化鋁的溶度積常數為32.89[12]。對于6063-CCO冷板試驗系統,試驗初期,由于導電氧化膜的存在,6063-CCO冷板的腐蝕速率更低,隨著腐蝕的發生,導電氧化膜被破壞,構成大陰極小陽極的局部腐蝕電池,導致點蝕的發生,使6063-CCO冷板的腐蝕速率加快,在試驗后期的腐蝕速率甚至大于了6063-CP冷板的,說明導電氧化膜層對實驗系統中冷板的保護是有限的,甚至由于局部腐蝕電池的存在,會加速冷板的腐蝕,當然,這并不能排除加工的原因。比較表2中采用2種方法計算的腐蝕速率,發現兩者之間并不存在顯著差異,說明試驗數據是可信的。

表2 采用不同腐蝕試驗測得2種冷卻板經不同時間試驗后的腐蝕速率Tab. 2 Corrosion rate of 2 cold plates after different testing periods by different testing methods μm/a

2.3 腐蝕形貌

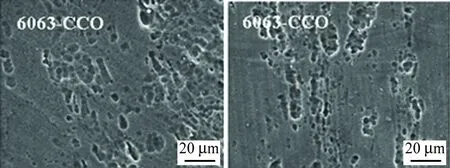

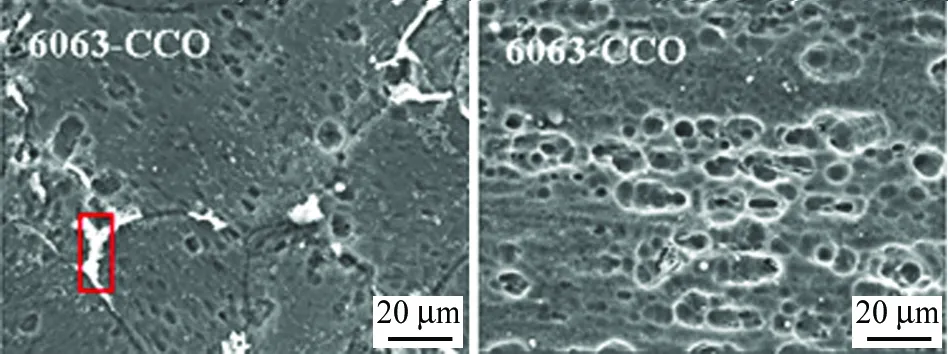

由圖4和圖5可見:所有取樣點試樣表面均發生了腐蝕,以點蝕為主,在試樣表面有許多小的腐蝕孔,且6063-CCO冷板的點蝕比6063-CP的更為嚴重,這證實隨試驗的進行,導電氧化膜被破壞,構成大陰極小陽極的局部腐蝕電池,導致點蝕的發生,使6063-CCO冷板的腐蝕速率加快。由圖4還可見,在流道入口和散熱齒的腐蝕更為嚴重,這可能與冷卻液的沖刷具有一定的關系。

(a) 入口 (b) 中段

(c) 出口 (d) 散熱齒圖4 6063-CP冷板不同取樣點的SEM腐蝕形貌Fig. 4 SEM corrosion morphology of cold plate 6063-CP at different sampling points: (a) entrance; (b) middle; (c) export; (d) heat dissipation teeth

(a) 入口 (b) 中段

(c) 出口 (d) 散熱齒圖5 6063-CCO冷板不同取樣點的腐蝕形貌Fig. 5 Corrosion morphology of cold plate 6063-CCO at different sampling points: (a) entrance; (b) middle; (c) export; (d) heat dissipation teeth

2.4 腐蝕產物分析

圖6為6063-CP和6063-CCO冷板不同取樣點腐蝕產物的EDS圖,同時在6063-CCO冷板的流道出口處有白色的物質存在,見圖5(c)方框,圖7為白色物質的分析示意圖及對應的EDS圖。圖6顯示:在6063-CP和6063-CCO冷板不同取樣點上主要檢測到Al、Mg、Si、C、O、C、P和Ca等元素。檢測到的Al、Mg和Si元素為合金元素,與6063鋁合金為Al-Mg系合金對應,在試樣表面檢測到的Fe和Mn元素也來自合金元素。檢測到的C元素可能是Al與乙二醇生產的腐蝕產物,CHENG等[13-14]認為,乙二醇也參與了腐蝕電化學反應,對應的反應方程如下

(a) 入口,6063-CP (b) 入口,6063-CCO (c) 中段,6063-CP

(d) 中段,6063-CCO (e) 出口,6063-CP (f) 出口,6063-CCO

(g) 散熱齒,6063-CP (h) 散熱齒,6063-CCO圖6 冷板不同取樣點腐蝕產物的EDS圖Fig. 6 EDS of corrosion products of cold plates at entrance (a, b), middle (c, d), export (e, f) and heat dissipation teeth (g, h)

(a) SEM

(b) EDS圖7 白色腐蝕產物SEM形貌及EDS圖譜Fig. 7 SEM (a) and EDS (b) of white corrosion product

因此,在鋁合金表面形成的鈍化膜除了鋁的氧化物,還存在鋁-乙二醇薄膜,但也可能是污染碳。O元素來自腐蝕產物、緩蝕成分的沉積物或導電氧化膜,而在6063-CCO冷板試樣上也檢測到了Cr元素,說明導電氧化膜層的存在。在試樣表面檢測到了P和Ca,說明緩蝕成分在試樣表面發生了沉積,但在散熱齒取樣點上均沒有檢測到P和Ca,這可能是由于散熱齒中冷卻液的流速較快,對基體金屬的沖刷作用較大,緩蝕成分難于沉積。同時,在對流道出口取樣點上白色顆粒物的分析發現,白色顆粒物元素的含量與基體表面的存在顯著差異,Si的質量分數高達23.15%,對應難腐蝕的Si相。從圖5(c)可見,在Si相和鋁基體交界的地方存在明顯的晶界腐蝕現象,而且圖5(c)和圖6(e)均顯示,白色難溶的硅相更為凸起,這是由于其在導電氧化前處理的堿洗酸蝕過程中,較鋁基體的腐蝕速率更低所導致的[15]。

2.5 點蝕成因分析

鋁及其合金,由于表面氧化膜的存在,具有良好的耐蝕性。在中性介質中,鋁合金的腐蝕一般以點蝕為主。這是為了增強鋁的機械和加工性能,通常在金屬鋁中加入強化元素形成合金材料,這些強化元素以強化相或合金相存在,改變了金屬鋁組織的均勻性,往往這些強化相作為陰極,鋁基體作為陽極,形成腐蝕電池,誘發局部腐蝕的發生。而且試樣表面存在機械加工及表面氧化膜層不完整形成的缺陷,這些地方作為薄弱環節,也將優先發生腐蝕,因此鋁合金在乙二醇冷卻液中的腐蝕以點蝕為主。對于鋁合金在介質中的點蝕行為已有許多研究,而且相應的理論和模型已經被建立,用來說明點蝕的萌生、成長和再鈍化過程[16]。

對導電氧化處理后的鋁合金在乙二醇冷卻液中的腐蝕機理如圖8所示。由于導電氧化膜層并不完整,具有缺陷,冷卻液可通過缺陷與基體鋁金屬接觸,而具有導電氧化膜層的地方耐蝕性更好,作為陰極,缺陷處鋁基體金屬的耐蝕性能差,作為陽極,由此構成大陰極小陽極的腐蝕電池,加速缺陷處的腐蝕。同時由于缺陷處是一個相對封閉的環境,容易形成閉塞電池,閉塞區內由于Al3+的水解,導致局部酸性增強,腐蝕加劇,形成腐蝕孔。Al3+擴散到孔外,與陰極反應生成的OH-結合形成沉淀,在孔周圍堆積,使環境更加封閉,使其腐蝕反應具有自催化的特性,因而其點蝕更為嚴重。

圖8導電氧化處理后鋁合金在乙二醇冷卻液中點蝕示意圖Fig. 8 The pitting corrosion illustration of aluminum alloy after the treatment of conductive oxidation in the ethylene glycol coolant

3 結論

(1) 冷卻液在6063-CP和6063-CCO冷板試驗系統中pH的變化具有相同的趨勢,均隨試驗時間的增加而增大,其中,試驗初期冷卻液pH的增加明顯,后變化緩慢,趨于穩定。

(2) 對冷卻液中鋁離子含量的檢測發現,鋁合金基體金屬腐蝕產生的鋁離子,其進入溶液和形成沉淀之間會形成動態平衡。隨試驗時間的延長,6063-CP和6063-CCO冷板的腐蝕速率均減小,其中,試驗初期,6063-CCO冷板的腐蝕速率更低,但隨著腐蝕的發生,導電氧化膜被破壞,構成大陰極小陽極的局部腐蝕電池,使6063-CCO冷板的腐蝕速率加快,在試驗后期,6063-CCO冷板的腐蝕速率大于6063-CP冷板的。

(3) 6063-CP和6063-CCO冷板在乙二醇冷卻液中的腐蝕以點蝕為主,鋁合金中的Si相難于腐蝕,冷卻液中的緩蝕成分P和Ca元素在冷板流道表面發生了沉積,乙二醇可能參與了腐蝕電化學反應。

[1] 魏慧冬. 全高度電子設備冷卻用冷板設計分析[D]. 南京:南京航空航天大學,2012.

[2] 陳朝軼,楊京,李軍旗,等. 模擬海洋大氣環境下Cl-質量分數對3003鋁合金腐蝕行為的影響[J]. 表面技術,2015,44(3):116-121.

[3] 文邦偉,李繼紅. 鋁及鋁合金在熱帶海洋地區大氣腐蝕[J]. 表面技術,2004,33(6):21-23.

[4] 呂洪濤. 電子設備散熱技術探討[J]. 電子機械工程,2011,27(5):8-11.

[5] LIU Y,CHENG Y F. Characterization of passivity and pitting corrosion of 3003 aluminum alloy in ethylene glycol-water solutions[J]. J Appl Electrochem,2011,41:151-159.

[6] ABIOLA O K,OTAIGBE J O E. Effect of common water contaminants on the corrosion of aluminium alloys in ethylene glycol-water solution[J]. Corrosion Science,2008,50:242-247.

[7] 金星,饒楚儀,高立新,等. 鋁合金在乙二醇-水模擬冷卻液中的腐蝕行為[J]. 材料保護,2011,44(9):15-17.

[8] NATESAN M,VENKATACHARI G,PALANISWAMY N. Kinetics of atmospheric corrosion of mild steel,zinc,galvanized iron and aluminium at 10 exposure stations in India[J]. Corrosion Science,2006,48:3584-3608.

[9] 邢士波,李曉剛,李麗,等. 7A04鋁合金在西沙海洋大氣中的腐蝕行為[J]. 腐蝕與防護,2013,34(9):796-799.

[10] 李晨鈺,朱立群,劉慧叢,等. 溫度對2A12鋁合金在模擬油箱積水環境中初期腐蝕行為的影響[J]. 航空學報,2013,34(6):1493-1500.

[11] HODGMAN C D. CRC handbook of chemistry and physics[M]. Boca Raton,FL:CRC Press,1962.

[12] SPEIGHT J G. Lange′s handbook of chemistry[M]. New York: McGraw-Hill,2005.

[13] LIN N,CHENG Y F. Electrochemical characterization of metastable pitting of 3003 aluminum alloy in ethylene glycol-water solution[J]. J Mater Sci,2007,42:8613-8617.

[14] ZHANG G A,XU L Y,CHENG Y F. Mechanistic aspects of electrochemical corrosion of aluminum alloy in ethylene glycol-water solution[J]. Electrochimica Acta,2008,5:8245-8252.

[15] LUNDER O,WALMSLEY J C,MACK P,et al. Formation and characterisation of a chromate conversion coating on AA6060 aluminium[J]. Corrosion Science,2005,47:1604-1624.

[16] SZKLARSKA-SMIALOWSKA Z. Pitting corrosion of aluminum[J]. Corrosion Science,1999,41:1743-1767.

CorrosionBehaviorofAluminumColdPlateinEthyleneGlycolCoolant

HU Guogao1, YANG Jun2, ZHENG Xingwen2,3

(1. Southwest China Institute of Electronic Technolog, Chengdu 610036, China;2. Key Laboratory of Material Corrosion and Protection of Sichuan Province, Zigong 643000, China;3. School of Chemical and Environmental Engineering, Sichuan University of Science & Engineering, Zigong 643000, China)

In a simulated cooling system, the pH value and aluminum ion concentration of the coolant were monitored, and the corrosion morphology and corrosion products of the cold plate were analyzed, the corrosion behavior of cold plate made by 6063 aluminum alloy in ethylene glycol coolant and the effect of chemical conductive oxidation on the corrosion of 6063 aluminum alloy cold plate were investigated. As a result, the coolant pH value increased during the experiment period, but increased significantly at the early stage, then increased slowly and tended to be stable. Aluminum ions produced by the aluminum matrix corrosion reached a dynamic balance between solubility and precipitation. Moreover, pitting corrosion was the main corrosion form of aluminum cold plate in ethylene glycol coolant, and the corrosion rate decreased with the increase of experiment time, while the corrosion rate of 6063-CCO (chemically oxidated 6063 aluminum alloy) cold plate was lower at the beginning of the experiment, and higher at the later experiment period.

6063 aluminum alloy; cold plate; coolant; conductive oxidation; corrosion

10.11973/fsyfh-201711011

2016-01-30

鄭興文(1980-),副教授,博士,從事應用電化學的相關研究工作,13568337780,zxwasd@126.com

TG174

A

1005-748X(2017)11-0871-06