軸流式風機喘振逆流的控制及故障分析

軸流式風機喘振逆流的控制及故障分析

李海濤,張登耀

(蘭州石化公司煉油廠,甘肅蘭州 730060)

軸流式風機發生喘振、逆流的機理、原因及危害,杜絕喘振和逆流工況發生的實施過程。通過實例分析120萬t/a重催裝置軸流式風機的TRICON ESD聯鎖控制系統聯鎖觸發后對機組的保護,和未觸發系統聯鎖的原因,并給出故障解決措施。

軸流風機;喘振;逆流;聯鎖保護

10.16621/j.cnki.issn1001-0599.2017.05.30

0 引言

120萬t/a重油催化裂化裝置主風機組由煙機—軸流風機—電機組成。驅動煙機型號YLII-10000H,軸流風機型號AV63-12,功率13 872 kW,流量180 000 m3/h,主軸轉速5711 r/min,設計吸入壓0.085 MPa,排出壓0.43 MPa,工作溫度20℃,工作介質為空氣,設計效率89%;配套電機型號QWG900Ka4,功率10 000 kW,額定電壓6000 V,額定電流1098 A。

正常生產工況下,主風機組向再生器底部輸送壓縮空氣,使再生器和反應器內的催化劑處于流化循環狀態,以滿足催化裂化反再系統的流化及為燒焦提供輸送空氣,如主風機組停運,催化裂化反應也將被迫停止。因此,主風機組的運行狀況直接影響著整個催化裂化裝置的安全穩定運行。喘振和逆流是諸多影響主風機組安全運行因素的一部分。

1 軸流式風機的喘振與逆流

1.1 喘振的成因及危害

喘振又稱飛動,是指軸流壓縮機運行過程中,因系統負荷降低而使壓縮機進口流量降低,當進口流量降到一定程度時,氣體排出量會出現強烈振蕩,使機身出現劇烈振蕩的現象。

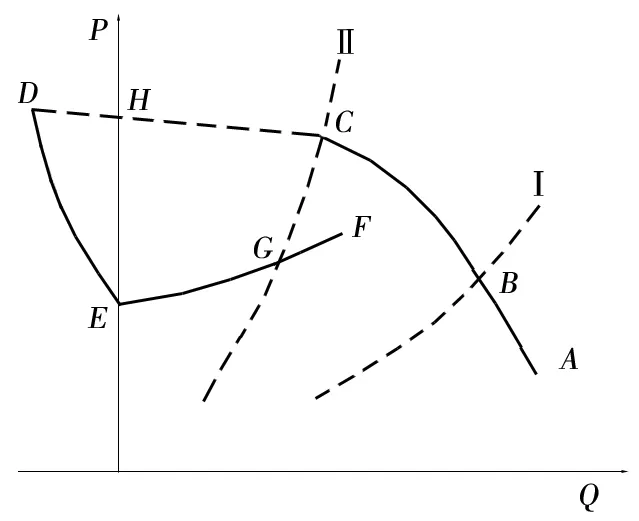

在裝置的日常生產中,軸流式壓縮機總是與管網一起聯合工作。圖1為壓縮機和管網聯合工作性能曲線。圖中曲線Ⅰ是管網的阻力線,曲線ABC為壓縮機的特性線,P為管網壓力,Q為壓縮機進口流量。

圖1 壓縮機和管網聯合工作性能曲線

如圖1所示,機組正常工作時,機、網在兩曲線交點B工作。若管網阻力增加,則管網曲線左移,管網阻力線從位置Ⅰ移到Ⅱ,機、網系統工作點向上移動,壓縮機工況向小流量偏移。當流量減少到正常工作允許最小值時,壓縮機工作移到C點,此時壓縮機通道受阻堵塞,使氣流產生強烈脈動,壓縮機出口壓力突然下降。而管網中氣體壓力并未同時下降,由于管網阻力大于壓縮機出口壓力,氣體倒流到壓縮機,壓縮機工作點經H從C跳到D點。由于管網一方面向外排氣,一方面向壓縮機倒流,因而壓力從C降到G點,壓縮機壓力也從D降到E點,此時壓力達到新的平衡,壓縮機又建立起正常輸氣條件,其工作點由E跳到F點,由F點突躍到原曲線ABC。此時壓縮機的流量大于管網排出量,于是壓縮機背壓上升,機、網的工作點又向C點靠近。到達C點后,倒流再次出現,如此周而復始,產生周期性氣流脈動,此現象被稱為喘振[1]。

由于喘振過程中,氣體在壓縮機及管網之間產生周期性氣流脈動,使機體和軸承振動幅度加大,給機組帶來很大危害,主要表現:①機體嚴重振動可能引起靜、動部件摩擦而損壞;②氣流脈動甚至共振,可能引起機組葉片斷裂;③氣體倒流,可能引起機體內溫度急劇上升,導致葉片與內缸損壞。

1.2 逆流的成因及危害

逆流現象是軸流風機最危險的工況,造成逆流的原因有:①工藝系統事故使系統壓力驟升,造成氣流向軸流風機倒流。②喘振狀態的進一步發展。軸流風機進入喘振工況,若不及時排除,由于工藝系統和管網的容量很大,就會產生持續逆流。同時由于出口壓力高,壓縮機氣體不能暢通輸出,則旋轉機械將其轉化為熱能使葉片膨脹,造成動葉與靜葉相碰而損壞軸流風機[2]。

2 軸流式風機防喘振與逆流的控制方法

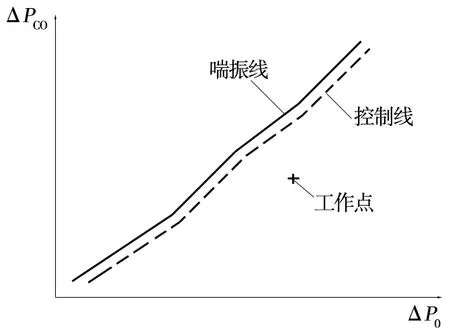

(1)控制方法。防喘振控制系統主要是在壓縮機出口設置旁路放空閥,通過設定防喘振線對放空閥實施監控,通過控制防喘振放空閥開度,改變壓縮機進口低流量狀態,使得工作點遠離壓縮機喘振曲線(圖2),以防止喘振發生。

圖2 喘振曲線簡圖

120萬 t/a重油催化主風機的防喘振控制是通過 TRICON ESD(Emergency Shut Down System)即緊急停車系統實現的,該系統主要完成以下控制功能:①機組的啟動、停止程序控制;②機組的停機連通器鎖保護程序控制;③機組的防喘振控制;④潤滑油、動力油等輔助系統的自動控制[3]。

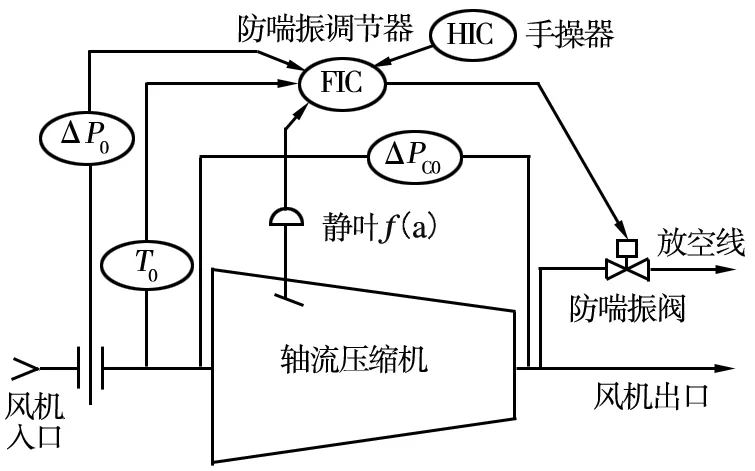

(2)控制原理。機組防喘振控制系統原理如(圖3)所示。

圖3 軸流壓縮機防喘振控制系統原理

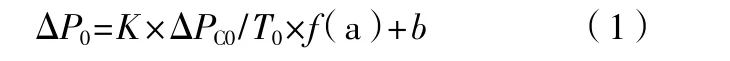

TRICON ESD提供專門的防喘振控制模塊,用戶在TriStation 1131系統軟件環境下的控制程序組態中可以利用和調用這些模塊,并將主風機進口壓力、溫度、流量和出口壓力、溫度等過程變量輸入到模塊中,在模塊中進行喘振線、喘振點和工作點的計算。防喘振控制的原理方程見式(1)。

式中ΔP0——主風機進口流量(進口喉部差壓),MPa

K——計算常數

ΔPC0——主風機進、出口壓差,MPaT0——進口溫度,℃

b——設置反喘振安全裕度設定值f(a)——靜葉角度相對應函數

操作站中的軟件可以讀取這些數據,并做出喘振線和防喘振調節畫面,使操作人員可以直觀地監控防喘振調節狀態。

(3)控制過程。在主風機的實際運行中,防喘振控制系統可以根據工作點的變化,自動調節防喘振閥的開度,使工作點遠離喘振線,當出現異常工況時,系統控制防喘振閥快速打開,避免主風機進入喘振狀態,實現防喘振目的。

ESD系統根據喘振的強弱、持續時間的長短進行綜合判斷處理對軸流風機實施防喘振和防逆流保護,大致可以分為3個階段:①靠防喘振控制系統的調節來消除喘振工況。②通過安全運行程序消除逆流工況(逆流時間>4 s時)。③在迫不得已的工況下實施自動聯鎖停機程序(逆流時間>10 s或20 s內連續出現多次逆流時)。

3 案例分析

3.1 主風機組安全運行故障

(1)故障現象。2011年7月27日,120萬t/年重催裝置主風機組進入安全運行和逆流保護狀態,主風機放空閥打開,主風單向阻尼閥關閉,煙機高溫蝶閥、高溫閘閥關閉,系統自動投入非自動運行。

(2)故障檢查。停機后檢查(SOE)記錄,發現主風機喉部壓差聯鎖開關發生動作,送出聯鎖接點信號,大約4 s之后機組進入安全運行模式,即在同一時間現場相應聯鎖自保閥同時發生自保動作。對照逆流保護邏輯程序段檢查,在喉部差壓開關(差壓值<2 kPa)信號送出后若持續4 s未恢復正常,就會觸發相應的逆流保護程序,從而發生自保聯鎖閥輸出動作。

為確定現場實際喉部壓差信號是否發生低低聯鎖,進一步查看現場另一塊模擬量顯示表的歷史記錄,由上位歷史趨勢查到,喉部差壓模擬信號由正常值3.971 kPa直接降到0(逆流保護設定值為≤2 kPa),再查看相關的工藝參數,在同一時間這些工藝量都發生了變化,即主風出口壓力在3 s內由306 kPa持續降低至82.6 kPa,主風入口壓力由73.6 kPa變至79 kPa;入口導葉控制閥閥位回訊由24.1%變至22.4%,1s之后由22.1%變至15.8%;在喉部差壓模擬信號為0持續4 s后,逆流保護程序啟動,防喘振閥閥位由12%全開至100%。參數歷史趨勢、SOE事件記錄及逆流保護程序與實際發生情況都符合,說明主風機確實發生了逆流保護。

(3)原因分析與處理措施。分析事件記錄及趨勢圖,確定發生了喉部差壓低的情況,造成這一狀況可能有3個原因:①2010年8月出現過由于引壓不暢造成機組安全運行。此后將此處檢修改造,將壓力開關和變送器信號分別輸出,但是這2個信號仍從同一測點采集數據,因此仍不能排除引壓不暢造成假信號的故障。②由于靜葉執行機構自1996年投用以來,已存在老化現象,在30%以下開度線性不好,在30%以下開度限位不準確存在稍微跑位現象,也可造成喉部壓差低的現象。③由于靜葉執行機構是風動調節,要求的氣源壓力為0.4 M~0.7 MPa,實際上靜葉執行機構的供風壓力為0.35 MPa,執行機構動力供應存在缺陷可能造成靜葉執行機構存在偏差。

經過近4 h的觀察,喉部差壓均≥5 kPa,并再無波動現象,系統投入自動運行,并采取2個措施:①儀表工放空喉部差壓并將測壓點徹底排空。②操作人員加強監盤,將軸流風機入口靜葉開度控制在30%以上調整操作,小風量時利用防喘振閥控制主風流量。

3.2 主風機靜葉執行機構跑位

(1)故障現象。2015年1月20日中午12時05分,主風機組靜葉控制閥在輸出操作無任何變化的情況下,閥位回訊逐漸變小,現場實際閥位發生跑位,靜葉控制閥不斷關小,從正常設定閥位35%關至24.7%,之后停止波動。隨后,操作人員不斷增加開度設定值,最終于12時29分將現場閥位恢復至與設定值一致的正常控制狀態。

(2)原因分析與處理措施。2015年1月20日故障主風機組入口靜葉往關小的方向關閉,機組的喉部差壓降低,但喉部差壓最低僅降到3.7 kPa,未達到防喘振控制系統所要求的聯鎖值2 kPa,故聯鎖未動作;反再崗位靠降量維持操作,待切換至備用主風機后恢復正常生產操作。為方便進一步檢查故障,通過專用軟件ValveLink對定位器進行在線診斷。

通過觀察行程診斷測試波形圖,確認定位器性能良好,未發現異常現象。經過2 d的不間斷觀察,控制閥一直工作狀態良好。經過檢測、分析判斷,傾向于認為控制閥發生跑位故障可能是由于氣源供風品質較差,定位器在運行一段時間后出現短時噴嘴堵塞現象,造成調節失靈。根據判斷分析原因,為改善定位器供風品質,采取了臨時加裝兩組精密過濾器的措施,以進一步保證控制閥長周期工作的可靠性。

事故處理后,軸流風機半年多運行平穩,軸流風機入口靜葉仍維持30%以上的開度運行,并通過出口防喘振閥共同維持風量,一定程度上影響裝置的能耗。

4 結語

為更大程度準確無誤的保護機組,確保裝置長周期運行,一方面對主風機組參與控制的聯鎖信號采集元件進行更換,消除儀表虛假信號對生產的影響;另一方面對軸流風機使用多年的防喘振閥在2013年裝置大檢修進行更換,確保機組喘振工況急時消除,杜絕逆流現象的發生。

[1]楊小鋒.S-3000系統在軸流壓縮機喘振控制中的應用[J].廣東自動化與信息工程,2006(2):29-30.

[2]錢玉洪.軸流風機的防喘振和防逆流保護系統[J].齊魯石油化工,1996(4):294-297.

[3]吳頤軒.緊急停車系統在催化裂化裝置主風機組中的應用[J].風機技術,2005(5):54-57.

TH443

B

〔編輯 李 波〕