電動(dòng)葫蘆運(yùn)行啃軌故障原因分析及解決方案

王秀民

(東營(yíng)市特種設(shè)備檢驗(yàn)所,山東東營(yíng) 257000)

電動(dòng)葫蘆運(yùn)行啃軌故障原因分析及解決方案

王秀民

(東營(yíng)市特種設(shè)備檢驗(yàn)所,山東東營(yíng) 257000)

根據(jù)檢驗(yàn)工作中發(fā)現(xiàn)電動(dòng)葫蘆運(yùn)行啃軌這一故障,對(duì)起重機(jī)進(jìn)行全面檢查,發(fā)現(xiàn)起重機(jī)在使用和維護(hù)保養(yǎng)環(huán)節(jié)存在嚴(yán)重問(wèn)題。結(jié)合起重機(jī)實(shí)際吊運(yùn)特性,對(duì)吊裝受力情況進(jìn)行分析,從理論上找出電動(dòng)葫蘆運(yùn)行啃軌原因。根據(jù)檢查情況,會(huì)同使用單位和起重機(jī)械維修單位制訂維修方案。維修完成后通過(guò)空載試驗(yàn)、額定載荷試驗(yàn)、靜載試驗(yàn)、動(dòng)載試驗(yàn)、實(shí)際裝卸試驗(yàn)對(duì)維修效果進(jìn)行了驗(yàn)證,驗(yàn)證結(jié)果符合相關(guān)技術(shù)標(biāo)準(zhǔn)和規(guī)范性文件的要求,滿足使用要求。

電動(dòng)葫蘆;啃軌;原因分析;解決方案

10.16621/j.cnki.issn1001-0599.2017.05.38

1 故障現(xiàn)象

1臺(tái)起重量為5 t的28b型電動(dòng)葫蘆門(mén)式起重機(jī)出現(xiàn)主梁工字鋼軌道磨損嚴(yán)重,電動(dòng)葫蘆運(yùn)行到距跨中1/3位置時(shí),出現(xiàn)電機(jī)噪聲增大和運(yùn)行受阻等異常情況。現(xiàn)場(chǎng)檢查設(shè)備發(fā)現(xiàn)4個(gè)問(wèn)題。

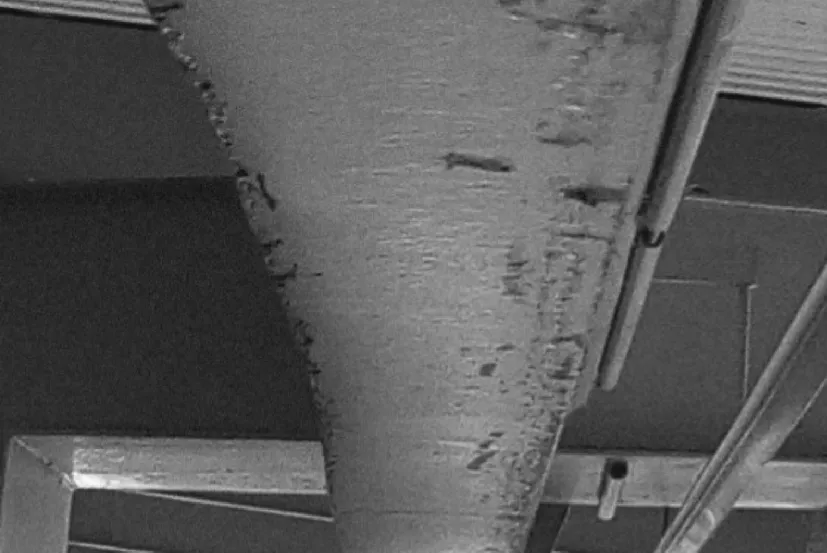

(1)起重機(jī)主梁跨中下翼緣產(chǎn)生波浪變形、腹板中部有磨損痕跡(圖1)。

圖1 跨中下翼板變形及腹板磨損情況

(2)起重機(jī)主梁工字鋼下翼緣寬度減少10 mm(在一側(cè),圖2)。

圖2 主梁跨中工字鋼下翼板磨損

(3)電動(dòng)葫蘆跑車(chē)輪輪緣內(nèi)側(cè)間距124 mm,開(kāi)式齒輪磨損嚴(yán)重(圖3)。

(4)裝卸材料為塑鋼型材(具有一定柔性),因起重機(jī)高度限制,使用單位將貨物裝卸區(qū),建成外高內(nèi)低的斜坡。

圖3 電動(dòng)葫蘆運(yùn)行車(chē)輪間隙及開(kāi)式齒輪磨損

2 原因分析

2.1 吊裝受力分析

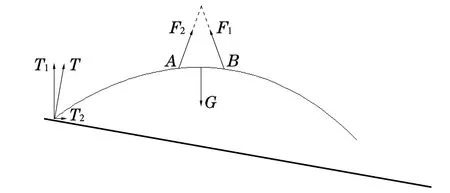

在成捆塑鋼型材中間點(diǎn)向外同等距離選定兩個(gè)吊裝點(diǎn)A和B,采用兜捆法將兩根吊裝帶分別穿過(guò)A,B吊點(diǎn)掛在吊鉤上起吊,重物在拉力F1和F2的作用下保持平衡,電動(dòng)葫蘆運(yùn)行正常,因型材具有一定的柔性,型材吊起后兩端下垂形成圖4所示形狀。將型材運(yùn)送至吊裝區(qū)域落下時(shí),型材的左側(cè)先接觸貨車(chē)車(chē)廂體,此時(shí)車(chē)廂體底部給型材一個(gè)支撐力T,T分解為T(mén)1和T2,在T1的作用下T2減小,在T2的作用下F1增大,造成2根吊裝帶受力不均,隨著重物的下落,重物的重心向右移動(dòng)。因起重機(jī)整體在大車(chē)運(yùn)行制動(dòng)器的作用下保持靜止,電動(dòng)葫蘆左側(cè)車(chē)輪脫離工字鋼軌道下翼緣,車(chē)輪踏面的上側(cè)與工字鋼腹板接觸造成腹板的磨損,右側(cè)車(chē)輪輪緣內(nèi)側(cè)與工字鋼下翼緣緊密接觸,造成工字鋼下翼緣的磨損。

圖4 吊裝受力情況

2.2 吊裝作業(yè)中存在的問(wèn)題

(1)當(dāng)發(fā)現(xiàn)電動(dòng)葫蘆運(yùn)行車(chē)輪輪距與工字鋼腿寬偏差超過(guò)允許值后,簡(jiǎn)單地調(diào)小了車(chē)輪輪距,造成電動(dòng)葫蘆駛離跨中區(qū)域后車(chē)輪輪緣與工字鋼下翼緣的擠壓程度加劇,電動(dòng)葫蘆運(yùn)行阻力增大,電機(jī)噪聲變大,同時(shí)造成開(kāi)式齒輪輪齒嚴(yán)重磨損。

(2)起重機(jī)操作人員缺乏對(duì)起重機(jī)吊裝專(zhuān)業(yè)知識(shí)的了解,沒(méi)有分析出吊裝區(qū)域地面的坡度對(duì)起重機(jī)吊裝繩受力情況的影響,不能采取相應(yīng)的處理措施。

(3)起重機(jī)操作人員站位有問(wèn)題,因該起重機(jī)操作方式為遙控操作,操作人員不在起重機(jī)正下方,未發(fā)現(xiàn)電動(dòng)葫蘆位置的改變,未及時(shí)調(diào)整起重機(jī)大車(chē)和電動(dòng)葫蘆的位置,致使起重機(jī)斜拉斜吊,造成跨中區(qū)域起重機(jī)工字鋼軌道下翼緣變形和磨損。

(4)吊裝帶抽出方式不正確,操作人員摘掉吊裝帶后未調(diào)正起重機(jī)位置就強(qiáng)行抽出吊裝帶,造成起重機(jī)斜拉斜吊。

3 解決方案

(1)矯正工字鋼跨中部位下翼板變形區(qū)域,使平整度滿足電動(dòng)葫蘆平穩(wěn)運(yùn)行的要求。

(2)根據(jù)下翼板邊緣的磨損情況,將腿寬設(shè)定為125 mm,在下翼板的底部增設(shè)寬120 mm、厚10 mm的加強(qiáng)板(圖5),同時(shí)將跨中磨損嚴(yán)重的區(qū)域補(bǔ)齊。

(3)更換電動(dòng)葫蘆運(yùn)行車(chē)輪,調(diào)整車(chē)輪輪緣與工字鋼的間隙。

(4)因電動(dòng)葫蘆隨行電纜和驅(qū)動(dòng)電機(jī)都在右側(cè),給電動(dòng)葫蘆施加了偏心矩,易造成電動(dòng)葫蘆運(yùn)行不平穩(wěn)。在電動(dòng)葫蘆的左側(cè)加裝重塊,用來(lái)平衡電機(jī)的重量。

(5)調(diào)整起重機(jī)大車(chē)運(yùn)行機(jī)構(gòu)制動(dòng)器,適當(dāng)降低制動(dòng)力矩。

4 維修效果驗(yàn)證

(1)空載運(yùn)行時(shí),電動(dòng)葫蘆運(yùn)行平穩(wěn),無(wú)異常振動(dòng)和卡阻,大車(chē)運(yùn)行機(jī)構(gòu)制動(dòng)距離為0.8 m∈[0.08 m,1.33 m],根據(jù)經(jīng)驗(yàn)公式,大車(chē)運(yùn)行機(jī)構(gòu)制動(dòng)距離S制應(yīng)滿足v2大車(chē)/5000≤S制≤v大車(chē)/15,大車(chē)運(yùn)行速度v大車(chē)=20 m/min。

圖5 工字鋼加強(qiáng)板

(2)進(jìn)行載荷試驗(yàn)。起升額定載荷,主梁靜態(tài)剛性為5 mm<8900/700 mm(8900 mm為起重機(jī)的跨度);起升1.25倍額定載荷,懸空10 min卸載后起重機(jī)主梁無(wú)永久變形;吊運(yùn)1.1倍額定載荷,起重機(jī)運(yùn)行平穩(wěn)、無(wú)異常響聲,大車(chē)運(yùn)行機(jī)構(gòu)制動(dòng)距離1 m。

(3)實(shí)際裝卸貨物試驗(yàn)。吊起一捆塑鋼型材(質(zhì)量約2.2 t),運(yùn)至裝貨區(qū)落鉤,當(dāng)貨物全部落到車(chē)廂上時(shí),起重機(jī)整體位置與降落時(shí)右向偏差45.5 mm,此時(shí)起升鋼絲繩仍不處于垂直狀態(tài),點(diǎn)動(dòng)大車(chē)右向按鈕使起重機(jī)整體位置又右向移動(dòng)70.6 mm,鋼絲繩處于垂直狀態(tài),繼續(xù)落鉤,摘掉吊裝帶,調(diào)整大車(chē)位置,依次抽出吊裝帶,裝卸工作順利完成,未發(fā)生電動(dòng)葫蘆啃軌現(xiàn)象。

(4)載荷試驗(yàn)結(jié)束后,對(duì)起重機(jī)的金屬結(jié)構(gòu)進(jìn)行檢查,未發(fā)現(xiàn)焊縫開(kāi)裂和螺栓松動(dòng)等問(wèn)題。

維修方案選擇合理,有效解決了電動(dòng)葫蘆運(yùn)行啃軌的問(wèn)題,增強(qiáng)了起重機(jī)的安全性能。

TM507

B

〔編輯 凌 瑞〕