企業生產線平衡分析研究

吳雪冰,溫 艷

(青島大學商學院,山東青島266071)

企業生產線平衡分析研究

吳雪冰,溫 艷

(青島大學商學院,山東青島266071)

針對H公司生產線的效率低下,各工序安排不合理,等待浪費現象嚴重等問題,運用生產線平衡、5W1H、ECRS等方法對生產線進行分析,從而調整工序工位,合理安排各工序工作,改進工裝器具,并與供應商合作改變物料包裝方式等。使整個生產線減少等待等不必要的浪費,減少了人員使用,降低了勞動成本,提高了生產線平衡率,增加了產能。文章運用的生產線平衡方法以及把供應商當成合作整體的思維對其他企業也有借鑒意義。

生產線平衡;工業工程;魚骨圖

1 我國制造業的現狀

在當前國際激烈的競爭環境之下,我國制造業面臨著產能過剩、原材料成本持續上升、人工成本不斷增加、用工荒、產品銷售價格不斷降低、發達國家制造業回歸本土、新興制造基地迅速崛起等多重發展阻力[1]。

我國制造業與發達國家制造業差距主要體現在生產管理水平上。生產管理水平低表現在生產效率低、管理模式落后、浪費現象嚴重等問題[2]。而工業工程是管理與技術結合的學科,對人員、物料等進行實施改善的工程技術。核心就在以人為核心的五大生產要素的科學組織、管理和評價。擺脫之前的粗放式的管理方式,走內涵式管理方式,對生產要素進行系統地組織管理與優化[3]。所以運用工業工程的管理方法降低企業勞動成本,提高勞動效率就尤為重要。

2 工業工程方法的概述

本文運用工業工程中的生產線平衡、5W1H提問技術、ECRS原則進行改善,從而提高生產線平衡率,減少人員使用,提高生產效率。

2.1 生產線平衡

對生產線的全部工序進行平均化,調整作業負荷,使各工序作業時間盡可能相近的技術手段與方法。目的是消除作業間不平衡的效率損失以及生產過剩。

生產線平衡計算公式:平衡率=(各工序時間總和/(工位數×CT ))×100%

生產線的平衡損失率計算公式:平衡損失率=1-平衡率[2]

2.2 5W1H提問技術

對研究工作從目的、原因、時間、地點、人員、方法上進行連續幾次提問,弄清問題所在,并探討改進的可能性。

2.3 ECRS原則

運用標準符號和流程圖記錄下作業和流程,并運用5W1H技術系統分析之后,運用ECRS(E:取消,C:合并,R:重排,S:簡化)原則研究改進的可能性,并設計新的作業方法、工作地布置、作業工具和相應的流程,并配備合適的人員[4]。

3 生產線現狀

H公司主營業務涵蓋電動車、摩托車、電動汽車、專用汽車、核心配件,其小型車輛產銷量已連續多年穩居行業領軍地位。其小型車輛生產線各工序布局如圖1所示,該生產線共有33道工序,42人。客戶對此類型車輛需求大約為每天460臺。整個生產線人員比較擁擠,線體左側工序比線體右側工序多出4個,工序安排不合理,導致工作之間互相影響。

圖1 改善前各工序布局圖

對生產線上的各個工序采用多次秒表測時法,得到改善前各個工序的作業時間見表1,接大燈線是瓶頸工位,多次觀測得出的節拍時間(CT) 是71.5s。

表1 改善前各工序作業時間

員工每天8小時工作時間,可知生產線在理想狀況下的理論產能=28 800/71.5=402<460。生產線的生產能力不足,急需提高生產能力,降低生產周期,滿足市場需求。計算得出滿足市場需求的情況下生產線的節拍=28 800/460=62s。圖2是各工序作業時間與節拍的對比。可以明顯地看出各個工序與節拍的差距。

計算得出:

生產線平衡率=(2 148.25/(42 × 71.5))×100%=71.54%

平衡損失率=1-71.54%=28.46%

可以看出各個工序之間作業時間與節拍差距較大,瓶頸工序接大燈線制約著整個生產線的效率,導致了只有71.54%的生產線平衡率。

采用魚骨圖把整個系統分解成人、機、料、法、環5個方面發現整個系統的問題。具體如圖3。

4 對流水線的分析改進

運用工業工程的5W1H提問技術和ECRS原則進行分析改善。

圖2 各工序作業時間與節拍的對比

4.1 工裝器具的改進設計

(1)固定馬腿在生產線上。把馬腿固定在生產線上,并根據生產車型的尺寸,使其具有通用性,從而減輕了員工的勞動強度。

(2)設計專門的大燈殼、轉向燈線下預裝的工作臺。安裝大燈殼工序中安裝轉向燈時需要跨越線體,操作不方便,造成擁擠,影響其他工序的工作,易發生安全事故。改善后將裝大燈和裝轉向燈整體在設計的工作臺組裝好,在線上的工作只需要安裝一個螺絲將其固定在車上。改善后員工操作安全性更高,減少了走動距離,減少了工作時間,工作更輕松。同時把此工序從線左改在線右,從而使線體兩邊工位安排更合理。保證足夠的作業區間。

(3)安裝座桶板工序設計一個塑料泡沫。員工安裝座桶板時需要扶住座桶板。此工作內容耗時費力,因此設計一個塑料泡沫支撐住座桶板,從而減少員工扶住座桶板等待的時間。

(4)安裝方向器工序設計一個踏板。安裝方向器時,員工為了固定方向器需要走上線體進行操作,不僅操作不方便,而且操作危險。因此制作一個高度20cm踏板在線體下方,員工操作時走上踏板進行操作,不僅更方便操作而且減少了危險。

圖3 魚骨圖

4.2 工序的ECRS應用

取消的工位:

(1)取消安裝行程開關工序。此工序用時較少,只有29s。①將安裝行程開關、軟皮墊圈放入線下的預裝控制器盒工序。使此線下工序各工作內容之間距離更近,操作起來更加方便。而原先預裝控制盒工序中的固定斷路器放入車架標識工序中。②將安裝大拉簧工作內容并入工序調節搖臂。增加的工作內容對距離后者工序非常近,也沒有增加太多操作時間。減少人員1人。

(2)取消緊固連接片工序。改善前此工序需要緊固線體兩邊的連接片。加工過程中氣槍的導氣線經常纏繞在車子上,影響了工作效率,經常影響下一工序的操作。而且員工需要跨越線體操作,工作非常危險。將左右兩邊需要緊固的連接片分別分配給安裝后輪工序,從而安裝后輪工位也將提前。減少人員1人。

(3)取消減震安裝工序和安裝前泥瓦工序。設計專門的前減震、前泥瓦、前輪預裝工作臺:前減震、前泥瓦、前輪共需要4人在線上安裝。分析發現有如下問題:①安裝前泥瓦、安裝前輪時需要蹲下操作,違背了人因工程學,員工操作勞累。在線體移動時,員工蹲下就很難跟著線體移動,影響員工操作,最終影響員工生產的質量。②安裝前泥瓦的螺絲很小,線體的移動也會影響其定位安裝。③此三個工序由不同員工進行安裝,容易造成三個工件之間定位不準,從而影響安裝效率與質量。

經研究決定將這三個工序在線下合成一個工序組裝成一個整體。并制作專門的具有定位功能的工裝器具,使員工工作更加方便。改善后的方案只需要安裝前輪組件和協助安裝前輪組件2人,減少2人。而且員工工作更加輕松,質量更穩定。

(4)取消車廂吊行工位。改善前此工序工作時間短,工作輕松。而且車廂吊行與車架連接時需要和車架車廂工序員工進行交流來確認位置。交流經常出現問題以及浪費時間。所以將車廂吊行工作分配給車架車廂連接工序,使車廂定位更準確,減少了溝通的時間的浪費。車廂吊行的安裝支撐桿工作分配給安裝腳剎工序。安裝腳剎工序時間變為45s。減少人員1人。

重排的工位:

(1)把安裝塑料扶手工序中的雙喇叭接線工作交由安裝儀表工序。改善前員工安裝完座桶上的塑料扶手之后,需要移動至前輪車把處進行接線,造成了移動距離的浪費。而安裝儀表工序距離雙喇叭較近,而且安裝儀表工序增加此工作內容之后,工作時間增加較少,工序時間變為55s,提高了整體效率。

(2)緊固擋風板工序工作時間較長,將此工序的安裝充電插頭工作分配給扎線束工序。從而使扎線束工序人員利用率提高,減少了等待的浪費。緊固擋風板工位前后工序相距較近,工序之間相互影響,從而影響工作效率。將緊固擋風板工序以及其緊前工序擋風板附件安裝工位提前。使工序間影響降到最低,從而提高整個生產線的生產水平。

4.3 與供應商協商的改進

(1)大燈線。瓶頸工序大燈接線工序操作時間較長,原因是員工需要從一堆線條中找出插口一一對應的線頭進行接插。很多時間浪費在找線頭的工作上。所以與供應商溝通,使對應的插頭電線的顏色相同。大大減少了員工找插頭的時間。同時將車把線捆扎工作安排給打銘牌工序。大燈接線工序時間變為56s。

(2)前罩燈。現前罩燈配送包裝形式是前后燈殼安裝在一起包裝。而員工進行線上安裝時,前后罩燈分別由兩個不同的人進行安裝,所以需要專門的預裝人員把前后罩燈分離開,從而導致了動作的浪費。和供應商協商把前后罩燈分開包裝,從而減少預裝員工操作,同時也減少了包裝時空間的占用,增加了包裝的數量。

(3)前減震。因為左右前減震是區分的,而供應商包裝時左右是在一個箱子里,容易引起混淆,安裝時員工需要將其分開進行安裝。和供應商協商把左右減震區分包裝,員工更加容易區分,從而提高勞動效率。

(4)軸承軸承圈。軸承軸承圈是兩個配套一起包裝的,員工操作時需要將其分開。所以和供應商協商改變包裝方式,將軸承軸承圈分開包裝,從而減少員工的不必要的動作浪費,提高了勞動效率。

5 改善效果評價

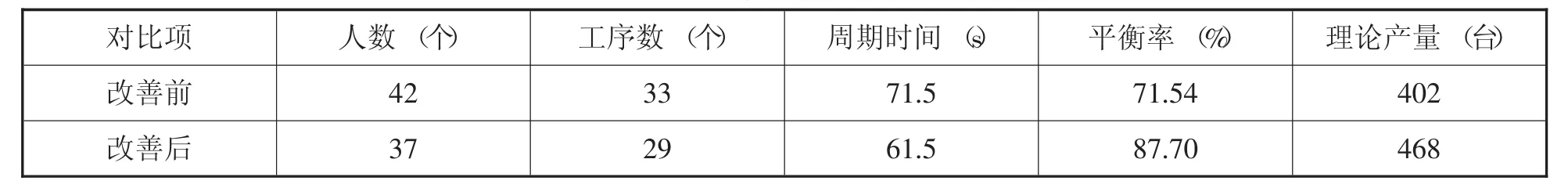

根據以上改善方案進行生產線平衡之后,改善后整條生產線工序數由33個減少到29個,人員由42人減少到37人。改善后各工序作業時間見表2。各工序作業時間對比見圖4,改善之后生產線各工序安排更加合理,員工操作不再互相影響,具體見圖5。

表2 改善后各工序作業時間

改善后的生產線平衡率=(1 995.5/(37 × 61.5))×100%=87.7%

平衡損失率=1-87.7%=12.3%

理論產量=28 800/61.5=468>460

根據表3可以看出,改善后,人員與工序數均減少,并重新安排了工位,從而減少了員工之間互相影響造成的浪費,降低了生產成本;生產線平衡率大大提高,減少了等待的浪費;周期時間大大提高,提高了效率和產能,滿足了市場的需求。

6 結論

工業工程中的生產線平衡是消除生產線不必要的浪費、提高生產線效率、減少人員使用、降低勞動成本的有效辦法。本文運用生產線平衡、5W1H、ECRS對生產線進行分析,從而調整工序工位,合理安排各工序工作,減少等待等不必要的浪費;并與供應商合作改變物料包裝方式;車間運行5s等。使整個生產線減少了人員使用,降低了勞動成本,提高了生產線平衡率,增加了產能。本文運用的生產線平衡方法以及把供應商當成合作整體的思維對其他企業具有借鑒意義。

表3 改善前后對比

[1]黃毅敏,齊二石.工業工程視角下中國制造業發展困境與路徑[J].科學學與科學技術管理,2015,36(4):85-94.

[2]顧萍萍,杜敏.基礎IE在生產線平衡中的應用研究[J].物流科技,2013,36(10):100-102.

[3]江志斌.論新時期工業工程學科發展[J].工業工程與管理,2015,20(1):1-7.

[4]齊二石,霍艷芳.工業工程與管理[M].北京:科學出版社,2011:2-30.

Research on the Analysis of Enterprise Production Line Balance

WU Xuebing,WEN Yan

(School of Business,Qingdao University,Qingdao 266071,China)

In view of the low efficiency of the production line of H company,the unreasonable arrangement of each process,the seriously waste waiting.Using the method of line balancing,5W1H,ECRS to analyse production line.Then adjust the procedure station,arrange each process work reasonable.improve tooling and equipment,and change material packaging with the cooperation with supplier etc.The result eliminates unnecessary waste waiting for the whole production line,reduces the use of personnel,reduces labor costs,increases the balance rate of the production line,and increases the production capacity.The production line balancing method and the thinking of the supplier as a whole are also useful to other enterprises.

line balancing;industrial engineering;fishbone diagram

F273.1

A

1002-3100(2017)12-0031-05

2017-10-16

吳雪冰(1990-),男,江蘇徐州人,青島大學商學院碩士研究生,研究方向:工業工程、供應鏈管理;溫 艷(1979-),本文通訊作者,女,山東聊城人,青島大學商學院,講師,博士,研究方向:工業工程、物流與供應鏈管理。