新型補口工藝在海底管道鋪設中的應用

劉有利, 熊 睿, 袁舉洋, 洪 森

(海洋石油工程股份有限公司,天津 300451)

新型補口工藝在海底管道鋪設中的應用

劉有利, 熊 睿, 袁舉洋, 洪 森

(海洋石油工程股份有限公司,天津 300451)

國內傳統海底管道的鋪設多采用手工補口,效率較低,而熱收縮帶補口施工質量會影響補口的長期可靠性。針對手工補口存在施工困難以及補口質量不穩定等問題,研究并引進新型機械化補口設備。通過實踐經驗表明,機械化補口設備能完成噴砂、預熱、收縮、回火等工序的自動化操作,有效保證了熱收縮帶作為主涂層補口材料的安裝質量,提高了補口效率,從而節省了大量的工程成本。

海底管道;補口;熱縮帶

0 引 言

海底管道是海上油氣田開發的主要設施之一,2013年中國海洋石油公司依靠自有船舶已鋪設海管600多千米,業務量巨大。海上施工最大的成本消耗是施工船舶,鋪管船每天的成本動輒上百萬。因此提高海上作業效率,降低鋪設海底管道時間,是最有效降低成本的方法。在常規淺水領域,與國際海管鋪設相比,國內的鋪設效率存在較大差距。例如在荔灣項目淺水鋪設中,使用我司海洋石油202和國際上租用的G1201船進行常規海管的鋪設,在G1201比海洋石油202多一個焊接作業站的情況下,海洋石油202的日鋪設效率平均為80根/天,而G1201船日鋪設效率平均為160根/天。可見,我公司鋪管船效率與國外公司的相比存在較大差距[1]。

國外先進公司對節點的涂敷理念相對準確,對節點的涂敷性能提到與主涂層性能完全匹配的程度。大部分都是采用4個左右防腐工作站來進行節點涂敷,表面處理均采用噴砂機械設備,熱縮帶加熱收縮均采用中頻感應加熱設備。噴砂+中頻加熱設備已經成為海管涂覆工作站的標配。而國內前幾年還采用傳統手工施工工藝,如海洋石油202船于2011年鋪設完成的麗水項目長達100km的海底管道時,采用動力工具除銹進行表面處理;采用噴槍加熱管道和熱縮帶[2]。

為提升國內海洋石油工程鋪設管道效率,針對國內外對海管節點補口技術的差異,新工藝、新方法需要逐步取代傳統工藝。本文介紹新型補口工藝在海底管道鋪設中的應用。應用結果表明,采用新工藝可提高補口效率,節省工程成本。

1 熱縮帶手工補口技術

我國傳統單層配重海底管道其節點防腐施工步驟如下。

(1) 表面處理: 海管節點在焊接及NDT檢驗完成后進行防腐施工,預熱節點使其溫度至少高于露點溫度5℃以便去除水汽,之后對管材進行預處理去除表面的油脂等雜物,并采用動力工具進行打磨,使表面處理等級達到St3的要求。

(2) 預熱: 使用噴槍預熱節點區域表面溫度超過90℃。預熱不足會導致熱縮帶產生附著力不足及黏接性能失效等缺陷。

(3) 熱縮帶涂覆: 將熱縮帶除去內襯的一端放置在海管節點的10點或2點位置,使熱縮帶寬松纏繞在海管節點上,按產品說明書要求對其均勻加熱并用滾輪擠出熱縮帶內氣泡。安裝完后需對其進行外觀檢驗,要求熱縮帶完全附著在管體上,并在熱縮帶兩邊邊緣一圈位置都可以看見黏接劑均勻溢出,不允許且熱縮帶出現開裂和孔洞。待溫度降至90℃以下,依據標準對熱縮帶進行漏涂點檢驗,發現漏涂點后需用專門的修補材料進行修補。

(4) 發泡填充: 采用鐵皮點焊兩端并裹在混凝土配重層上,采用氣槍將發泡的混合組分打入熱縮帶與混凝土層之間的縫隙里,檢查其均勻性,等發泡結束后通知船舶走船,整個流程即全部完成。

手工補口操作對工人的熟練程度和施工技術有很高的要求,在管徑較大時,手工補口產生的缺陷會產生質量安全隱患。

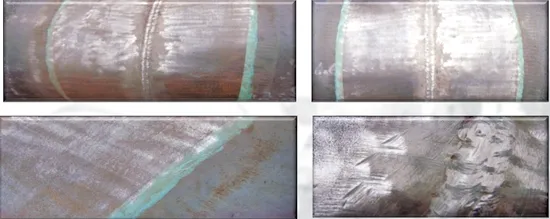

我公司鋪管船水平與國際上同類鋪管船相比有一定的差距,如第一步的表面處理,根據SSPC SP 6/NACE NO.3標準中有關St3(非常徹底的手工和動力工具除銹)金屬表面處理要求的描述: 鋼材表面應無可見的油脂和污垢,并且沒有附著不牢的氧化皮、鐵銹和油漆涂層等附著物。底材顯露部分表面應具有金屬光澤。采用動力工具打磨,如果嚴格達到規格要求的St3等級至少需要20~30min,這將造成船舶施工工期急劇增加,大大降低了利潤和競爭力,因此在實際操作過程中,不可能在某一站耗費太長的時間,大部分狀況都是勉強達到要求就走管。表面處理質量欠佳,使得涂敷工序費時費力,而采用噴槍加熱也使得熱縮帶受熱不均勻,結合力不好,由此涂覆質量難以保證,最終將難以保證海底管道較長的服役壽命。圖1為來自實際現場施工中經電動工具打磨后被認為合格的金屬表面[3—4]。圖2為預制作業線內管焊接站與手工噴槍加熱熱收縮帶。

圖1 傳統手工打磨方法處理的補口表面Fig.1 Traditional manually polished surface after field girth welding

圖2 預制作業線內管焊接站與手工噴槍加熱熱收縮帶Fig.2 Heating shrink for HSS at carrier pipe welding station

2 機械化補口工藝方法

隨著海管鋪設量增多,更大管徑的海管需求增加,手工方法的不足逐漸突顯出來。機械化替代手工成為必然的趨勢。

通過研究補口施工過程的技術特點,相應的機械化設備能直接完成表面處理到熱收縮帶熱處理修補全過程。新型機械化設備由密閉噴砂裝備、中頻加熱設備、紅外加熱裝置、配套動力行走裝備和檢測系統組成[5]。

2.1 表面處理設備及方法

表面處理采用噴砂的方法。常用的噴砂機是利用壓縮空氣將砂粉顆粒從儲砂罐輸送到待拋光物體的表面,通過噴砂改善物體表面的粗糙狀態。真空噴砂機是國內先進的噴砂設備,被定為涂裝噴砂行業更新換代的產品。它在整個噴砂作業過程中利用真空技術將砂料灰塵全部回收,經過自動分離,砂料參加再作業,灰塵收入粉塵筒,是環境保護和勞動保護的雙保產品。真空噴砂機廣泛應用于船舶、石油化工、車輛及工業制造中金屬結構件、焊接件表面涂漆前、鍍層前的清理、清理氧化皮(即銹蝕)污垢、焊渣等。不同的加工對象可以更換不同形式的回收頭,可以噴各種平面、各種角度面、內外圓弧面、各種形狀的凸凹面。圖3為噴砂設備及噴砂后節點表面。但是針對管道接頭的噴砂除銹工藝,就需要對噴嘴架安置輔助機構,才能完成在一定長度內的360°表面自動噴砂除銹的任務。密閉自動噴砂除銹能確保管口處理的一致性和可靠性,在保證質量的同時,最大限度地減輕操作人員的工作強度。自動除銹的技術參數主要為: 除銹速率2~33mm/s;除銹寬度300~600mm/s;除銹等級Sa2.5。

圖3 噴砂設備及噴砂后節點表面Fig.3 Abrasive blasting equipment and pipeline surface after blasting

2.2 熱收縮帶加熱

中頻感應加熱(見圖4)是利用中頻電流的電磁感應加熱原理進行工業金屬零件表面熱處理、金屬熔煉、彎管等,在美國等發達國家已經是一種成熟的工藝技術,在我國現也得到了廣泛的應用。而應用于陸地天然氣管道和海底管道現場補口涂裝的中頻感應加熱系統,國外已成功研制并得到應用(如意大利TESI公司的Induction Heating Generators產品),整套系統的費用昂貴,但國內對該系統在海管補口工況中的技術和應用研究較少,沒有適合應用于雙金屬復合海管補口工況的中頻電源和感應線圈產品。在理論研究方面,國內一些大學和研究機構對鍛坯、管道、焊縫等感應加熱的數學模型進行了研究和數值模擬,取得了一定的理論和分析成果,為該技術的應用提供了一定的技術支持[6—7]。

圖4 中頻感應加熱Fig.4 Medium frequency induction heating

通過對船舶施工人員咨詢以及現場調研發現,我公司鋪管的船舶有足夠的空間,經過適當的改造和調整,應能留出空間進行設備的安裝。

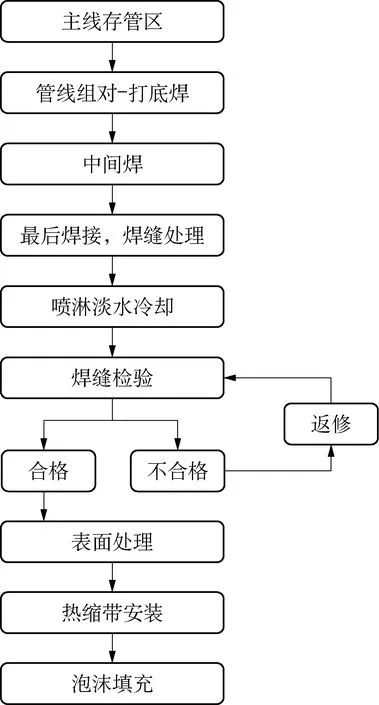

2.3 工藝流程

典型的單層帶混凝土配重鋼管施工鋪設流程如圖5所示,需要說明的是,各個工作站同時進行工作,各工作站任務全部完成后方可走管,因此鋪管效率受制于花費時間最長的工作站。海上管道現場節點的施工中,對于施工質量和施工速度影響最大的就是對鋼管表面的處理過程,該施工過程占據1~2個工位,施工耗時在8~12min,涉及的設備多,工藝步驟多,受外界環境影響因素比較大,但是,其主要目的卻非常單一: 即鋼管表面處理的質量能否達到相應的標準。

圖5 海管鋪設流程Fig.5 Pipeline laying flow chart

3 補口技術對比

節點防腐設備主要是動力工具和噴槍加熱設備,通過現場調研發現其生產力低下,效果不好。用動力工具表面除銹處理往往不合格,不能滿足要求;噴槍預熱節點溫度不達標,且不容易控制。兩方面的影響造成了鋪管效率與質量的下降,而且施工人員根本意識不到此操作的危害性,造成后續的安全隱患。

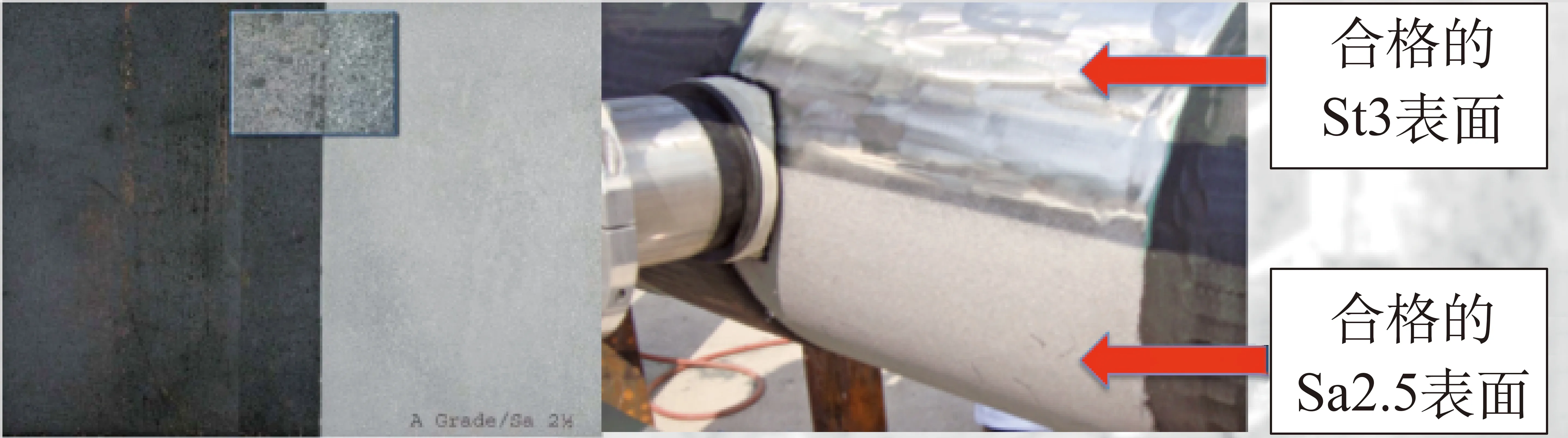

圖6比較了噴砂除銹后Sa2.5級金屬表面和St3等級金屬表面。從圖片對比中可以看到,實際操作中使用電動工具打磨的方法進行表面處理只能達到St3等級,無法進行環氧底漆的涂刷,只能采用低等級的瀝青類涂附材料。而且打磨后的表面清潔度及殘留銹蝕程度參差不齊,完全依賴于作業工人的技術水平責任心,也為節點涂附質量埋下隱患。因此迫切需要引進先進的噴砂設備來取代傳統的動力工具打磨的表面處理方式[8]。

圖6 噴砂除銹后Sa2.5級金屬表面和St3等級金屬表面的對照Fig.6 Comparison of Sa2.5 and St3 surface after blasting

采用噴砂工作站和熱縮帶安裝工作站則遠遠低于自動焊接的時間,熱縮帶安裝站更是僅需2min即可完成。效率的提高是傳統動力工具打磨和噴槍加熱不可比擬的。因此可以得出結論: 通過采用先進的噴砂和中頻加熱設備,能夠極大提高海管節點涂覆的質量和速度。

4 結 語

國內傳統手工補口工藝對工人技術要求較高,效率較低,在較大生產量的情況下,可能產生質量安全隱患。將新型密閉自動除銹、中頻加熱配合機械化補口流水作業的技術應用在海洋石油工程防腐補口領域,保證了表面處理、預熱、收縮、回火等質量控制關鍵點的可控性和穩定性。多工位流水作業極大提高了鋪管船工作效率,能為海上油氣開發節省大量成本。目前我國海底管道已基本實現了補口技術自動化,剔除了人為因素的干擾,機械化補口技術的開發與應用將為我國海上油氣管道輸送提供安全保障,確保海底管道長時間的服役要求。

[1] Paris P C, Erdogan F.A critical analysis of crack propagation laws [J]. Journal of Basic Engineering, 1963,85(4): 528.

[2] 相政樂,王銘浩,賈振. 國外管道防腐涂敷中的化學預處理工藝[J].石油工程建設,2013,39(1): 6.

Xiang Zheng-le, Wang Ming-hao, Jia Zhen. The chemical pre-treatment in pipeline anticorrosion coating [J]. Petroleum Engineering Construction, 2013,39(1): 6.

[3] 羅鋒,王國麗,竇鵬,等.管道熱收縮帶補口失效原因分析及相關對策研究[J].石油規劃設計,2012,23(1): 11.

Luo Feng, Wang Guo-li, Dou Peng, et al. The failure analysis and strategy study of heat shrink sleeve of pipeline field joint coating [J]. Petroleum Planning and Design, 2012,23(1): 11.

[4] 陳洪源,劉玲莉,趙君,等.三層PE管道熱收縮帶失效原因[J].管道與防護,2010,31(2): 154.

Chen Hong-yuan, Liu Ling-li, Zhao Jun, et al. The failure analysis of 3LPE heat shrink sleeve [J]. Protection on Oil & Gas Pipeline, 2010,31(2): 154.

[5] 潘紅麗,王洪濤,蔡培培,等.熱收縮帶補口加熱機具的研制[J].油氣儲運,2010,29(5): 373.

Pan Hong-li, Wang Hong-tao, Cai Pei-pei, et al. Development of heating equipment for heat shrink sleeve in field joint coating [J]. Oil & Gas Storage and Transportation, 2010,29(5): 373.

[6] 葉春艷,董斌,周號,等.熱收縮帶中頻加熱補口施工技術[J].石油工程建設,2012,38(5): 49.

Ye Chun-yan, Dong Bin, Zhou Hao, et al. The technology of intermediate frequency heating for heat shrink sleeve [J] Petroleum Engineering Construction, 2012,38(5): 49.

[7] 王林章.中頻感應加熱在管道外補口中的應用[J].石油工程建設,1987,13(1): 21.

Wang Lin-zhang. The application of intermediate frequency heating in field joint coating of pipeline [J]. Petroleum Engineering Construction, 1987,13(1): 21.

[8] 周武德.3PE管道補口極化處理技術[J].油氣儲運,2011,30(3): 213.

Zhou Wu-de. The polarization treatment technology of field joint coating for 3PE pipeline [J]. Oil & Gas Storage and Transportation, 2011,30(3): 213.

ApplicationofNewFieldJointCoatingProcesstoSubseaPipelineLaying

LIU You-li, XIONG Rui, YUAN Ju-yang, HONG Sen

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

The traditional field joint coating (FJC) is applied by manual process, which shows low efficiency and affects the long-term reliability due to the unstable quality for heat shrinkable sleeve (HSS). Since the manual FJC was unsatisfying, more advanced equipment emerged. The practice from project shows that the FJC installation machinery could accomplish the automation of blast cleaning, preheating, shrinking and post heating, which guarantees the quality of the HSS and reduces the cost of offshore installation.

ubsea pipeline; field joint coating; heat shrinkable sleeve

2017-04-07

劉有利(1982—),男,碩士,工程師,主要從事防腐設計方面的研究。

TE973;TE53

A

2095-7297(2017)03-0168-05