AP1000主設備鍛件制造進度控制

劉石橋

(湖南桃花江核電有限公司,湖南益陽 413000)

0 引言

AP1000主設備(壓力容器與蒸汽發生器)作為核島關鍵主設備,是反應堆冷卻劑的壓力邊界,是防止放射性物質外逸的第二道屏障。采用美國西屋公司的AP1000三代技術,設計壽命為60 a,其質量的好壞直接影響核安全性,因此對質量要求非常高[1]。同時,由于壓力容器和蒸發器制造難度大,工期長,所以按時就位是確保工程進度的關鍵,必須合理安排其長周期原材料的采購計劃,控制設備的制造進度周期,從而滿足設備制造和交付的時間要求。AP1000主設備鍛件作為長周期原材料,主要特點是尺寸大、重量重、工藝技術難度高,生產環節多和周期長。在核島主設備的設計與制造中,鍛件是對可靠性及總體進度影響最大的一項,因此,在主設備鍛件制造過程中,進度控制將顯得非常重要。

1 壓力容器及蒸發器用鍛件簡介

|反應堆壓力容器原材料鍛件主要由頂蓋、接管段、筒身段、過度鍛、底封頭、進出口接管和安注接管組成,采用的材料為SA-508 Gr.3 CL.1低合金鋼。蒸汽發生器原材料鍛件主要由上封頭、上筒體D/E、錐體、下筒體A/B/C、管板和水室封頭組成,采用的材料為SA-508 Gr.3 CL.2低合金鋼[2]。

由于AP1000核電站單堆容量的增大,核電設備(RPV/SG)所用鍛件的重量和尺寸也隨之增加,鍛件向著大型化的趨勢發展。同時,為了確保核電站的安全可靠,并在運行期間易于檢查,縮短在役檢查的時間,盡量減少焊縫的數量,鍛件也向著一體化的方向發展。且其設計壽命為60 a,運行周期內在高溫、高壓、高放射性等復雜工況下工作,對設備所用材料的要求也不斷提高,除了要有較高的強度,較好的低溫沖擊韌性,較低的無塑性轉變溫度,一定的蠕變強度和抗腐蝕能力外,還需考慮具有優良的焊接性能和良好的抗中子輻照性能。其理想的使用組織為回火貝氏體。因此,設計壽命的增加以及嚴格的質量要求,使得鍛件的制造難度大大增加,制造進度也不容易控制。

2 鍛件制造進度控制

2.1 主設備安裝與采購計劃

核島主設備的主要安裝邏輯是壓力容器支撐安裝→壓力容器就位→主管道移入→1#蒸汽發生器就位安裝→2#蒸汽發生器就位安裝→堆內構件、一體化頂蓋組裝與整體移入→SG永久支撐安裝和臨時支撐拆除。有些安裝是交叉或并行的,例如,主管道移入后可先進行壓力容器側焊接。從安裝順序可以看出,壓力容器及蒸器發生器的按時就位是確保工程進度的關鍵。因此,必須合理安排壓力容器和蒸發器的采購計劃,特別是長周期材料鍛件的采購計劃,以控制設備的制造進度周期,從而滿足設備制造和交付的時間要求。

設備采購順序可概述為技術規格書和數據表提交(主設備無數據表)→標書編制及發標→評標及合同談判→合同簽訂→制造質保文件及技術文件提交審查→長周期材料采購→設備制造→設備交付→安裝就位[3]。按照AP1000核電工程標準一級進度計劃的要求,以FCD(核島第一罐混凝土澆筑開始)為工程零點,壓力容器要求到現場時間為FCD+17個月,就位時間為FCD+19個月;蒸器發生器要求到現場時間為FCD+21個月,就位時間為FCD+23個月。反應堆壓力容器和蒸汽發生器的制造周期分別為40個月和45個月,考慮到鎖定資源、設備運輸時間等其他因素,RPV和SG的合同簽訂時間應在FCD-24個月之前,設備采購技術規格書和關鍵材料采購技術條件和圖紙,則要求在設備采購合同簽訂前5~7個月提交。

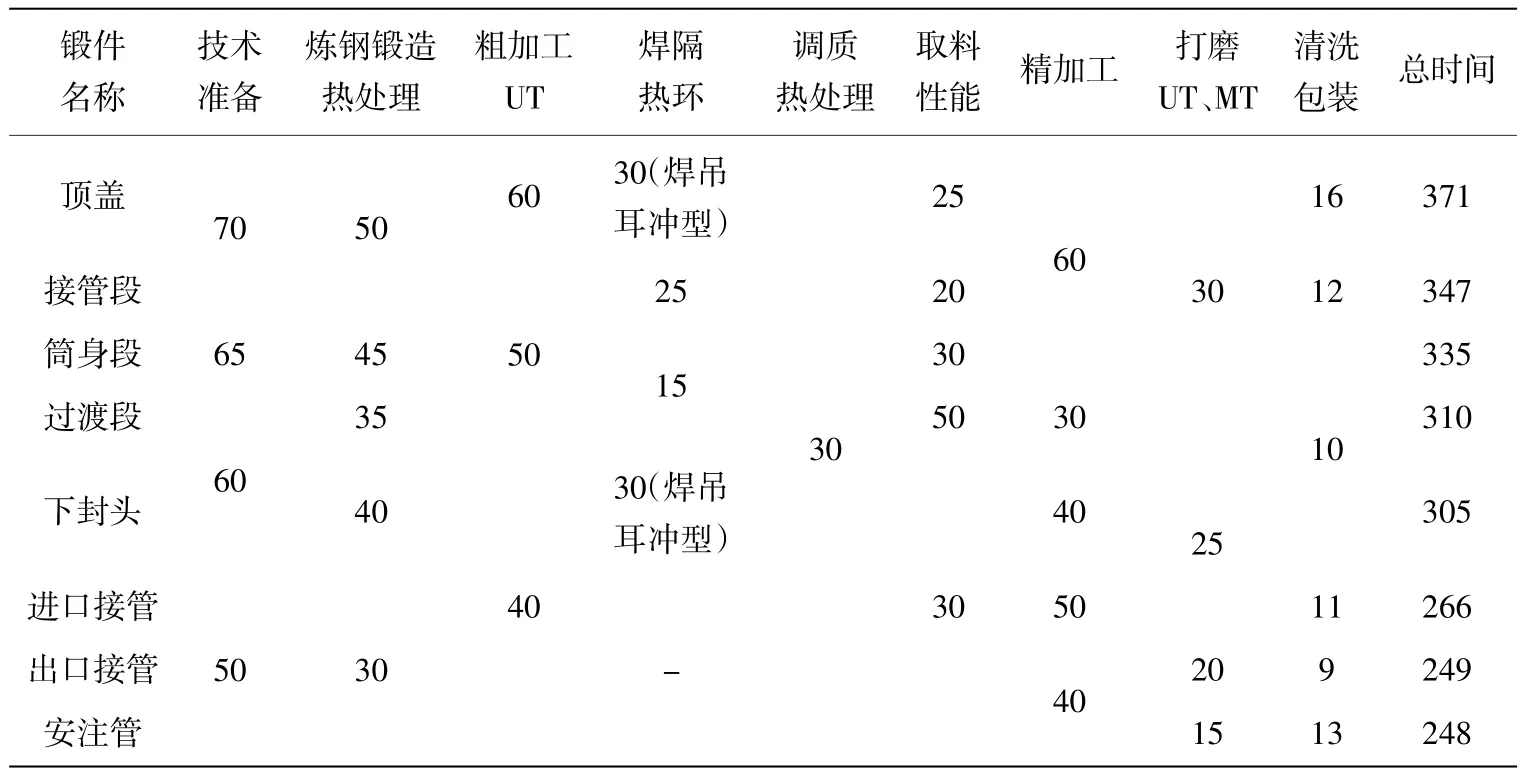

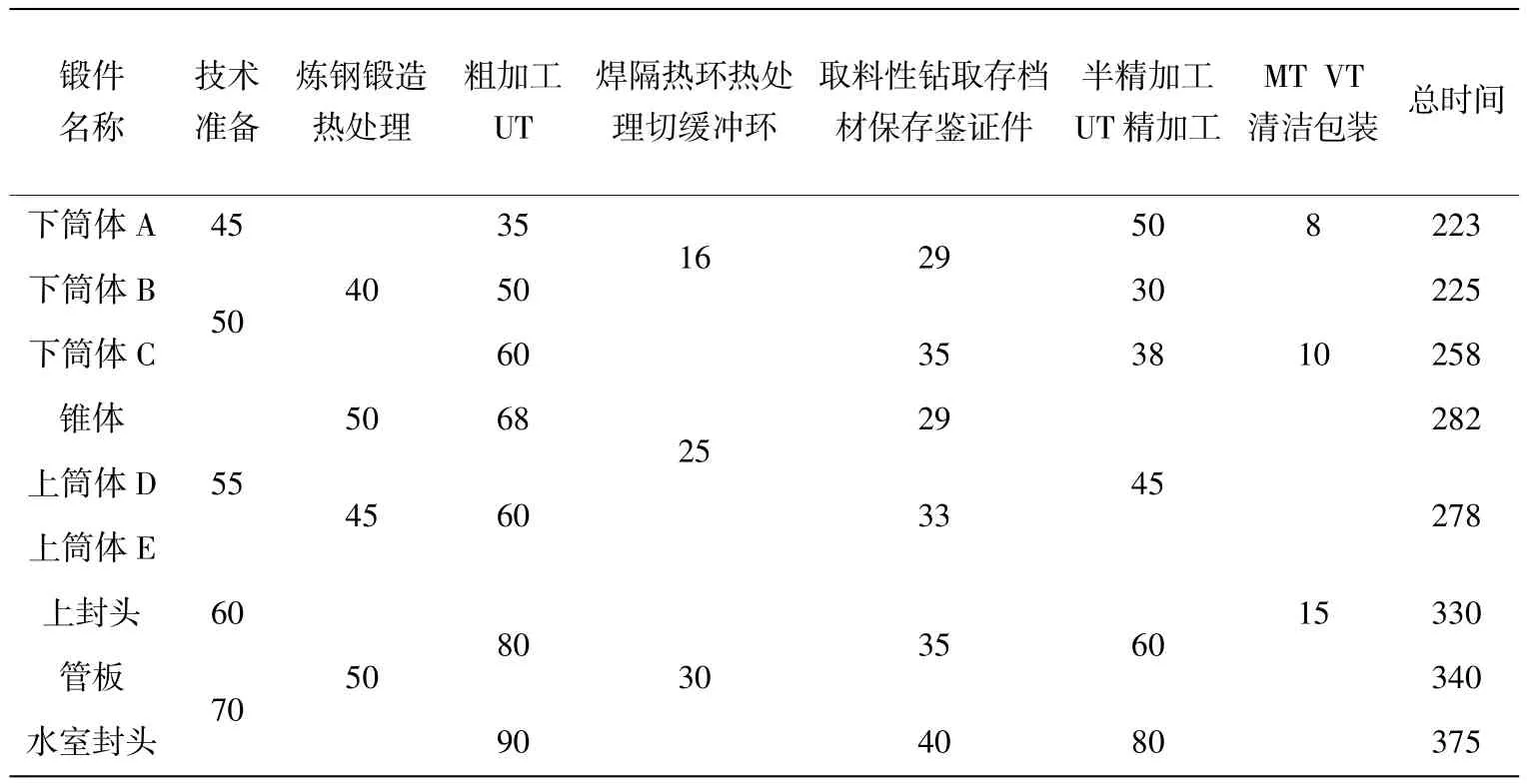

2.2 主設備鍛件制造工藝周期

RPV和SG主設備制造周期通常為40個月和45個月,鍛件制造和技術準備時間約占了RPV和SG整個設備制造周期的1/3,鍛件制造的主要工藝可以分為冶煉→鍛造→鍛后熱處理→粗加工→超聲波檢測→性能熱處理→取樣和標識→試料模擬焊后熱處理→檢驗→精加工→無損檢驗→標識→完工報告審查。如表1和表2所示的鍛件的制造工藝周期分析。因此,鍛件能否按時交貨將直接影響RPV和SG的制造進度。由于表1和表2中只考慮了制造工藝的時間,加上工位等待,NCR處理,制造所需文件的關閉等因素所占用的時間,實際鍛件從投料到發貨時間應在制造工藝的時間基礎上再加上2~5個月的時間。

2.3 影響鍛件制造進度的主要因素

(1)設備技術規范書、詳細圖紙、各類技術條件和檢驗要求等設計院提交的設備設計文件,因提交時間不能滿足設備采購進度要求,因而制約設備采購和制造進度。

(2)制造廠家提交的采購規程、制造大綱、檢測規程等文件不能按時關閉,文件升級版過多,導致進度滯后。

表1 RPV鍛件主要制造工藝進度估計 d

表2 SG鍛件主要制造工藝進度估計 d

(3)對廠家提出的關鍵設計技術問題澄清時間過長,導致制造進度延誤。

(4)由于鍛件制造技術難度大,可能產生鍛件報廢等,而制約鍛件的制造進度。鍛件制造過程中NCR的產生,后續處理關閉時間過長,而影響制造進度。

(5)設備制造廠家的產能不夠,以及在制造過程中工位及技術人員緊張等,會出現多個項目搶工位、搶資源的情況,如不積極協調、提前鎖定資源,就會影響制造進度計劃的完成。

2.4 進度控制

(1)高度重視蒸汽發生器和壓力容器等關鍵主周期設備的采購工作,必須提前采購鍛件長周期材料,鎖定鍛件資源,確保核島關鍵設備順利制造,按期交付現場。

(2)積極協調設計院,要求設計院按時提交設備技術規格書、圖紙及相關的設計文件等采購和制造所需文件,如果設計院在提交文件過程中確實存在困難,可將所需文件分成急緩部分,制定更為細化的文件需求計劃,要求設計院及時提交。

(3)協調設計院及時回復設備合同簽訂、設備制造過程中提出的技術澄清要求,及時關閉設備制造大綱及檢測技術規程等文件,及時回復設備制造過程中不符合項的處理意見,縮短不符合項的處理時間。

(4)督促廠家及時提交制造文件,包括質量保證大綱、質量計劃、進度計劃、制造大綱及材料采購文件供買方審查、批準;根據批準的鍛件制造進度計劃,督促廠家合理安排工位,嚴格按進度計劃執行。

(5)加強監造,控制鍛件的制造質量和制造進度,對于產生的不符合項,要督促廠家及時提交NCR報告供采購方和設計院審查,及早關閉NCR,保證鍛件的制造進度。

(6)重點關注壓力容器的頂蓋、接管段和蒸發器水室封頭和管板等關鍵路徑上的鍛件制造,當進度嚴重滯后時,應要求制造廠家采取有效措施,制定趕工計劃,保證進度和關鍵工序的按期實現。

(7)加強進度偏差分析預警。每月應分析鍛件進度偏差,明確風險,及時預警,采取必要的緩解措施,確保鍛件按期交貨。定期召開主設備鍛件制造高層協調會,及時解決鍛件制造過程中的質量、進度及管理問題。

3 總結

通過分析AP1000主設備鍛件每個制造工藝的時間周期和影響鍛造制造進度的影響因素,給出鍛件進度控制的具體措施。由于AP1000主設備鍛件制造難度大、工藝周期長,以及影響鍛件制造進度的因素較多,所以在制造進度的控制過程中要把握關鍵路徑上的鍛件制造進度,加強與制造廠的溝通與協調,與制造廠建立良好的合作關系,盡快完善項目管理體系和監造體系,要從項目管理、駐廠監造兩方面保證主設備鍛件制造的進度。

[1]顧軍.AP1000核電廠系統與設備[M].北京:原子能出版社,2010.

[2]李承亮,張明乾.壓水堆核電站反應堆壓力容器材料概述[J].材料導報,2008,22(9):65-68.

[3]鄭宏喜.AP1000核島采購進度計劃研究[J].中國高新技術企業,2010(6):105-106.

[4]陳起.核電工程項目全面進度管理研究[D].天津:天津大學,2008.