淺談軸承座焊接修復的應急處理

趙偉

摘要:介紹軸承座底板的斷裂情況,通過對其材料的技術性能、鑄鐵的可焊性等性能的分析,手工電弧焊冷焊法的施工方案,提出了具體的焊接工藝,順利完成了該工件的修復。

關鍵詞:軸承座;焊接;修復

中速磨是高爐噴煤系統生產的重要設備,高爐噴煤因具有替代焦炭增加爐內溫度和還原劑的作用,并且降低焦比,是現代高爐冶煉的一項重要技術。本鋼煉鐵廠現有8臺中速磨,供4座大型高爐噴吹煤粉。2016年6月12日,2號中速磨在使用過程中發現軸承座底板有兩處裂紋,停機后直接采用φ3.2 A102焊條焊接,使用兩天后,其軸承座底板在原焊接處發生比以前更為嚴重的斷裂和裂紋。當時沒有備件,如果更換需要到廠家重新訂貨,需要幾個月時間,這樣就影響高爐噴煤和高爐焦比,增加高爐冶煉成本。為了節省時間,提高煤比降低焦比,因此決定對該軸承座進行焊接修復。

1 分析軸承座斷裂的原因及斷裂情況

1.1 軸承座斷裂原因

軸承座拆卸后,經檢查、分析,斷裂的主要原因是:其一,中速磨磨機機械原因、基礎底面不平整、地腳螺栓松動等原因產生的振動,導致軸承座受力不均疲勞斷裂;其二,軸承座在制造中存在針孔、縮孔、氣孔等缺陷導致軸承座斷裂。

1.2 軸承座斷裂情況

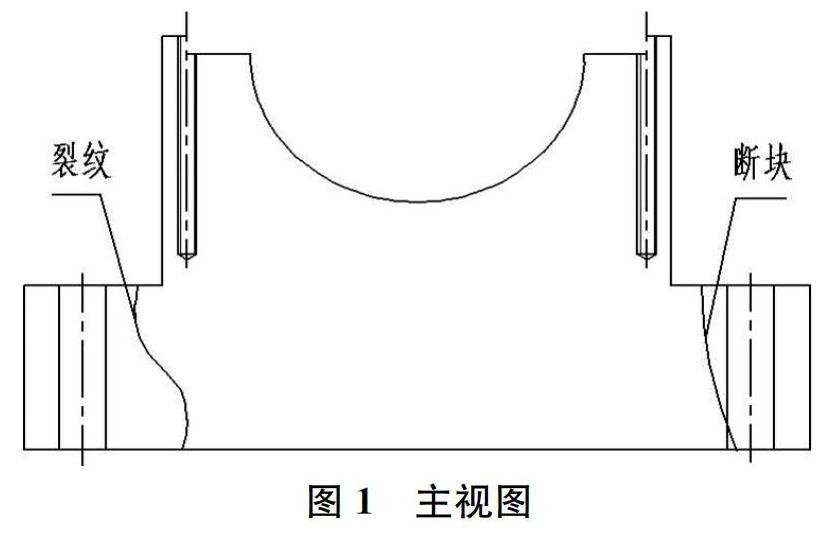

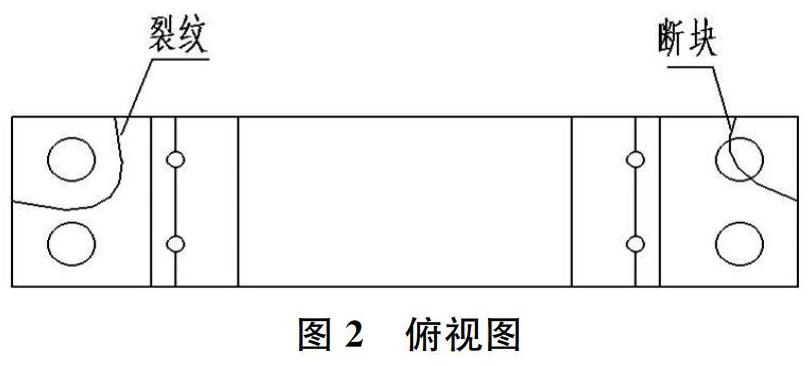

軸承座的斷裂情況如圖1、圖2所示。軸承座底板厚40mm,底座四個地腳螺栓孔有斷裂和裂紋。底板斷裂和裂紋位置。斷塊尺寸170mm×110mm×40mm;裂紋處,已裂透,尺寸40mm×(150mm~230mm)。

2 軸承座修復與處理方法

首先對軸承座材質進行分析,確定焊接材料和焊接方法,決定采用手工電弧焊進行修復。

2.1 軸承座材質分析

經分析確定軸承座材質是HT15233,通過查找HT15233的化學成分是C、Si、Mn、P、S。

HT15233的性能分別是抗拉強度147N/mm2、抗彎強度323.4N/mm2、硬度HB163~229、延展率小于0.5%、抗沖擊值小于0.8J/mm2。

2.2 焊接性能分析

HT15233是灰口鑄鐵,因鑄鐵含炭量高焊接過程易產生氣孔。鑄鐵中炭、硫、磷等元素含量也高,焊接過程中熔化到焊縫中,會增加材質的強度,降低塑性和韌性,易產生裂紋。鑄鐵熔化后冷卻速度快,焊接時受熱區域易產生開裂傾向。鑄鐵在焊接熔化時,液態金屬流動性不好,熔合性能差,熔池中熔渣和有害氣體逸出慢,使焊縫會產生缺陷。針對以上情況,必須從焊接工藝、操作方法、焊接材料、焊接程序幾方面加以解決。

2.3 焊接操作方法的確定

鑄鐵手工電弧焊可采用熱焊法和冷焊法兩種方法。由于煉鐵廠沒有合適的加熱裝備和溫度控制裝備,根據現場條件,確定采用手工電弧冷焊法修復。冷焊法是指焊前不預熱,在焊接過程中也不用輔助加熱。因此可以簡化焊接工序,降低焊接成本。另外,冷焊法的勞動條件比熱焊法的勞動條件好,并且采用冷焊法的工件比熱焊法的工件變形小得多。

2.4 焊接材料及工器具的確定

根據中速磨磨機材質的特性及焊接工藝的選擇;采用純鎳基焊條Z308(φ3.2)和不銹鋼焊條A102(φ3.2、φ4.0)。

焊條Z308是純鎳作為焊芯,藥皮中加入強還原劑石墨。Z308焊條主要作為焊接打底和蓋面使用,在對接強度上能達到147N/mm2*196N/mm2,它的焊接硬度在103HB-170HB;并且對焊縫金屬的抗拉強度不小于245N/mm2。

不銹鋼焊條A102主要填充焊縫,所得到的焊縫金屬為奧氏體組織,奧氏體本身塑性較大,可以緩和鑄鐵焊接時所產生的焊接應力,從而可以緩解產生裂紋的傾向,特別是每小段焊完后立即對每段焊縫錘擊,消除應力,使熔合區附近少產生或不產生白口和裂紋。

配備直流電焊機AX1-500一臺,焊把一個,電焊帽一頂,水焊工具一盤,角磨機一個,磨片10片,1磅鐵錘一把、清渣刨錘一把、鋼絲刷、銼及砂輪機等工器具。

3 焊接操作過程及效果

3.1 焊前處理

將軸承座焊件吊裝擺放水平位置,用角磨機、抹布進行徹底清理,清除軸承座焊件所有疤痕和油污。

用角磨機先對裂紋處進行修磨,因裂紋不是直線,要在裂紋邊緣處開始打磨,順著裂紋磨出V型坡口,坡口角度在40°-60°,坡口寬度在15mm-20mm,坡口深度要磨到裂紋根處,修磨時要求消除所有裂紋痕跡,打磨坡口邊緣要平滑,要有鈍邊。

斷塊和斷口處形狀基本能吻合,用角磨機、抹布清理斷塊、斷口處所有焊接疤痕和油污,將斷塊用砂輪機磨出X型坡口,斷口處用角磨機磨出X型坡口,坡口角度都應在40°-60°之間;坡口寬度在20mm-30mm之間。打磨坡口邊緣要平滑,要有鈍邊,焊接間隙要留2mm~3mm,要求單邊焊雙面成型。

3.2 焊接操作

焊接時先焊裂紋處,然后再焊接斷裂處。因開坡口焊接填充量大,必須連續作業,主要是減少焊接應力和焊接變形,保證焊接質量。

用水焊烘烤Z308焊條和A102焊條到150℃左右,使用Z308焊條焊接第一層,采用小熔合比進行焊接,焊條行走速度要快,不做擺動,每段焊接長度應在20mm-30mm,隔斷焊接,每段收弧時要填滿弧坑,焊完第一層后,立即用1磅小錘錘擊整個焊道,錘擊速度要快,力量由重漸輕,敲擊幾分鐘后,用清渣刨錘、鋼絲刷及挫對焊縫進行清渣處理,待焊件大約冷卻到50℃以下,再進行第二層焊接。第二層焊接時,使用A102φ3.2的焊條焊接,并且適當放大熔合比,焊接過程同第一層。然后進行第三層和第四層的填充焊接,可選用A102φ4.0焊條進行填充焊接,焊接過程同第一層。最后用Z308焊條進行蓋面。

3.3 技術要求

采用性能良好的直流電焊機AX1-500,使用Z308焊條時,焊接電流為90A-110A左右;使用A102焊條時,焊接電流為100A-130A左右。焊接時環境溫度應在20℃以上,焊接過程防止穿堂風。每焊完一道焊縫立即用小錘錘擊,錘擊的方法是速度要快、力量由重漸輕,并且每焊完一層必須自然冷卻到50℃以下,方可進行下一層焊接,嚴格控制層間溫度。目的是釋放焊接應力,防止裂紋產生。

3.4 修復后取得效果

運用上述焊接工藝,中速磨在沒有軸承座備件的情況下,用一天的時間完成了2號中速磨軸承座的修復,裝配中速磨投入生產運行后,振動、溫升等指標均正常,滿足生產運行要求。焊后的軸承座經過一年多的實踐運行,性能良好,達到預期效果,完全滿足生產需求。

4 結論

通過軸承座焊接修復成功的應急處理,對同材質的電機、減速機底腳裂紋的修復同樣適用,解決了生產難題,對此類焊接方法愿與各位同行學習探討。

參考文獻

[1]龔國尚,嚴紹華.焊工實用手冊[M].北京:中國勞動出版社,1993.