基于分段冷壓法7050大型鋁合金鍛件殘余應力的消減

,,,

(1.湖南大學材料科學與工程學院,長沙 410082;2.中國二重萬航模鍛有限責任公司,德陽 618013)

0 引 言

隨著我國對軍用飛機和民航大飛機研發的不斷進行,高強高韌大型鋁合金鍛件的需求量日益增多[1]。此類鋁合金鍛件的力學性能通常需要通過固溶熱處理來提高[2],但固溶熱處理會使鍛件產生較大的淬火殘余應力。殘余應力的存在會導致鍛件在后續的機械加工過程中出現形狀變化、尺寸不穩定等問題[3],這是一道世界性難題[4],各國每年均花費大量的資金用于研究如何避免由殘余應力引起的工件變形。

目前,國內外學者在冷壓法消減鋁合金淬火殘余應力這一領域進行了大量研究。冷壓法通過壓縮工件使其局部產生小的塑性變形,產生一定的壓縮或拉伸殘余應力,該殘余應力與淬火殘余應力疊加,從而達到消減殘余應力的目的[5-7]。然而,目前的研究對象大多為投影面積較小的試樣,且主要采用整體冷壓的方式。對于投影面積較大的試樣,整體冷壓所需載荷會超過設備的工作載荷,因此為降低冷壓時模鍛壓機的工作載荷,作者采用分段冷壓法對投影面積較大的7050鋁合金鍛件中的殘余應力進行消減,借助有限元數值模擬方法研究了分段冷壓前后鍛件殘余應力的大小和分布規律,并通過盲孔法對殘余應力的消減效果進行評估,為航空模鍛件的生產和殘余應力的消減提供參考。

1 試驗方法

1.1 分段冷壓試驗

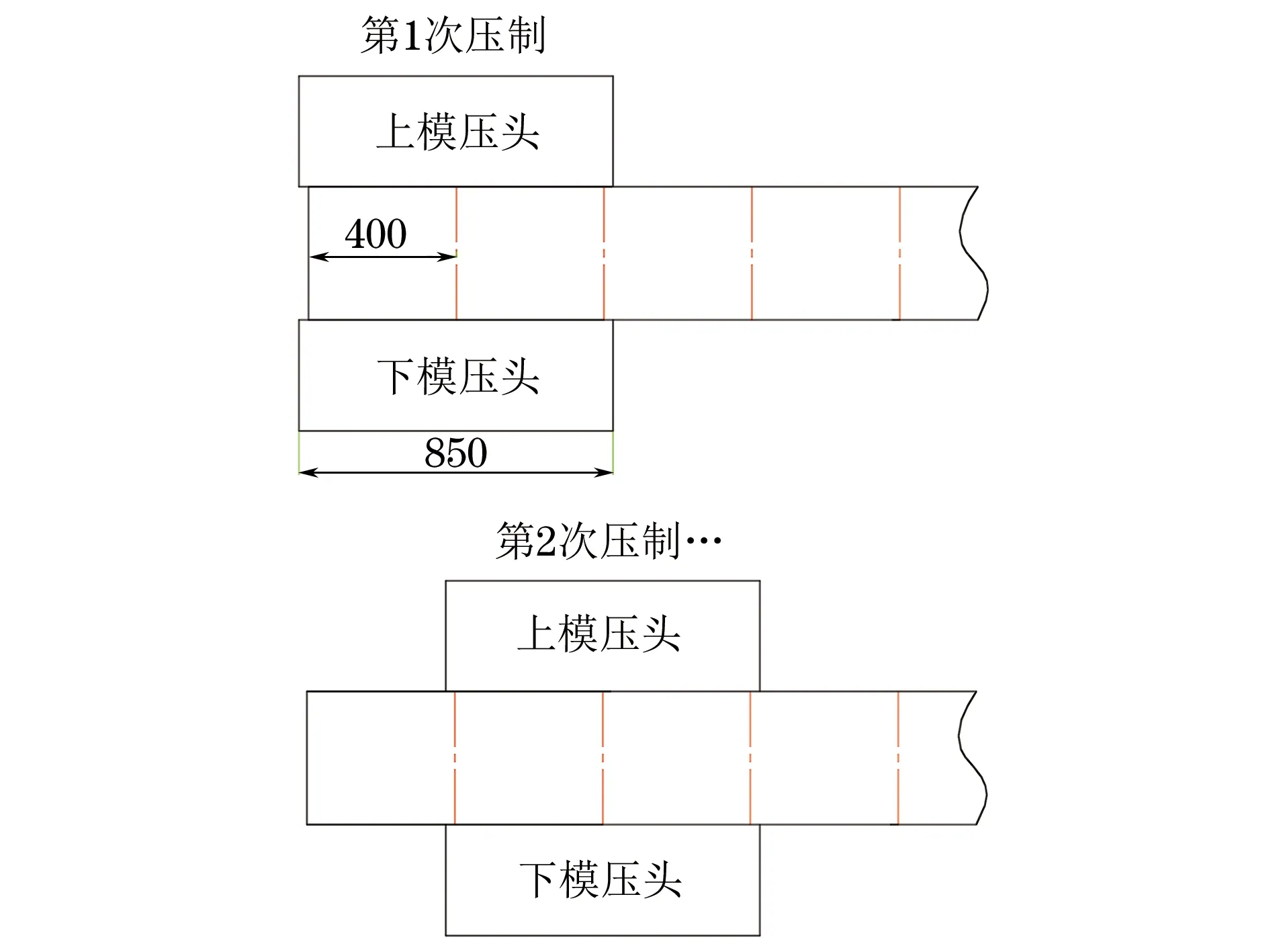

試驗材料為7050鋁合金鍛件,由萬航模鍛有限責任公司提供,外形尺寸約為3 200 mm×1 500 mm×400 mm。將該鍛件加熱到477 ℃,保溫10 h,然后浸入水槽中進行淬火,水溫40 ℃,淬火時間 30 min。鍛件的投影面積較大,約為4.8 m2,采用8MN型模鍛液壓機對淬火后鍛件進行分段冷壓。冷壓模具壓頭上下對稱分布,壓頭長1 700 mm、寬850 mm,分段冷壓工序如圖1所示。分段冷壓的壓縮率3.5%,壓制速度0.2 mm·s-1,冷壓搭接量400 mm。

圖1 分段冷壓工序示意Fig.1 Diagram of segmented cold-pressing process

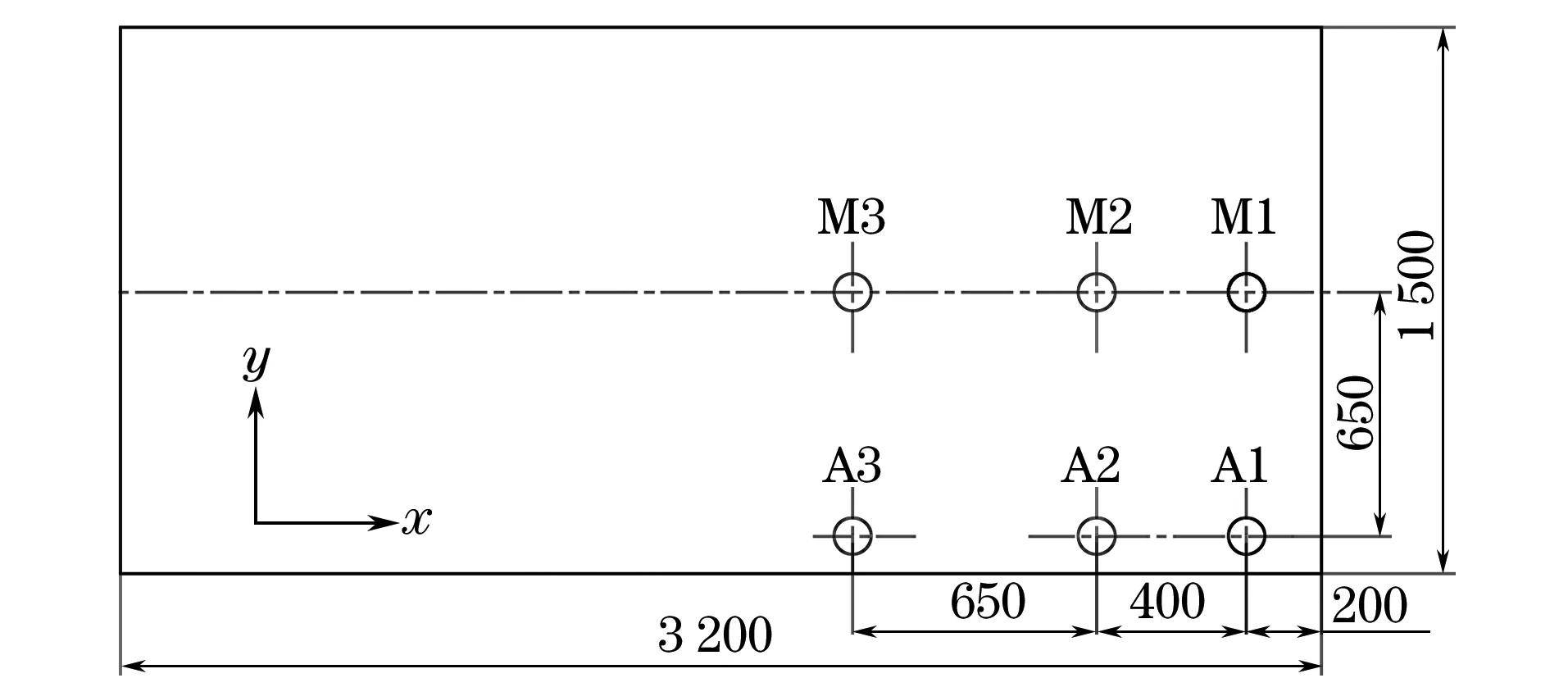

圖2 殘余應力測試點的分布Fig.2 Distribution of the residual stress test points

1.2 殘余應力測試

按照GB/T 3395-1992和ASTM E837-81,采用RSD1型殘余應力打孔裝置和SRSS3-1型應力在線檢測儀,通過盲孔法測分段冷壓前后鍛件的殘余應力。殘余應力測試點的分布如圖2所示,其中A1,A2,M1,M2測試點位于鍛件表面分段冷壓非搭接區域,A3,M3測試點位于鍛件表面分段冷壓搭接區域。根據盲孔法的測試要求,冷壓前僅測A1,A3,M1,M3測試點的殘余應力。為保證測試結果的準確性,對每個測試點測3次并取平均值。

2 淬火-分段冷壓過程的數值模擬

2.1 有限元模型及材料參數

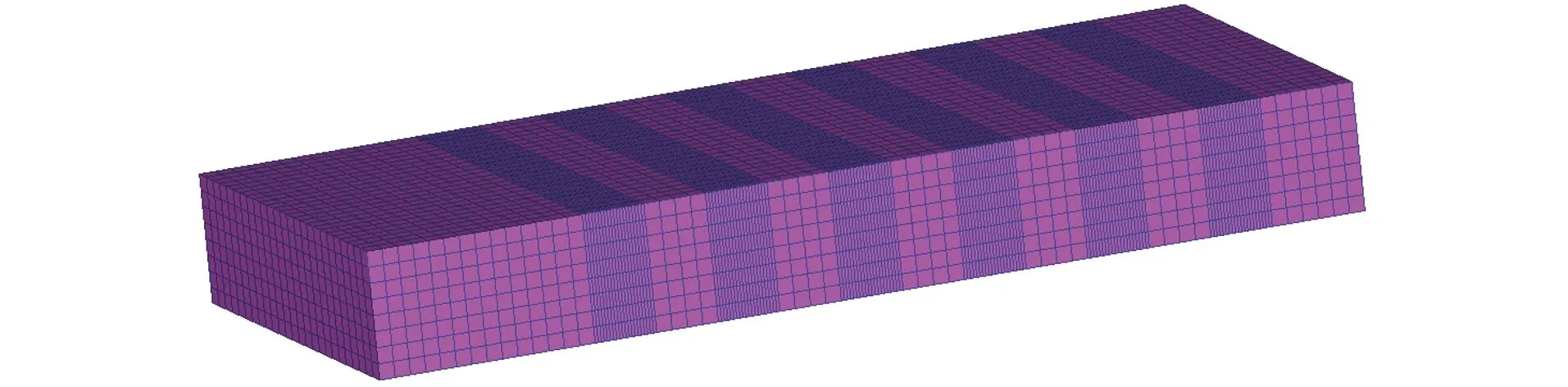

利用Deform軟件對鍛件固溶過程中的溫度場和應力場進行熱力耦合數值模擬[8]。圖3為鍛件的有限元模型,其尺寸與實際鍛件尺寸一致,采用八節點六面體單元對模型進行網格劃分,并對分段冷壓搭接區域進行細化。按照實際工況對淬火過程進行模擬,淬火后7050鋁合金的力學性能、相關熱物理參數參考文獻[9]。表1為7050鋁合金鍛件在淬火過程中與40 ℃水間的對流換熱系數。將淬火的模擬結果作為分段冷壓模擬的初始條件,分段冷壓模擬中冷壓模具與鍛件間的摩擦因數取0.3,其他工藝參數與實際工況一致。

圖3 7050鋁合金鍛件的有限元模型Fig.3 Finite element model of 7050 aluminum alloy forging

表1 7050鋁合金鍛件在淬火過程中與40 ℃水間的對流換熱系數Tab.1 Convective heat transfer coefficients between 7050aluminum alloy forging and water at 40 ℃ during quenching

2.2 模擬結果及分析

由圖4可以看出:淬火后,鍛件殘余應力的分布規律為外壓內拉;鍛件沿長度方向的殘余應力σx為-418~324 MPa,沿寬度方向的殘余應力σy為-409~341 MPa。在淬火后期,鍛件的溫度降低,不再發生塑性變形,主要發生熱彈性變形。這是因為相對于鍛件心部,鍛件表面先冷卻至室溫,在鍛件整體幾何尺寸的約束下,熱彈性應力不斷增加,當熱彈性應力不足以使鍛件屈服時,該彈性應力即為保留在鍛件內部的殘余應力。當鍛件心部繼續冷卻至室溫,由于鍛件整體幾何尺寸不變,因此鍛件心部因持續收縮而呈拉應力狀態,鍛件表面為抑制這種收縮而呈壓應力狀態[10]。

圖4 分段冷壓前7050鋁合金鍛件的模擬取樣位置和殘余應力分布模擬結果Fig.4 Simulation sampling position (a) and simulation results of residual stress distribution (b-c) of 7050 aluminum alloy forging before segmented cold-pressing

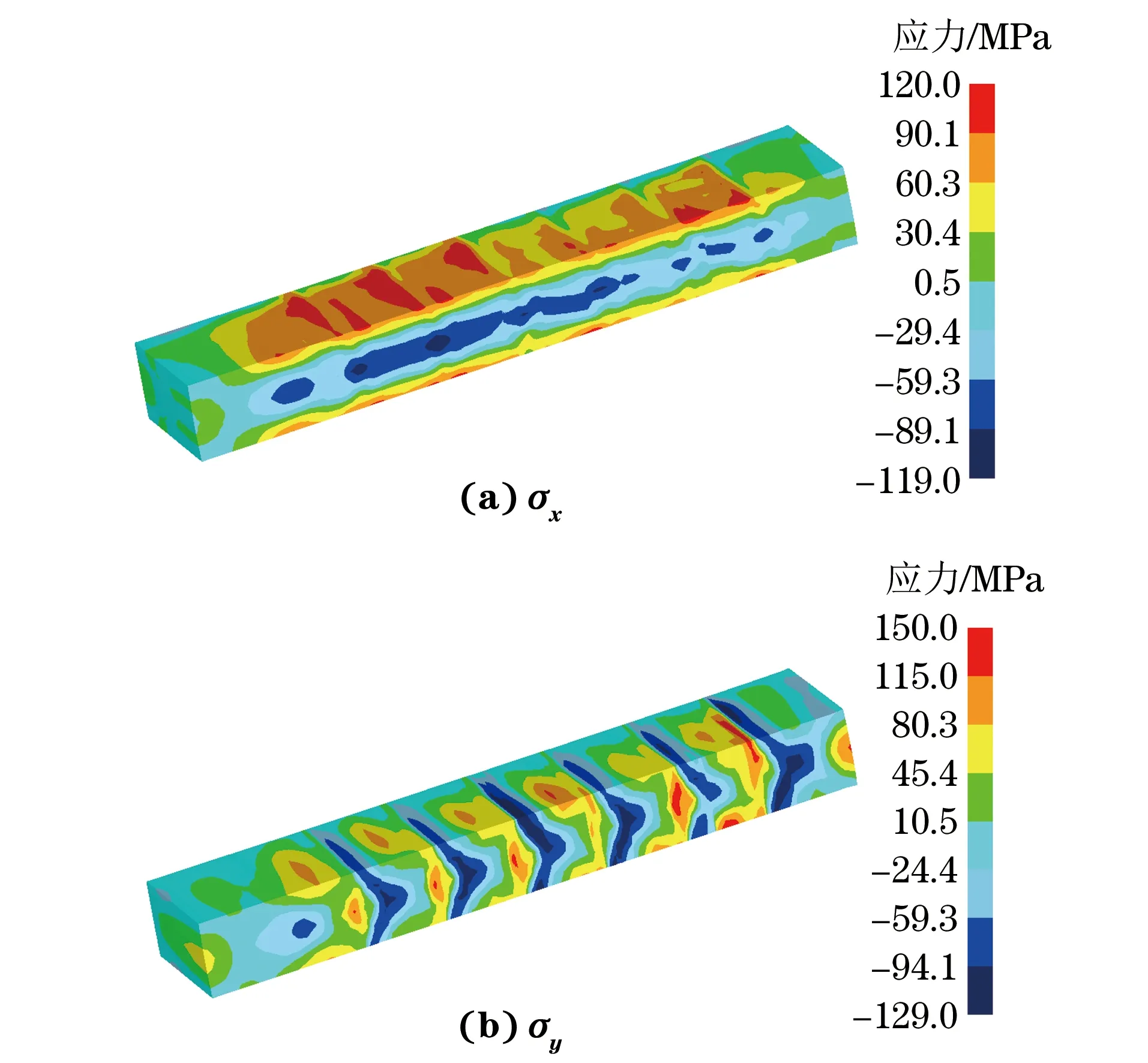

由圖5可知:分段冷壓后,鍛件殘余應力σx的分布發生了變化,表面的σx由淬火后的壓應力變為拉應力,而心部的σx由淬火后的拉應力變為壓應力,σx為-119~120 MPa;鍛件殘余應力σy的分布較復雜,由表面到心部呈拉、壓應力交替分布,鍛件冷壓搭接區域表面為拉應力,心部為壓應力,而非搭接區域表面為壓應力,心部為拉應力,σy為-129~150 MPa。

圖5 分段冷壓后7050鋁合金鍛件殘余應力分布模擬結果Fig.5 Simulation results of residual stress distribution of 7050 aluminum alloy forging after segmented cold-pressing

上述結果表明,分段冷壓后鍛件的殘余應力得到有效消減,但冷壓搭接區域的σx,σy比其他部位的大,且表面均為拉應力,心部均為壓應力,這是由分段冷壓時的不均勻變形造成的。由圖6可知:分段冷壓后鍛件的應變分布不均勻,且在分段冷壓搭接區域,鍛件表面與心部的應變不均勻程度更大(心部應變為0.007,表面應變為0.226),導致該區域在分段冷壓后產生的殘余應力遠大于非搭接區域的。因此,分段冷壓搭接區域的殘余應力消減效果較非搭接區域的差。

圖6 分段冷壓后7050鋁合金鍛件的應變分布Fig.6 Strain distribution of 7050 aluminum alloy forging after segmented cold-pressing

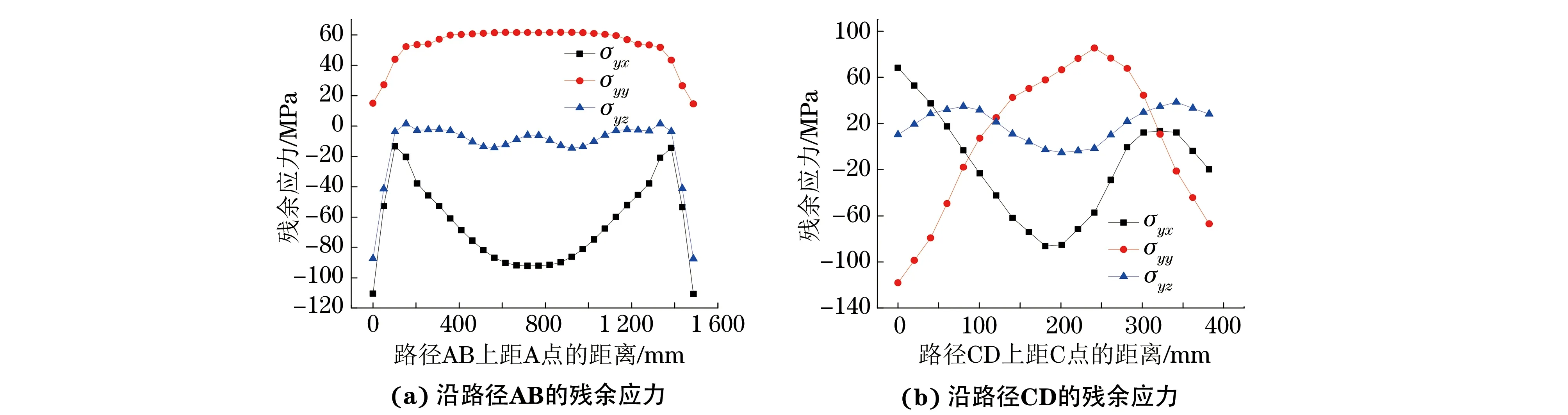

圖7為分段冷壓前7050鋁合金鍛件中間截面上路徑AB和CD的殘余應力模擬結果,圖中σyx,σyy,σyz分別為沿試樣長度方向(x)的切應力、寬度方向(y)的正應力和厚度方向(z)的切應力。由圖7可以看出:分段冷壓前,路徑AB上σyx分布呈外壓內拉,應力為-361.3~322.3 MPa,σyy均為拉應力,應力為15.7~267.1 MPa,表層σyz較大而心部趨近于零,應力為-315.5~106.6 MPa;路徑CD上σyx和σyy分布均呈外壓內拉,σyx為-346.6~313.3 MPa,σyy為-366.1~257.6 MPa,σyz基本為零。由此可知,鍛件沿長度和寬度方向的淬火殘余應力較沿厚度方向的大,這主要是由鍛件的幾何尺寸決定的。在淬火溫度、冷卻速率一定時,截面尺寸越大,鍛件在該尺寸方向上的溫度梯度也越大,由溫度梯度引起的淬火殘余應力也就越大。

由圖8可以看出:分段冷壓后, 路徑AB上σyx為-110.6~-13.5 MPa,σyy為14.5~60.6 MPa,σyz為-87.4~1.4 MPa;路徑CD上σyx為-86.2~68.3 MPa,σyy為-118.1~85.4 MPa,σyz為-5.2~38.5 MPa。

由圖7和圖8的對比分析可知:鍛件經分段冷壓后,除路徑CD上σyz略有增加外,其余各方向的殘余應力均大幅減小。

圖7 分段冷壓前7050鋁合金鍛件中間截面路徑AB和CD的殘余應力模擬結果Fig.7 Simulation results of residual stress of path AB and CD in center section of 7050 aluminum alloy forging before segmented cold-pressing: (a) path AB and CD in center section;(b) residual stress along path AB and (c) residual stress along path CD

圖8 分段冷壓后7050鋁合金鍛件中間截面路徑AB和CD殘余應力模擬結果Fig.8 Simulation results of residual stress of path AB and CD in center section of 7050 aluminum alloy forging after segmented cold-pressing: (a) residual stress along path AB and (b) residual stress along path CD

3 殘余應力測試結果分析

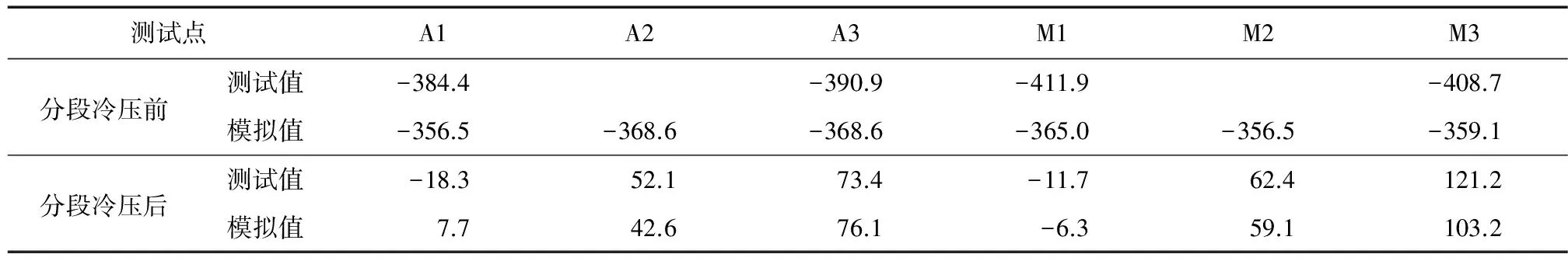

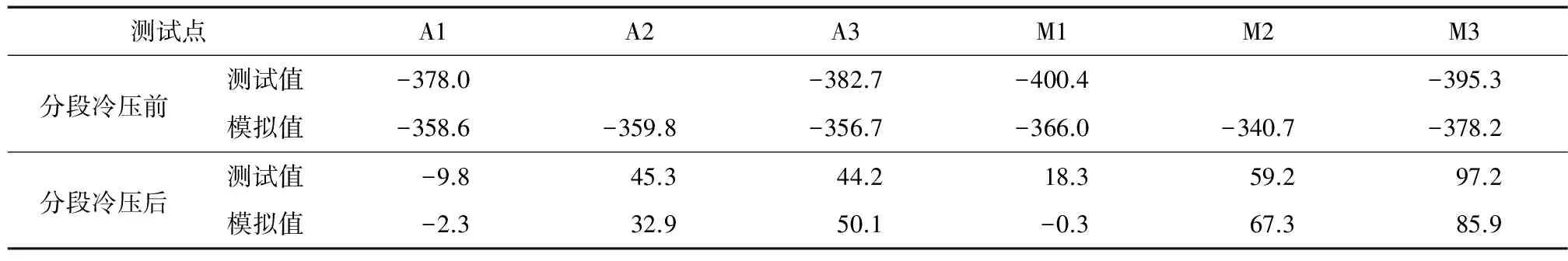

由表2和表3可知,分段冷壓前鍛件不同測試點沿試樣長度和寬度方向的切應力σzx、σzy的模擬值均比測試值小,偏差為20~50 MPa,分段冷壓后鍛件不同測試點殘余應力模擬值與測試值的偏差小于20 MPa。分段冷壓前鍛件的殘余應力模擬值和測試值的偏差較分段冷壓后的大,這是由盲孔法的局限性造成的。盲孔法是一種基于彈性應變理論的殘余應力測試技術,在低應力狀態下,可通過直接測得應變的變化量求得殘余應力。鍛件的淬火殘余應力接近材料的屈服極限,在盲孔法測殘余應力的過程中可能引起鉆孔周圍材料的塑性變形,應變與殘余應力之間的關系將不再是簡單的線性關系,從而導致淬火殘余應力測試值誤差比低應力狀態殘余應力測試值的誤差稍大[11]。

表2 7050鋁合金鍛件殘余應力σzx的測試值與模擬值的對比Tab.2 Comparison between test values and simulation values of the residual stress σzx of 7050 aluminum alloy forging MPa

表3 7050鋁合金鍛件殘余應力σzy測試值與模擬值的對比Tab.3 Comparison of test values and simulation values of the residual stress σzy of 7050 aluminum alloy forging MPa

同時,由表2和表3還可以得出:分段冷壓使7050大型鋁合金鍛件的殘余應力得到大幅度消減,實測消減幅度達到70.3%~97.4%,殘余應力均小于130 MPa;非搭接區域A1、M1測試點處的淬火殘余應力的消減效果比搭接區域A3、M3測試點處的好,這與數值模擬結果一致。由此可見,殘余應力消減的數值模擬對于實際生產具有一定的指導意義。

4 結 論

(1) 模擬得到淬火后7050大型鋁合金鍛件的殘余應力分布為外壓內拉,沿長度方向的殘余應力為-418~324 MPa,沿寬度方向的殘余應力為-409~341 MPa;分段冷壓后沿長度方向的殘余應力為-119~120 MPa,沿寬度方向的殘余應力為-129~150 MPa,且搭接區域的殘余應力比非搭接區域的大。

(2) 分段冷壓使7050大型鋁合金鍛件的殘余應力得到大幅度消減,實測得到的消減幅度達到70.3%~97.4%,殘余應力均小于130 MPa;非搭接區域淬火殘余應力的消減效果比搭接區域的好,這與數值模擬結果一致。

[1] 劉兵,彭群超,王日初,等. 大飛機用鋁合金的研究現狀及展望[J].中國有色金屬學報,2010,20(9):1705-1714.

[2] 任建平,宋仁國,陳小明,等. 7XXX系鋁合金熱處理工藝的研究現狀及進展[J].熱加工工藝,2009,38(6):119-124.

[3] MEI Z Y, GAO H, WANG Q Q. Analyzing and controlling distortion of aircraft aluminium alloy structural part in NC machining[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35(2): 146-150.

[4] CERUTTIL X, ARSENE S, MOCELLIN K. Prediction of machining quality due to the initial residual stress redistribution of aerospace structural parts made of low-density aluminum alloy rolled plates[J]. International Journal of Material Forming,2016, 9:677-690.

[5] 楊久強. 高強度變形鋁合金殘余應力的消減[J]. 鍛壓技術,1995(2):22-32.

[6] TANNER D A, ROBINSON J S. Reducing residual stress in 2014 aluminium alloy die forging[J]. Materials and Design, 2009, 29(7): 1489-1496.

[7] ROBINSON J S, HOSSAIN S, TRUMAN C E,etal. Residual stress in 7449 aluminium alloy forgings[J]. Materials Science and Engineering A, 2010, 527(10):2603-2612.

[8] 任武,李益華,吳運新,等. 列車車軸表層和內部淬火殘余應力的有限元模擬[J].機械工程材料,2014,38(10):101-104.

[9] KOC M, CULP J, ALTAN T. Prediction of residual stresses in quenched aluminum blocks and their reduction though cold working processes[J]. Journal of Materials Processing Technology, 2006, 174(1/2/3): 342-354.

[10] 廖凱.鋁合金厚板淬火-預拉伸內應力形成機理及測試方法研究[D].長沙:中南大學,2010.

[11] ROBINSON J S, TANNER D A, TRUMAN C E,etal. The influence of quench sensitivity on residual stresses in the aluminium alloys 7010 and 7075[J]. Materials Characterization, 2012, 65(3): 73-85.