武漢軌道交通七號線出入口頂管掘進施工技術

吳克寶 吳賢國 仲景冰 覃亞偉

(華中科技大學土木工程與力學學院 湖北武漢 430074)

1 工程概況

1.1 工程概述

武漢市軌道交通七號線一期工程第十二標段土建工程包含小東門站、小東門站~武昌火車站區間(以下簡稱小武區間)、武昌火車站,共計2個車站和1個盾構區間3個單位工程。其中Ⅲ號出入口及Ⅳ號出入口采用頂管法施工。3處頂管均采取站內接收的方式,其中頂管始發井結合出入口(風道)設置。

1.2 工程地質

武昌火車站IV號出入口場地地層自上而下主要由7個單元層組成,即①單元層為人工填土層(Qml/);③單元層為全新統長江沖積(Q/4al/)一般黏性土層;⑥單元層為長江沖洪積三級階地低洼、坳溝區內沉積的一般黏性土層(Q/4al/);單元層為上更新統長江沖洪積(Q/3al+pl/)老黏性土層;單元層為中更新統長江沖洪積(Q/2al+pl/)黏質砂土層;單元層為下更新統長江沖洪積(Q/1al+pl/)砂礫卵石層及單元層志留系(S)粉砂質泥巖。

1.3 水文地質

根據場區原始地形條件及地層的水理性質、賦水性能及地下水的埋藏條件等分析判斷,在勘探深度范圍內擬建場地地下水類型主要可分為上層滯水、孔隙承壓水兩種類型。

2 施工重難點

該工程頂管掘進機開挖斷面尺寸為9820mm×5520mm,為大斷面矩形頂管,施工時易產生以下4個問題。

(1)矩形掘進機殼體頂部與土層的接觸面積大,容易出現掘進機機頭背向土層,使得土體松動、流失,甚至會出現地面塌陷、管線斷裂[1-2]。

(2)矩形頂管掘進機正面與土層的接觸面積大,當拼裝管節或加墊塊時,主頂油缸一回縮,在掘進機正面承受的土層軸向推力作用下,掘進機連同管節易發生整體后退[3-4]。

(3)掘進機向前運轉時,受到的扭矩較大,使得掘進機前進方向難于控制。

(4)由于頂管機刀盤切削面積為53.9m2,在運轉過程對周邊土層影響較大,導致塌陷、管線下沉,難于控制運作范圍。

因此,大斷面頂進條件下控制地面及管線沉降,控制頂管機姿態,防止頂管機整體后退是該工程重難點之一。

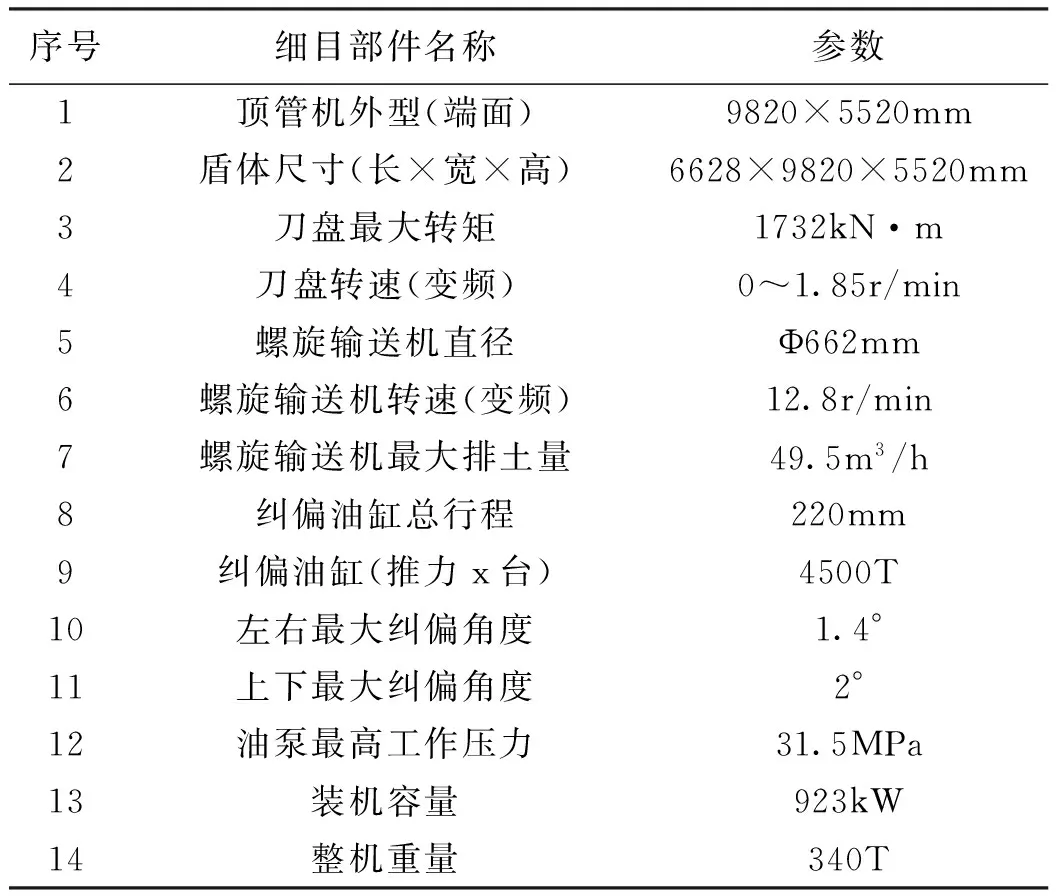

3 頂管機性能參數選擇

根據工程經驗和現場條件,選擇頂管機性能參數如表1所示。

表1 頂管機性能參數表

4 頂管掘進施工

4.1 頂管掘進方案

(1)頂進速度

機器開始運轉時,緩慢啟動加速,盡量控制在10mm/min左右,達到一定的時間后,可以提高到20~30mm/min左右以正常施工,如圖1所示。

圖1 掘進頂推施工

(2)出土量

在開挖不斷產生土的時候,嚴格控制出土量。根據出土量控制開挖過程,避免出現超挖與欠挖。出土量控制在理論出土量的98%~100%。出土采用履帶吊直接吊至地面的集土坑內。

4.2 頂進軸線控制

頂管頂進的過程中,時刻保持頂管軸線與規劃軸線在一條線上。在頂管機前方節、后方節及第一節管四周布置定位貼片,全站儀定時測量頂管機及后方管節姿態。全程動態糾偏,防止土層受到較大的擾動、管線出現偏差角過大,具體的做法是頂管前進0.5m進行一次測量[5-6]。

該案例采用的是矩形頂管,在使用過程中嚴格控制管道的橫向水平,機頭如出現轉角,及時停止,并采用刀盤反轉、反側注泥、加壓鐵等措施應急處理。

頂進軸線偏差控制標準從兩個方面出發,一是高程,二是水平偏差,要求均為±50mm。

4.3 地面沉降控制

在施工過程中,嚴格按照施工計劃進行,以保證施工的連續性,避免出現較長的停置。在機械運轉過程中根據動態施工監測的土壓力數據不斷調整施工參數,使得施工處于安全運轉狀態,并嚴格控制施工出土量,防止超挖、欠挖情況出現。施工過程中嚴格測量監控地面沉降,一旦發生沉降,立即采取補漿、注泥等措施修正,頂進結束后進行二次補泥。

4.4 管節注漿

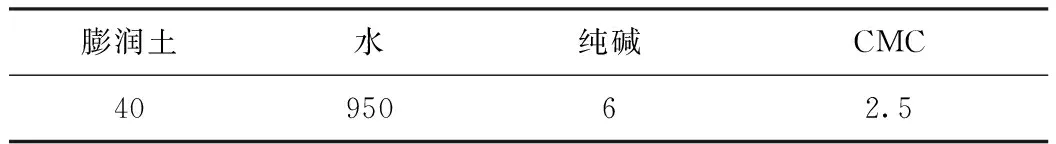

為提高土層與管道之間的潤滑度,采用觸變泥漿灌注在管道外壁,形成泥漿套提高潤滑度。采用的泥漿保持一定的含水率、不分層,以達到減小總頂力的效果[7]。

(1)泥漿配比(表2)

表2 泥漿配比(每立方) kg

(2)壓漿系統分為2個獨立的子系統

其中一個子系統是對機器內部的土體注漿,目的是改良土體的流塑性;另一個系統通過對管節外注漿,目的是形成減摩泥漿套。

(3)壓漿設備及壓漿工藝

壓漿泵動力方式采用液壓注漿泵,在使用前將其固定在始發井口,出料泥漿先注入儲漿桶,并在儲漿桶拌制后放置一段時間再輸運到井下。該工程覆土較淺,注漿壓力宜控制在0.05MPa左右。

(4)壓漿施工要點

①壓漿專人負責,保證觸變泥漿的穩定,在施工期間不失水,不固結,不沉淀。

②嚴格按壓漿操作規范施工,在頂進作業及時灌注觸變泥漿,填補施工產生的空隙,在管節周圍制造泥漿套,減少頂進阻力和地表沉降。

③壓漿遵循“先壓后頂、隨頂隨壓、及時補漿”原則,嚴格按照施工要求進行。

④壓漿順序

地面拌漿→啟動壓漿泵→總管閥門打開→管節閥門打開→送漿(頂進開始)→管節閥門關閉(頂進停止)→總管閥門關閉→井內快速接頭拆開→下管節→接6.67cm總管→循環復始。

(5)減阻壓漿量的計算(每節管節)

為使減阻注漿在運用時達到最佳效果,根據經驗總結其總注漿量取理論值的3~5倍(擴散系數為3~5倍)。

理論間隙每環:(9.82+5.52)×2×0.02×3×1.2=2.21m3/m。經計算,該工程減摩注漿泥漿理論方量為2.21×37=81.7m3。

4.5 渣土改良的方法與添加劑

渣土改良是專用裝置向刀盤面、土倉或螺旋輸送機內注入添加劑,通過這些設備的攪拌使添加劑與土渣混合,其目的是使渣土流塑性好、稠度適宜、透水性和摩阻力小,以滿足在各種復雜地質條件下相應的掘進方式。添加劑主要有聚丙烯酰胺和膨潤土。

由于聚丙烯酰胺具有中和陰陽離子的功能,達到降低粘土的吸附性,從而進一步提高渣土的流動性與潤滑效果,根據實驗確定選用1‰陰離子聚丙烯酰胺溶液按土體比重5%添加,達到的做泥效果最佳。

4.6 管節防水

管節中重要的一個工作是接口的拼接,接口拼接密實性一定程度上保證了頂管工作順利進行,因此在施工時著重考慮接口的制作過程。

對于混凝土管節,管節接頭采用“F”型承插式接頭。拼裝時,接口上均勻涂刷一層硅油,接口插入后,將探棒插入鋼套環空隙中,并四周校對止水圈位置,如有偏移等情況,即拔出重新粘接和插入。施工時如若發現止水條質量不合格,立即上報技術部門,調整后再使用。

相鄰管節之間為了緩沖混凝土應力,采用中等硬度的木制材料作為襯墊,板接口接口方式為企口方式,采用的板厚為20mm。粘貼前進行基面清理,拼裝有脫落的立即進行返工,確保整個環面襯墊的平整性、密閉性,如圖2所示。

頂管拼接工作施工結束,管節間的縫隙采用單組分聚硫密封膏填充。嵌縫前清理雜質、污垢,保持表面平整、干凈、干燥。將配置好的聚硫膏先在管節接口兩側涂一遍,然后勾縫到所需高度。整個施工要求壓緊刮平,防止填充中出現氣泡而影響接縫強度和水密性。密封膏表干時間為24h,7d后達到80%強度,在密封膏未充分固化前要注意防水措施,保持周圍環境適宜。

圖2 管節鋼套環及襯墊

5 結語

武漢市軌道交通七號線Ⅲ號出入口及Ⅳ號出入口采用頂管法施工,頂管掘進機開挖斷面尺寸為9820mm×5520mm,為大斷面矩形頂管,根據工程經驗和現場條件,選擇合適頂管機性能參數。確定頂管掘進方案,控制頂進速度,嚴格控制出土量,防止超挖或欠挖,控制頂進軸線、地面沉降、管節注漿、渣土改良等環節,工程順利實施,取得良好效果。規范操作程序,指導現場施工,確保頂管掘進過程安全順利,為頂管施工提供可行性施工經驗,確保頂管施工工期的節點目標。

[1] 徐前衛,尤春安,李大勇.盾構近距離穿越已建隧道的施工影響分析[J].巖土力學,2004,25(S1):95-98.

[2] 賈連輝.超大斷面矩形盾構頂管設計關鍵技術[J].隧道建設,2014,34(11):1098-1106.

[3] 彭立敏,王哲,葉藝超,等.矩形頂管技術發展與研究現狀[J].隧道建設,2015,35(1):1098-1106.

[4] 王劍,鄧宗偉.某超大直徑斷面頂管施工引起的地層位移分析[J].鐵道科學與工程學報,2014,11(2):95-100.

[5] 郭延華,吳龍海.南京地層地鐵隧道施工的 Peck 公式修正[J].河北工程大學學報(自然科學版),2013,30(1):41-44.

[6] 盧海林,趙志民,方芃,等.盾構法隧道施工引起土體位移與應力的鏡像分析方法[J].巖土力學,2007,28(1):45-50.

[7] 張海波,殷宗澤,朱俊高.地鐵隧道盾構法施工過程中地層變位的三維有限元模擬[J].巖石力學與工程學報,2005,24(5):755-760.