超高壓卸壓閥的卸壓特性分析

劉創勛,張建華,孫曉盼,毛海濤,姜 豪,李 盟

(鄭州華晶金剛石股份有限公司,鄭州 450001)

1 前言

液壓傳動具有平穩、靈活、反應迅速等優點,其應用范圍很廣,其中超高壓是其重要的應用領域之一。超高壓技術在航天航空復合材料、陶瓷、軍工特種材料、人造金剛石合成等領域被廣泛應用,這些應用領域要求壓力容器內的壓力按工藝要求實現以平滑曲線的方式緩慢卸壓,卸壓過快很容易引起安全生產問題,增加生產成本,因此如何嚴格控制卸壓速度就成了高壓領域亟待解決的技術難點。在超高壓系統卸壓速度控制中,卸壓閥在整個卸壓系統中起著至關重要的作用,微小的流量變化或不同的閥芯結構都會對卸壓系統產生明顯影響,所以在實際生產應用中,對于超高壓卸壓閥的性能有著嚴格的要求。對于超高壓系統的卸壓,壓力變化范圍很大,變化幅度達到百兆帕,所以卸壓速度會難以保持平穩,會造成液壓系統產生沖擊振動,不但降低液壓系統的使用壽命,而且還會帶來安全隱患,所以在實際生產中,必須對卸壓速度進行切實有效的控制[1]。

目前國內外超高壓卸壓閥一般采用節流的方式來實現超高壓容器內的壓力釋放,通過閥門結構的節流效應,使得超高壓容器內的液壓油經閥門卸流,從而降低容器內的油壓力。在超高壓系統中,影響卸壓速率的因素主要有以下三個:(1)超高壓容器體積。超高壓容器的體積越大,內部被壓縮的液體量就越大,需要通過超高壓卸壓閥排出的油體就越多;(2)超高壓卸壓閥的節流口。卸壓閥的節流口直接關系著卸壓速度的大小;(3)超高壓容器內的壓力。在低壓系統中,卸壓閥前后的壓力差直接決定了卸壓閥的流通能力,壓力差越大,流體能力越大,反之越小。但在超高壓系統中,由于液壓油的動力黏度隨壓力的增大而有指數增大的變化,因此在超高壓系統中卸壓速度與低壓系統不同,特別是對于高壓快速運動的設備,更應合理選擇卸壓過程,使其達到最佳卸壓過程,以保持設備完好,提高設備運轉周期。

2 超高壓卸壓閥的卸壓原理

在高壓環境下進行卸壓,平穩、安全是必須的條件,液壓系統內的高壓油液經卸壓閥卸流,從而降低液壓系統內部的壓力,但是在超高壓環境下卸壓,高壓油液卸流速度極快,卸壓速度和卸壓精度不易控制,閥芯極易被破壞,從而影響使用,所以對超高壓卸壓閥的閥體結構設計和閥芯材料的選擇有很高的要求[2]。

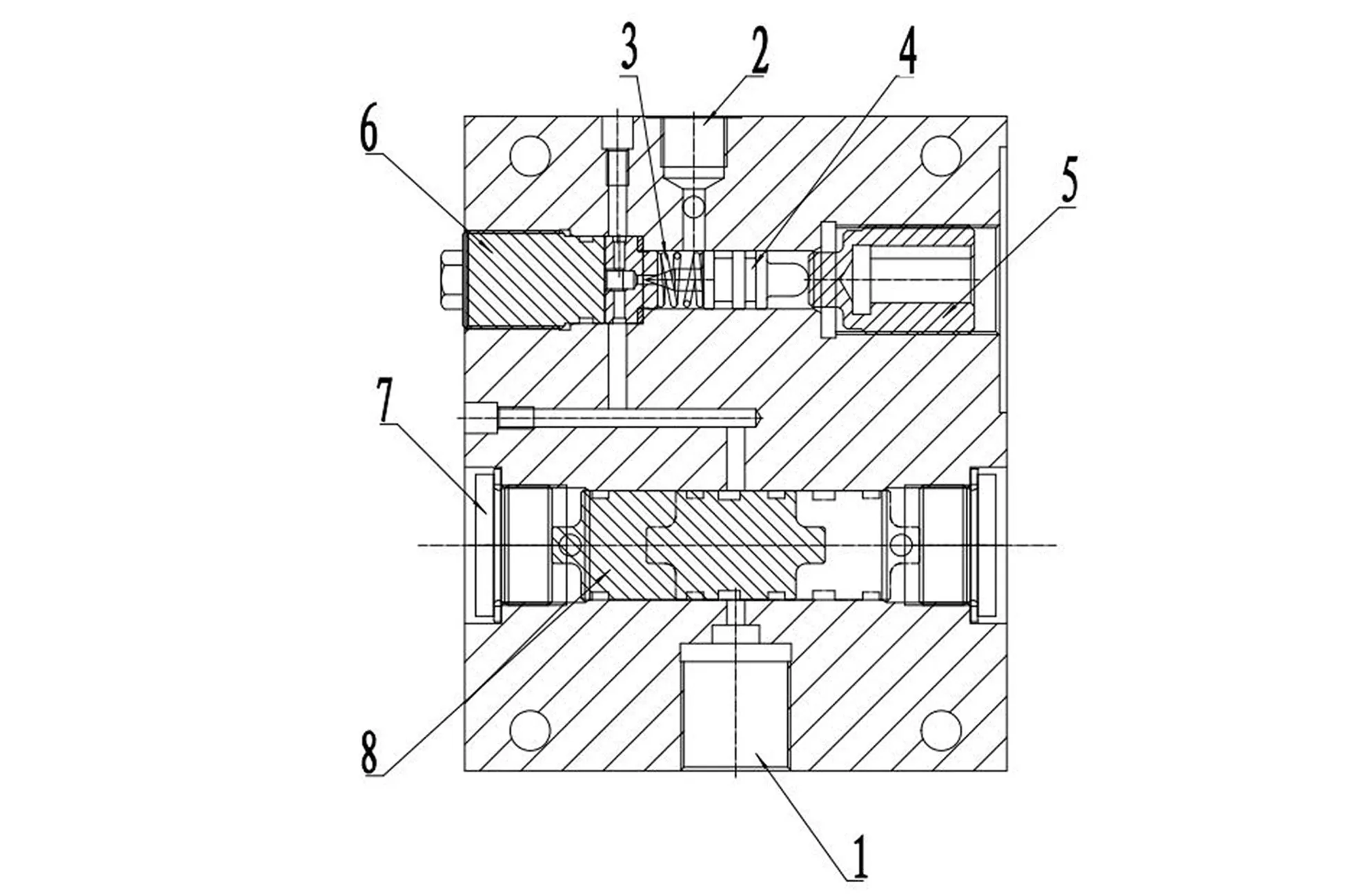

目前國內外常用的超高壓卸壓閥都屬于二位二通液壓控閥件,通過固定的節流孔調節卸壓速度,但不能實現對卸壓速度的連續可調和對卸壓速度的精確可控。為此設計了一種卸壓功能與保壓功能結構分離的超高壓卸壓閥,此種超高壓卸壓閥能夠在很大程度上解決上述問題,如圖1所示,當柱形閥芯關閉進油口時,閥體可以起安全穩定的保壓功能;高壓油液進入閥體后,首先經過柱形閥芯,使高壓油液產生一次節流,然后閥體內部Z型輸油管道可對高壓油液再次進行節流,進入到針形閥芯前端,通過過油孔進行卸壓,從而實現分級卸壓,分級卸壓可減小每級卸壓的壓差,從而實現平穩卸壓;柱形閥芯使用安全可靠,保壓階段可保護針形閥針不受壓,且當針形閥芯產生損壞時,閥體的保壓作用不會喪失,還可以進行持續有效的保壓,并能繼續進行柔性卸壓[3]。閥芯在超高壓差下運行時容易損壞,一方面是由于油液黏性摩擦引起燒蝕破壞,另一方面還由于油液的高速流動產生高速沖擊破壞[4],為提高卸壓閥的使用壽命,針形閥芯材料可選擇具有良好的耐磨性與接觸疲勞性能的GCr15。

圖1 卸壓閥體結構1.進油口 2.出油口 3.彈簧 4.針形閥芯 5.螺桿6.螺堵 7.堵頭 8.柱形閥芯Fig.1 Structure of the pressure relief valve

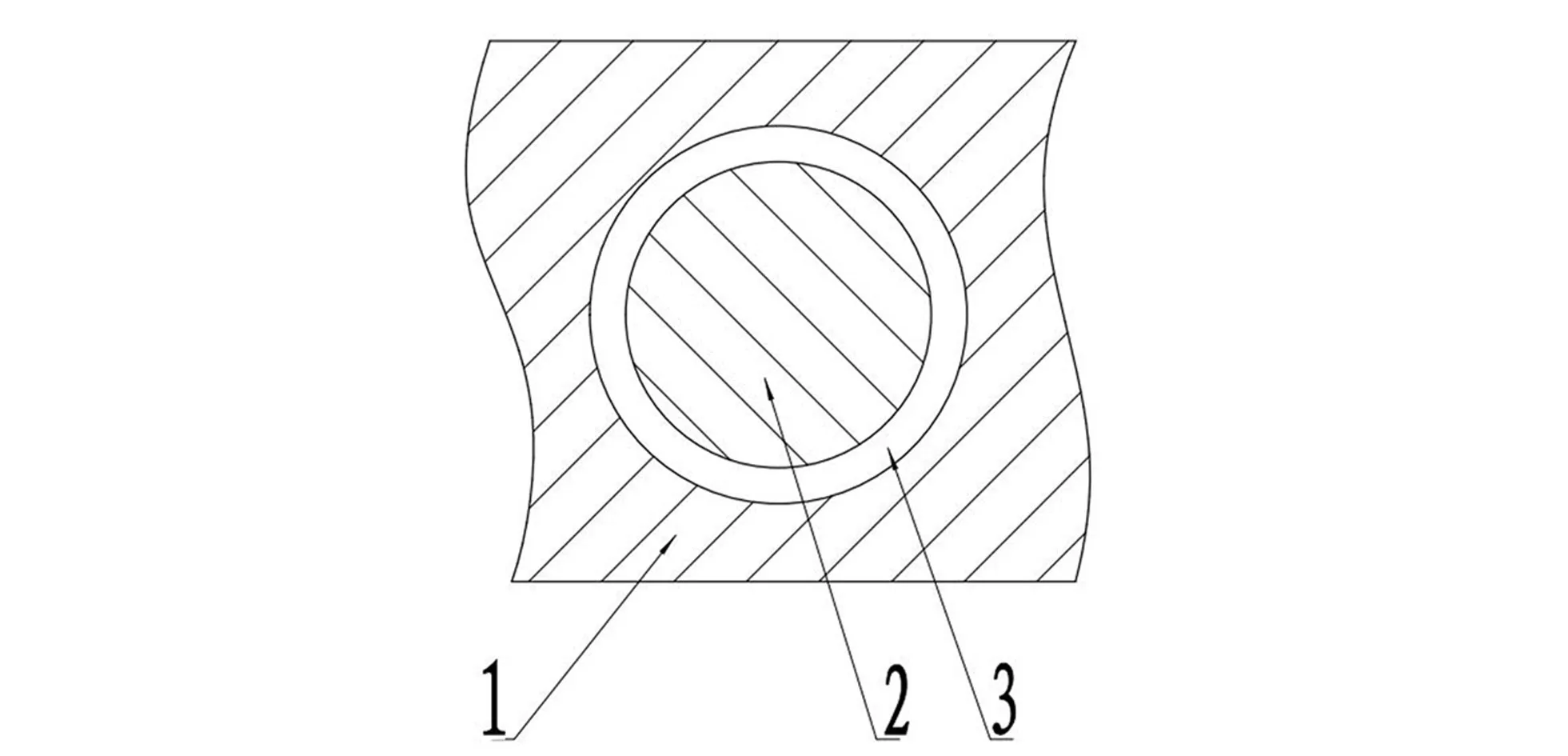

在保壓階段,柱形閥芯處于封堵進油口的位置,使液壓系統能夠實現持續有效的保壓功能;在卸壓階段,電磁閥控制柱形閥芯使柱形閥芯移動,進油口打開,高壓油液能夠從進油口進入高壓卸壓閥內部,通過閥體內部通道進入到針形閥針前端的過油孔中,與此同時,控制器控制步進電機轉動,步進電機輸出端與螺桿相連,通過旋轉使螺桿產生前進或后退的軸向位移;針形閥芯依靠自身與螺堵之間被壓縮的彈簧的張力,隨著螺桿的軸向移動而移動,使針形閥芯的針形端被封堵、打開過油孔,從而使高壓油液從針型端與過油孔間的環形間隙流出,環形間隙如圖2所示;最后高壓油液從出油口流出閥體,完成卸壓過程。

圖2 環形間隙圖1.閥座 2.針形閥芯針形端 3.環形間隙Fig.2 Annular gap

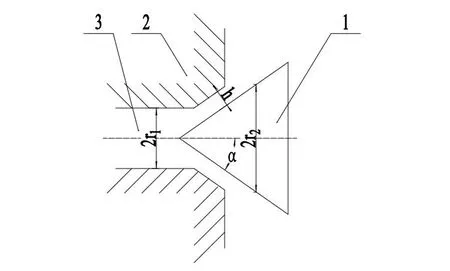

如圖3所示,超高壓卸壓閥的過油孔孔口處設有倒角,閥針針形端的錐面與該倒角斜面為面接觸,根據檢測液壓系統高壓油液實時壓力與預設值之間的差值,控制器實時對電機的轉速和轉向進行調節,進而控制閥針在閥芯腔中的軸向位置,即隨時調節針型端與過油口之間形成的環形空隙的面積,此環形空隙就是高壓油的卸壓通道,通過調節此通道截面面積就可以實現系統卸壓速度的實時調節,滿足不同液壓系統所需要的卸壓功能。

圖3 圓錐環狀環形間隙示意圖1.閥針針形端 2.閥座 3.過油孔Fig.3 Sketch of conical annular ring gap

3 卸壓理論分析

液壓系統控制的超高壓容器在進行壓力加工時,工作缸和部分液壓系統保持著很高的壓力,由工作缸和部分承受高壓的液壓管路組成的高壓容腔由于油液的壓縮及管路的彈性變形,貯存了相當一部分能量,處于高能狀態,工作壓力越高,高壓容腔越大,貯存的能量就越多。通過對液壓機工作時所貯存的彈性能分析可知,液壓油壓壓縮所貯存能量高達全部彈性能的95%左右[5-6],完成加工工序后進入回程階段時,都要先釋放掉保持在高壓腔的液壓能,該釋放過程即為卸壓過程,卸壓時高壓油液經由環形間隙流出,通過改變高壓油液的卸流截面進而調節卸壓速度。

在理論分析前,本文做出以下假設:

a.流體在超高壓下,其分子結構不發生變化,即流體仍保持原化學、物理特性;

b.流體的體積彈性系數不隨壓力、溫度變化,即在卸壓過程中體積彈性系數E為常數;

c.卸壓閥上游段直至容器內的液體溫度,在卸壓過程中無顯著變化。

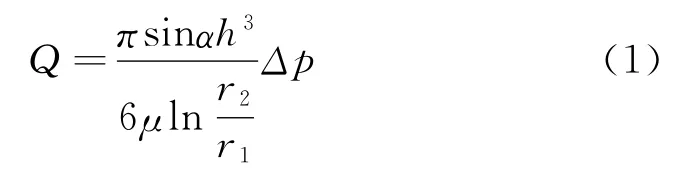

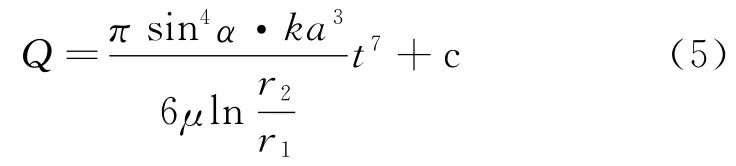

某一時刻閥針針形端與過油孔間的關系如圖3所示,兩者之間形成圓錐狀環形間隙,則其流量公式[5]為:

式中:Q為一定時間內通過圓錐狀環形間隙的流量;h為間隙寬度;μ為油液黏度;r1為過油孔直徑;r2為倒角外圈直徑;Δp為一定時間內的系統壓降。

間隙寬度h與針形閥針的軸向位移l有關,針形閥針產生前進或后退的軸向位移,那么間隙寬度h就會隨之減小或變大,間隙寬度h與閥針軸向位移l的關系為:

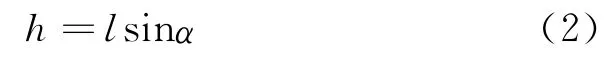

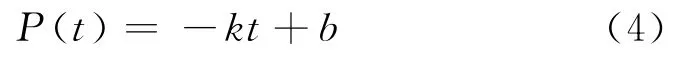

在超高壓環境下,油液被極大程度地壓縮,根據公式:

式中:E為高壓油液的彈性模量;

Q1-Q2為一定時間內通過某一截面的流量;

V為腔室體積;

Δp/Δt為卸流精度。

在超高壓狀態下,液體的彈性模量基本不發生變化,即在本文中E取恒定值,V為液壓系統中壓縮油液所占的腔室體積,具體包括液壓缸后腔與管道腔的體積。

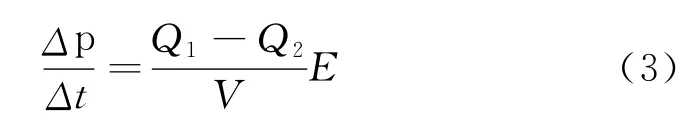

該超高壓卸壓閥的卸壓過程要求平穩,具有無級線性變速的特點,即:

經理論分析,聯立公式(1)、(2)、(4)可得到流量隨時間的變化規律:

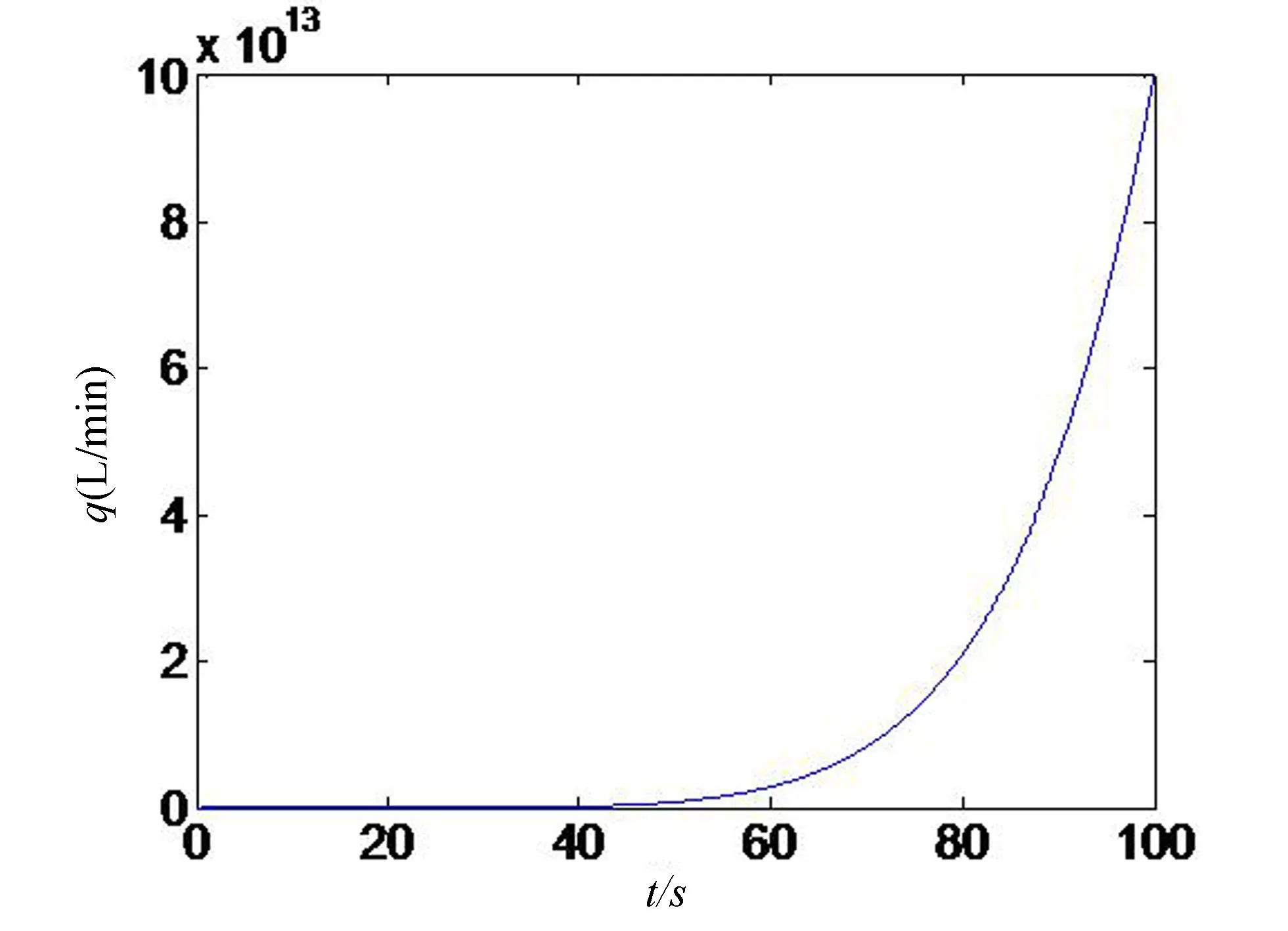

將流量隨時間的變化規律在Matlab上編程得出兩者變化關系曲線,如圖4所示:

圖4 流量-時間曲線Fig.4 Curve of flow-time

由圖4可知,在卸壓初始階段,油液壓力極高,在極高的壓力下,高壓油液的黏度很大,是正常壓力下油液黏度的百倍以上,高黏度大大降低了卸壓速度,使得卸壓流量較小,隨著卸壓的進行,油液壓力降低,油液的黏度快速減小,卸壓流量快速升高。

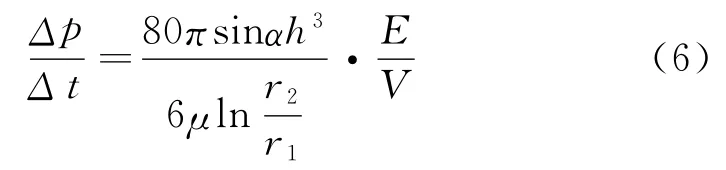

在實際生產過程中,剛開始卸壓的瞬間,由于油液壓力極大,流速極高,高壓慢卸極難控制,若此刻的卸壓精度能夠得到較好的控制,則整個卸壓過程就能很容易地得到精確控制,聯立公式(3)、(5),得到:

該超高壓卸壓閥已經在我公司六面頂壓機上應用,并且得到驗證,可以達到較好的控制精度。液壓系統壓力變化范圍為0~80MPa,液壓系統使用68#抗磨液壓油,彈性模量為1200~1400MPa,在卸壓初始階段,油腔壓強為80MPa,將閥體的結構參數等帶入公式(6),得出控制精度為該精度能夠滿足液壓系統卸壓的使用需求。

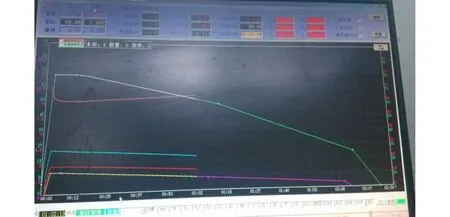

實際生產中,通過設定卸壓工藝曲線,控制器傳遞給步進電機信號,步進電機打開卸壓閥,系統開始卸壓,壓力傳感器通過檢測系統的實際壓力,計算機將實際壓力和工藝設定的壓力做比較,自動控制系統通過調節步進電機來進行相應地打開卸壓閥或關閉卸壓閥的動作,從而使實際卸壓速度無限地與設定速度同步(由于信號采集傳輸到電機執行會有一定的時間差,所以不會和設定速度完全一樣),最高的精度能達到與設定壓力誤差在±0.02MPa/s之內,實際卸壓曲線(白色)與設計卸壓曲線(綠色)基本重合,能夠達到理想效果,完全符合實際使用要求,實際使用效果如圖5所示:

該卸壓閥采用獨特的卸壓結構,使卸壓更加平穩,卸壓過程中可根據工藝需求隨時實現保壓、卸壓,徹底改變了以往的階梯式卸壓和分級卸壓的模式,實現了真正意義上的柔性線性卸壓,提高了生產安全性。

圖5 生產卸壓曲線Fig.5 Curve of pressure relief on production

3 結論

(1)該超高壓卸壓閥體結構設計較為合理,在實際生產中能夠改善油液的流動狀況,降低閥門受沖擊磨損的程度,且能夠實現保壓卸壓功能的分離,實現實時卸壓調節。

(2)該超高壓卸壓閥卸壓精度高,在高壓慢卸階段能夠達到0.02MPa/s,并且整個液壓系統的卸壓易于控制,能夠實現良好的卸壓功能。

[1] 潘晨.高壓容腔卸壓過程分析與新型卸壓閥的設計[D].太原理工大學,2012.4.

[2] 王孝琪,薛蛟生.一種超高壓伺服卸壓閥[P].鄭州磨料模具磨削研究所,2016.8.

[3] 張建明,朱哲新,等.高精度超高壓卸壓閥流體力學分析[J].液壓與氣動,2012(11).

[4] 應啟戛,沈昱明.超高壓卸壓閥卸壓特性研究[J].上海機械學院學報,1990,12(1).

[5] 姚平喜.液壓機油壓與節能的關系[J].鍛壓機械,1991(3).

[6] 劉新,姚平喜.高壓容腔的卸壓過程分析[J].液壓氣動與密封,2011(5).

[7] 左建民.液壓與氣壓傳動[M].北京:機械工業出版社,2013.5.