合成工藝中各階段時間對人造金剛石合成的影響

尹維召,邵靜茹,姜 豪,毛海濤,楊晉中,張亞云,姚 昱

(鄭州華晶金剛石股份有限公司,河南 鄭州 450001)

1 前言

金剛石作為一種極限功能材料,由于具有硬度高、導熱率高、傳聲速度快、透光波段寬、耐酸堿、介電常數小、抗輻射等一系列優點,不但在機械、地質、冶金、石油、建材、化工等傳統行業早已得到廣泛應用,而且在航空航天、電子芯片、生物醫藥等尖端領域的研究應用也越來越多[1]。天然金剛石的產量早已不能滿足人類的需求,因此人造金剛石在上世紀50年代應運而生。我國于1963年成功地合成出了第一顆人造金剛石,經過半個多世紀的發展,現已成為世界第一人造金剛石生產大國,在產量和質量上都取得了長足進步[2]。

人造金剛石的合成是一個極其復雜的過程,影響合成效果的因素有很多,總結起來主要有:原輔材料、合成工藝、合成設備及員工水平等,其中合成工藝是極其重要的一環[3]。人造金剛石合成工藝主要由壓力、溫度和時間這3個要素決定,其中溫度和壓力的相互匹配是最為重要的,關于這兩個影響要素的研究已經較多,而關于合成工藝中各階段時間長短對金剛石合成影響的研究卻較少,通過研究合成工藝中各階段時間長短對人造金剛石合成結果的影響,優化其合成工藝,可有效降低人造金剛石合成成本,提高人造金剛石品級,從而增加人造金剛石合成企業的經濟效益。

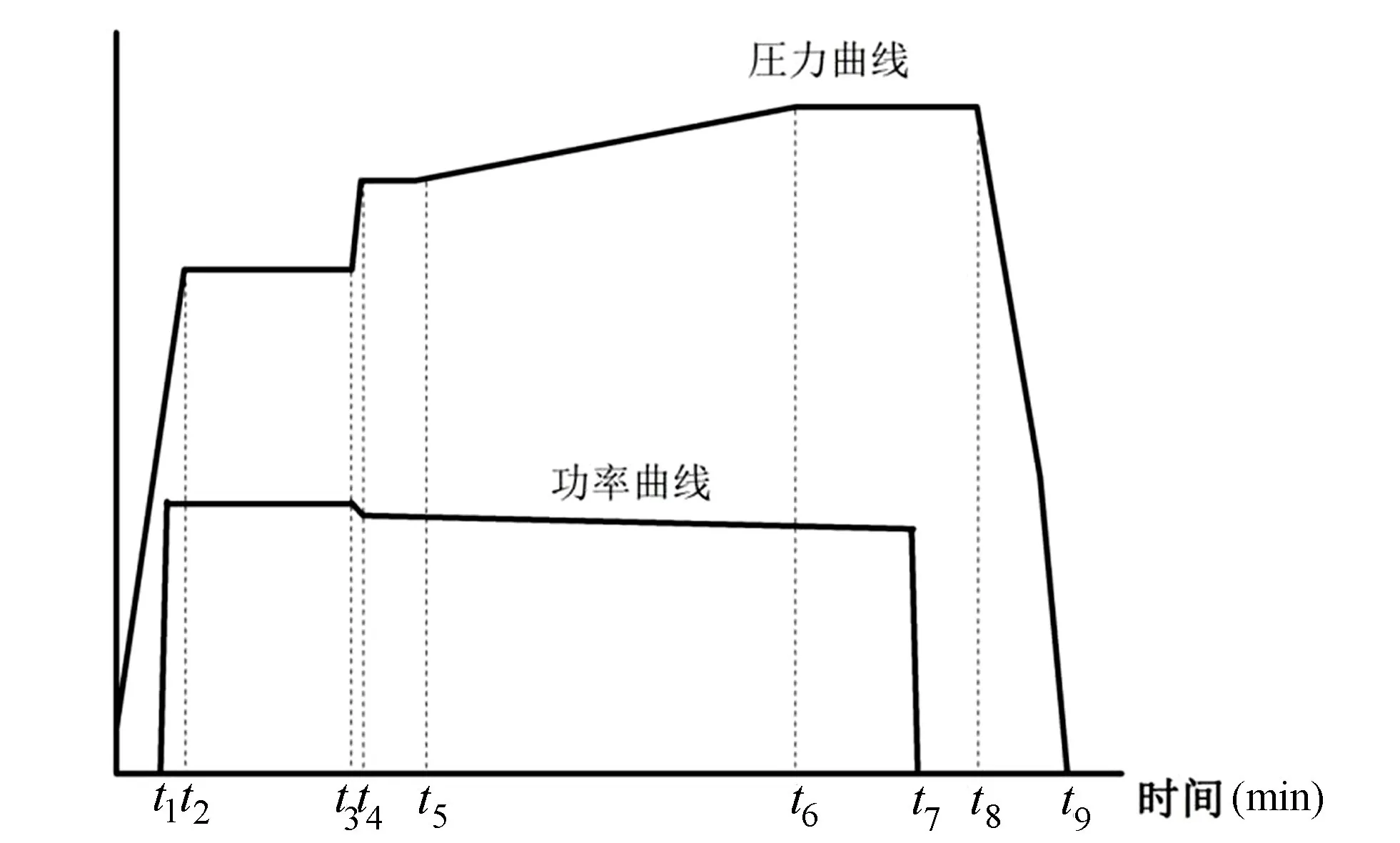

現階段金剛石單晶合成主要采用二次暫壓分段加壓的方式進行[4],工藝如圖1所示,其中幾個關鍵時間點分別代表如下含義:t1表示加熱開始時間;t2表示一次暫壓開始時間,t3表示一次暫壓結束時間,t4表示二次暫壓開始時間,t5表示二次暫壓結束時間,t6表示后增壓結束時間,t7表示加熱停止時間,t8表示卸壓開始時間,t9表示卸壓完畢、合成結束時間。

圖1 金剛石單晶合成工藝Fig.1 Diamond single crystal synthesis technology

2 實驗

本實驗所用合成塊是采用同一配方,同一批次的原輔材料及同一方式組裝而成的Φ55腔體合成塊,合成塊中石墨柱的尺寸為53.9×42.3mm,重量為288±1g。合成工藝參數為一次暫壓68MPa,二次暫壓80MPa,終壓90MPa,一次暫壓功率6.2kW,二次暫壓功率6.0kW,最終功率5.8kW。合成壓機采用華晶公司自行研制的梁缸一體化單壓源鉸鏈式六面頂壓機,型號為 HJ-700,壓力控制精確度為0.1MPa,加熱功率控制精確度為0.01kW。每項試驗的每道工藝合成15塊,從中隨機抽取5塊,合成結束后進行提純、烘干、稱重,求單產平均值,接著由5名工藝人員在顯微鏡下觀察金剛石的顏色、晶型、透度、純凈度、粒度集中度等5個指標,并對合成結果進行評判打分(每個指標1分,總分為5分),對5人的結果去掉最高和最低分求平均值,得到一個評判合成結果的分值,最后對實驗數據進行理論分析,從而得出合成工藝中各階段時間對金剛石合成結果影響的一般性規律。

本實驗在保持圖1合成工藝中壓力和功率(溫度)不變的前提下,每次只對合成工藝中的某個時間點或時間段進行調整,其它時間點和時間段不變,以研究該時間點或時間段對金剛石合成的影響。具體實驗內容如下:a):加熱開始時間(t1);b):一次暫壓時間(t3-t2);c):二次暫壓時間(t5-t4);d):后增壓時間(t6-t5);e):終壓保溫時間(t7-t6);f):降溫保壓時間(t8-t7);g):卸壓時間(t9-t8)。

3 結果與討論

3.1 加熱開始時間(t1)

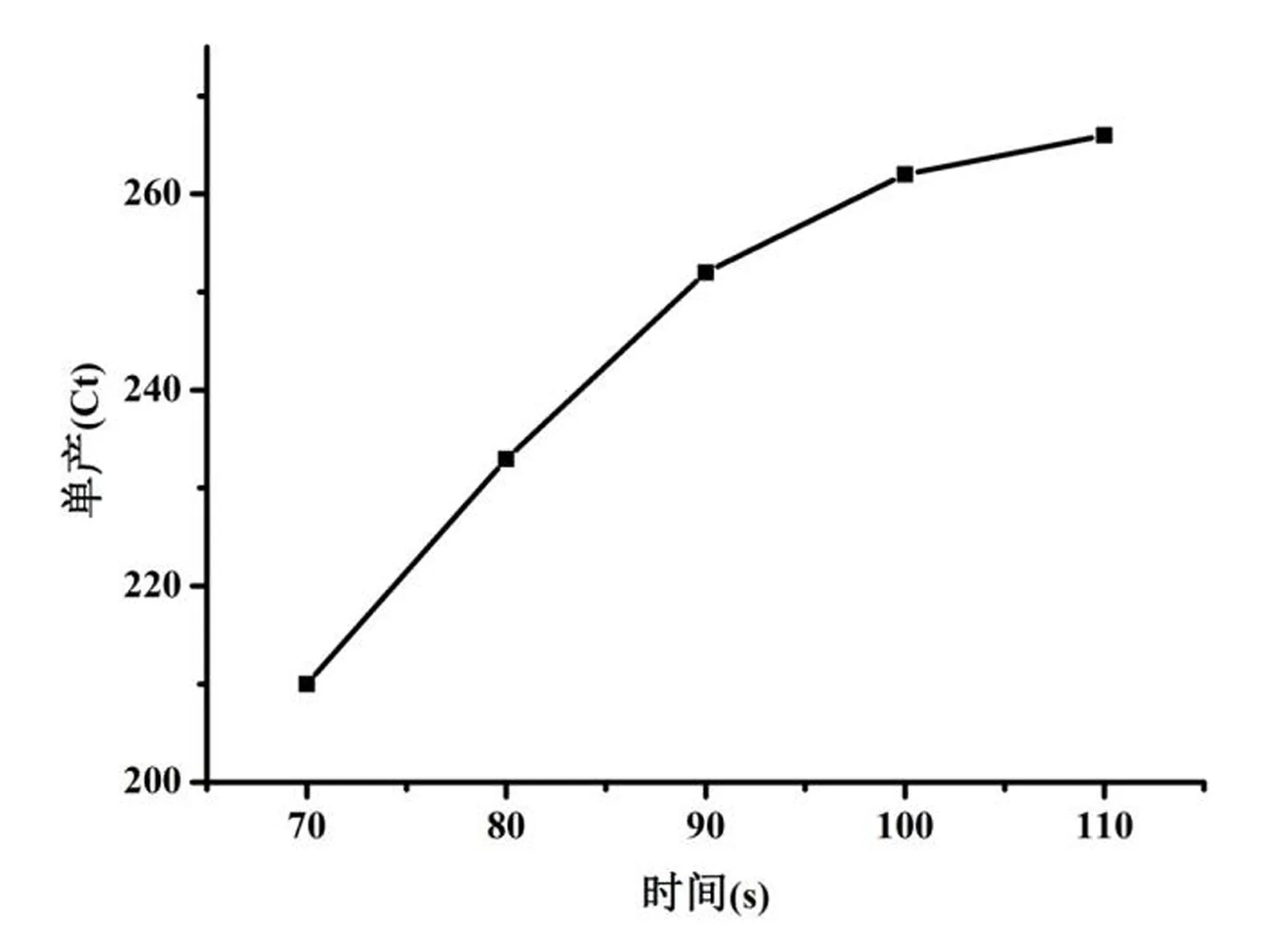

圖2 加熱開始時間與金剛石產量的關系Fig.2 The relationship between the start heating time and the diamond yield

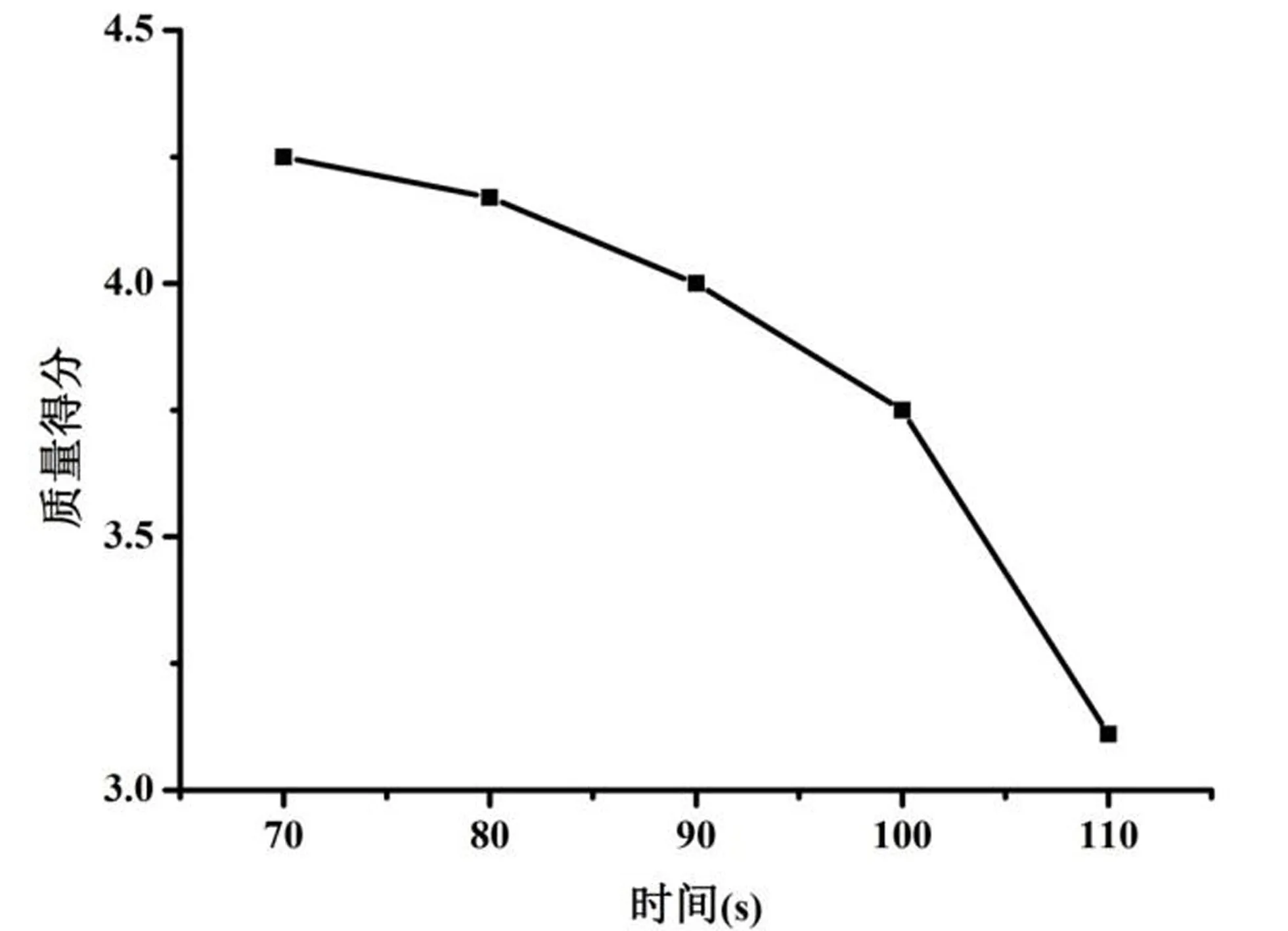

將加熱開始時間分別設置在70、80、90、100、110s這5個時間點,提純后計算出平均單產,然后對合成結果進行評分,結果分別如圖2、圖3所示:從圖中可以看出:隨著加熱開始時間的后推,金剛石的平均單產呈增長趨勢,但金剛石品級卻呈下降趨勢,在加熱開始時間少于90s時,產量嚴重過低;加熱開始時間多于90s時產量雖高,但質量又嚴重偏低,加熱開始時間處在90s左右時,金剛石的產量和質量都處于相對較高的水平,整體合成效果最好。經分析,之所以出現這樣的情況因為是:在其它時間不變的情況下,加熱開始時間(t1)影響金屬觸媒與石墨熔聚的總時間,即預熱時間(t3-t1),隨著預熱時間的縮短,金屬觸媒中的再結晶石墨含量降低,會使得金剛石成核的碳源增加,故金剛石成核率提高,平均單產提高,但是預熱時間的縮短不利于金屬觸媒與石墨的充分熔解擴散滲透,使得金剛石晶型完整率降低,金剛石品級降低,這種現象與熔劑理論是相吻合的[5-6]。

圖3 加熱開始時間與金剛石質量的關系Fig.3 The relationship between the start heating time and the diamond quality

圖4 一次暫壓時間與金剛石產量的關系Fig.4 The relationship between the first pause time and the diamond yield

圖5 一次暫壓時間與金剛石質量的關系Fig.5 The relationship between the first pause time and the diamond quality

3.2 一次暫壓時間(t3-t2)

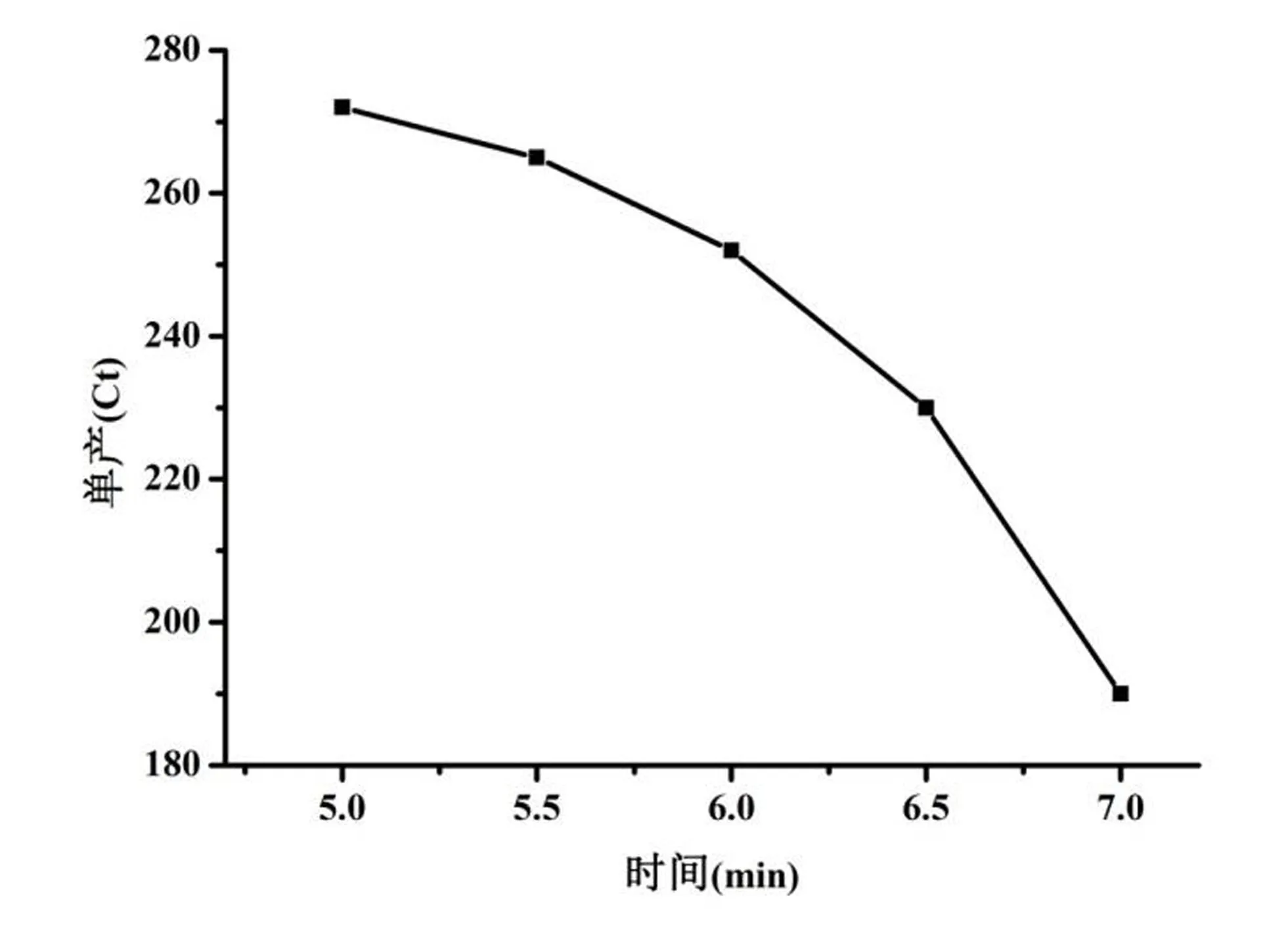

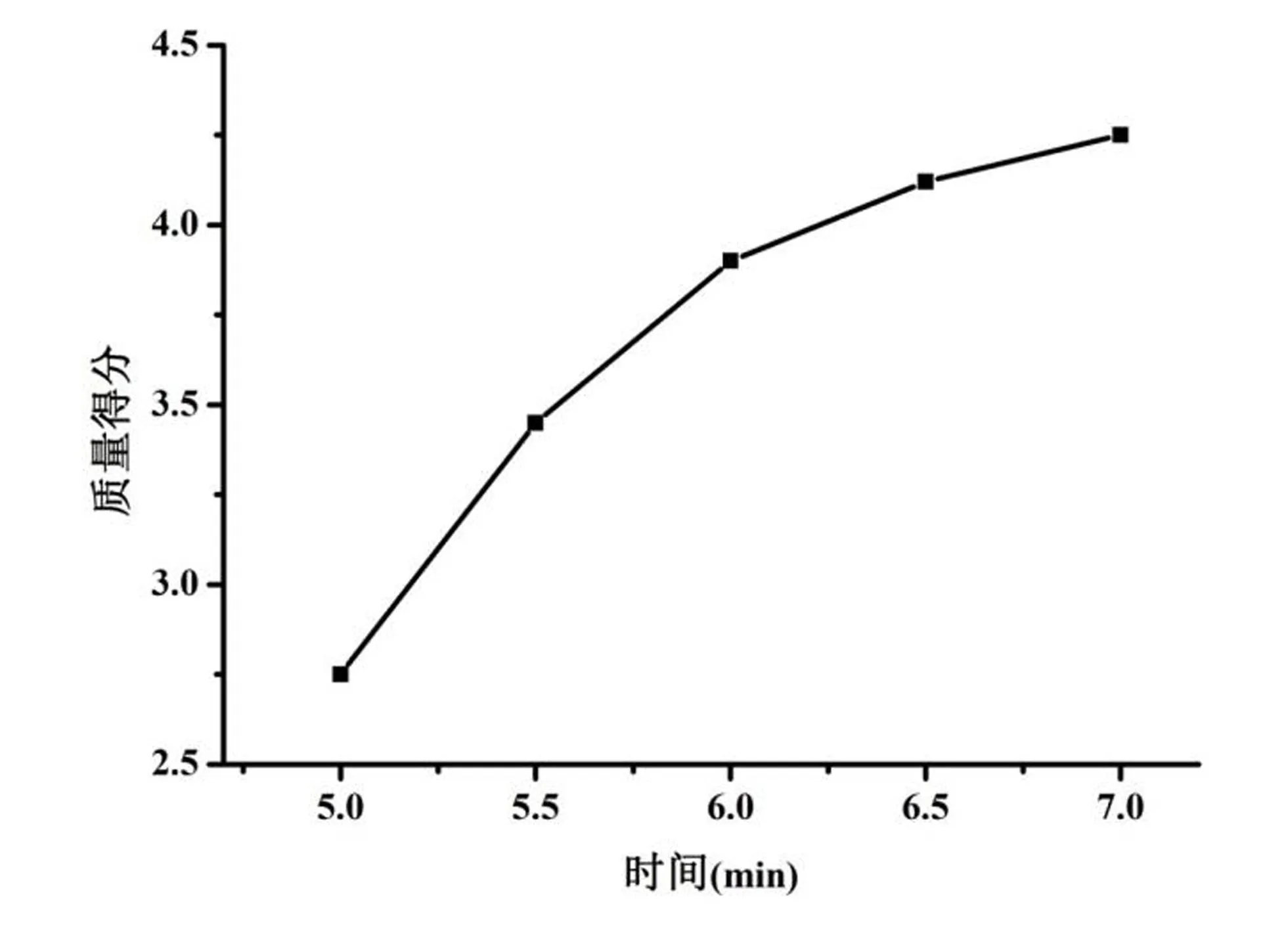

t2時間點設定在2.5min,將t3分別設定在7.5、8、8.5、9、9.5min,即t3-t2分 別 為 5、5.5、6、6.5、7min,一次暫壓時間對金剛石產量及質量的影響如圖4、圖5所示:

從圖中可以看出,隨著一次暫壓時間的延長,金剛石的平均單產呈降低趨勢,且這種趨勢越來越明顯,但金剛石品級卻呈增加趨勢,且這種趨勢在前期比較明顯。這樣的結果與加熱開始時間t1調整的效果是相同的,因為二者共同決定著合成柱總熔聚時間(t3-t1)的長短,從而影響金剛石成核的數量,并對后期金剛石的生長也產生影響,與此同時,加熱開始時間過早還會增加“溢流放炮”的風險,不利于安全生產,而在總熔聚時間及之后的合成時間不變的情況下,推遲加熱時間會使總工藝時間延長,這對金剛石的合成毫無益處,反而會降低生產效率,提高生產成本,雖然t1、t3的調整都能改變總熔聚時間,從而影響金剛石成核及生長,但調整t3的效果強于調整t1,所以在制定合成工藝時,t1應處在安全點以上稍高位置,以保證生產的安全,通過調整t3來控制總熔聚時間,從而使合成出的金剛石平均單產及品質都處在較高水平。

3.3 二次暫壓時間(t5-t4)

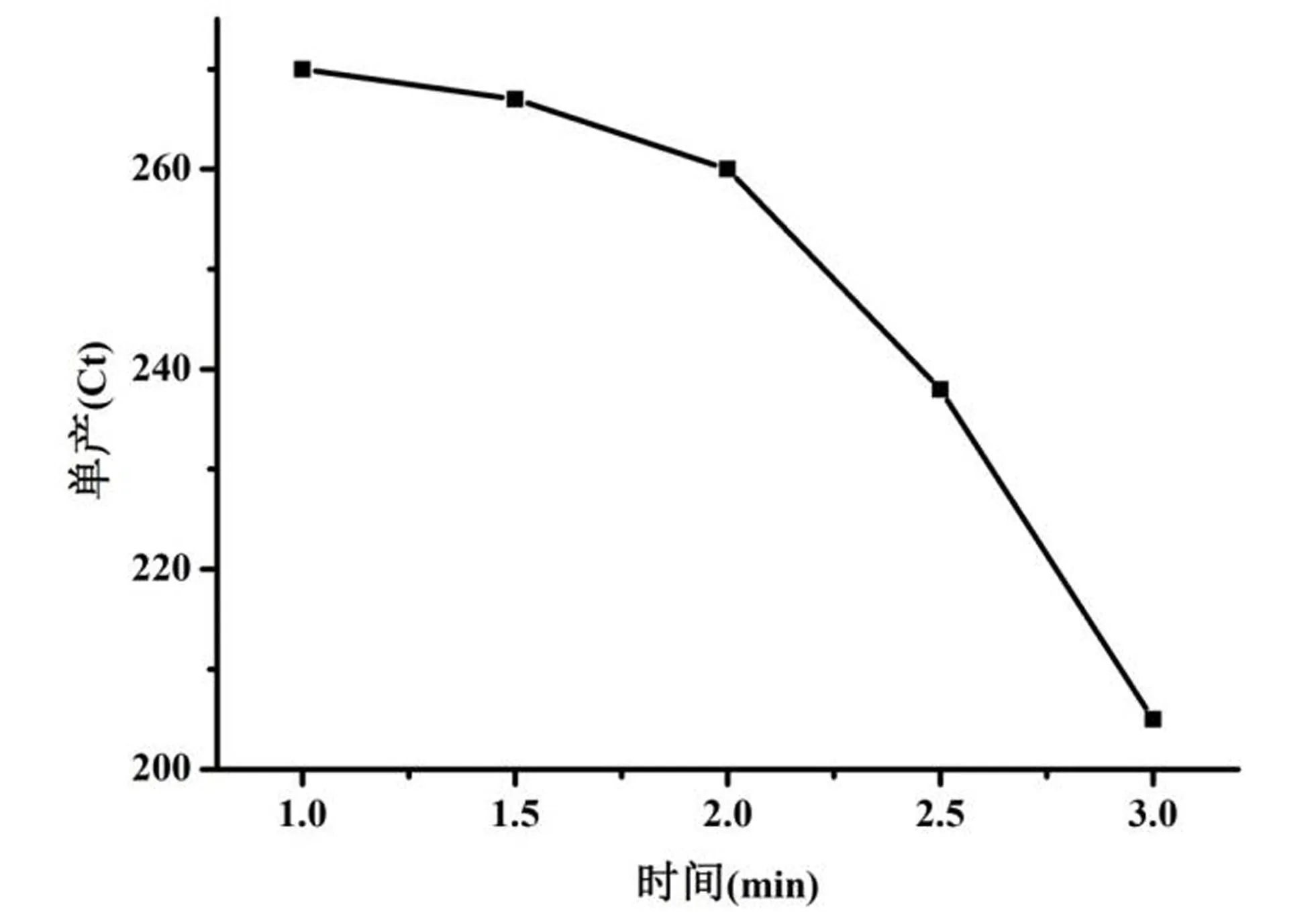

將二次暫壓時間(t5-t4)分別設為1、1.5、2、2.5、3min,二次暫壓時間對金剛石產量及質量的影響如圖6、圖7所示:

圖6 二次暫壓時間與金剛石產量的關系Fig.6 The relationship between the second pause time and the diamond yield

圖7 二次暫壓時間與金剛石質量的關系Fig.7 The relationship between the second pause time and the diamond quality

從圖6可以看出,隨著暫壓時間的延長,金剛石的產量呈下降趨勢,且下降趨勢越來越明顯,從圖7可以看出,暫壓時間太短,金剛石的品級較差,隨著暫壓時間延長,金剛石品級快速好轉,直到趨于穩定。這主要是由于此時金剛石核剛形成,如果暫壓時間很短就開始進入后增壓階段,金剛石晶核會快速長大,但此時的合成壓力處在較高的狀態,金剛石晶核生長速度快,石墨以及金屬觸媒等雜質還沒有來得及排除,這就造成了金剛石晶體內部包裹及空位多,整體質量差的結果,如果暫壓時間很長,金剛石生長會造成石墨柱內部體積收縮,進而導致石墨柱內部壓力下降,如果不及時補充壓力則會使生長點向石墨穩定方向漂移,一些沒及時長大的金剛石晶核會消失,重新轉變成石墨,結果就是金剛石的數量少,生長速度慢,產量及品級嚴重下滑。

3.4 后增壓時間(t6-t5)

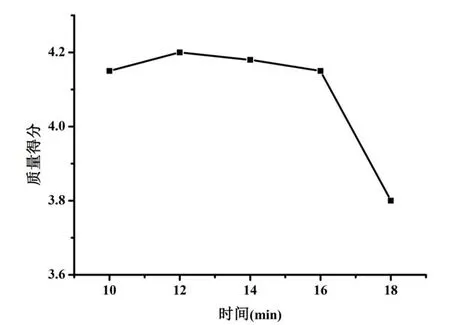

將后增壓時間(t6-t5)分別設為10、12、14、16、18min,后增壓時間對金剛石產量及品級的影響如圖8、圖9所示:

圖9 后增壓時間與金剛石質量的關系Fig.9 The relationship between the booster time and the diamond quality

從圖8可以看出,隨著時間的延長,金剛石平均單產先快速增加,后緩慢增加,最終趨于穩定,從圖9可以看出,開始階段金剛石品級比較穩定,最終隨著生產時間的延長質量會有一定下降。這主要是由于此階段為金剛石的生長階段,隨著合成時間的延長,金剛石顆粒迅速長大,根據熔劑理論,當金剛石長大到一定階段后,一些外部金屬觸媒較少的金剛石顆粒包裹金屬觸媒膜破裂,破裂處則無法繼續生長,造成了金剛石生長缺陷,晶型不完整,且其整個顆粒很快會停止生長,如果繼續延長時間還有可能造成已生成的金剛石表面產生石墨化,嚴重影響平均單產和品級,所以后增壓生長時間的延長并不是越長越好,應控制在合理范圍內[7]。

3.5 終壓保溫時間(t7-t6)

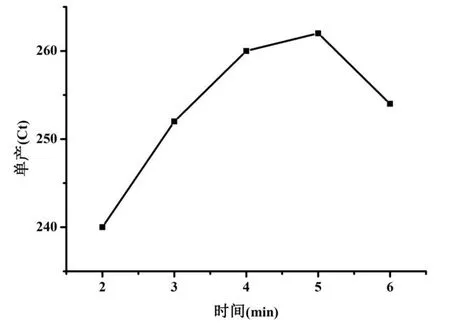

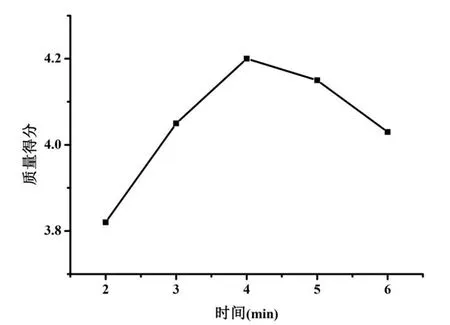

將終壓保溫時間(t7-t6)分別設定為2、3、4、5、6min,終壓保溫時間對金剛石產量及質量的影響如圖10、圖11所示:

圖10 終壓保溫時間與金剛石產量的關系Fig.10 The relationship between the final pressure holding time and the diamond yield

圖11 終壓保溫時間與金剛石質量的關系Fig.11 The relationship between the final pressure holding time and the diamond quality

從圖10和圖11可以看出,隨著終壓保壓時間段的延長,金剛石的平均單產先增加后降低,但增加和降低的幅度不大,而質量是先提高后有所降低。經分析認為,當壓力達到終點時,由于還處在金剛石穩定區,部分金屬觸媒包裹充分的顆粒還能繼續長大,總體產量略有提高。且此時的高溫,有利于晶粒內部包裹的石墨及金屬雜質向外部擴散,空位得到補充,合成金剛石的品級明顯提高,但隨著時間的延長,內部溫度壓力的變化使生長點向石墨穩定方向漂移,部分顆粒發生表面石墨化,又會給金剛石帶來不利影響。3.6 降溫保壓時間(t8-t7)和卸壓時間(t9-t8)

保持工藝不變,分別對降溫保壓時間(t8-t7)和卸壓時間(t9-t8)進行調整,實驗結果表明,這兩個時間段對金剛石的產量和質量都沒有明顯的影響,其對金剛石合成的影響主要體現在安全性上,即對頂錘的損耗有較大影響。降溫保壓時間短,腔體內部溫度高,此時卸壓“溢流”風險大,降溫保壓時間過長,葉蠟石密封邊變硬,密封性降低,很容易放“氣炮”。如卸壓時間短,頂錘壓力釋放過快,容易卸壓放炮,如卸壓時間長,葉蠟石密封邊同樣會變硬,容易放“氣炮”,這兩個階段金剛石本身的生長情況已經定型,對金剛石平均單產及品級基本無影響,所以在保證生產安全的情況下,應盡量節省時間,以減少總工藝時間,提高生產效率。

4 結論

(1)加熱開始時間(t1)及一次暫壓時間(t3-t2)決定著金剛石形核前的總孕育熔聚時間,對金剛石的形核及后期的生長有重大影響。在制定合成工藝時,t1時間點應固定在安全點以上稍高位置,通過調整暫壓時間來調整形核數量,從而使金剛石的產量和質量都處在較高水平,這是最有利的工藝調整方式。

(2)二次暫壓時間(t5-t4)、后增壓時間(t6-t5)及終壓保溫時間(t7-t6)對金剛石的生長影響重大。二次暫壓時間短,金剛石產量高,質量差,時間長則剛好相反,但有合適的中間時間點能使產質量都保持在較高水平;后增壓時間在一定范圍的延長,能使金剛石在保證質量不受影響的情況下,產量迅速增加,但時間過長會使產量質量都有一定程度的下降;終壓保溫時間主要影響產品的質量,此階段影響金剛石的排雜,時間短排雜不充分,時間長金剛石會部分石墨化。

(3)降溫保壓時間(t8-t7)和卸壓時間(t9-t8)對金剛石的產量質量基本沒有影響,其主要影響頂錘的消耗,合理的時間選擇既能保證錘耗低,又能減少總工藝時間,提高生產效率。

[1] 李啟泉.粗顆粒高品級人造金剛石合成工藝研究及在地質工程中的應用[D].中南大學,2008.

[2] 王秦生.超硬材料及制品[M].鄭州:鄭州大學出版社,2006.

[3] 王光祖,院國興.超硬材料[M].鄭州:河南科學技術出版社,1996.

[4] 武艷強,李效政.實用人造金剛石合成工藝曲線分析[J].金剛石與磨料模具工程,2012,32(6):62-65.

[5] 劉萬強,馬紅安,高峰,等.鐵基粉末觸媒的粒度及其均勻性對合成金剛石的影響[J].金剛石與磨料模具工程,2006(4):1-3.

[6] 陳侖.金剛石合成過程中的再結晶石墨與金剛石成核[J].金剛石與磨料模具工程,2005(3):39-44.

[7] 李和勝,李木森,周貴德,等.合成時間對粉末冶金鐵基觸媒合成金剛石的影響[J].超硬材料工程,2006,18(3):19-22.