PcBN刀具材料的發展歷程與展望

張延軍,王文龍

(1.中國有色桂林礦產地質研究院有限公司,廣西 桂林 541004;2.桂林特邦新材料有限公司,廣西 桂林 541004)

1 引言

1957年美國GE公司最早成功合成立方氮化硼(cBN),其材料及制品至今已發展近60年[1]。而我國的開發相對滯后,于1967年才合成立方氮化硼樣品[2-3],并于1973年開始將其制作成超硬刀具投入生產,但隨著時間的推移,我國的刀具型號和種類日益豐富。如1973年11月四川省立方氮化硼協作組以立方氮化硼單晶作原料研制出我國第一代(直徑為2.5~4mm)整體聚晶立方氮化硼刀具。1976~1978年成都工具研究所成功研制立方氮化硼聚晶刀具Ⅰ型(直徑為6~7mm),1983年貴州第六砂輪廠制成三種材質牌號復合刀片分別適用于加工淬硬鋼、鑄鐵和耐熱合金。1987年鄭州磨料磨具磨削研究所開發適用于粗、精、超精加工生產的PcBN復合刀片。此外,桂林礦產地質研究院超硬材料研究所(現為桂林特邦新材料有限公司)、北京鋼鐵學院和原冶金部超硬材料研究所等單位也是較早開始研發立方氮化硼超硬刀具的[2-4],經過50年的歷程,桂林礦產地質研究院、成都工具研究所等單位依然在這個領域堅持耕耘。

回顧國內cBN材料發展的50年,我們成果豐碩,不僅完成了從無到有的突破,更開發出了cBN單晶、cBN磨輪、cBN砂輪、砂帶、PcBN刀具材料等一系列產品;而且cBN及制品的市場發展迅速,由于cBN材料及制品滿足了高效、綠色環保的發展趨勢,因此其市場空間巨大,未來的發展前景喜人。

但在cBN材料及其部分制品取得突破的同時,我們也要看到目前國內的PcBN刀具材料由于技術門檻高其發展相對落后,其性能和產品系列化與國外相比還存在較大的差距,全球高端市場全部被國外產品占據,且國內90%的市場被國外的PcBN刀具材料占據,國內的PcBN刀具材料只能在低端市場惡性競爭,因此對國內PcBN刀具材料進行總結、展望意義重大。

2 PcBN刀具材料性能特點及應用

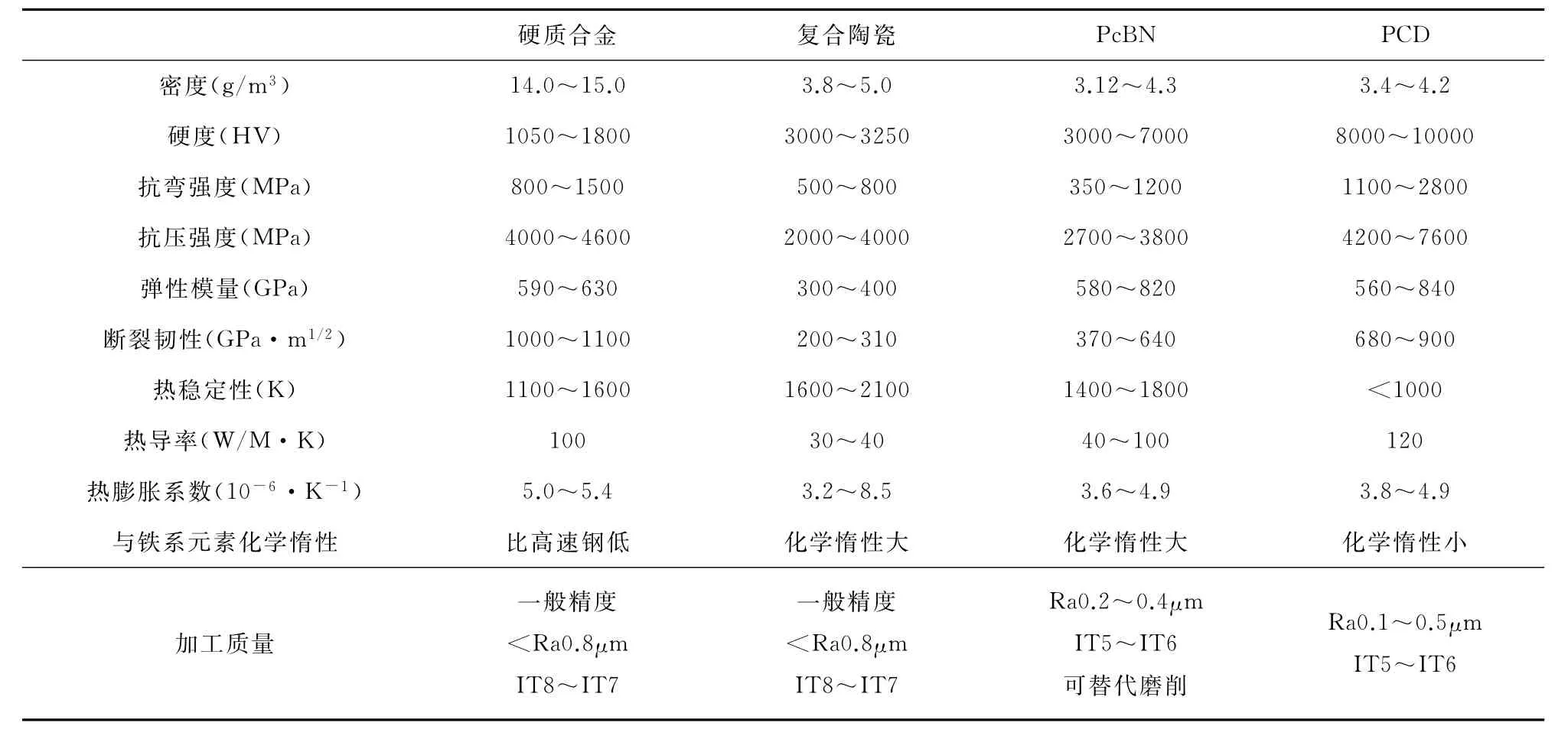

2.1 PcBN刀具材料的性能特點及應用領域

PcBN刀具由于其優異的耐磨性和優良的熱穩定性,因此是以車削、銑削代替磨削的最佳刀具材料之一。目前PcBN刀具已越來越多地應用到黑色金屬材料的機械加工中。PcBN刀具主要應用于加工HRC45以上的硬質材料,如:各種淬硬鋼(碳素工具鋼、合金鋼、軸承鋼、模具鋼、高速鋼等)、鑄鐵(釩鈦鑄鐵、高磷鑄鐵、冷硬鑄鐵、Ni-hard鑄鐵等)、高溫合金(鎳基合金Inconel、Monel、Incoloy、Waspaloy等,鈷基合金Stellite、Colmonoy等)、硬質合金、燒結鐵、表面熱噴涂(焊)材料等高硬及耐磨材料,粉末冶金制品、高鈷硬質合金等,還可用于鈦合金、純鎳、純鎢及其他材料的加工[8-11]。

表1 不同刀具材料的性能參數[4-6]Table 1 Performance parameters for different tool materials

2.2 PcBN刀具材料的牌號及分類方法

PcBN刀具材料的一個顯著特點就是針對性強,即不同的加工材料和加工方式必須選用不同配方牌號的PcBN復合片,如果選用不當,其刀片壽命會幾倍甚至十幾倍的下降。這是因為PcBN的三個關鍵性質——耐磨性、耐摩擦化學磨損性和強度——影響不同的 PcBN 在工具材料中的應用[12-13]。

根據cBN的含量其大致可分為高、中、低含量PcBN復合片,其中高含量(80%~95%)主要用于各類鑄鐵、粉末冶金、高溫合金等,中含量(60%~80%)主要用于重載、斷續加工淬火鋼,低含量(40%~60%)主要用于高速輕載連續精加工淬火鋼[6-7]。

3 PcBN刀具材料現狀

3.1 國內外PcBN刀具材料的發展和現狀

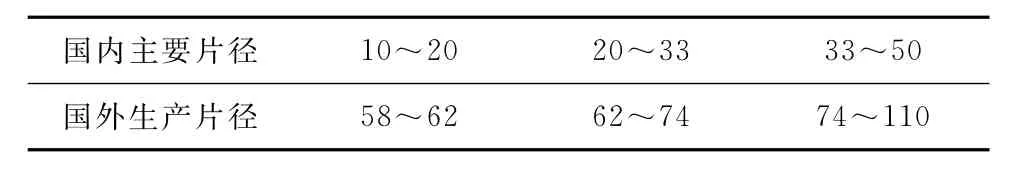

(1)片徑擴大:經過近50年的發展,國內PcBN復合片的片徑由由最初的Φ(10~20)mm發展到Φ(10~58)mm,而國外卻逐步發展到Φ74~110mm[7]。

表2 國內外PcBN復合片主要規格(單位mm)Table 2 Main specifications of PcBN composite at home and abroad(Unit:mm)

(2)產品系列化:國內的PcBN刀具材料經過幾十年的發展由最初的一兩種牌號逐漸發展為完整的系列,能滿足各類鑄鐵、粉末冶金、高溫合金、淬火鋼等材料的加工。

表3 桂林特邦公司PcBN刀具材料的牌號及用途Table 3 Brand and use of the PcBN tool material made by Guilin Tenbon Company

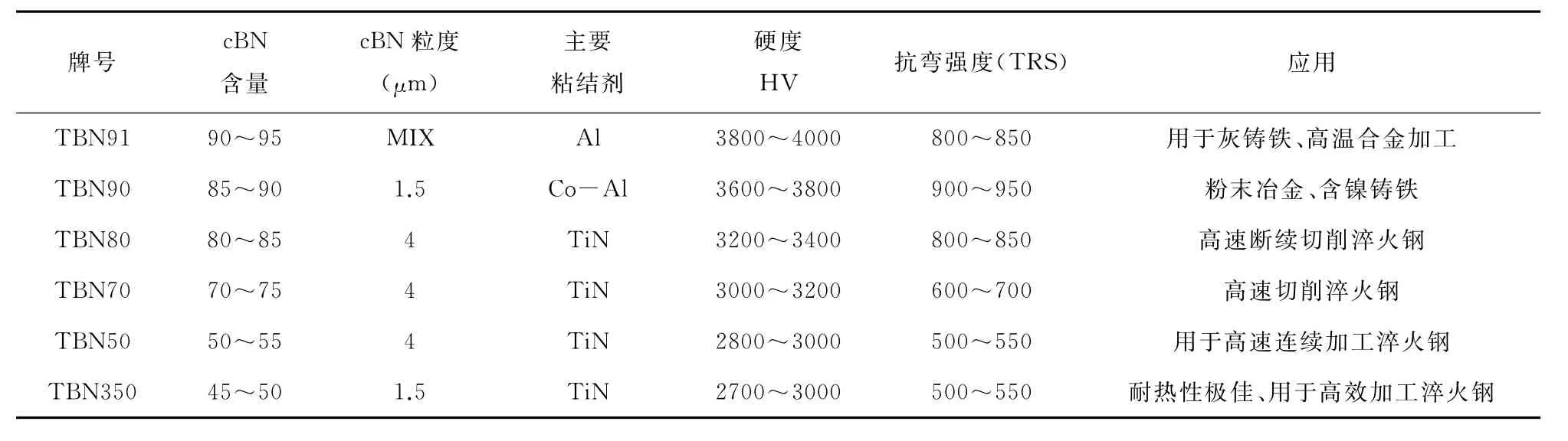

(3)PcBN整體刀片異軍突起

PcBN整體刀片近年來在國內發展迅速,甚至有超過歐美日發達國家的趨勢,其在軋輥、渣漿泵、雷蒙機等重型機械加工行業做出了重要貢獻。與傳統刀具相比其單個刀片壽命提高了4~6倍,表面粗糙度達到Ra0.2~0.4,實現了以車代磨;其加工效率可達硬質合金刀具的3~5倍。

(4)加工檢測技術逐步完善:目前國內的PcBN復合片的加工檢測技術有較大進步,由最初平面磨床磨削發展到逐級研磨,減小傳統平面磨床加工時產生的內應力,大大降低了PcBN復合片加工時崩邊的比例;傳統的線切割加工發展到激光切割,其切割速率提高到了50~100mm/min,效率提高了5~10倍。

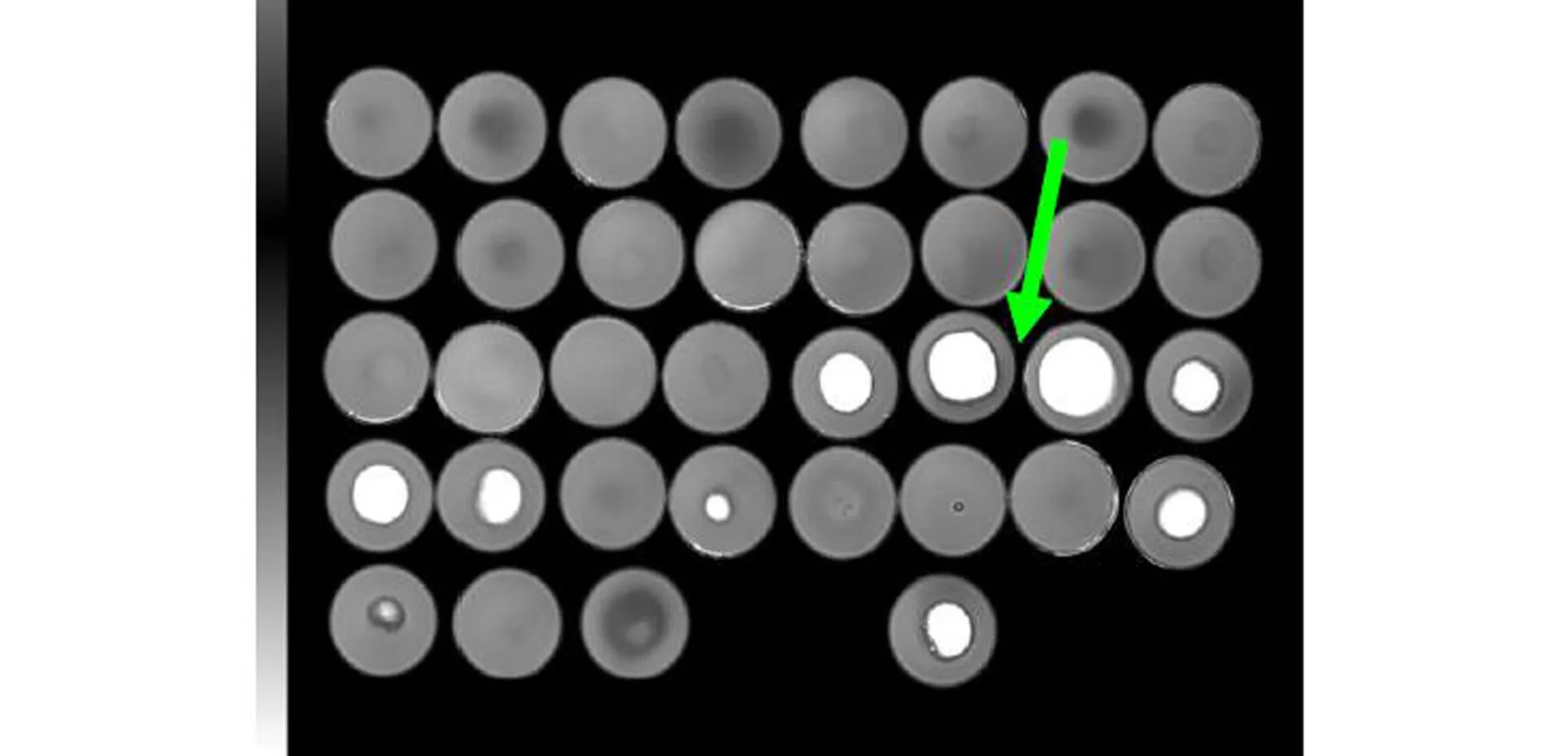

同時C-SAM的應用解決了PcBN復合片的脫層、裂紋、氣孔、工作層變形等內部缺陷的檢測問題,為控制并提高PcBN復合片的質量提供了新渠道。

圖1 PcBN整體刀片Fig.1 PcBN composites

圖2 C-SAM檢測PcBN復合片內部的脫層(白色區域為脫層)Fig.2 Delamination within PcBN composite by C-SAM detection(white area for delamination)

(5)生產工藝不斷進步:PcBN復合片的生產工藝在不斷進步,重要體現就是頂錘壽命大大延長,成本大大降低,隨著對葉蠟石、組裝工藝、頂錘質量等研究的逐漸深入,頂錘的壽命由最初的300~800次逐步提高為5000~8000次、10000~20000次。

(6)理論設計新技術:有限元分析,數值模擬的應用對合成頂錘受力及尺寸設計,合成腔內壓力、溫度分布計算提供了巨大幫助,提高了設備的安全性,同時也提高了產品性能。

3.2 國內PcBN刀具材料存在的問題

國內PcBN刀具材料經過幾十年的發展雖然取得了很大的進步,但目前也存在一些突出的問題,主要有以下幾點:

(1)PcBN復合片強度低:由于國內粘結劑的粒度均勻性差、純度低,同時對粘結劑體系研究不足,國內PcBN復合片普遍存在“硬度有余而韌性不足”的缺陷[14],普遍比國外先進產品(以住友為代表)低30%左右,導致國內復合片產生容易崩刀,壽命低等缺陷;在重載、斷續加工方面,國內PcBN刀具材料目前還無法勝任。

(2)加工淬火鋼的壽命低:目前國內產品雖然牌號逐步系列化,但與國外先進產品相比,僅加工鑄鐵的高含量復合片性能接近,加工淬火鋼由于磨損機理復雜、難度大,國內對PcBN復合片及刀具的機理研究不夠,導致國內加工淬火鋼的PcBN復合片壽命低,重載切削和斷續切削基本空白,無法滿足市場需求,而目前淬火鋼、不銹鋼、硬質合金等難加工材料的應用越來越廣泛,市場越來越大,國內復合片的這種缺陷嚴重限制了其市場發展。

(3)PcBN復合片片徑小:目前國內的PcBN復合片受設備和技術條件限制,成熟產品的最大直徑為35mm,而國外成熟產品直徑已達74mm,片徑小將帶來材料利用率低、加工效率低、加工成本高等一系列問題。

(4)PcBN復合片穩定性差:由于對PcBN復合片研究不夠完善、基礎研究不夠深入,對工藝控制不完善;目前國內的產品穩定性普遍較差,具體表現為不同批次壽命不一致、甚至同一批次的不同復合片的壽命差別較大、供應的產品存在脫層、熱沖擊性差(即焊接時的快速升溫冷卻容易導致脫層,開裂)、質量事故比例高,這種不穩定是限制國內PcBN復合片進入高端市場的主要瓶頸之一。

(5)經營方式落后:PcBN刀具材料生產商與使用客戶脫鉤,生產商沒有直接面對客戶,信息反饋不暢,技術改進和研發周期長;而國外逐步發展為材料和刀具生產廠商合為一體的趨勢,其代表廠家如:山特維克可樂滿 (SANDVIKEN)、住友 (SUMITOMO)、伊斯卡(IQ)、東芝(Tungaloy)、三菱(MITSUISHI)等,這些廠家不僅生產PcBN刀具還生產PcBN材料,不但降低了其刀具成本,還有助于收集反饋信息改進研發新產品,大大提高了其競爭力。

4 PcBN刀具材料的展望

4.1 市場前景廣闊、但需要一個過渡期

與現有的硬質合金刀具相比,PcBN刀具在耐磨性和熱穩定性上有巨大的優勢,其加工效率和壽命大大提高,現階段的刀具材料以涂層硬質合金為主導,最高切削速度范圍300~600(m/min)。可以預測,今后切削高速化的發展會更加迅猛,當1000m/min以上的超高速切削時代到來時,PcBN將是最強有力的刀具材料,具有極大的優勢。

2006年美國刀具消耗中刀片的材料消耗分別是:硬質合金占76.7%,陶瓷刀片6.7%,金屬陶瓷刀片4.7%,cBN和PCD等超硬刀片8.8%,其它刀片占3.1%。

2015年根據美國肯納公司的數據顯示,美國cBN和PCD等超硬刀片依然在10%左右。2016年6月據切削技術行業研究部門的數據,美國刀具消耗已持續13個月同比下降。就2016年1至6月全美刀具消耗約12.80億美元,比2015年1~6月的13.82億美元下降7.4%。因此PcBN材料及刀具前景廣闊、市場巨大是毋庸置疑的,但刀具行業各大企業出于對自身硬質合金刀具的保護和全球經濟低迷的影響,PcBN材料及刀具的發展還將經歷3~5年的過渡期。

4.2 上下游協同攻關、各單位協同合作

PcBN刀具材料生產工藝復雜,影響因素眾多;葉蠟石、cBN及粘結劑粉料、硬質合金等原材料和輔件都影響著PcBN刀具材料的壽命。因此要控制并提高PcBN刀具材料的性能必須從其上游原材料進行研究、控制。

另一方面PcBN刀具材料只是一種半成品,無法面對終端客戶,最終決定其使用性能和市場推廣的是PcBN刀具的使用情況,而影響PcBN刀具壽命的因素包括PcBN刀具材料的性能、刀具制作工藝、加工工藝、加工設備、加工材料,等等,如僅研究PcBN刀具材料的性能則會淪為閉門造車,必將帶來研發周期長、研發方向不準確等問題,會制約其性能提高和市場推廣。

綜上所述,為穩定控制PcBN復合片刀具材料的質量并促進其發展,要利用行業協會的平臺,行業內上下游應協同攻關,原材料供應商、PcBN材料生產商、PcBN刀具制造商等各單位要協同合作,大力、才能快速地推動PcBN材料及刀具的發展。

4.3 深入基礎技術研究、國內PcBN復合片即將突破

PcBN材料及刀具前景廣闊、市場巨大,同時技術門檻高、影響因素眾多。但相信在行業內各單位的堅持及合作研究下,國內的PcBN材料及刀具必將趕上國際先進水平、進入高端市場。其具體研究可從以下幾個方面進行:

(1)工藝細化、提高穩定性:國內PcBN刀具材料要有長遠的發展必須細化工藝研究、提高產品的穩定性,包括粉料處理工藝研究,組裝材料及尺寸的研究,合成時間、壓力、降溫曲線的研究,氣溫、濕度、冷卻水溫度等外部環境的影響研究,等等;在完善這些研究的基礎上國內PcBN刀具材料的穩定性必將提升并最終打入高端市場。

(2)加工淬火鋼產品的研發和性能不斷提高:目前國內的PcBN刀具材料在加工淬火鋼方面與住友、DI、E6公司相差甚遠,而淬火鋼的加工市場越來越大,因此國內PcBN刀具材料要有大的發展必須完善配方體系研究和加工淬火鋼的刀具磨損機理研究,兩者結合研發出高性能加工淬火鋼的PcBN刀具材料。

(3)PcBN復合片的片徑將進一步擴大:國內六面頂壓機已由最初的280mm~300mm缸徑逐步發展到750、800、850、950mm 缸徑,硬質合金頂錘也由最初的81mm逐步發展到175、180和190mm。這些設備和輔件的發展為國內PcBN復合片片徑擴大提供了硬支撐,而目前國內各PcBN復合片制造商已合成出Φ45、Φ48等尺寸的復合片,為擴大直徑提供了軟支撐,因此國內的PcBN復合片終將發展并合成出穩定成熟的Φ58、Φ68和Φ74mm大直徑復合片。

(4)國內PcBN復合片強度提高:進一步調整PcBN的粘結相材料及其與硬質相的配比,減少硬質相,增多粘結相份額,同時提高粘結相的品質進而增強粘結力,可使PcBN的韌性得到進一步提高,改變PcBN刀具脆的弱點,使之對于斷續加工、銑削加工及低于HRC45中硬和低硬材料也具有優勢,可大大擴大PcBN刀具的使用范圍。

4.4 銑刀和涂層刀具大力發展

(1)用球頭立銑刀高速銑削高硬度鋼的切削方法出現以后,其高生產效率倍受關注。三菱材料工具、山特維克、山高、住友電工等國際知名刀具材料公司都推出了PcBN銑刀,銑削加工發展迅速,應用越來越廣,因此PcBN材料必須適用于銑削加工。

(2)涂層等新技術的應用:目前國外很多公司在PcBN刀具材料上覆涂層,實際生產證明,在PcBN刀具材料上涂覆1~20層的TiN、TiC、Ti(C,N)、Al2O3等亞納米或納米級陶瓷,其PcBN刀具的壽命可以提高20%以上,因此涂層技術將在PcBN刀具材料上有廣闊的發展空間。

4.5 生產材料的不斷創新

(1)納米級粉料、亞納米級粉料的應用:粉料細化和均勻化是PcBN刀具的一個發展趨勢,隨著粉料的細化,PcBN復合片的強度、耐熱性、韌性都得到一定的提高,目前國內的PcBN刀具材料與國外相比cBN和粘結劑粉料粒度普遍偏粗、粒徑不均勻,導致國內PcBN刀具材料產生強度低、耐磨性、耐熱性差等缺點,但粉料細化會帶來粉料處理難度加大、均勻性難度加大等問題,因此不能盲目進行粉料細化,必須在研究粉料細化后的配套工藝的基礎上再細化。所以未來國內的PcBN刀具材料必將進行粉料粒度細化、均勻化及配套工藝研究。

(2)滑石在合成復合片中的應用:隨著葉蠟石資源的逐漸枯竭,滑石極有可能取代葉蠟石成為新的傳壓保溫介質,目前滑石在美國應用于復合片的合成已經有3~4年的生產經驗,但國內的研究還不成熟,桂林特邦新材料有限公司通過實驗論證通過新的烘烤工藝對滑石進行烘烤后其能滿足復合片的合成。因此未來滑石很有可能成為復合片合成的傳壓保溫介質。

4.6 檢測技術不斷完善

(1)PcBN復合片內應力檢測技術將進一步發展:PcBN復合片在合成和加工時會產生很大的內應力,這些內應力會導致復合片的強度,熱沖擊性進一步降低,在刀具焊接或者使用過程中發生崩裂,脫層等問題,PcBN刀具材料要向高端市場發展必須解決內應力的檢測問題。

(2)建立完善的PcBN復合片行業標準:目前由于國內PcBN復合片市場規模較小、技術不夠完善等原因,PcBN復合片一直缺少完善的行業標準、這對國內PcBN復合片的發展不利,為國內PcBN復合片長遠發展計必須制定全國統一的PcBN工業標準,建立權威性的PcBN性能檢測機構,實行產品標準化、系列化管理,使其在加工不同材料、不同條件下發揮最大的優勢。同時進一步完善其內在質量,徹底解決耐磨性不穩定、燒結不均勻、脫層裂紋等問題,提高產品的穩定性,要對產品質量實行嚴格的檢查和監測。

5 結 語

國內PcBN刀具材料經過幾十年的發展取得了片徑擴大,產品系列化的成績,但目前存在強度低,穩定性較差,加工淬火鋼壽命短等缺陷。在未來5~10年內國內的PcBN刀具材料研究將往工藝精細研究、提高穩定性、強度,加工淬火鋼復合片開發以及片徑擴大的方向發展;國內的PcBN刀具材料最終必須進入高端市場并在鑄鐵、粉末冶金、高溫合金、淬火鋼、航空不銹鋼等材料加工中迎來廣闊的前景。

[1] 呂智,鄭超.超硬材料涂附磨具[J].超硬材料工程,2008(2):33-34.

[2] 劉獻禮,肖露等.PcBN刀具的發展性能及應用[J].現代制造工程,2002(1):37-39.

[3] 李志宏,溫淑英.我國立方氮化硼磨料及刀具產業的現狀與發展[J].中國超硬材料,2012(3):24-27.

[4] Paul Butler-Smith.The economics of rapidgrinding of PCD and PCBN cutting tools[J].In-dustrial Diamond Review,1(2003):20-23.

[5] Volkmar Richter,Michael Fripan.Demandfor greater eficiency is good news for PcBN[J].Industrial Diamond Review,12(2006):9-12.

[6] X.Ding,W.Y.H.Liew,X.D.Liu.Evalua.tion of machining performance of MMC with PCBNand PCD tools[J].Wear,259(2005):1225-1234.

[7] 劉瑞平,鄧福銘.國外PCBN刀具材料度應用發展現狀[J].工業金剛石,2009(1):11-18.

[8] 呂智,鄭超,林峰.推動我國超硬材料制品向高端發展(上)[J].超硬材料工程,2013(1):43-46.

[9] 王光祖,李剛,張相法.立方氮化硼的合成與應用[M].鄭州:河南科學技術出版社,1995:5-10.

[10] 李海波,張弘弢,等.PCBN刀片的研究制造現狀及發展[J].工具技術,2007,40(1):9-10.

[11] 張京英,于啟勛,龐思勤.21世紀PCBN刀具的發展與展望[J].航空制造技術,2009(6):38-44.

[12] 李瑞,馬紅安等.基于ANSYS/LS-DYNA的葉蠟石傳壓性能的有限元分析[J].吉林大學學報,2008,3(2):292-297.

[13] 廖先富譯.PCBN刀具的新進展及趨勢展望.工具展望[J],2006(6):7-10.

[14] 林峰.高性能立方氮化硼與硬質合金多晶復合片材料的研究.碩士論文,2000:5-7.