某氣田彈簧管壓力表失效與汞腐蝕

林冠發(fā),王俊奇,馬金龍,宋成立,丁晗,李磊

?

某氣田彈簧管壓力表失效與汞腐蝕

林冠發(fā)1,王俊奇2,馬金龍2,宋成立1,丁晗2,李磊1

(1.中國(guó)石油集團(tuán)石油管工程技術(shù)研究院,西安 710077; 2.中國(guó)石油塔里木油田分公司,新疆 庫(kù)爾勒 841000)

針對(duì)某氣田井口壓力表發(fā)生刺漏的情況,分析壓力表彈簧管發(fā)生刺漏的原因。采用無(wú)損檢測(cè)滲透法、金相顯微鏡、掃描電子顯微鏡及其能譜分析儀的方法或設(shè)備,檢查其內(nèi)部結(jié)構(gòu)和彈簧管表面損傷情況,對(duì)損傷部位進(jìn)行觀察與分析。彈簧管上有一穿透性的裂紋,以沿晶方式擴(kuò)展,并在斷口的晶粒夾雜處和表面檢測(cè)到少量的汞元素和CO2腐蝕產(chǎn)物。確定該壓力表彈簧管發(fā)生刺漏是其材質(zhì)Monel合金中的合金元素Al和Cu與天然氣中的汞形成汞齊而發(fā)生了汞腐蝕導(dǎo)致開(kāi)裂的。

彈簧管壓力表;刺漏;汞;腐蝕;氣田

壓力表是油田最常用的計(jì)量器具之一,為油氣輸送提供重要的壓力數(shù)據(jù),在油氣田廣泛應(yīng)用。2016年1月23日,某氣田井口壓力表發(fā)生刺漏,通過(guò)表面觀察和室內(nèi)材質(zhì)性能檢測(cè)及綜合分析,找出導(dǎo)致其刺漏的原因,并提出合理化的建議。

1 壓力表內(nèi)部結(jié)構(gòu)與工作原理

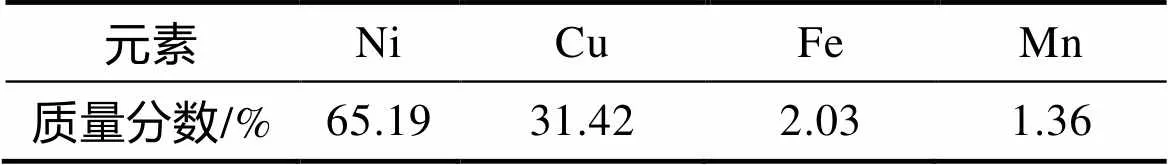

該壓力表表殼打開(kāi)后內(nèi)部主體結(jié)構(gòu)如圖1所示。其內(nèi)部主要是由一段外徑7 mm、壁厚1.5 mm的中部旋轉(zhuǎn)兩圈半的Monel合金鋼管構(gòu)成壓力表的彈簧管,其末端采取封焊密封,在末端管側(cè)通過(guò)焊接連接到拉桿,而拉桿與一個(gè)齒輪結(jié)構(gòu)相連,齒輪與表盤(pán)上的指針相聯(lián)動(dòng)。該壓力表的工作原理是:管線中的氣體通過(guò)進(jìn)口端到達(dá)該不銹鋼彈簧管段,利用氣體的壓力引起彈簧管的膨脹,從而引起拉桿拉動(dòng)表盤(pán)指針轉(zhuǎn)動(dòng),由表盤(pán)上的指針位置讀得氣體的壓力數(shù)據(jù)。該壓力表的彈簧管段進(jìn)口端與一固定樁相連,在固定樁標(biāo)明了其材質(zhì)是M(即Monel合金鋼)不銹鋼,彈簧管的材質(zhì)與其一致,其主要元素(能譜檢測(cè))組成見(jiàn)表1。

圖1 壓力表內(nèi)部結(jié)構(gòu)

表1 彈簧管材質(zhì)(Monel合金)元素組成

注:元素分析結(jié)果來(lái)自能譜分析

2 失效壓力的彈簧管表面損傷情況

將該壓力表彈簧管段從固定樁上切割下來(lái),其外形如圖2所示。仔細(xì)觀察發(fā)現(xiàn),在Monel合金鋼管中部旋轉(zhuǎn)兩圈半的彈簧管外表面可以看到長(zhǎng)約5 mm似未穿透的溝槽,圖3是該溝槽的放大形貌。為了查看該彈簧管段還有無(wú)其他的損傷情況,隨之對(duì)該彈簧管進(jìn)行分段切割,在該彈簧管的另一圈管段上也發(fā)現(xiàn)兩個(gè)略斜向的溝槽(如圖4所示)。仔細(xì)觀察發(fā)現(xiàn),一個(gè)是未滲透性的溝槽,而與其相近的另一個(gè)則疑似滲透性的裂紋,放大形貌如圖5所示。同時(shí)該彈簧管其他切割下來(lái)的管段表面上未發(fā)現(xiàn)異常情況。

圖2 圓圈彈簧管及一溝槽形貌

圖3 圓圈彈簧管上溝槽放大形貌

圖4 一段圓圈彈簧管另一側(cè)兩個(gè)溝槽形貌

圖5 疑似穿透性裂紋的放大形貌

3 滲透法無(wú)損檢測(cè)

為了確定以上三個(gè)疑似的溝槽或裂紋是否滲透,根據(jù)JB/T 8543.2—1997《泵產(chǎn)品零件無(wú)損檢滲透檢測(cè)》中規(guī)定的檢測(cè)方法,對(duì)其進(jìn)行了無(wú)損滲透法檢測(cè)。結(jié)果表明,上面所觀察到的兩個(gè)溝槽沒(méi)有檢測(cè)到滲透性的裂紋或裂縫,兩個(gè)相近的缺陷其中之一的疑似滲透性裂紋確實(shí)存在,其長(zhǎng)度為4 mm左右,如圖6所示。外表面兩個(gè)溝槽顯然只能是機(jī)械損傷所致。對(duì)該不銹鋼彈簧管段其他部位包括末端封焊部位的無(wú)損滲透檢測(cè)表明,均未發(fā)現(xiàn)裂紋。

圖6 壓力表彈簧管兩邊頂部的滲透檢測(cè)

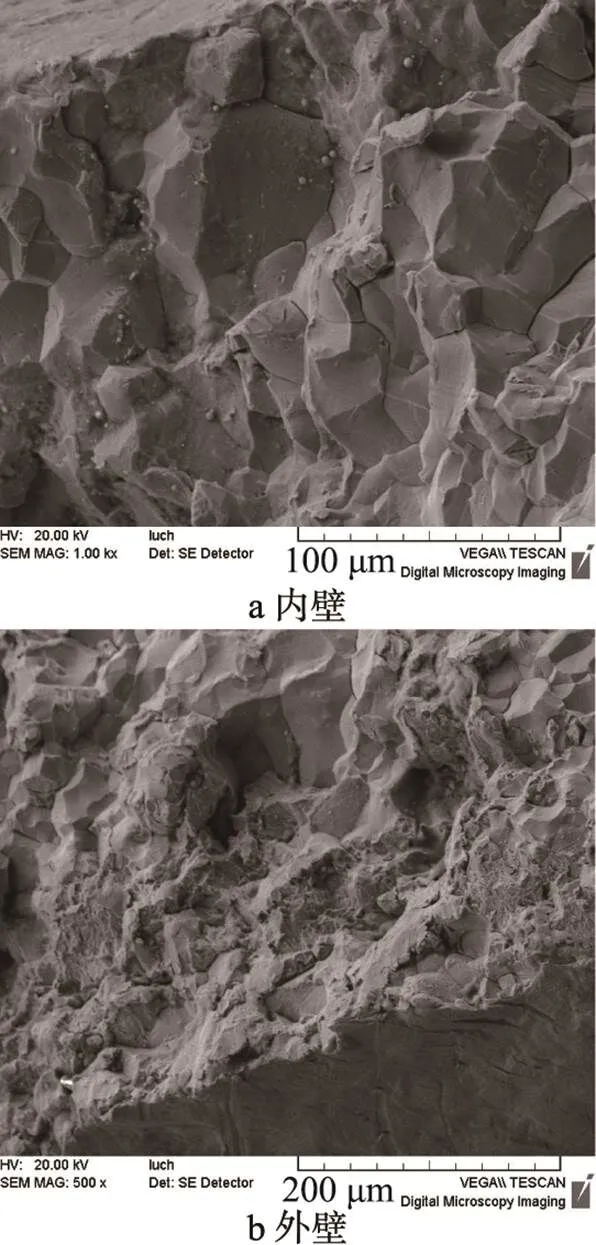

4 金相組織分析

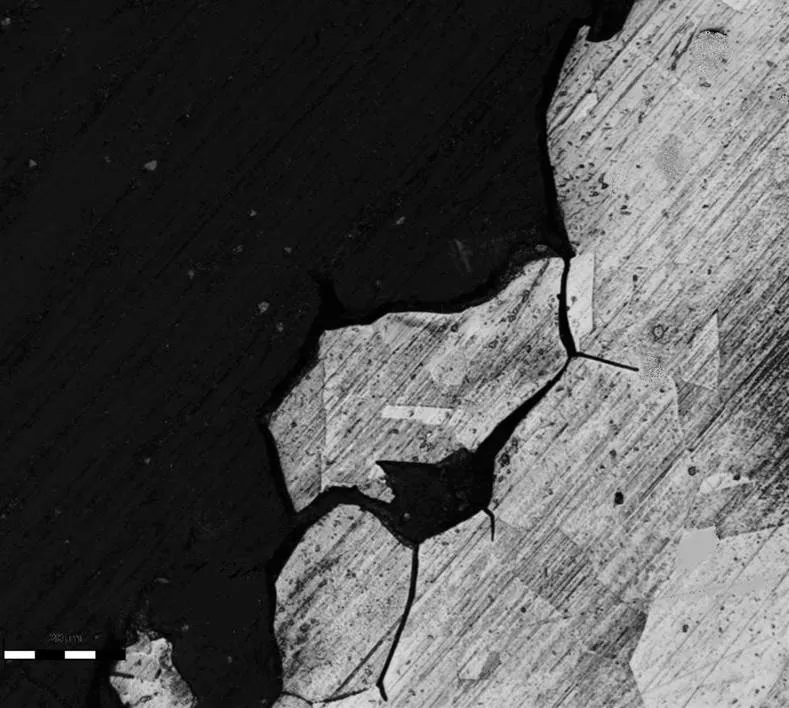

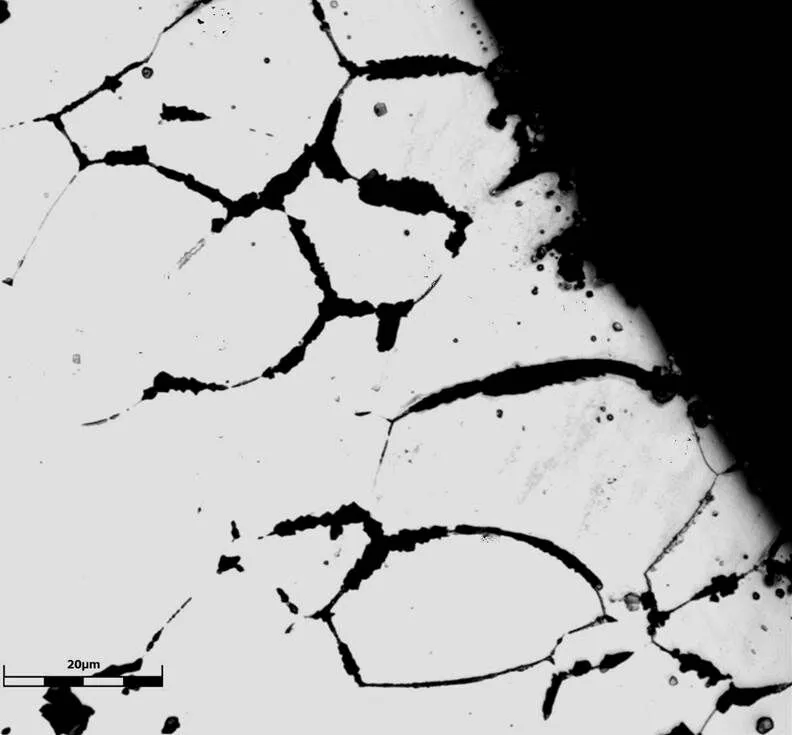

依據(jù)GB/T 13298—1991《金屬顯微組織檢驗(yàn)方法》,采用MEF 4M金相顯微鏡及圖像分析系統(tǒng)對(duì)送檢彈簧管段滲透性裂紋及其附近的顯微組織、裂紋擴(kuò)展晶界特征進(jìn)行分析,結(jié)果如圖7—10所示。從金相組織的分析來(lái)看,該彈簧管中裂紋宏觀形貌是沿軸線向分布,其斷口和非裂紋處的組織均為奧氏體,斷口邊裂紋是沿晶分布,金相分析時(shí)對(duì)試樣腐蝕后可觀察到內(nèi)壁均呈現(xiàn)明顯晶界。這些說(shuō)明受管內(nèi)的介質(zhì)腐蝕和內(nèi)壓影響,裂紋是沿晶擴(kuò)展。晶界中的黑色物質(zhì)應(yīng)是非金屬材料,可能是腐蝕性產(chǎn)物。

圖7 彈簧管斷口邊沿晶裂紋及組織

圖8 彈簧管靠?jī)?nèi)表面斷口邊沿晶特征

圖10 彈簧管內(nèi)壁晶界特征

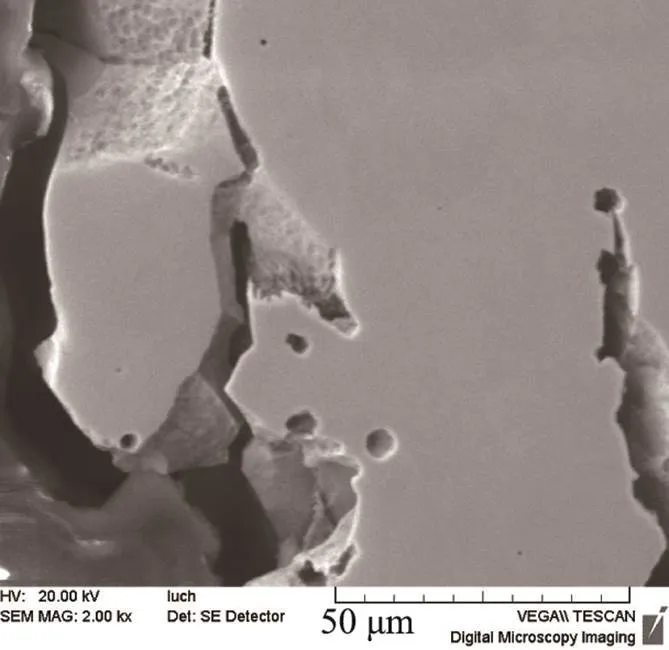

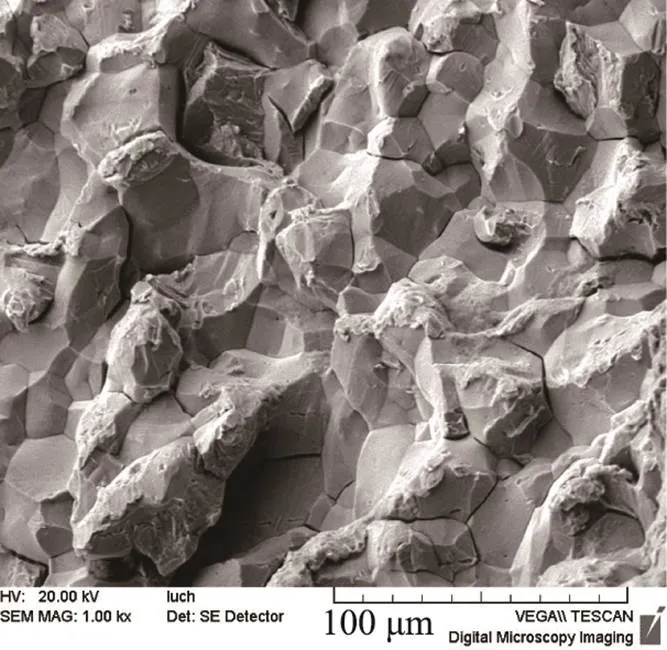

5 裂紋斷口表面微觀形貌

采用TESCAN VEGA II掃描電子顯微鏡對(duì)該彈簧管裂紋斷口表面的微觀形貌進(jìn)行觀察,以確定裂紋擴(kuò)展的斷裂機(jī)理。圖11是該彈簧管裂紋擴(kuò)展附近的形貌特征,圖12和圖13分別是彈簧管裂紋的壁厚中心、內(nèi)壁和外壁表面的擴(kuò)展斷裂形貌。可以看出,裂紋擴(kuò)展具有沿晶斷裂的特征,與上述金相組織分析推斷的結(jié)果是一致的。

圖11 裂紋擴(kuò)展附近的形貌

圖12 壁厚中心裂紋表面的形貌

圖13 彈簧管裂紋表面的形貌

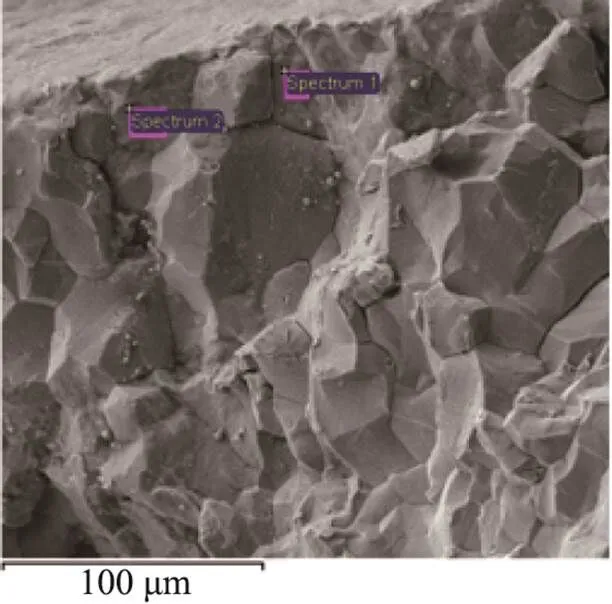

6 腐蝕產(chǎn)物能譜分析

采用TESCAN VEGA II掃描電子顯微鏡及其附帶XFORD INCA350能譜分析儀對(duì)斷口表面不同部位的腐蝕產(chǎn)物進(jìn)行形貌觀察和組成元素種類(lèi)及含量分析。

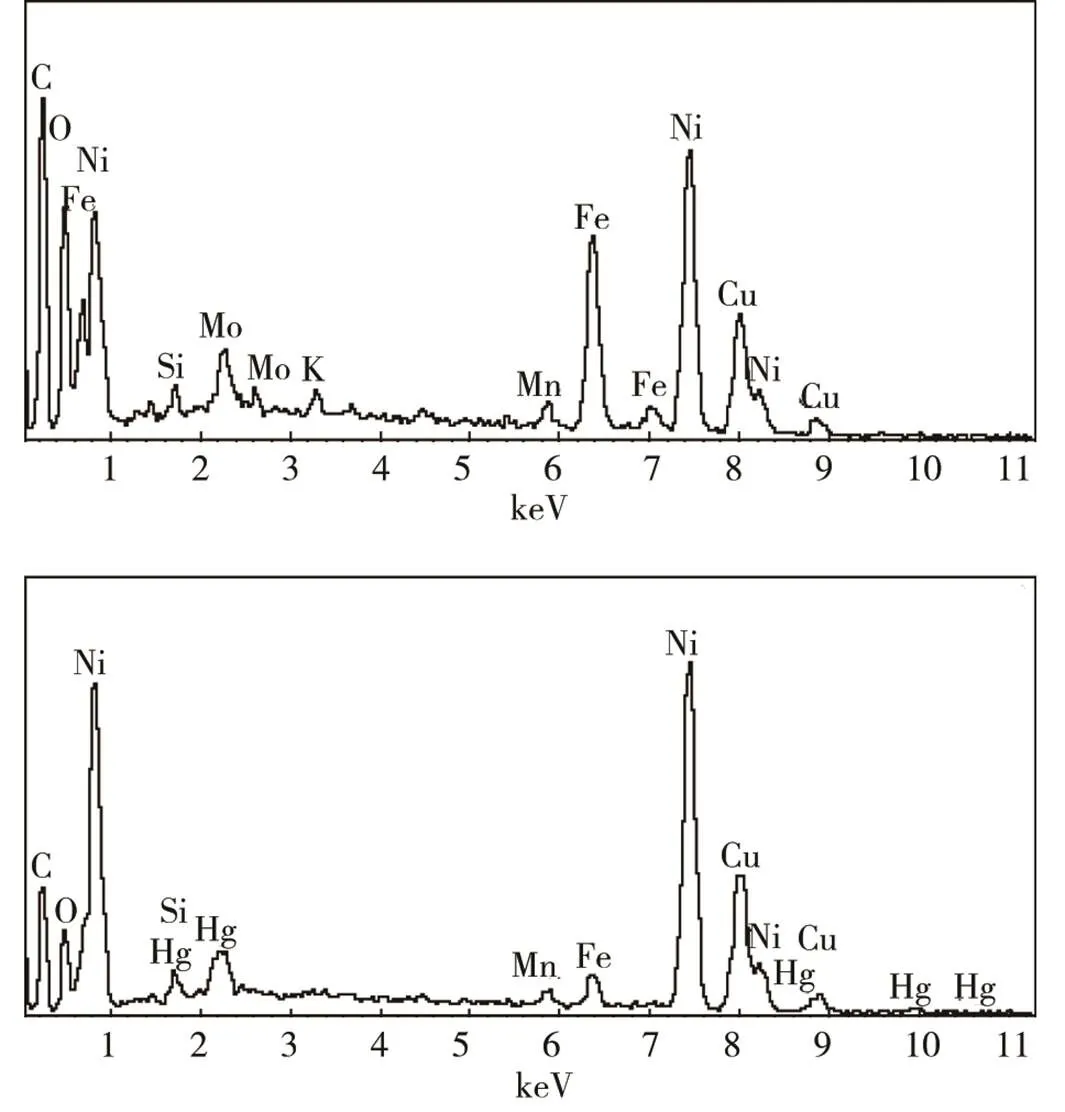

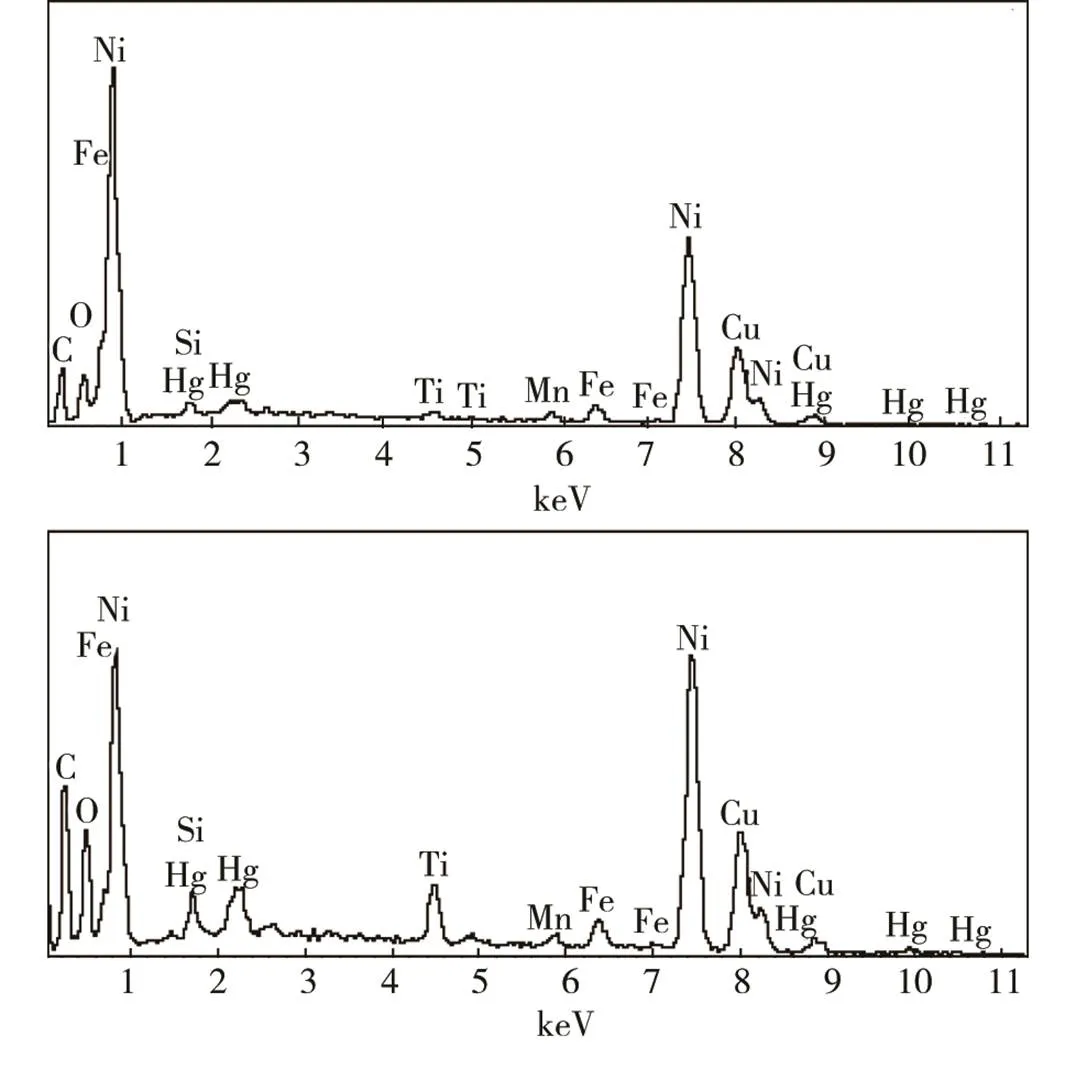

圖14、圖15和表2是裂紋斷面內(nèi)壁晶粒的夾雜處和表面能譜分析結(jié)果。可見(jiàn),內(nèi)壁晶界夾雜處元素組成中Ni,Cu,F(xiàn)e,Mn和Mo元素均來(lái)自基體,并與基體元素含量相對(duì)應(yīng), Hg,O和K元素來(lái)自天然氣中Hg,CO2和凝析水,C和O可能是發(fā)生CO2腐蝕所產(chǎn)生的。同時(shí)注意到在裂紋擴(kuò)展的晶粒表面上未檢測(cè)到汞元素。

圖14 內(nèi)壁晶粒夾雜處和表面的能譜分析位置

圖15 內(nèi)壁晶粒夾雜處和表面的能譜圖

表2 裂紋內(nèi)壁晶粒夾雜處和表面元素分析結(jié)果

圖16、圖17和表3分別是彈簧管壁厚中心裂紋擴(kuò)展斷裂的晶界夾雜處和晶粒表面能譜分析結(jié)果。同內(nèi)壁相比,壁厚中心裂紋擴(kuò)展斷裂的晶界夾雜處和晶粒表面元素組成更簡(jiǎn)單,除Hg元素外,其余元素基本上來(lái)自基體元素,含量也與其相對(duì)應(yīng)。Hg元素與內(nèi)壁檢測(cè)結(jié)果相似,也就是說(shuō)在晶界夾雜處檢測(cè)到,而在晶粒表面未檢測(cè)到,兩個(gè)位置處均未檢測(cè)到腐蝕產(chǎn)物中重要組成元素O。

圖18、圖19和表4是彈簧管內(nèi)壁裂紋斷面晶界夾雜處和晶粒表面能譜分析結(jié)果。可見(jiàn),與內(nèi)壁晶界夾雜處和晶粒表面主要元素能譜分析結(jié)果差異不大,最大的差異就是在晶粒表面也檢測(cè)到了Hg元素。

圖16 中部晶粒夾雜處和表面的能譜分析位置

圖17 中部夾雜處和晶粒表面能譜圖

表3 裂紋中部晶粒夾雜處和表面元素分析結(jié)果

圖18 外壁晶粒夾雜處和表面能譜分析位置

圖19外壁夾雜處和晶粒表面能譜圖

表4 裂紋外晶粒夾雜處和表面元素分析結(jié)果

7 綜合分析

以上實(shí)驗(yàn)結(jié)果表明:該壓力表彈簧管中部?jī)扇Π氲膱A形管段中有兩處長(zhǎng)5 mm的溝槽和一處滲透性的近似縱向裂紋,滲透法檢出并已確認(rèn);滲透法檢測(cè)表明,彈簧管末端封焊處不存在裂紋或氣孔等焊接缺陷;電子顯微鏡和金相組織觀察表明,滲透性的裂紋以沿晶方式擴(kuò)展;裂紋斷裂面的元素能譜分析表明,斷裂面主要是基體材質(zhì),在多處晶界夾雜處均有Hg元素存在,有些晶粒表面也存在,說(shuō)明汞在晶界夾雜處更容易聚集。同時(shí)因?yàn)闄z測(cè)到O和Si元素,所以推斷裂紋擴(kuò)展斷裂面上存在少量的CO2腐蝕產(chǎn)物和其他雜物。

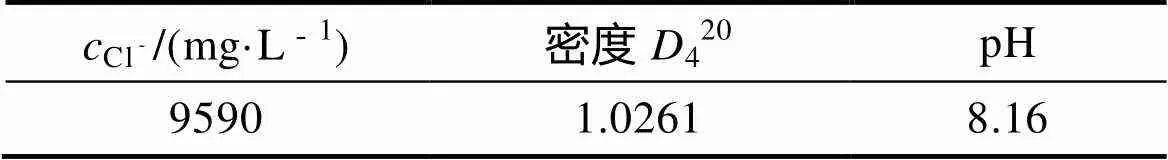

該壓力表接觸到管線輸送介質(zhì)為天然氣,其天然氣組成見(jiàn)表5。由表5可見(jiàn),該井不含硫化氫,CO2的物質(zhì)的量分?jǐn)?shù)為0.679%。根據(jù)井的生產(chǎn)壓力(90.48 MPa)計(jì)算CO2分壓為0.614 MPa,由NACE 0775標(biāo)準(zhǔn)判斷其腐蝕程度為嚴(yán)重。對(duì)Monel耐蝕合金來(lái)說(shuō),雖然CO2腐蝕是存在的,但不會(huì)造成明顯的CO2腐蝕。表6是該壓力表所屬井采出水的地層水中Cl-的質(zhì)量濃度,僅有9590 mg/L,那么輸送天然氣的管道和采油樹(shù)中水蒸汽和凝析水含Cl-將會(huì)更少。對(duì)于Monel耐蝕合金來(lái)說(shuō),服役于這種含有少量水蒸氣或凝析水的天然氣環(huán)境是安全的[1]。根據(jù)作業(yè)區(qū)提供的資料來(lái)看,該壓力表僅用了511天就發(fā)生了刺漏,應(yīng)當(dāng)不是環(huán)境中CO2和Cl-腐蝕因素造成的。

表5 天然氣組成

表6 地層水組成

在上面的能譜檢測(cè)中,對(duì)晶界夾雜處檢測(cè)到了汞的存在,說(shuō)明汞參與了腐蝕過(guò)程,也可能是造成壓力表彈簧管發(fā)生刺漏的主要原因。在油氣中汞主要以單質(zhì)汞為主,并含有少量的氯化高汞和痕量的二甲基汞[2-5],對(duì)油氣處理設(shè)備具有很強(qiáng)的腐蝕性或破壞性[6-12],已引起許多研究人員關(guān)注。具有高揮發(fā)性和高毒性的汞的腐蝕性或破壞性體現(xiàn)在它可與其他金屬結(jié)合成汞的化合物(汞齊),由于汞齊的脆性遠(yuǎn)大于被汞齊化的金屬材料,從而對(duì)設(shè)備造成較大的破壞[6-12]。不同金屬元素與汞形成汞齊的活潑性是不同的,其50 ℃時(shí)活潑性順序是:鋁(最容易形成鋁汞齊)、銅(加熱條件下可形成銅汞齊)、鐵、鎳、鉻、錳(后四者很難與汞形成汞齊)[6-7,9]。汞與鋁形成鋁汞齊后的腐蝕機(jī)理為:

A l +Hg →AlHg

2AlHg +6H2O → 2Al(O H)3+3H2+2Hg

2A l +6H2O → 2Al(OH)3+3H2

這一反應(yīng)過(guò)程在常溫下是一個(gè)自發(fā)過(guò)程。汞與銅形成銅汞齊的腐蝕機(jī)理與此相似,但卻較難進(jìn)行,需要在加熱情況才能進(jìn)行,有文獻(xiàn)報(bào)道需要加熱到80 ℃以上。

Monel合金是一種高鎳銅耐蝕材質(zhì),目前主要產(chǎn)品有蒙耐爾M400(UNS:No4400)、蒙耐爾K500(UNS:No5500)和蒙耐爾R405(UNS:No4405)等。其組成中鎳63%~70%,銅27%~34%,含碳最大0.1%或0.3%,硫最大不超過(guò)0.06%,其余合金元素有Mn,F(xiàn)e,Ti 和Al,其中Mn,F(xiàn)e,Ti三元素的質(zhì)量分?jǐn)?shù)在1.5%~3.15%之間。

由此可以看出,汞與Monel合金中的Al和Cu最易形成汞齊,而以Al優(yōu)先。由該彈簧管壓力表使用的溫度83.9 ℃來(lái)看,正好這兩種元素都參與汞齊反應(yīng),同時(shí)由上面的能譜分析可知,汞已滲透到了晶界的夾雜處。由于汞齊的脆性較大及它可與天然氣中的水蒸汽發(fā)生反應(yīng),使得彈簧管材質(zhì)強(qiáng)度急劇下降,在內(nèi)壓作用下發(fā)生開(kāi)裂。因此該彈簧壓力表的刺漏應(yīng)當(dāng)主要是汞腐蝕造成的。

8 結(jié)論與建議

通過(guò)對(duì)某氣田井口壓力表進(jìn)行表面觀察和室內(nèi)材質(zhì)性能檢測(cè)及綜合分析,可以得出以下結(jié)論。

1)送檢的壓力表彈簧管有一滲透性的裂紋存在。

2)該壓力表彈簧管滲透性裂紋的斷口為沿晶擴(kuò)展,并在晶界夾雜處檢測(cè)到汞的存在及少量的腐蝕產(chǎn)物和雜物。

3)該壓力表彈簧管發(fā)生刺漏是由于彈簧管材質(zhì)Monel合金中的合金元素Al和Cu與天然氣中的汞形成汞齊,進(jìn)而發(fā)生汞腐蝕,使得彈簧管材質(zhì)強(qiáng)度急劇下降,在內(nèi)壓作用下發(fā)生開(kāi)裂而導(dǎo)致的。

根據(jù)分析結(jié)果,給出以下建議。

1)對(duì)目前氣田所使用的壓力表進(jìn)行檢查,將彈簧管材質(zhì)是MONEL合金的壓力表更換為耐汞腐蝕合金彈簧管壓力表。

2)防止汞腐蝕設(shè)備和管道最根本的措施是將汞從天然氣中脫除,或使用防汞腐蝕涂層,杜絕汞與金屬設(shè)備表面接觸[13-17]。

3)定期檢測(cè)管道和設(shè)備的汞腐蝕情況,并即時(shí)對(duì)產(chǎn)生汞聚積的管道和設(shè)備進(jìn)行清汞處理。

[1] 黃麗娟, 王顯軍, 王淑華, 等. 蒙耐爾500合金的腐蝕試驗(yàn)[J]. 閥門(mén), 1994(1): 13-14.

[2] WILHELM S M, KIRCHGESSNER D A. Mercury in Petroleum and Natural Gas- estimation of Emissions from Production, Processing, and Combustion[M]. United States Environmental Protection Agency, National Risk Management Research Laboratory, 2001: 9-13.

[3] 胡月紅. 國(guó)內(nèi)外汞污染分布狀況研究綜述[J]. 環(huán)境保護(hù)科學(xué), 2008, 34(1): 38-41.

[4] DENA L L. Wyoming Operator Solves Mercury Exposure Problems[J]. Oil & Gas Journal, 1996, 94(20): 70 -75

[5] ZETTLITZER M, SCHOLER H F, EIDEN R, et al. Determination of Elemental Inorganic and Organic Mercury in North German Gas Condensates and Formation Rines[C]// International Symposium on Oilfield Chemistry Society of Petroleum Engineers. Houston, 1997: 509-516.

[6] 陳倩, 蔣洪, 牛瑞. 含汞氣田汞腐蝕控制[J]. 油氣田地面工程, 2016(1): 72-76.

[7] 劉支強(qiáng), 蔣洪, 朱聰, 等. 天然氣中的汞腐蝕[J]. 石油與天然氣化工, 2010, 39(6): 533-537.

[8] JAMES E L. Mercury Corrosion in Liquefied Natural Gas Plants[J]. Energy Processing, 1981, 73: 46-51.

[9] COADE R, COLDHAM D. The Interaction of Mercury and Aluminum in Heat Exchangers in a Natural Gas Plants[J]. International Journal of Pressure Vessels and Piping, 2006, 83(5): 336-342.

[10] WASSON A, ASHER S, RUSS P R. Mercury Liquid Metal Embitterment Testing of Various Alloys for Oil and Gas Production[C]// Corrosion, 2013 NACE International. Orlando, 2013: 1-12.

[11] CASE R, MCINTYRE D R. Mercury Liquid Metal Embrittlement of Alloys for Oil and Gas Production and Processing[C]// Corrosion, 2010 NACE International. SanAntonio, USA, 2010: 1-10.

[12] NENGKODA A, ALHINAI Z M. Understanding of Mercury Corrosion Attack on Stainless Steel Material at Gas Wells: Case Study[C]// International Petroleum Technology Conference. Doha, 2009:1-8.

[13] JIM A, PAUL O S. Mercury Removal Technology and Its Application[C]// 81st GPA Annual Convention Proceedings , Texas, USA, 2002.

[14] 夏靜森, 王遇冬, 王立超. 海南福山油田天然氣脫汞技術(shù)[J]. 天然氣工業(yè), 2007, 27(7):127 -130.

[15] GIACOMO C, JULIE S. Mercury Removal from Natural Gas and Liquid Streams[R]. UOP LLC, Houston, Texas, USA, 2002.

[16] MUSSIG S, ROTHMANN B. Mercury in Natural Gas Problems and Technical Solutions for Its Removal[C]// SPE 38088, 1997.

[17] 鄭大振. LNG工廠的天然氣凈化工藝及其新發(fā)展[J]. 天然氣工業(yè), 2004(4): 72-76.

Failure of Spring Pressure Gage and Mercury Corrosion in Gas Field

LIN Guan-fa, WANG Jun-qi, MA Jin-long, SONG Cheng-li,DING Han, LI Lei

(1.Tubular Goods Research Institute, CNPC, Xi'an 710077, China; 2.Tarim Oilfield Company, CNPC, Korla 841000, China)

To analyze causes for leaking of spring tube of pressure gage based on leaking of pressure gage of certain gas field.The inner structure and surface damage of spring tube were observed, and the damage regions were detected with permeating method of nondestructive testing, metallographic microscope, scanning electron microscope (SEM) and energy dispersive spectrometer (EDS).There was a penetrative crack extending along the crystal in the tube. The mercury element and a bit of CO2corrosion product were detected in the mixing region between and on the crystal grains.The leaking of spring tube in the pressure gage is resulted from the mercury corrosion that the Al and Cu elements in the spring tube made from Monel alloy formed amalgam with Hg in the gas and the cracking of the tube under the inner pressure action.

spring pressure gage; leaking; mercury; corrosion; gas field

10.7643/ issn.1672-9242.2017.12.001

TJ07;TG174

A

1672-9242(2017)12-0001-07

林冠發(fā)(1960—),男,陜西周至人,博士,教授級(jí)高級(jí)工程師,主要研究方向?yàn)榻饘俨牧系母g與防護(hù)研究與用。

2017-08-17;

2017-09-28