基于工程混凝土攪拌車平順性建模與分析研究

三一重工股份有限公司 宋立霞 方傳青

針對某新開發的大方量工程攪拌車,通過建立整車虛擬樣機模型、試驗路譜,研究整車在不同路面、不同工況下的振動特性,并通過與試驗測試結果進行對比分析,建立一套針對工程車輛整車平順性分析評價方法,為新產品開發與優化設計提供指導。

一、引言

隨著工程機械的發展,國家混凝土政策的施行,為實現混凝土較長時間,較遠距離運輸,混凝土攪拌車被大量的使用,尤其是大方量的攪拌車市場需求量較大。同時混凝土攪拌車長期在重載、振動與沖擊載荷下工作而且工作條件比較惡劣,所以對攪拌車平順性研究顯得尤為重要。

二、分析技術路線

以試驗結果為判斷標準,以仿真分析為指導,試驗仿真相結合,構建整車動力學仿真模型和強化路面模型,控制整車在強化路面以50km/h、60km/h兩種速度下進行仿真,通過與試驗結果對比,分析修正輪胎、鋼板彈簧及減震器等元件的非線性參數,建立與實際接近的整車動力學剛柔耦合模型,驗證分析其平順性性能,為指導改進攪拌車設計,提供改進建議。

三、仿真模型的建立

分析模型建立主要包括整車系統模型與各路譜模型,即車-路系統。建立準確的車-路系統模型必須通過試驗獲得各子系統準確的物體參數數據,運用恰當的建模方法、施加正確的載荷條件,才能建立可靠的虛擬模型。

圖1 技術路線

1.整車參數

簡化后的分析模型主要包括:駕駛室、車架、攪拌筒前后臺、攪拌筒、減速機、一橋、二橋、中后橋和平衡懸架系統等。

整車基本參數如表1所示、主要部件的質心位置和轉動慣量如表2所示;其中,選取一橋中性平面、車架上端面、車架中性平面的交點為原點,車右為X向,車前為Y向,車頂為Z向。

表1 攪拌車整車基本參數

表2 主要部件件質量、質心位置及轉動慣量表

2.各子系統建模

車-路系統動力學建模主要包括前后板簧、減震器、輪胎、路面子系統。

(1)前、后板簧建模。

鋼板彈簧是汽車懸架中應用最廣泛的一種彈性元件,前板簧建模參數如圖2和表3所示,表中物理參數根據板簧材料獲取,接觸和襯套剛度為孔輝科技提供。

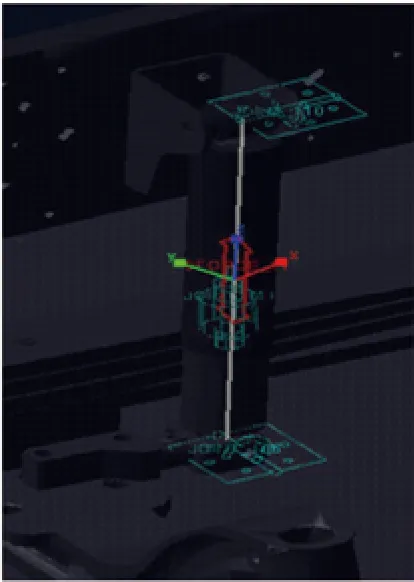

圖2 前板簧基本參數

前板簧模型采用17段等效簧片、16段beam梁模擬,模型如圖3所示。經驗證靜剛度與出廠剛度550N/mm存在一定偏差,誤差為0.27%,驗證結果如圖4所示。

表3 前板簧物理參數

圖3 前板簧beam梁模擬模型

圖4 板簧靜剛度驗證

后板簧剛度較大,后板簧的剛度值、弧高及驗證負荷等基本參數和物理參數如圖5和表4所示。應用ADAMS軟件的Chassis模塊進行后板簧柔性體的構建,其模型主要采用離散梁法將后板簧離散化,每段視為一個剛體,每段之間用beam梁單元連接模擬。Beam梁參數根據板簧截面形狀與材質得出,整理后的后板簧模型如圖6所示,并按照圖5所示規定的驗證負荷進行靜剛度驗證,其剛度值為4333N/mm,符合規定要求。

表4 后板簧物理參數

(2)減震器建模。

攪拌車采用雙作用筒式減振器SYM1250T 5,上端可繞上端帶孔螺栓1軸線轉動,下端通過帶孔螺栓8與下連接叉7聯接,下連接叉可繞下安裝支座軸端的軸線轉動,有效消除因車架扭轉變形造成減振器損,減振器結構如圖7所示。

圖5 后板簧基本參數

圖6 后板簧beam梁模擬模型

圖7 雙向作用筒式減振器

減振器模型主要采用非線性力元模擬,根據車架與車橋實際相對速度大小選取阻尼力,阻尼力曲線部分由淅川汽車減振器廠提供,減振器代號為S45-275HH,在溫度20±2C°、行程100mm、速度0.52m/s的條件下,減振器在排氣后測量時阻力值應符合下述要求:復原阻力值Pf=9350±850N、壓縮阻力值Py=1300±100N,參數值由廠商提供;在已知阻尼力變化曲線條件下,采用單個阻尼力模擬減振器作用,攪拌車減振器阻尼力變化曲線用圖8曲線表示,減振器模型如圖9所示。建立表示阻尼力的曲線spline_1,為力隨相對速度的變化關系,采用AKISPL函數表示force。

(3)輪胎建模。

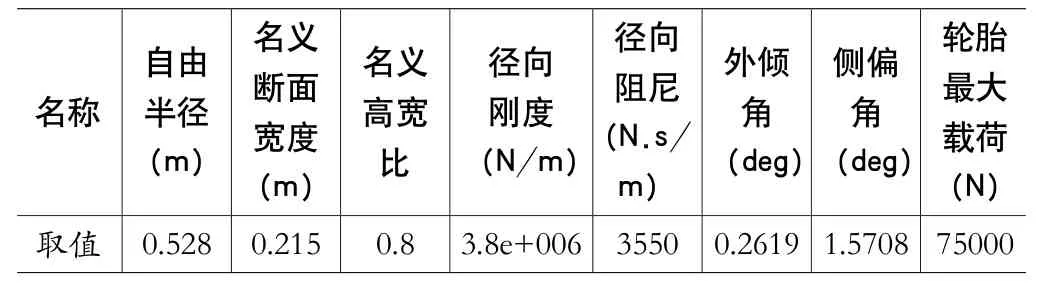

輪胎建模準確性很大程度上取決輪胎的尺寸參數和動力學參數,攪拌車采用前進輪胎12R22.5,對mft_truck315輪胎特性文件進行特性參數的調試修改,調試后的輪胎模型主要參數如表5所示。

圖8 減振器力變化曲線

圖9 減振器模型

表5 PAC2002輪胎參數

(4)路面建模。

通過試驗測得某大型試驗場各路面數據參數,并使用MATLAB軟件編輯路譜程序生成txt格式文件后轉換成Adams所需要要的rdf格式路面屬性文件。試驗路面包括:2維平路、波形路、搓板路和魚鱗坑路,采用rdf特性文件導入軟件后,顯示效果如圖10所示。

圖10 路面模型

以上各路面模型均按照某大型試驗場跑道實際尺寸建立,其中波形路長50m、搓板路長160m、魚鱗路長160,寬度均為4.8m,使用MATLAB軟件編輯路譜程序文件,構建模擬試驗場地環形跑道,強化路與普通路全長共計1880m,顯示效果如圖11所示。

圖11 模擬某大型試驗場環形跑道模型

3.車-路系統建模

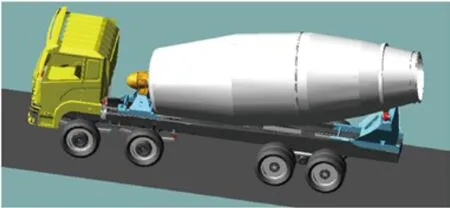

將攪拌車駕駛室、車架、攪拌筒前后臺、攪拌筒、減速機、一橋、二橋、中后橋和平衡懸架系統、路面等裝配完成整車-路面模型,如圖12所示。

圖12 整車動力學模型

在一橋、二橋與輪胎轉向節之間添加轉向驅動以實現整車的轉向控制,一橋轉向函數:

S T E P(t i m e, 7.3, 0.0 d, 7.8,-26.25d)+STEP(time, 27.7, 0.0d, 28.2,2 6.2 5 d)+S T E P(t i m e, 3 6.2, 0.0 d, 3 6.7,-26.25d)+STEP(time, 56.67, 0.0d, 57.17, 26.25d)

二橋的轉向控制驅動函數為:

A T A N(T A N(.j i a o b a n c h e.y i q i a o_zhuanjiao*pi/180)*418/588)*180/pi*1d

在中橋、后橋與輪胎之間添加旋轉副和驅動力,實現整車的加速、勻速、減速等行駛工況,其直驅動力函數為:

IF(time-5.3:step(time,0,0,2,21),step(time,5.3,2 1,6.3,5),IF(time-29.0:step(time,6.3,5,28.5,5),step(t ime,29.0,5,30.5,21),IF(time-35.5:step(time,31,21,35-,21),step(time,35.5,21,36.0,5),IF(time-58:step(time,36.0,5,58,5),step(time,58,5,59,21),step(ti me,59,21,61,21)))))

四、整車平順性分析與試驗測試對比

1.橋載分配調試

對進行一定程度的簡化處理的整車模型,增加平衡質量塊,保證整車質量符合實際情況,并對平衡質量塊進行位置調整,調試整車動力學模型的各車橋橋載分布接近試驗結果,結果如表6所示。

表6 整車橋載分布調試結果對比

經調平衡質量塊和整車質量分配,基本保證模型的橋載分配與試驗吻合。

2.主要工況分析

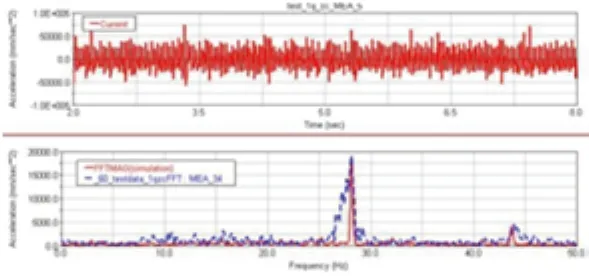

通過控制函數控制整車在某大型模型試驗路譜上進行周期行駛,實現搓板路等強化路面的行駛工況仿真分析,取整車在常用車速50km/h和60km/h工況,關鍵路面搓板路上的仿真與試驗數據進行對比分析。

(1)50km/h時速工況。

將仿真的時域信號轉換為FFT幅值譜,其中各橋的振動主峰頻率仿真值為24.17Hz、試驗測試結果為24.15Hz,車橋測點振動特性的仿真與試驗結果對比情況如表7所示。

圖13 一橋振動幅值譜的仿真與試驗對比

圖14 二橋振動幅值譜的仿真與試驗對比

圖15 三橋振動幅值譜的仿真與試驗對比

圖16 四橋振動幅值譜的仿真與試驗對比

表7 車橋振動特性幅值譜的仿真與試驗結果對比(單位:m/s2)

將仿真的時域信號轉換為FFT幅值譜,其中各橋的振動主峰頻率仿真值為28.125Hz、試驗測試結果為28.07,車橋測點振動特性的仿真與試驗結果對比情況如表8所示。

從上面50km/h和60km/h試驗與分析對比數據可以看到:各橋振動主峰頻率值的仿真結果與試驗測試結果基本一致,說明路面對整車動力學模型產生的振動激勵符合實際情況。

結果存在一定的誤差,主要是由于試驗測試誤差,模型簡化及相關參數誤差引起。

五、結語

圖17 一橋振動幅值譜的仿真與試驗對比

圖18 二橋振動幅值譜的仿真與試驗對比

圖19 三橋振動幅值譜的仿真與試驗對比

圖20 四橋振動幅值譜的仿真與試驗對比

表8 車橋振動特性幅值譜的仿真與試驗結果對比(單位:m/s2)

本文通過介紹攪拌車各子系統模型建模方法、不同路譜模型建立,并對常用車速、關鍵路面下仿真振動數據與試驗測試數據進行對比,驗證了建模方法與平順性分析方法的準確性,證明了利用該方法在解決該類問題上的正確性和可行性,仿真分析結合試驗測試的方法勢必會成為今后產品設計與優化的主要方法,通過試驗測試數據驗證并修正仿真模型,反過來再利用仿真模型去指導、優化設計,從而可以大大減少實驗費用,并且在較短的時間內開發出更好的產品。