高速電腦繡花機結構優化設計

周俊榮, 江 勵

(五邑大學 機電工程學院, 廣東 江門 529020)

電腦繡花機是一種電腦控制系統與繡花機械的有機結合,可刺繡出各種美麗圖案的機電一體化紡織設備。我國繡花機生產是從20世紀90年代開始逐步發展起來的,到2016年底已占據市場總額的85%左右;但產品大多是參照國外機型而研制生產的普通平繡機器,產品精度、質量以及可繡制的花色品種與國外先進機型相比還有較大差距,特別是圖案具有很強立體感的鏈目毛巾繡,基本上被國外公司所壟斷[1]。對于高端特種繡花機的關健零部件,國外廠商均設有專利保護,很難進行模仿制造。隨著社會的進步和勞動力成本的提高,要求刺繡設備速度更快,精度更高,噪聲更低。目前國內鏈目毛巾繡電腦繡花機的主軸速度只能達650 r/min左右,刺繡效率難以滿足當前市場的需求。當主軸速度提高到1 000 r/min以上時,會明顯出現斷線率上升、噪聲和振動變大等問題,甚至會發生機構卡死等事故[2]。實踐證明原機械結構已不能適應高速機的發展。

本文在分析傳統繡花機機頭機械結構和運動特性的基礎上,對其機頭結構進行了改進設計,將槽型凸輪機構改為帶預緊彈簧的盤形凸輪機構,并對凸輪輪廓曲線進行優化設計。然后在ADAMS環境下,對優化前后針桿機構的受力情況進行仿真分析,并在主軸轉速超過1 000 r/min的情況下,對繡花機橫梁進行了振動測試實驗以驗證機構優化后的效果。優化后的機構在繡花機高速刺繡的情況下,仍能保持較低的振動噪聲和斷線率。

1 現有電腦繡花機結構分析

機頭部分是電腦繡花機最為核心的執行機構。研究發現,電腦繡花機的振動和噪聲主要來源于機頭。

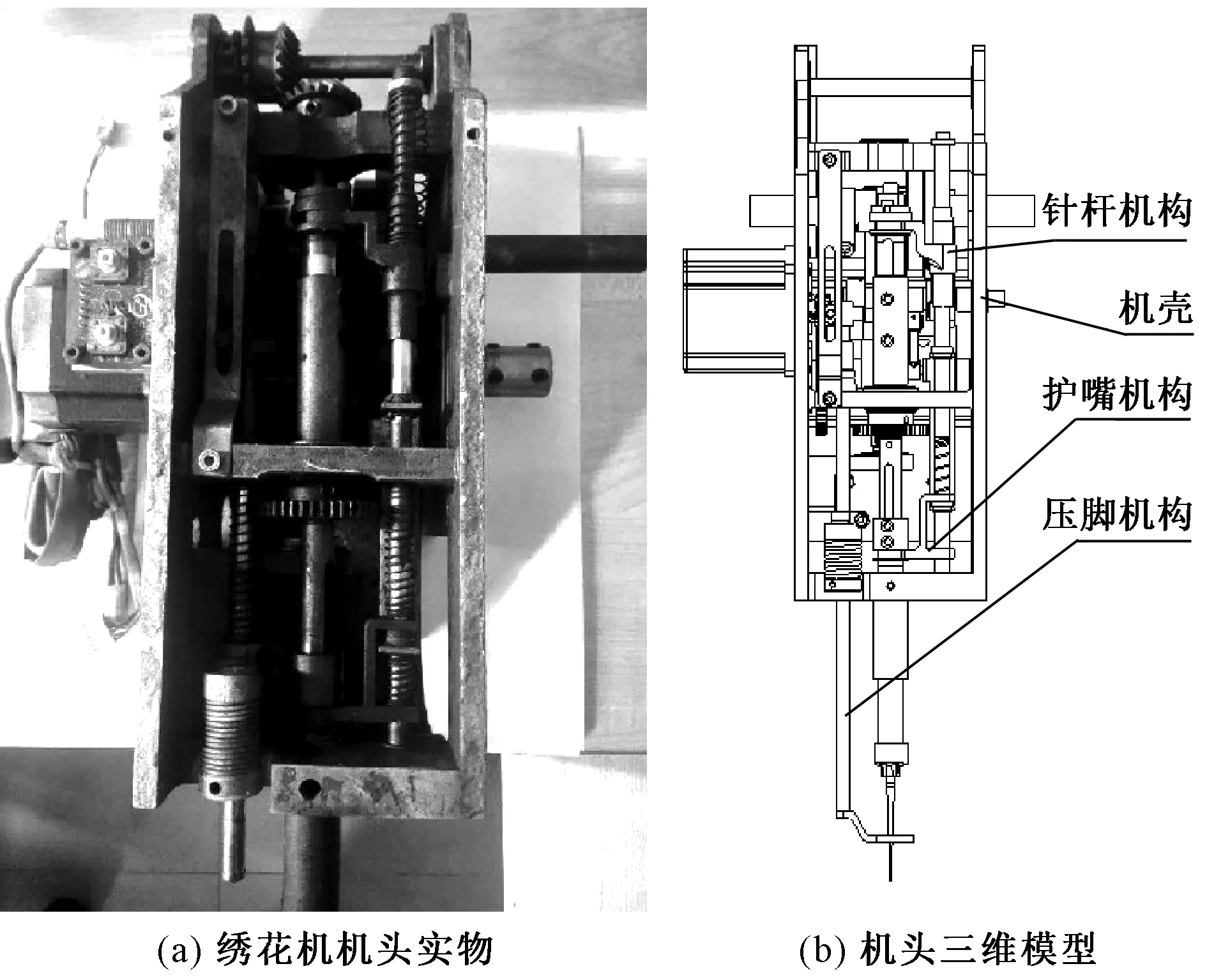

分析電腦繡花機機頭機械結構不難發現,其主要包括4部分,如圖1所示。1)針桿機構。其主要作用是攜帶線料在布料間上下穿梭,以實現繡花工作,實現其上下往復運動的機械結構是凸輪連桿機構。2)機殼。其主要作用是固定和連接繡花機機頭。3)護嘴機構。該機構的執行元件包裹住針桿,通過其與針桿相互配合的上下往復運動繡出具有立體質感的花色品種,實現其上下往復運動的機械結構也是凸輪連桿機構。4)壓腳機構。其主要作用是當針桿機構進行布料刺繡時壓住布料,使布料不能隨繡針一起向上移動,當針桿完成一次布料刺繡時則向上抬起,以便布料可以前后移動進行花樣刺繡,實現其上下往復運動的機械結構仍是凸輪連桿機構。

圖1 電腦繡花機機頭Fig.1 Head of computerized embroidery machine. (a) Object of embroidery machine head; (b) 3-D Model of head

從以上分析可知,電腦繡花機機頭主要作用是按照一定的時序實現針桿機構、護嘴機構和壓腳機構的上下運動[3-5],而實現這些運動的主要機械結構均為凸輪連桿機構。本文選擇其中最為典型的針桿機構進行詳細的分析和研究,如圖2所示。

圖2 針桿機構Fig.2 Needle bar mechanism. (a) Model of needle bar mechanism; (b) Sketch of needle-bar mechanism

如圖2所示,該機構的運動原理是:槽型凸輪1轉動帶動滾子2在其槽內運動并推動連桿3繞B點旋轉運動,而滑塊5則在連桿3的驅動下上下運動并帶動針桿6上下往復運動。設驅動連桿3與y軸的夾角為θ1,滑塊連桿4與y軸的夾角為θ2,OB與y軸的夾角為θ,由幾何關系可得出針桿上下運動位移的表達式

Y=LBCcosθ1+LCDcosθ2+c

(1)

當凸輪轉動時,∠OBA會跟隨凸輪的轉動發生變化,若用δ來表述凸輪轉動量,則ψ(δ)可描述凸輪輸入使得∠OBA的變化,則:

θ1=θ-(∠ABC-ψ(δ))

(2)

(3)

式中:a為凸輪中心O到B點距離在x軸上的投影;b為凸輪中心O到D點距離在x軸上的投影;c為滾子中心A到B點距離在y軸上約投影。將式(2)、(3)代入式(1)中便可得到凸輪輸入與針桿運動的關系。將該繡花機機頭尺寸參數代入式(1)中,最終可得凸輪轉角與針桿位移曲線關系。

將該曲線對時間求2次導數,可得凸輪轉速為1 000 r/min時,凸輪轉角與針桿加速度曲線關系圖,如圖3所示。

圖3 針桿機構加速度曲線Fig.3 Acceleration curve of needle bar mechanism

通過上文對電腦繡花機機頭機械結構和運動規律的研究發現,現有機器存在以下問題:

1)機械結構設計不合理。以針桿機構為例,實現其上下運動的主要機構為槽型凸輪連桿機構,滾子被限制在槽內以便和凸輪充分接觸。該機械結構在理論上雖然沒有問題,但對加工和裝配精度要求很高。當制造能力達不到要求時容易導致凸輪和滾子間有接觸間隙,而該間隙則是高速時產生過大噪聲和振動的主要原因之一。此外,即使制造精度足夠高,凸輪與滾子在長期運轉過程中也會產生磨損,使得接觸間隙逐漸變大,從而影響繡花機的高速性能[6-7]。

2)凸輪機構運動曲線設計不合理。從圖3可看到,該凸輪機構在凸輪轉角為90°和270°附近時針桿運動加速度出現明顯的突變。這種突變會帶來柔性沖擊力,在低速時此沖擊力的大小和頻率還不高,但在高速時,該沖擊力的大小和頻率會變得很大,成為另一個產生過大噪聲和振動的主要原因。

2 電腦繡花機優化設計

針對現有電腦繡花機存在的問題,在進行優化設計時應滿足如下要求:1)優化凸輪連桿機械結構,解決凸輪與滾子之間的間隙問題,并能夠自動調節由于磨損而產生的間隙。2)優化凸輪輪廓曲線,解決運動機構加速度不連續的問題,減小柔性沖擊力所產生的噪聲和振動的影響。

2.1 機械結構優化

根據上述第1點要求,首先需要改變凸輪機構的傳動方式。采用帶預緊彈簧的盤形凸輪機構是一個很好的選擇,如圖4所示。一方面該方案大大降低了制造和裝配精度的要求;另一方面彈簧所提供的預緊力可方便地自動調節磨損所帶來的接觸間隙。

圖4 優化后的針桿機構Fig.4 Optimized needle bar mechanism. (a) Model of optimized needle bar; (b) Sketch of optimized needle bar mechanism

在該優化方案中,由凸輪1轉動推動滾子2和推桿3上下運動,再由推桿3、驅動連桿5和擺動連桿6組成的連桿結構推動滑塊7和固定在其上的針桿8上下運動。彈簧4則保證滾子2始終壓緊在凸輪1上。其中,連桿結構形成了一個增力杠桿,可以減小驅動力矩,并調節針桿上下運動的行程。設驅動連桿5與y軸夾角為θ1,擺動連桿上邊界DE與y軸夾角為θ2,擺動連桿下邊界EF與y軸夾角為θ3,連桿FG與y軸夾角為θ4,則由幾何關系可得出針桿上下運動位移的表達式

Y=a-LEFcosθ3+LFGcosθ4

(4)

當凸輪轉動時,中心點O到推桿3的距離會隨之發生變化,若用L(δ)來描述凸輪轉動使得該距離的變化,則由幾何關系可得方程組

(5)

式中:a為凸輪中心O到E點的距離在y軸的投影;b為凸輪中心O到E點的距離在x軸的投影;c為凸輪中心O到針桿的距離在x軸的投影;d為凸輪中心O到C點的距離在x軸的投影。將方程組(5)結果代入到式(4)便可得到凸輪輸入與針桿運動的關系。

2.2 凸輪輪廓曲線優化

凸輪的輪廓曲線直接決定了繡花機機頭的運動規律;而凸輪的輪廓設計過程通常是在其他零件結構尺寸確定的情況下,將運動件的運動規律代入到機械結構中進行反求,故凸輪的輪廓曲線設計實質上就是運動件運動規律的設計。本文將通過對針桿運動規律的分析來優化針桿凸輪的輪廓曲線。

一般來說,運動件的運動規律包括等速運動規律、等加速度運動規律、簡諧運動規律、樣條曲線運動規律、擺線運動規律等。在進行運動規律設計時主要關注以下幾個關鍵參數:

1)最大無量綱速度VM。VM值越小,凸輪的基圓半徑也就越小,從而可以實現減小凸輪機構尺寸的目的;因此,在設計時,應優先選擇VM值較小的運動規律。

2)最大無量綱加速度AM。加速度越大,慣性力也就越大,慣性力過大會加劇構件的磨損,因此,在中、高速凸輪機構中,通常優先選擇AM較小的運動規律。

3)最大無量綱躍度JM。減小躍度的幅值有利于機構的工作平穩性,因此,應控制JM值不超過某一個值,并且值越小越好。

4)最大無量綱轉矩TM。在高速凸輪機構中,慣性負荷決定了施加在凸輪上的輸入扭矩大小,因此,為了減小凸輪軸的轉矩、降低電動機的功率,應選用TM值較小的從動件運動規律。

對于繡花機來說,它是一個典型的高速低載系統,高次樣條曲線運動規律和擺線運動規律都具備躍度連續、無沖擊的特點,符合系統的要求,但考慮到這2種運動規律在高速運動時速度波動較大,本文選用擺線運動和等加速運動的組合運動規律,采用5段銜接:1) 擺線加速段,δ∈[0,φ/8];2) 等加速度段,δ∈[φ/8,3φ/8];3) 擺線運動段,δ∈[3φ/8,5φ/8];4) 等減速段,δ∈[5φ/8,7φ/8];5) 擺線減速段,δ∈[7φ/8,φ]。式中φ為凸輪推桿行程的相位角。它能夠在速度沒有太大波動的前提下保證加速段連續,如式(6)~(10)所示。

1)擺線加速段:

(6)

2)等加速段:

(7)

3)擺線運動段:

(8)

4)等減速段:

(9)

5)擺線減速段:

(10)

式中:A,V,S分別描述針桿運動的加速度、速度和位置;Ca,C1,C2,…,C11均為待求參數。若用h代表針桿的行程,則該組合運動規律的邊界條件可總結為:δ=0時,A=0,V=0,S=0;δ=φ時,A=0,V=0,S=h;中間銜接點,A,V,S連續。

將上述邊界條件代入到式(6)~(10)中,便可求解Ca,C1,C2,…,C11,最終得出針桿的運動規律曲線。圖5示出優化前后的針桿運動曲線。

圖5 針桿運動曲線優化前后對比圖Fig.5 Comparison of motion curves of needle rod before and after optimization. (a) Displacement curves; b) Velocity curves; (c) Acceleration curves

對比圖5中的曲線可看到:優化后的針桿運動速度曲線更加圓滑,最大無量綱速度VM顯著減小;而加速度曲線更為平緩,最大無量綱加速度AM顯著減小;在凸輪轉角為90°和270°附近時,加速度曲線連續,最大無量綱躍度JM幅值大為減小。這些均反映出優化后針桿運動規律得到了改善。

3 仿真及實驗驗證

為對電腦繡花機優化改進后的效果進行驗證,本文分別進行了在ADAMS環境下的動力學仿真和真實工況下的振動測試實驗。

3.1 ADAMS環境下的動力學仿真驗證

老款繡花機在高速情況下產生過大振動和噪聲的主要原因可以歸結為機構內部在高速運轉時產生過大的沖擊力。通過ADAMS環境下的仿真,可以在高速運轉工況下對優化前和優化后的內部受力情況進行對比仿真,從而對電腦繡花機的優化效果進行驗證。圖6示出針桿機構受力分析虛擬樣機。

圖6 針桿機構虛擬樣機Fig.6 Virtual prototype of needle rod mechanism

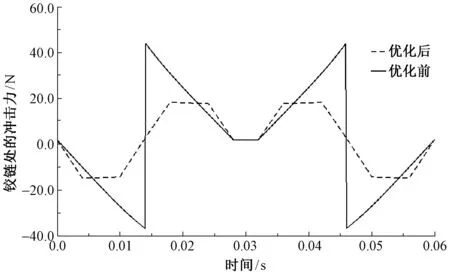

對于高速運動的機械設備來說,易產生沖擊振動的地方無疑是發生在具有相對運動關系且相互作用力不斷變化的零件之間。對針桿機構而言,驅動連桿5和擺動連桿6(對照圖4)的鉸接處是需要關注的地方。本文在凸輪高速(1 000 r/min)轉動時,對優化前和優化后此處的受力情況進行仿真對比,如圖7所示。

圖7 優化前后鉸鏈的受力對比圖Fig.7 Comparison force of hinge before and after optimization

從圖7可看出,通過對凸輪輪廓曲線的優化,該處鉸鏈在豎直方向受力情況有了明顯的改善。首先其受力的最大值由43.8 N減小到18.1 N;其次,原本在0.012 s和0.047 s時會出現由43.8 N到-37.5 N的柔性沖擊,經過優化后,此處的沖擊力也大為減少。

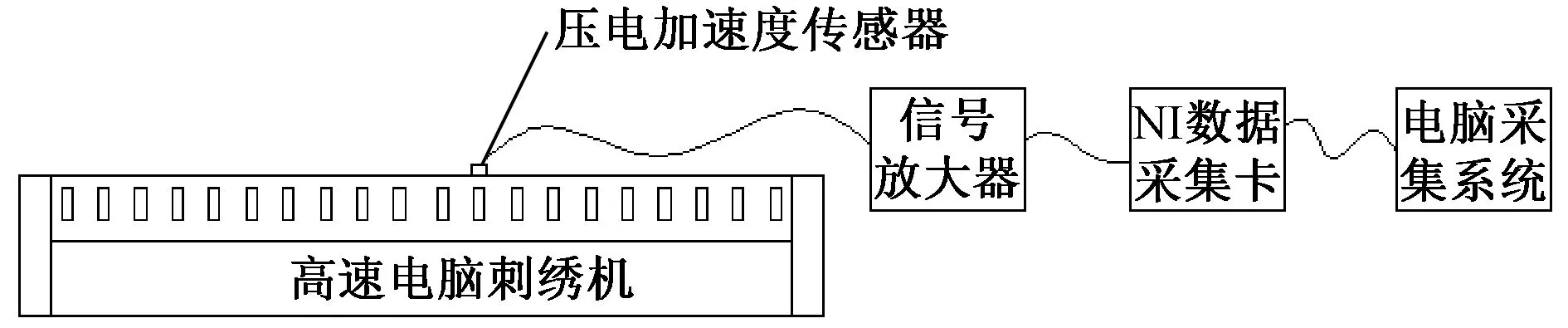

3.2 高速繡花機振動測試驗證

由于電腦繡花機的機頭、線架都布置在橫梁上,因此,橫梁的振動大小可直接反映出繡花機機頭的振動大小。相關的計算和實驗結果也表明,電腦繡花機橫梁的振動是影響其斷線率和工作效率的最主要的原因,而且由于繡花機橫梁處的振動更加便于測量;故本文對優化后繡花機的振動測試集中于其橫梁處[8-10]。實驗過程如圖8所示。

圖8 振動測試方法示意圖Fig.8 Schematic diagram of vibration test method

測試過程中,將主軸轉速分別開到1 100 r/min和1 200 r/min,測試點布置在20頭繡花機橫梁的中間位置,采樣頻率設置為2 500 Hz,采樣時間為2 s。最終,得到的測試數據如圖9所示。將實驗測得的波形數據輸入到MatLab中,并進行2次積分,便可得到橫梁的振動位移曲線,如圖10所示。

圖9 振動測試實驗數據Fig.9 Experimental data of vibration test

圖10 橫梁振動位移曲線Fig.10 Displacement curves of crossbeam vibration

由圖10可看出,橫梁在主軸轉速分別為1 100、1 200 r/min時,其振動最大位移分別為0.0 022、0.013 mm。該振動范圍遠遠小于繡花機的誤差允許范圍[-0.1 mm,0.1 mm],證明了優化后的高速繡花機機頭在噪聲振動的降低上有著良好的效果。同時,將該改進產品應用于生產,在實際使用過程中,斷線率小于1次/2萬針,噪聲小于85 dB,得到了用戶的好評。

4 結 論

針對傳統繡花機在主軸轉速超過1 000 r/min時會產生過大的振動噪聲,并且斷線率過高的問題,對高速電腦繡花機機頭結構部分進行分析和優化。首先通過對傳統繡花機機頭機械結構和運動特性的分析,認為導致振動和斷線率提高的主要原因是凸輪傳動結構不合理。然后設計了一種帶預緊彈簧的盤形凸輪機構取代了原有的槽型凸輪機構,并對凸輪輪廓曲線進行了優化。最后分別通過在ADAMS環境下對針桿機構的受力仿真和繡花機橫梁在高轉速下的振動測試實驗對優化的效果進行了驗證。結果表明,相較于傳統方案,優化后的方案在高速情況下機器可保證較低的振動噪聲和斷線率。

[1] 羅本華.電腦刺繡技術發展趨勢展望[EB/OL].[2013-04-17] .https://club.1688.com/article/31413614.htm.

LUO Benhua. Development trend of computer embroidery technology [EB/OL]. [2013-04-17] .https://club.1688.com/article/31413614.htm.

[2] 秦榮.電腦繡花機斷線問題的研究[J]. 紡織機械,2010(2):41-44.

QIN Rong. Study on disconnection problem of computerized embroidery machine[J]. Textile Machinery,2010(2):41-44.

[3] 周俊榮,鄭為東.電腦繡花機刺布機構與挑線機構運動分析[J]. 上海工程技術大學學報,2008,22(2):136-140.

ZHOU Junrong, ZHENG Weidong. Kinematic analysis of tread taking up and needle driving mechanism in computerized embroidery machine[J]. Journal of Shanghai University of Engineering Science,2008,22(2):136-128.

[4] 劉良寶,王新,趙罘, 等.電腦刺繡機刺布機構結構優化設計[J].紡織學報,2011,32(5):126-129.

LIU Liangbao,WANG Xin,ZHAO Fu,et al. Optimized design of needle bar mechanism of computer embroidery machine[J]. Journal of Textile Research,2011,32(5):126-129.

[5] 潘丹丹.某電腦繡花機動力學仿真分析與減振研究[D].南京:南京理工大學,2012:36-51.

PAN Dandan. Dynamic simulation analysis and vibration reduction of a computerized embroidery machine[D]. Nanjing:Nanjing University of Science and Technology,2012:36-51.

[6] 林建龍,羅智文,張力. 電腦刺繡機針桿機構位置精度分析[J].紡織學報,2010,31(7): 131- 134.

LIN Jianlong, LUO Zhiwen, ZHANG Li. Position accuracy analysis on needle bar mechanism of computerized embroidery machine[J]. Journal of Textile Research,2010,31 (7): 131-134.

[7] 郭惠昕. 刺繡機含間隙針桿機構的運動穩健性分析與優化設計[J].紡織學報,2011,32(11):131-136.

GUO Huixin. Position robust analysis and design optimization of needle bar mechanism with joint clearance of automatic embroidery machine[J]. Journal of Textile Research,2011,32(11):131-136.

[8] ZHOU Junrong. The optimization of the beam of high-speed computerized embroidery machine [J]. Applied Mechanics and Materials, 2013, 470:381-384.

[9] 崔衛國,周俊榮,李志飛. 高速繡花機不同工況振動特性研究[J]. 機床與液壓,2014,42(17):102-108.

CUI Weiguo,ZHOU Junrong,LI Zhifei. Research of vibration characteristics of high-speed embroidery machine under different conditions[J]. Machine Tool & Hydraulics, 2014,42(17):102-108.

[10] 白皛,趙罘,林建龍, 等. 刺繡機橫梁的模態分析及優化設計[J].機械設計與研究,2010,26(1):111-116.

BAI Qiao, ZHAO Fu, LIN Jianlong, et al. Modal analysis and optimal design for the beam the embroi-dery [J]. Machine Design and Research, 2010,26(1):111-116.