基于F級燃氣輪機煙氣再循環系統的分析

呂 煊, 顧春偉,2, 劉建軍,3

(1.中國聯合重型燃氣輪機技術有限公司,北京 102209;2.清華大學 熱能工程系,北京 100084;3.中國科學院工程熱物理研究所,北京 100190)

隨著燃氣輪機工作效率提升、出力增加以及污染物排放指標的日趨嚴格,煙氣再循環(EGR)受到越來越多研究機構與廠商的關注.三菱-日立能源集團1 700 ℃等級燃氣輪機中采用了煙氣再循環技術作為降低污染物排放的主要解決方案[1].GE動力集團也于2010年申請了相應的專利作為未來技術儲備[2].西門子發電集團則將煙氣再循環技術應用于SGT-800燃氣輪機中[3].

煙氣再循環技術的原理是將部分燃氣輪機排氣回注至壓氣機進氣室中參與燃氣輪機循環,其優勢包括:(1)回注煙氣提升燃氣輪機進口空氣溫度,部分代替燃氣輪機進氣加熱系統(IBH)效果,防止壓氣機可調導葉結冰;(2)回注煙氣改變空氣中氧濃度,燃燒室在低氧濃度下工作,有利于形成分布式火焰,熱釋放更為均勻,該燃燒過程一方面可以降低火焰峰值溫度,在更高出口平均溫度下降低NOx排放;另一方面熱釋放更加均勻從而可以降低熱聲振蕩風險;(3)減少最終排氣流量,提升不參與煙氣再循環排氣的CO2濃度,有助于下游碳捕集工藝.

在工業界需求的牽引下,越來越多的研究者也開始關注煙氣再循環.R?kke等[4]對煙氣再循環進行試驗研究,針對某65 kW燃氣輪機燃燒室,分析了煙氣循環效率對燃燒穩定性及污染物排放的影響,證實氧濃度對NOx排放有明顯影響.de Santis等[5]對煙氣再循環條件下燃燒室中燃燒過程進行計算流體力學(CFD)分析,證明了由于燃燒環境的改變,火焰區最高溫度降低了70 K,有助于控制NOx生成.Asad等[6]則進行了一維建模與分析,得出在特定情況下入口氧濃度與煙氣再循環系統效率呈線性關系.針對煙氣再循環對CO2的補給效果,Ali等[7]基于Turbec T100微小型燃氣輪機系統進行建模分析,證實了煙氣再循環對系統性能提升明顯,且CO2體積分數從1.6%增至3.7%后,對于集成CO2捕集系統有明顯提升.Bolland等[8]比較了半封閉伯雷登循環與煙氣再循環CO2補給方式2種聯合循環的區別,得出采用煙氣再循環補給CO2的方式更為優越.Henke等[9]則基于煙氣再循環建立了新型循環過程.

盡管在重型燃氣輪機領域將煙氣再循環技術視為H/J級(1 600/1 700 ℃)的儲存技術,在目前商業運行的機組中尚無運用.但由于煙氣再循環技術存在諸多優點,同時F級燃氣輪機(1 400 ℃)在目前市場上具有最大保有量,煙氣再循環技術同樣有潛力在不改造或少量改造的基礎上應用于現有機組中,一方面可以提升現有燃氣輪機聯合循環電廠的性能,另一方面則能對技術進行驗證,提高可靠性.

筆者基于典型300 MW F級重型燃氣輪機聯合循環機組進行建模分析,假設在不修改燃氣輪機主體條件下,采用煙氣再循環裝置,分析不同煙氣回流比條件下聯合循環系統及燃氣輪機的出力與效率、進口工質變化以及潛在CO2捕集的影響,最后提出了煙氣再循環改造建議.

1 系統建模

1.1 循環參數

以早期典型F級重型燃氣輪機為例,其性能參數見表1.燃氣輪機通常工作在聯合循環模式下,蒸汽輪機采用滑壓運行,蒸汽循環中,蒸汽輪機設計點體積流量為1 500 m3/s,設計進口壓力為7.2 MPa,設計進口蒸汽溫度為620 ℃,級效率為90%.

表1 F級重型燃氣輪機典型工作參數

1.2 計算模型

系統示意圖如圖1所示,包括燃氣輪機燃氣循環以及蒸汽循環.其中對燃氣輪機建模時考慮了壓氣機抽氣冷卻,對透平分為2段考慮,分別為第一級靜動葉(其冷氣量與燃燒室共享)以及透平其余級(冷氣來自壓氣機不同級抽氣).為了模擬真實整機運行環境,燃燒室出口溫度假設固定為1 400 ℃,該假設保證透平冷氣分配比例不變,根據不同煙氣回流量相應調整燃料量,從而符合燃燒室當量比.余熱鍋爐包括過熱器、蒸發器和省煤器,蒸汽進入蒸汽輪機中做功后進入冷凝器,滿足閉式循環.其中余熱鍋爐排氣經過冷卻后與壓氣機進口空氣摻混,壓氣機進口空氣溫度為15 ℃.改變回流煙氣摻混比例,與原有聯合循環相比增加煙氣回流裝置,回流煙氣一部分進入壓氣機進氣室中,另一部分進入排氣塔中,煙氣再循環比例可調.其中煙氣再循環比例定義如下:

XEGR=qm,R,ex/qm,ex

(1)

圖1 煙氣回流系統示意圖

式中:XEGR為煙氣再循環比例;qm,ex為余熱鍋爐出口總煙氣質量流量;qm,R,ex為回流進入壓氣機進氣室煙氣質量流量.

針對燃氣輪機本身建模,付云鵬等[10]給出了變幾何條件下的建模方法.在煙氣再循環條件下,首先壓氣機進口溫度、進口組分改變,壓氣機工作在非設計工作點,壓氣機壓比、質量流量與效率均發生改變.采用假定壓氣機工作特性線進行計算,此時,壓氣機質量流量和效率是壓氣機的相對轉速和壓比的函數.

qm,ref=f(Nref,πref)

(2)

ηref=f(Nref,πref)

(3)

式中:qm,ref為壓氣機質量流量;ηref為壓氣機多變效率;Nref為相對轉速;πref為壓比.

燃燒室按照完全燃燒進行考慮,燃料為CH4,采用一步總包反應.透平與壓氣機建模方式類似.

2 結果與分析

首先建立基于典型F級重型燃氣輪機的聯合循環模型,如圖1所示,包括燃氣輪機、余熱鍋爐、蒸汽輪機典型“一拖一”聯合循環.煙氣再循環的加入改變了燃氣輪機循環本身的工作狀態點,燃氣輪機出口煙氣質量流量、溫度隨著煙氣再循環比例的不同發生改變,從而影響下游蒸汽循環;蒸汽循環中燃氣與蒸汽換熱的改變會反過來影響進口煙氣溫度,整個燃氣循環與蒸汽循環需耦合分析.

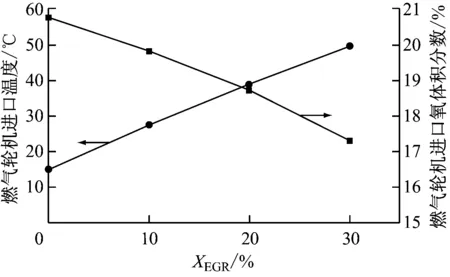

2.1 煙氣回流對燃氣輪機進口條件的影響

首先分析不同煙氣再循環比例下燃氣輪機本體進氣條件的變化(見圖2).從圖2可以看出,余熱鍋爐的出口煙氣仍然帶有熱量,摻混后會造成燃氣輪機進口溫度升高,升高趨勢基本與煙氣再循環比例呈線性關系.無煙氣再循環時,燃氣輪機進口溫度為假定的環境溫度15 ℃;當XEGR=30%時,燃氣輪機進口溫度約為50 ℃.本文的分析假設是基于現有燃氣輪機進行的,壓氣機進口溫度不允許大幅升高,否則壓氣機工作特性會發生大幅改變,需要重新設計.針對普通運行燃氣輪機,其壓氣機進口溫度上限約為60 ℃,這就決定了現有燃氣輪機采用煙氣再循環技術時,其煙氣再循環比例首先受燃氣輪機進口溫度的限制.同樣隨著煙氣再循環比例的增加,進口氧體積分數隨之下降,由20.73%降至17.31%.在進口氧體積分數降至17.31%后,進入燃燒室的燃料量隨之改變,滿足燃燒室總體當量比需求.此處雖然不涉及燃燒室的具體調整,但在這種情況下,需要對燃燒室頭部燃料孔進行調整,從而保證頭部摻混.由于化學反應路徑改變及進口氧體積分數的降低,NOx生成量會降低[11].

圖2 煙氣再循環比例對燃氣輪機進口溫度與進口氧體積分數的影響

表2給出了不同煙氣再循環比例下燃氣輪機進口空氣質量流量.由表2可知,由于進口溫度升高,壓氣機進口空氣質量流量降低,當煙氣再循環比例為30%時,進口空氣質量流量為設計點的87%,由于進口空氣質量流量降低及進口溫度升高,燃氣輪機出力及效率將下降.

表2 不同煙氣再循環比例下燃氣輪機進口空氣質量流量

2.2 煙氣再循環比例對聯合循環出力的影響

圖3給出了煙氣再循環比例對聯合循環出力的影響.由圖3可知,隨著煙氣再循環比例的增加,燃氣輪機出力逐步下降,其原因為燃氣輪機進口空氣質量流量的降低以及燃燒室出口溫度恒定.每增加10%的煙氣再循環比例,燃氣輪機出力約降低7%.而蒸汽輪機出力則變化不大,雖然燃氣輪機出口煙氣質量流量低,但由于透平工作在非設計點,效率降低,所以蒸汽循環受到煙氣再循環的影響較小,其出力僅略微降低,而效率幾乎保持不變.通常在“一拖一”聯合循環中,蒸汽循環的出力約為燃氣循環的一半左右,在煙氣再循環條件下,該比例有所升高.

圖3 煙氣再循環比例對聯合循環出力的影響

2.3 煙氣再循環比例對聯合循環效率的影響

煙氣再循環比例對聯合循環效率的影響如圖4所示,圖中對比了無煙氣循環與XEGR=30%的情況.從圖4可以看出,在70%負荷以上,聯合循環效率差距不大.在基本負荷下,采用煙氣再循環的聯合循環效率低于無煙氣再循環的聯合循環效率(0.58%),主要原因有:(1)通過煙氣再循環,部分能量得以回收進入到聯合循環中;(2)由于進口氧體積分數降低,需要的燃料量也相應減少.上述2種因素補償了燃氣輪機效率降低的影響.當燃氣輪機負荷低于30%時,煙氣再循環的聯合循環效率要高于無煙氣再循環的聯合循環效率.在10%負荷工況下,前者的聯合循環效率比后者高5.31%.這說明采用煙氣再循環技術可以改善在全負荷范圍內的聯合循環效率.

圖4 煙氣再循環比例對聯合循環效率的影響

2.4 煙氣再循環對燃氣輪機的影響

采用煙氣再循環技術在很大程度上影響了燃氣輪機本體的工作過程.10%~100%負荷范圍內的燃氣輪機排氣溫度與透平進口溫度變化情況見圖5.由圖5可知,在基本負荷下,由于計算設定的限制,透平進口溫度幾乎保持一致,燃氣輪機排氣溫度在XEGR=30%時上升了約31 K,原因為壓氣機進口溫度升高以及透平效率的變化.煙氣再循環工況下,燃氣輪機本身的工作特性趨勢不變:(1)60%負荷以上時,透平進口溫度幾乎不變,而燃氣輪機排氣溫度略有升高;(2)50%負荷以下時,透平進口溫度以及燃氣輪機排氣溫度隨著負荷的降低而降低.

圖5 不同負荷下煙氣再循環比例對燃氣輪機的影響

2.5 煙氣再循環比例對CO2捕集的影響

采用煙氣再循環的優勢之一是便于進行煙氣CO2的捕集.Cabot等[12]基于膜分離法對煙氣中CO2捕集效率受不同因素的影響效果進行分析,表明當壓力固定后,提高煙氣中的CO2濃度可以大幅提升CO2捕集效率,特別在低壓條件下,CO2捕集效率得到大幅提升.

圖6給出了煙氣再循環比例對CO2排放的影響.從圖6可以看出,采用煙氣再循環可以降低聯合循環排氣質量流量,在基本負荷下,XEGR=30%時聯合循環系統最終排氣質量流量由642.7 kg/s降至391.4 kg/s,為初始值的60%.同時煙氣中CO2體積分數由3.65%升至5.02%.這2種因素均有利于CO2捕集,可以大幅提升CO2捕集效率,降低捕集成本.

圖6 煙氣再循環比例對CO2排放的影響

3 結 論

(1)煙氣再循環可以顯著改變燃氣輪機進口條件及工作特性,如果基于現有燃氣輪機,煙氣再循環比例不宜高于30%.

(2)采用煙氣再循環時,聯合循環出力降低,其中主要是燃氣輪機出力降低,而蒸汽輪機出力變化不大.

(3)由于回流煙氣會帶回部分能量,所以基本負荷下聯合循環效率變化不大,而部分負荷下則可以提升聯合循環效率.

(4)煙氣再循環可以大幅降低最終排氣質量流量,提升煙氣中CO2體積分數,有助于進行CO2捕集.

煙氣再循環具有較多好處,但是其應用也具有一定局限:煙氣再循環比例取決于回流煙氣與空氣摻混后對燃燒過程的影響,低氧體積分數下燃燒火焰溫度降低,進口氧體積分數降低等條件變化可以改變燃燒過程,降低NOx排放,但同時也會減小穩定燃燒的范圍.在實際煙氣循環中,需要考慮煙氣再循環對燃氣輪機在部分負荷下的調節性能.同時當煙氣再循環比例過大,需要對壓氣機通流進行重新設計.

總體而言,雖然目前煙氣再循環被視為 H/J級(1 600/1 700 ℃)燃氣輪機技術,但是同樣有潛力應用在F級 (1 400 ℃)燃氣輪機中,以較小的代價獲得煙氣再循環技術的收益.

[1] TANAKA Y, NOSE M, NAKAO M, et al. Development of low NOxcombustion system with EGR for 1 700 °C—class gas turbine[J].MitsubishiHeavyIndustriesTechnicalReview, 2013, 50(1): 1-6.

[2] GILCHRIST III G M, SIMPSON S F, KARIM H. Exhaust gas recirculation system, turbomachine system having the exhaust gas recirculation system and exhaust gas recirculation control method: 20100058758[P]. 2010-03-11.

[3] JONSHAGEN K. Exhaust gas recirculation to improve part load performance on combined cycle power plants[C]//ProceedingsofASMETurboExpo2016:TurbomachineryTechnicalConferenceandExposition. Seoul, South Korea: ASME, 2016.

[4] R?KKE P E, HUSTAD J E. Exhaust gas recirculation in gas turbines for reduction of CO2emissions; combustion testing with focus on stability and emissions[J].InternationalJournalofThermodynamics, 2005, 8(4): 167-173.

[5] de SANTIS A, INGHAM D B, MA Lin, et al. CFD analysis of exhaust gas recirculation in a micro gas turbine combustor for CO2capture[J].Fuel, 2016, 173: 146-154.

[6] ASAD U, TJONG J, ZHENG Ming. Exhaust gas recirculation—zero dimensional modelling and characterization for transient diesel combustion control[J].EnergyConversionandManagement, 2014, 86: 309-324.

[7] ALI U, PALMA C F, HUGHES K J, et al. Impact of the operating conditions and position of exhaust gas recirculation on the performance of a micro gas turbine[J].ComputerAidedChemicalEngineering, 2015, 37: 2417-2422.

[8] BOLLAND O, MATHIEU P. Comparison of two CO2removal options in combined cycle power plants[J].EnergyConversionandManagement, 1998, 39(16/18): 1653-1663.

[9] HENKE M, MONZ T, AIGNER M. Inverted Brayton cycle with exhaust gas recirculation: a numerical investigation[C]//ProceedingsofASMETurboExpo2013:TurbineTechnicalConferenceandExposition. San Antonio, Texas, USA: ASME, 2013.

[10] 付云鵬, 黃宜坤, 張會生, 等. 一種考慮變幾何特性的重型燃氣輪機建模方法[J].動力工程學報, 2014, 34(3): 200-204.

FU Yunpeng, HUANG Yikun, ZHANG Huisheng, et al. A modeling method for heavy gas turbines considering variable-geometry characteristics[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(3): 200-204.

[11] Lü Xuan, CUI Yufeng, FANG Aibing, et al. Experimental test on a syngas model combustor with flameless technology[C]//ProceedingsofASMETurboExpo2010:PowerforLand,Sea,andAir. Glasgow, UK: ASME, 2010: 885-894.

[12] CABOT G, CALBRY M, XAVIER P, et al. Effect of CO2capture on combined cycle gas turbine efficiency using membrane separation, EGR and OEA effects on combustion characteristics[C]//ProceedingsofASMETurboExpo2014:TurbineTechnicalConferenceandExposition. Düsseldorf, Germany: ASME, 2014.