關于液壓制動系統設計之研討

潘仕喜

(廈門金龍聯合汽車工業有限公司 361023)

1 設計的目的和要求

1.1 制動系統的相關術語

(1)行車制動系統:汽車在行駛中降低速度甚至停車的制動系統。

(2)應急制動系統:在行車制動系統失效的情況下,保證汽車能實現減速或者停車的制動系統。

(3)駐車制動系統:停車時使汽車駐留原地不動的裝置[1]。

2 制動系統的主要要求

2.1 液壓制動系統的結構要求

(1)制動裝置必須保證車輛在正常使用條件下,不論受到什么樣的振動,均能滿足本標準的要求。

(2)制動裝置必須保證在正常使用環境中具有抗腐蝕和抗老化的能力。

(3)制動襯片應不含有石棉。

(4)制動裝置必須具有的功能[2]。

2.2 行車制動

不論車速高低、載荷多少、車輛上坡和下坡,行車制動系統必須能控制車輛的速度,且使車輛安全、迅速、有效地停住。行車制動必須是可控制的,必須保證駕駛員在其座位上雙手無須離開方向盤就能實現的制動。

2.3 應急制動

應急制動必須在行車制動只有一處失效的情況下,在適當的一段距離內使車輛停住。應急制動必須是可控制的,應使駕駛員在其座位上至少有一只手在握住方向盤的情況下就可以實現的制動。

2.4 駐車制動

駐車制動必須能通過純機械裝置把工作部件鎖住,使車輛停駐在上坡或下坡的地方,即使在駕駛員離開也如此。駕駛員必須能夠在其座位上就可實現駐車制動。

2.5 其它相關的結構要求參見標準GB12676[3]

3 液壓制動系統的性能要求

(1)足夠的制動能力。行車制動能力,用一定制動初速度下的制動減速度和制動距離兩項指標評定。駐坡能力是指汽車在良好路面上能可靠地停駐的最大坡度。

(2)工作可靠。行車制動至少有兩套獨立的驅動制動器的管路。當其中的一套管路失效時,另一套完好的管路應保證汽車制動能力不低于沒有失效時規定值的30%。行車和駐車制動裝置可以有共同的制動器,而驅動機構各自獨立。行車制動裝置都用腳操縱,其它制動裝置多為手操縱。

(3)用任何速度制動,汽車都不應當喪失操縱性和方向穩定性。

(4)防止水和污泥進入制動器工作表面。

(5)要求制動能力的熱穩定性良好。

(6)操縱輕便,并具有良好的隨動性。

(7)制動時產生的噪聲盡可能小,同時力求減少散發出對人體有害的石棉等物質,以減少污染。

(8)作用滯后性應盡可能短。作用滯后性是指制動反應時間,以制動踏板開始動作至達到給定的制動效能所需的時間來評價。氣制動車輛反應時間較長,要求不得超過0.6 s,對于汽車不得超過0.8 s。

(9)摩擦襯片(塊)應有足夠的使用壽命。

(10)摩擦副磨損后,應有能消除因磨損而產生間隙的機構,且調整間隙工作容易,最好設置自動調整間隙機構。

(11)其它制動性能要求參照標準GB12676、ECE-R13等[3-4]。

3.1 系統設計時注意事項

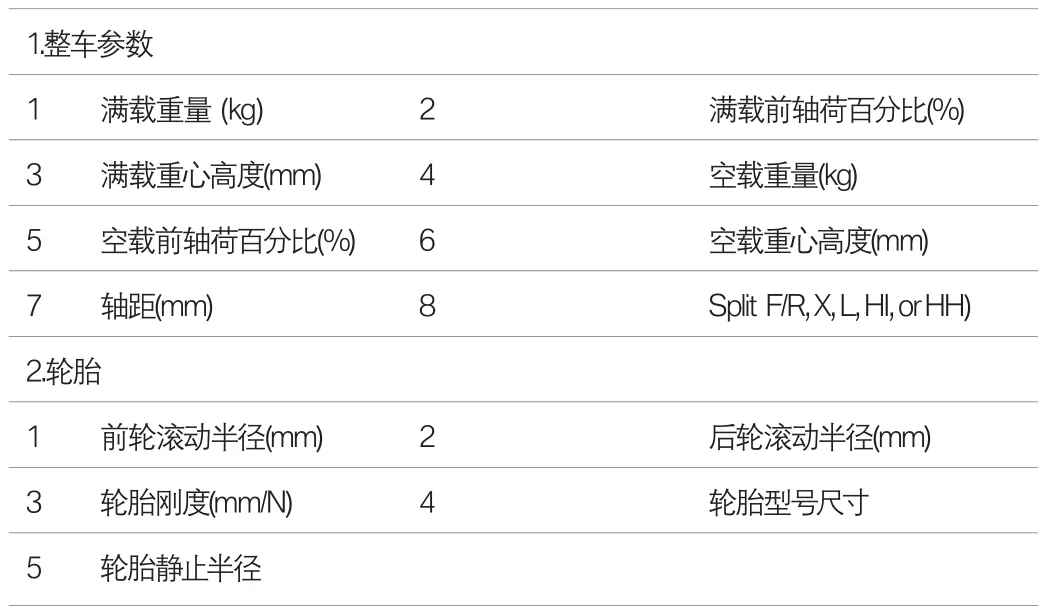

(1)參數選取。

1.整車參數1 滿載重量(kg) 2 滿載前軸荷百分比(%) 3 滿載重心高度(mm) 4 空載重量(kg) 5 空載前軸荷百分比(%) 6 空載重心高度(mm) 7 軸距(mm) 8 Split F/R, X, L, HI, or HH) 2.輪胎1 前輪滾動半徑(mm) 2 后輪滾動半徑(mm) 3 輪胎剛度(mm/N) 4 輪胎型號尺寸5 輪胎靜止半徑

(2)制動系統參數。

浮動鉗盤式 鼓式輪缸直徑D(mm)及輪缸數量 輪缸直徑D(mm)及輪缸數量制動盤有效工作半徑R(mm) 制動鼓有效工作半徑R(mm)摩擦系數μ(對盤式) / /效能因數(對鼓式)制動摩擦塊面積 cm2(對盤式)

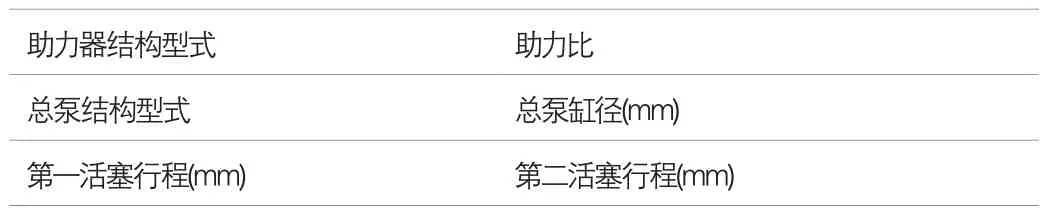

(3)真空助力器帶主缸參數。

助力器結構型式 助力比總泵結構型式 總泵缸徑(mm)第一活塞行程(mm) 第二活塞行程(mm)

(4)制動踏板參數,踏板杠桿比。

3.2 法規要求

法規要求具體見GB12676、ECE-R13等[3-4]。

3 系統計算和驗證

3.1 系統計算和驗證的目的

(1)驗算初選數據參數是否合理,是否能滿足法規的要求。

(2)對不合理的數據參數進行調整,找到最優化、成本最低的系統設計。

(3)根據最終的計算結果,確定系統。

3.2 指南內容建議

(1)對一些參數、性能、理念的理解。

設計計算其實很簡單,建議先把計算的幾個程序自己先從頭到尾弄明白,涉及計算的其實只有幾個公式。建議拿出一段時間研究一下制動計算,從開始的覺得很多的東西研究到把東西都連成線,只有那么幾點是重要的。曲線只用來做粗略的評價。

真正對設計結果起決定作用的是我們根據我們公司的零部件水平積累的經驗參數、經驗數據,且這些數據是得經過經驗不斷驗證和修改的。并把這些數據反映到具體的計算步驟中。

(2)指設計計算思路和數據。

計算過程根據個人并不要求一個標準的計算流程,那樣會導致誤解和另一些更合適的思路的遺失。開始先是要求大家能把我們現有的車的參數拿來進行計算分析,對比這些車的實際實驗結果和實際中存在的問題,來找到一些合理的損失值和效率值并能發現其中一些參數的好壞。最后能根據現有車的參數的理解和比較,對一個相似新開發車的初始參數可以有一個不必經過計算而從宏觀感覺上的直接評價,之后再進行細節的調整和優化。

3.3 制動系統的一些關鍵試驗目標值

以下所列的為TRW以及歐洲的一些評價值,注意這是關于轎車的評價值,具體合理值以及輕客和貨車需以后通過學習、實際試驗數據確定,并及時更新。建議盡量爭取試驗的機會,以便隨時發現一些平時不在現場注意不到的問題,且及時發現實驗數據中自相矛盾的數據,以避免這些矛盾的數據給研發部門帶來誤導。

(1)踏板力標準(TRW)。

路面附著系數 得到的減速度 滿載踏板力標準 空載踏板力標準系統正常 0.9 0.6 g 118 N·m 87 N·m助力器失效0.9 0.3 g 443 N·m 348 N·m主缸第一腔失效 0.9 0.3 g 124 N·m 94 N·m主缸第二腔失效 0.9 0.3 g 124 N·m 93 N·m

上表中主缸第一腔與第二腔失效數據相同,是針對轎車管路成對角線布置的情況,(對角線布置主缸一腔失效時仍可剩余50%的制動力),所以對角線布置在主缸失效時法規易滿足,且后制動器的參數設計(輪缸大小、制動盤或制動鼓的選取)既易滿足法規又不會過分抱死,后制動器參數較容易確定。輕客和輕卡管路布置一般為前后布置,數據需重新積累,但一定要在合理的踏板力作用下,滿足法規關于制動減速度的要求。

(2)靜態踏板感覺目標值。

試驗項目 踏板行程目標值(mm) 備注靜態踏板感覺試驗 50~60 未啟動發動機,踏板力為500 N·m時的踏板行程靜態踏板感覺試驗 70~80 啟動發動機,踏板力為500 N·m時的踏板行程

根據現有車的數據,啟動發動機和不啟動發動機,在500 N·m踏板力下,踏板行程相差約20 mm左右。且在發動機啟動500 N·m踏板力作用下的靜態踏板行程基本約等于在空載獲得0.8 g減速度的制動踏板行程,基本可以反映動態踏板行程的好壞。

(3)動態踏板感覺目標值。

試驗項目 制動減速度 踏板力目標值 踏板行程目標值 載荷踏板感覺試驗 8 m/s2 90~130 60 B(空載)踏板感覺試驗 8 m/s2 150 70~80 C(滿載)

對比以前的實驗數據,五座轎車在空滿載獲得0.8 g的減速度,滿載比空載踏板力大約30 N·m左右。

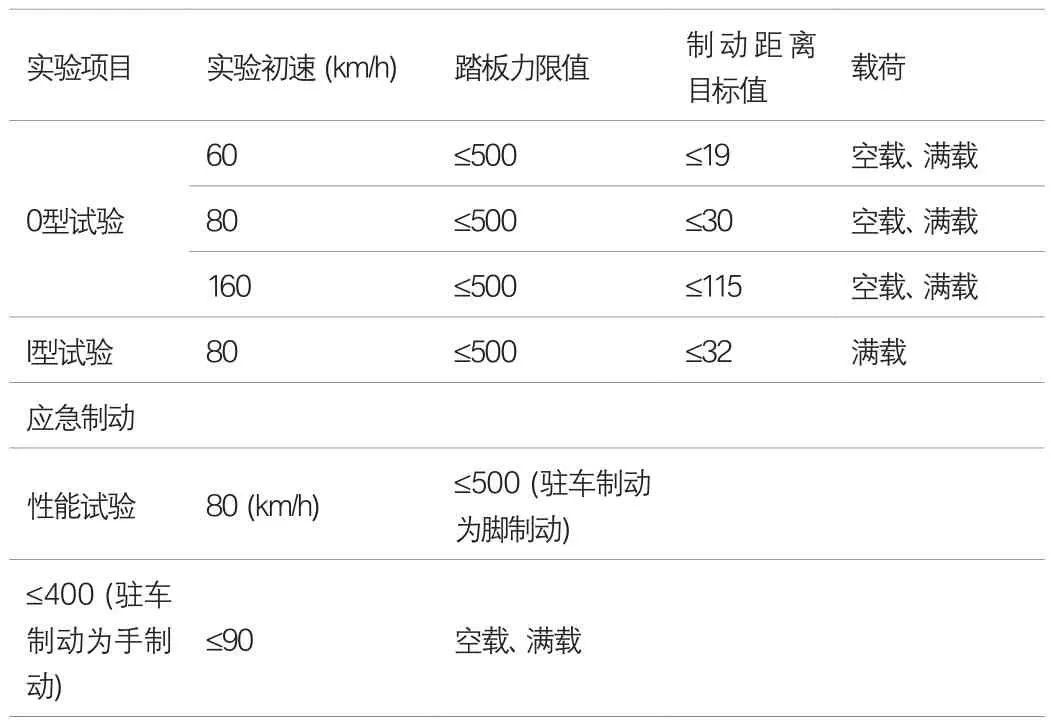

(4)試驗部建議0型、I型和應急制動試驗目標值。

實驗項目 實驗初速(km/h) 踏板力限值 制動距離目標值 載荷0型試驗60 ≤500 ≤19 空載、滿載80 ≤500 ≤30 空載、滿載160 ≤500 ≤115 空載、滿載I型試驗 80 ≤500 ≤32 滿載應急制動性能試驗 80(km/h) ≤500(駐車制動為腳制動)≤400(駐車制動為手制動)≤90 空載、滿載

(5)制動距離試驗目標值。

因制動距離因駕駛員和制動系統各零部件的響應時間沒有經驗值,且受輪胎和熱衰退的影響,無法計算,亦可積累真實的經驗數據。

試驗項目 試驗車速(km/h) 制動距離目標值 載荷制動距離試驗100 ≤42 B 100 ≤43 C 150 ≤86 B 150 ≤87 C

(6)制動系統熱衰退試驗目標值。

試驗項目 實驗車速(km/h) 制動距離目標值 載荷第一次制動 第十次制動 差值熱衰退試驗 100 ≤ 43 ≤ 45 ≤ 2 C

以上為建議值,需積累經驗。

(7)駐坡制動性能目標值。

在30%的坡道上(約16.7°),上下兩個方向可以駐車。下坡因重量轉移到前軸,后軸難滿足。

4 系統各部件參數的一些知識及疑問

由于我們基本都有參考車,所以盡量參考參考車的前后制動器參數,做適當調整,并選擇合適的助力器。

4.1 參考車整車制動試驗數據

應爭取隨車試驗的機會,親自記錄實驗數據。若有異常的數據,分析原因,并要求重新做幾遍實驗結果異常的試驗。

最好可以要求項目組在做試驗以前把整車和制動系統的參數要到,做試驗之前自己先做簡單的計算分析,屆時可以對比實驗數據,以便明確計算的缺陷,總結一些改進的方法。

明確參考車發動機提供的真空度數據,以及自己的發動機可以提供的真空度的數據。設計時充分考慮,以發動機提供的真空度實際可以達到的比較穩定的真空度數值進行計算。

4.2 參考車助力器的主要試驗性能數據

以便與我們選用件性能進行對比。要求做零部件性能試驗,借以積累數據并與現有廠家的件進行對比,確定設計余量多大合適。

助力器主要性能數據。

(1)反應時間、釋放時間。

公司標準規定的數據:反應時間,單膜片(不大于0.3 s),雙膜片(不大于0.4 s)。釋放時間,單膜片(小于0.2 s),雙膜片(小于0.25 s)。

(2)參考車助力器的缸徑、空行程和助力比,在試驗報告中我們認為需要的減速度所對應的液壓時,助力器的推桿行程等。助力器選擇重點考慮拐點輸出液壓、最大輸出力及最大輸出力時對應的管路液壓,以及在各控制點的選擇合適的踏板杠桿比時合適的踏板力。

4.3 參考車制動器的主要試驗性能數據

(1)制動鉗所需液量試驗獲取。

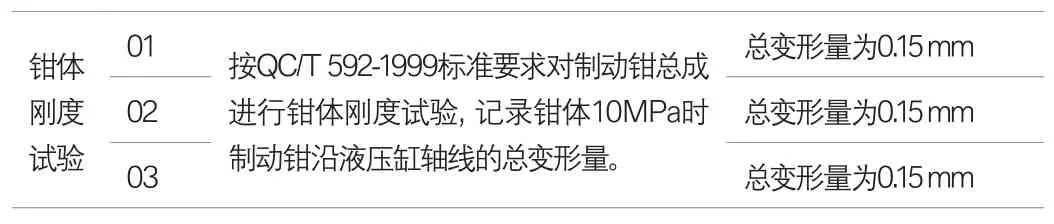

(2)鉗體剛度試驗。

以下為建議值

鉗體剛度試驗0 1 按Q C / T 5 9 2 -1 9 9 9標準要求對制動鉗總成進行鉗體剛度試驗,記錄鉗體1 0 M P a時制動鉗沿液壓缸軸線的總變形量。總變形量為0 . 1 5 m m 0 2 總變形量為0 . 1 5 m m 0 3 總變形量為0 . 1 5 m m

(3)摩擦片的摩擦系數測量。讓廠家試驗得到樣件摩擦片摩擦系數,便于以后對比。我們設計時盡量采用0.38摩擦系數的摩擦片。

(4)摩擦片摩擦面積。盡量參考樣車。

(5)制動盤的形式及制動有效半徑。

設計初期測量參考車制動盤的制動有效半徑。

在實際前制動盤設計時盡量用外形緊湊且性能優良的卡鉗,根據輪輞和卡鉗,最大化制動盤的外徑,也即最大化制動盤的制動有效半徑。以上(3)(4)(5)的選取需考慮參考車試驗報告中有關摩擦片熱衰退的數據,不要把性能的優良決定在摩擦片上,這樣以后性能改進或提升困難,盡量各部件性能均衡。

4.4 設計時需要注意的問題

序號 一些問題 說明1 軟管的膨脹量 軟管一般在6 900 kPa時有0.35 ml/m的膨脹量,10 300 kPa時有0.45 ml/m的膨脹量。2 硬管的膨脹量3 摩擦片與制動盤之間的間隙設計值與實際輪缸行程的差別設計間隙值一般為0.3 mm,兩片摩擦片各0.15 mm,但若根據試驗輪缸的需液量計算得到,輪缸的行程至少在0.65 mm左右,此時并不是在實車制動的情況下。4 助力器效率 可以取95%,此時做整體計算時就不要考慮管路的液壓損失,可以認為包含在助力器的效率損失中。5 踏板效率 設計踏板面受力方向不當時,可能效率很低,計算時不考慮,到最后得到踏板力時再適當折算。6 制動器計算時取合適的效率因制動器效率與制動時的摩擦片和盤或鼓溫度關系較大,尤其是鼓式制動器又在高速時性能下降很多。計算時盤式制動器可以取95%的效率,鼓式制動器可以取85%的效率。

[1]趙鑫、趙楠.汽車制動系統概述.《科技視界》2015年30期.

[2]劉惟信.《汽車設計》.北京希望電子出版社,2001.07.01.

[3]法規.GB12676-1999,商用車輛和掛車制動系統技術要求及試驗方法.

[4]法規.ECE- R13, Uniform Provisions Concerning The Approval Of Retro-Reぼecting Devices For Power-Driven Vehicles And Their Trailers.