基于預(yù)熟化技術(shù)對(duì)黑豆與大米同煮同熟工藝優(yōu)化的研究

杜明珠 張一凡 付亮 李樟萍 李月 趙迪

摘要:采用50 ℃浸泡和高壓蒸煮技術(shù)對(duì)黑豆進(jìn)行預(yù)熟化處理,使其與大米可以同煮同熟。通過單因素試驗(yàn)和響應(yīng)面法對(duì)同熟工藝進(jìn)行優(yōu)化,得到最佳工藝條件為:浸泡時(shí)間1.5 h,蒸煮壓力121 ℃,蒸煮時(shí)間4.8 min。此條件下,黑豆的糊化度為56.14%,感官評(píng)分為95.12分,外觀形態(tài)完整,經(jīng)干燥后水分含量為8.32%,可以實(shí)現(xiàn)與大米同煮同熟。

關(guān)鍵詞:黑豆;大米;高壓蒸煮;同熟;工藝優(yōu)化

中圖分類號(hào):TS214? ? 文獻(xiàn)標(biāo)識(shí)碼:A? ? 文章編號(hào):1674-1161(2018)05-0054-05

黑豆具有較高的營養(yǎng)價(jià)值與保健功效。但是,由于黑豆在形態(tài)結(jié)構(gòu)和成分上比較特殊,其不能與大米共同進(jìn)行蒸煮,需要對(duì)黑豆預(yù)先進(jìn)行浸泡和蒸煮處理。本課題分別使用恒溫浸泡和高壓蒸煮兩種方式對(duì)黑豆進(jìn)行預(yù)處理,研究既不影響黑豆外形、又可實(shí)現(xiàn)與大米同煮同熟的工藝條件。這種處理工藝有兩方面的優(yōu)勢(shì),一是可以有效縮短黑豆的蒸煮時(shí)間,擴(kuò)大其應(yīng)用范圍;二是處理后的黑豆糊化度較高,其被吸收效率也較高,且方便保藏。

1 材料與方法

1.1 材料與試劑

黑豆,大米,3.5-二硝基水楊酸,苯酚,亞硫酸鈉,NaOH,酒石酸鉀鈉。

1.2 儀器與設(shè)備

高壓蒸汽滅菌鍋:松下電器(中國)有限公司; HWS-12型電熱恒溫水浴鍋:上海一恒科學(xué)儀器有限公司;多功能粉碎機(jī):鉑歐五金制品有限公司;榨汁機(jī):九陽股份有限公司。

1.3 試驗(yàn)方法

1.3.1 單因素試驗(yàn)

1) 浸泡時(shí)間的影響。稱取5份質(zhì)量為100 g的黑豆,分別在50 ℃下浸泡0.5,1.0,1.5,2.0,2.5 h,在高壓滅菌鍋121 ℃下蒸煮5 min,對(duì)處理后的黑豆進(jìn)行糊化度測(cè)定和感官評(píng)價(jià)。

2) 蒸煮壓力的影響。稱取5份質(zhì)量為100 g的黑豆,在50 ℃下浸泡1.5 h,分別在高壓滅菌鍋115,118,121,124,127 ℃下蒸煮5 min,對(duì)處理后的黑豆進(jìn)行糊化度測(cè)定和感官評(píng)價(jià)。

3) 蒸煮時(shí)間的影響。稱取5份質(zhì)量為100 g的黑豆,在50 ℃下浸泡1.5 h,在高壓滅菌鍋121 ℃下,分別蒸煮3,4,5,6,7 min,對(duì)處理后的黑豆進(jìn)行糊化度測(cè)定和感官評(píng)價(jià)。

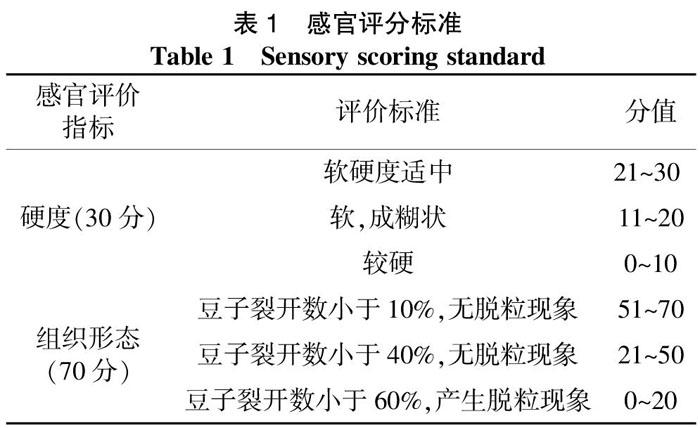

1.3.2 感官評(píng)價(jià) 由50人組成評(píng)審組,采用多項(xiàng)特征評(píng)析法,對(duì)高壓蒸煮處理后的黑豆進(jìn)行感官評(píng)價(jià)。評(píng)分標(biāo)準(zhǔn)見表1。

1.3.3 響應(yīng)面優(yōu)化試驗(yàn) 在單因素試驗(yàn)基礎(chǔ)上,以浸泡時(shí)間(A)、蒸煮壓力(B)和蒸煮時(shí)間(C)為自變量,測(cè)定與大米共煮過程中黑豆的糊化度(R1)和感官評(píng)分(R2)的響應(yīng)值。考慮到數(shù)值的復(fù)雜性,同時(shí)為了保證試驗(yàn)的科學(xué)性,使用Design Expert軟件,以達(dá)到優(yōu)化單因素試驗(yàn)結(jié)果的目的,并采用3種因素的中心組合試驗(yàn)設(shè)計(jì)手段。3種因素的水平編碼表見表2。

1.4 測(cè)定方法

1.4.1 糊化度的測(cè)定

1) 葡萄糖標(biāo)準(zhǔn)曲線的繪制。稱取1.0 g葡萄糖置于熱風(fēng)干燥箱中。分別取0,0.1,0.2,0.3,0.4,0.5 mL葡萄糖標(biāo)準(zhǔn)溶液(1 mg/mL)加入試管中,加熱5 min,冷卻至常溫,測(cè)定吸光度值,得到葡萄糖標(biāo)準(zhǔn)曲線(如圖1所示)。

2) DNS試劑的配制。稱取2.5 g 3,5-二硝基水楊酸,再稱取0.5 g苯酚和50.0 g酒石酸鉀鈉加入燒杯,用玻璃棒將溶液攪拌均勻,攪拌要慢速進(jìn)行,避免溶液濺出容器外造成試驗(yàn)數(shù)據(jù)失真。將混合后的溶液倒入瓶中,定容至500 mL,放置于冰箱中。

3) 樣品的測(cè)定。稱取3.00 g樣品放入燒杯中,加入50 mL蒸餾水,置于50 ℃恒溫水浴鍋中保溫20 min,加熱5 min,冷卻后加入4 mL蒸餾水,用玻璃棒攪拌均勻,測(cè)定吸光度值,計(jì)算得到樣品中還原糖的含量,再根據(jù)下列公式計(jì)算糊化度:

α=(A-B)/C×100%

式中:A為糊化后樣品的還原糖含量,%;B為糊化前樣品的還原糖含量,%;C為完全糊化后樣品的還原糖含量,%。

1.4.2 黑豆水分含量的測(cè)定 參考GB 5009.3—2010《食品中水分含量的測(cè)定》中的方法。

1.5 統(tǒng)計(jì)分析方法

利用Design Expert軟件對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行全面、精細(xì)的分析。

2 結(jié)果與分析

2.1 單因素優(yōu)化試驗(yàn)結(jié)果

2.1.1 浸泡時(shí)間的影響 浸泡時(shí)間對(duì)黑豆糊化度和感官評(píng)分的影響情況如圖2所示。

由圖2可以看出:糊化度隨著浸泡時(shí)間增加而先增大后減小,感官評(píng)分則隨著浸泡時(shí)間增加而降低。當(dāng)浸泡時(shí)間為0.5~1.5 h時(shí),黑豆的糊化度呈上升趨勢(shì);當(dāng)浸泡時(shí)間為1.5~2.5 h時(shí),黑豆的糊化度呈下降趨勢(shì),說明浸泡時(shí)間對(duì)黑豆的糊化度具有影響。當(dāng)浸泡時(shí)間為0.5~1.5 h時(shí),感官評(píng)分變化不大。考慮到產(chǎn)品的感官和口感,選擇適宜的浸泡時(shí)間為 0.5~1.5 h。

2.1.2 蒸煮壓力的影響 蒸煮壓力對(duì)黑豆糊化度和感官評(píng)分的影響情況如圖3所示。

由圖3可以看出:糊化度隨著蒸煮壓力增大而先增大后減小,感官評(píng)分則隨著蒸煮壓力增大而持續(xù)降低。當(dāng)蒸煮壓力在115~124 ℃范圍內(nèi)時(shí),糊化度不斷增大;當(dāng)蒸煮壓力為124 ℃時(shí),糊化度顯著高于其他水平;當(dāng)蒸煮壓力在124~127 ℃范圍內(nèi)時(shí),糊化度呈不斷下降的趨勢(shì)。總體來講,無論對(duì)黑豆樣品的蒸煮壓力是否高于124 ℃,最終的處理效果都很顯著地影響糊化度。當(dāng)蒸煮壓力超過121 ℃時(shí),感官評(píng)分顯著下降;當(dāng)蒸煮壓力為127 ℃時(shí),由于壓力過大,黑豆表皮破損,爆粒嚴(yán)重,完全不滿足形成產(chǎn)品的需要。考慮到黑豆干燥后的產(chǎn)品感官以及與大米共煮同熟后的口感,選擇適宜的蒸煮壓力為118~124 ℃。

2.1.3 蒸煮時(shí)間的影響 蒸煮時(shí)間對(duì)黑豆糊化度和感官評(píng)分的影響情況如圖4所示。

由圖4可以看出:糊化度隨著蒸煮時(shí)間增加而先增大后減小,感官評(píng)分則隨著蒸煮時(shí)間增加先升高后降低。當(dāng)蒸煮時(shí)間為3~5 min時(shí),糊化度隨著蒸煮時(shí)間增加而增大;當(dāng)蒸煮時(shí)間為5 min時(shí),糊化度值最高;當(dāng)蒸煮時(shí)間超過5 min時(shí),糊化度逐漸減小,說明蒸煮時(shí)間對(duì)黑豆的糊化度影響顯著。當(dāng)蒸煮時(shí)間為3~5 min時(shí),感官評(píng)分相近,說明在此時(shí)間范圍內(nèi)不會(huì)對(duì)黑豆表皮產(chǎn)生嚴(yán)重的破壞;當(dāng)蒸煮時(shí)間超過5 min時(shí),過長時(shí)間的蒸煮使得黑豆表皮開始出現(xiàn)破損;當(dāng)蒸煮時(shí)間超過6 min時(shí),黑豆會(huì)出現(xiàn)脫皮現(xiàn)象,完全不能滿足產(chǎn)品的需求。綜合考慮,選擇適宜的蒸煮時(shí)間為4~6 min。

2.2 響應(yīng)面優(yōu)化試驗(yàn)結(jié)果與方差分析

2.2.1 響應(yīng)面模型和試驗(yàn)結(jié)果的建立 利用Design Expert 軟件對(duì)表3中數(shù)據(jù)進(jìn)行計(jì)算,得到蒸煮后的糊化度(R1)和蒸煮后的感官評(píng)分(R2)對(duì)浸泡時(shí)間(A)、蒸煮壓力(B)、蒸煮時(shí)間(C)的多元回歸方程:

R1=55.90+1.45A-1.00B-1.52C+3.02AB-0.35AC-2.08BC-11.10A2-4.10B2-3.19C2

R2=94.99-1.23A-0.24B-1.44C+0.02AB-1.02AC-1.85BC-9.20A2-3.18B2-6.21C2

2.2.2 回歸模型方差分析

1) 糊化度響應(yīng)面方程方差分析結(jié)果見表4。

由表4可知:整體模型P<0.000 1,失擬項(xiàng)P=0.494 9,R2=0.986 9,Radj2=0.970 1,R2接近1.000 0,因變量與所有自變量的多元回歸關(guān)系顯著,因此可以將此模型用于分析蒸煮條件與糊化度之間的關(guān)系。

由回歸方程系數(shù)顯著性檢驗(yàn)可知:交互項(xiàng)AB極顯著;模型交互項(xiàng)BC顯著;模型一次項(xiàng)B、交互項(xiàng)AC不顯著。黑豆蒸煮熟化最優(yōu)工藝為:浸泡1.53 h,蒸煮壓力120.88 ℃,蒸煮時(shí)間4.77 h。在此條件下,預(yù)測(cè)黑豆糊化度值為56.14%。各因素交互作用如圖6所示。

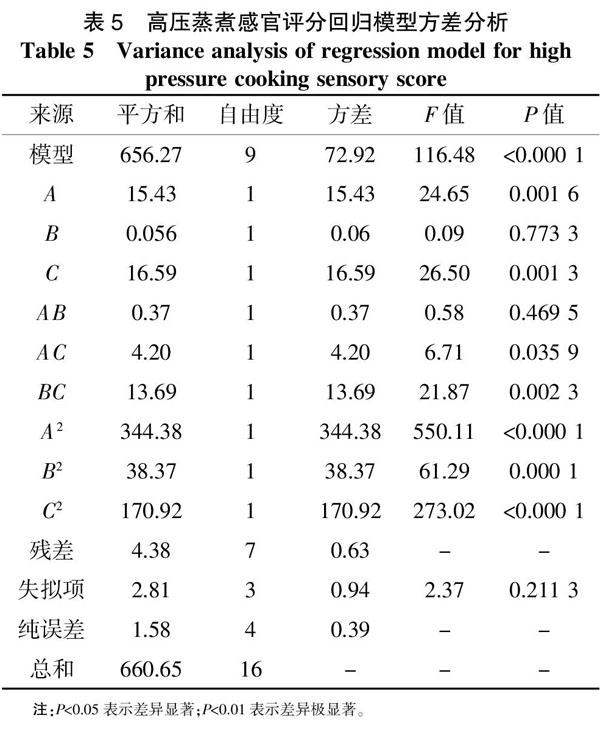

2) 高壓蒸煮感官評(píng)分回歸模型方差分析見表5。

由表5可知:該回歸模型P<0.000 1(極顯著),失擬項(xiàng)P=0.211 3(不顯著),說明模型擬合較好。模型的相關(guān)系數(shù)R2=0.993 4,Radj2=0.984 8,說明模型的相關(guān)性很好,與實(shí)際情況擬合較好,可以使用這一方程來比較精確地分析黑豆蒸煮條件和感官評(píng)價(jià)之間的關(guān)系。

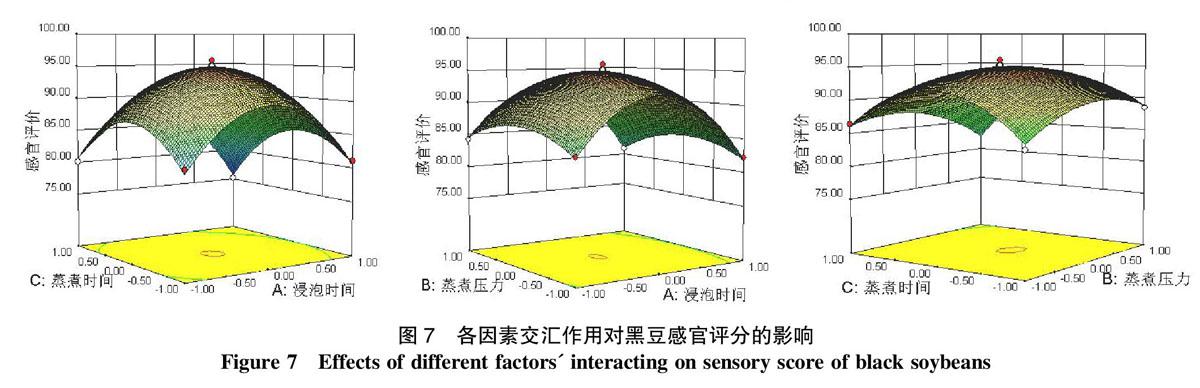

由回歸方程系數(shù)顯著性檢驗(yàn)可知:模型一次項(xiàng)A,C極顯著,B不顯著;模型交互項(xiàng)BC極顯著,AC顯著,AB不顯著;模型二次A2,B2,C2均極顯著。黑豆蒸煮熟化最優(yōu)工藝為:浸泡時(shí)間1.47 h,蒸煮壓力121.06 ℃,蒸煮時(shí)間4.89 h。在此條件下,預(yù)測(cè)黑豆感官評(píng)價(jià)分值為95.12分。各因素交互作用如圖7所示。

2.2.3 驗(yàn)證試驗(yàn) 通過響應(yīng)面優(yōu)化得出最佳蒸煮工藝為:浸泡時(shí)間1.49 h,蒸煮壓力120.97 ℃,蒸煮時(shí)間4.83 min,預(yù)測(cè)糊化度值為56.14%。在實(shí)際操作過程中,將響應(yīng)面優(yōu)化得出的工藝參數(shù)調(diào)整為:浸泡時(shí)間1.5 h,蒸煮壓力121 ℃,蒸煮時(shí)間4.8 min。經(jīng)過3組平行試驗(yàn)驗(yàn)證得出糊化度的平均值為55.87%,與預(yù)測(cè)值56.14%基本相符,相對(duì)誤差為0.03%;且干燥后黑豆外形完整,含水量為8.32%,與大米共同蒸煮后口感較軟,并具有黑豆特有的香氣,將豆粒從中間劈開無堅(jiān)實(shí)質(zhì)地,達(dá)到與大米共煮同熟的效果。

3 結(jié)論

通過單因素試驗(yàn)確定中心水平,然后采用響應(yīng)面手段進(jìn)行優(yōu)化處理,得出黑豆與大米共同蒸煮的最優(yōu)工藝,即黑豆浸泡時(shí)間1.5 h、蒸煮壓力121 ℃、蒸煮時(shí)間4.8 min;經(jīng)干燥處理后,黑豆水分含量為8.32%,外表無破損,能夠長期保存,并實(shí)現(xiàn)與大米共煮同熟。

參考文獻(xiàn)

[1] 趙璇,金素娟,牛寧,等.黑豆的利用價(jià)值與開發(fā)前景[J].河北農(nóng)業(yè)科學(xué),2015,19(1):99-101.

[2] 李文斌.黑豆?fàn)I養(yǎng)保健功能的研究與產(chǎn)品開發(fā)[J].食品工程,2010(4):19-20,27.

[3] 高藝超,王麗麗,李再貴.冷凍處理對(duì)黑豆吸水率和蒸煮時(shí)硬度變化的影響[J].農(nóng)產(chǎn)品加工·學(xué)刊,2011(12):22-24.

Optimization of Black Beans and Rice Co-cooking Process

based on Pre-curing Technology

DU Mingzhu1, ZHANG Yifan1*, FU Liang2*, LI Zhangping1, LI Yue1, ZHAO Di1

(1. College of Grain Science and Technology, Shenyang Normal University, Shenyang 110034, China; 2. Innovative Center, Shenyang Normal University, Shenyang 110034, China)

Abstract: Black beans and rice co-cooking process were disposed with a pre-treatment as 50 ℃ soaking and high pressure. The process was optimized with single factor experiment and response surface method, and the optimum process conditions obtained are: soak time is 1.5 h, cooking pressure is 121 ℃ and cooking time is 4.8 min. Under this condition the gelatinization degree of black beans was 56.14% and sensory score was 95.12, which exhibited a complete appearance and the water content of the finial product was 8.32% after drying, and could realized a similar co-cooking character with the rice.

Key words: black beans; rice; high pressure cooking; co-cooking; process optimization