乘用車手動變速器換擋二次沖擊改善策略

劉荔斌,張銀超,許長龍

(上海汽車變速器有限公司,上海 201800)

隨著中國汽車市場的不斷發展,消費者在購買汽車時除了關注價格、安全性和燃油經濟性之外,越來越重視駕駛的舒適性,而手動機械式變速器的動態換擋性能是駕駛舒適性的重要指標。汽車動態換擋性能的基本要求是柔和、清晰,而動態換擋過程中的二次沖擊力是決定動態換擋是否柔和及清晰的重要指標,直接影響整車的換擋品質。汽車行業標準[1](QC/T568.1—2010)明確了變速器動態換擋過程中二次沖擊力峰值不高于同步力的70%。二次沖擊力偏大會導致動態換擋過程中極不順暢,不能滿足消費者的需求,因此,目前各個整車廠都對二次沖擊有相應的要求。研究表明,當二次沖擊力峰值小于最大同步力的50%時,駕駛員在換擋過程中是無法明顯感知的,認為可接受[2]。

本文主要針對某款搭載6擋手動變速器乘用車在動態換擋過程中存在的二次沖擊偏大的問題,提出變速器結構等優化策略,并利用GSA(Gear Shift Analysis)換擋分析系統測試驗證,最終改善整車動態換擋二次沖擊。

1 換擋二次沖擊產生機理

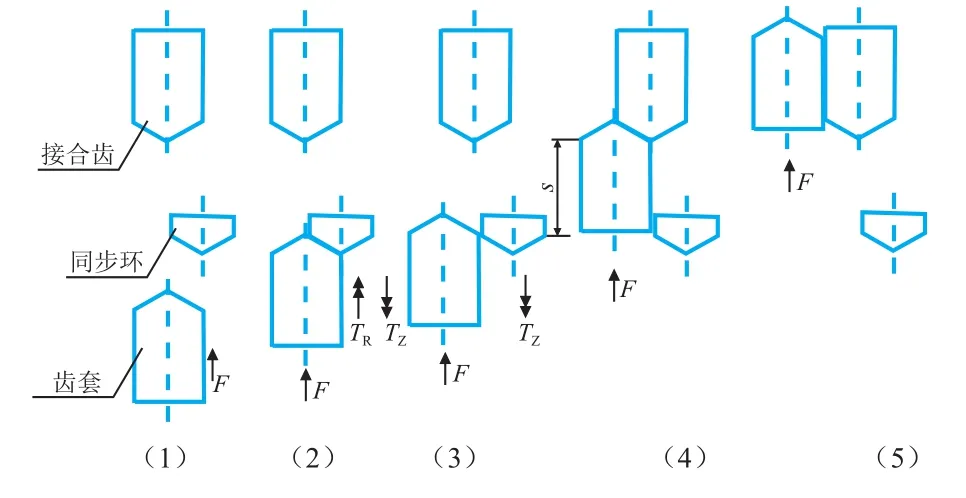

同步器同步過程分為五個階段[3-4],如圖1所示。

圖1 同步器同步過程

(1)預同步階段:齒套處于中間擋位位置,在換擋力F作用下齒套軸向移動,滑塊在彈簧力作用下脫離定位。

(2)同步階段:齒套繼續軸向移動,齒套梅角面與同步環梅角面接觸,接觸面產生的摩擦力矩TR大于撥正力矩TZ,從而保證接觸面鎖止,齒套保持靜止。

(3)自由滑行階段:轉速同步完成,摩擦力矩TR降為0,在撥正力矩TZ作用下,解除鎖止狀態,換擋力迅速下降,齒套越過同步環。

(4)二次沖擊階段:齒套越過同步環后,齒套梅角與接合齒梅角接觸,產生二次沖擊。

(5)嚙合階段:齒套梅角與接合齒梅角產生的二次沖擊促使齒套撥正,齒套與接合齒嚙合,換擋完成。

在二次沖擊階段,齒套梅角和接合齒梅角接觸時,每次接觸的面積大小不同,因此產生的二次沖擊力大小也不同。當齒套梅角頂端與接合齒梅角頂端接觸時,此時產生的二次沖擊最大,當齒套梅角正好嚙入接合齒兩齒間時,產生的二次沖擊為0。因此,動態換擋過程中產生的二次沖擊具有隨機性。

2 二次沖擊改善策略

二次沖擊作為換擋舒適性的重要指標,在動態換擋過程中,如果二次沖擊過大,駕駛員能明顯感受到“兩段感”,換擋舒適性和噪聲指標受到較大影響,同時還會縮短同步器和接合齒的壽命,而二次沖擊具有隨機性且難以避免,因此需要相應策略來改善二次沖擊。

2.1 非對稱齒結構

在自由滑行階段,齒套和接合齒之間會產生新的轉速差,轉速差是由拖曳力矩和撥正力矩共同作用而產生的,齒套越過同步環的自由行程為S,自由行程S越大,轉速差就越大,而轉速差是二次沖擊的根本原因。在降擋過程中,拖曳力矩方向與撥正力矩方向相反,拖曳力矩阻礙齒套和接合齒產生新的轉速差,因此降擋的二次沖擊會很小。而在升擋過程中,拖曳力矩方向與撥正力矩方向相同,兩者共同作用下會在自由滑行這段時間內產生很大的轉速差,進而產生較大的二次沖擊,因此將同步器中的齒套和接合齒設計成不對稱結構,使升擋側的自由行程縮短,能有效改善二次沖擊。

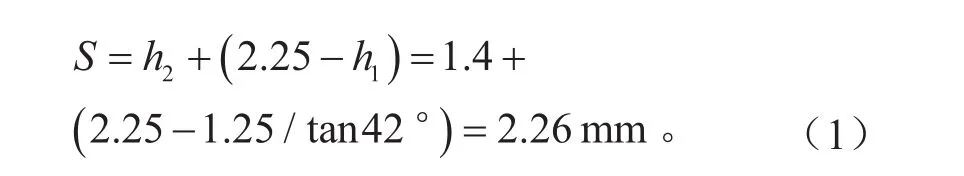

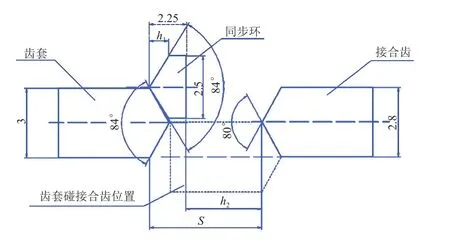

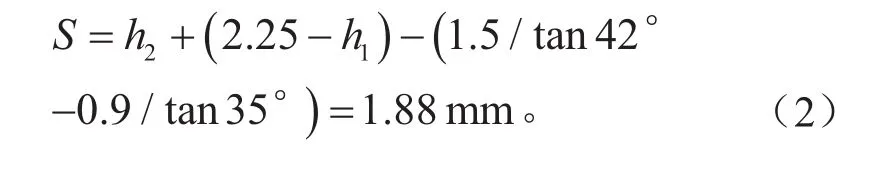

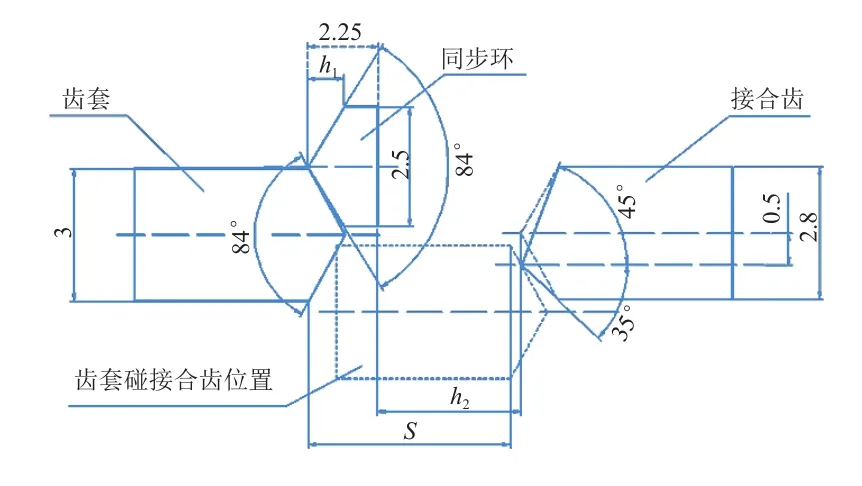

圖2為某6擋手動變速器原狀態1、2擋同步器和2擋接合齒的部分尺寸關系簡化圖,圖中同步器處于同步階段,后背量h2=1.4 mm,由此可以計算得到該同步器的自由行程為:

圖2 原狀態同步器部分尺寸關系簡化圖

為了減小自由行程,將2擋接合齒設計為非對稱齒結構,圖3為1、2擋同步器和2擋非對稱接合齒的部分尺寸關系簡化圖,圖中同步器也處于同步階段,后背量h2=1.4 mm,由此可以計算得到非對稱接合齒下同步器的自由行程為:

圖3 新狀態同步器部分尺寸關系簡化圖

經過計算得到原狀態同步器同步結束后的自由行程為2.26 mm,將2擋接合齒設計為非對稱結構后,同步器同步結束后的自由行程為1.88 mm,自由行程減小了0.38 mm,是對稱結構設計下的17%,對動態換擋二次沖擊有一定的改善作用。

2.2 優化換擋系統剛度

換擋系統剛度也是影響動態換擋二次沖擊的重要因素。在同步階段,變速器本體內撥叉和齒套相對位置不變,當換擋系統剛度過大時,排擋手球處的系統變形量很小,一旦同步解鎖完成,撥叉帶動齒套越過自由行程段的速度取決于排擋手球處的換擋速度;當換擋系統剛度較小時,排擋手球處的系統變形量較大,一旦同步解鎖完成,撥叉帶動齒套越過自由行程段的速度由系統彈性變形恢復速度和排擋手球處的換擋速度疊加組成。因此,在排擋手球處相同的換擋速度下,換擋系統剛度越小,使齒套解鎖后越過自由行程段的所用時間越短,產生的轉速差也越小,從而改善換擋二次沖擊。

圖4為某6擋手動變速器原狀態換擋拉索接頭,該拉索接頭為整塊實心橡膠包裹住柱銷孔,實心橡膠圈套在金屬換擋接頭內。在換擋同步階段,換擋系統的部分變形依靠實心橡膠的剛度,如果實心橡膠的剛度較大,則在同步階段,系統的變形就較小,同步解鎖后,手球處可能會感受到明顯的二次沖擊,因此需要對實心橡膠做優化處理。圖5為優化后的換擋拉索接頭,該拉索接頭的實心橡膠在換擋前后方向進行了月牙形的鏤空設計。在換擋同步階段,換擋系統的部分變形除了橡膠自身的剛度變形外,月牙形的鏤空設計還能貢獻較大的變形,從而增大了換擋系統總體的變形量,有利于改善動態換擋二次沖擊。

圖4 原狀態換擋拉索接頭

圖5 鏤空設計的換擋拉索接頭

3 試驗測試分析驗證

3.1 二次沖擊測試結果分析

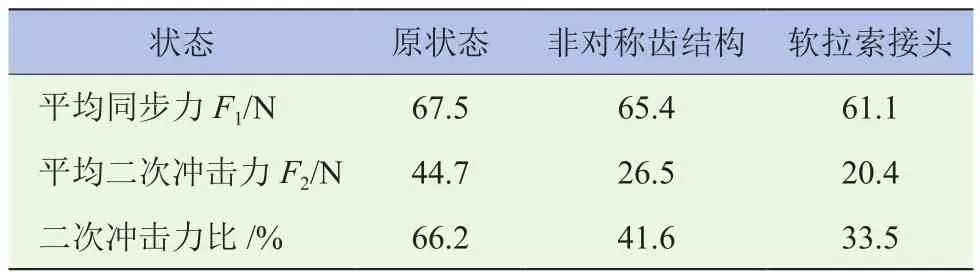

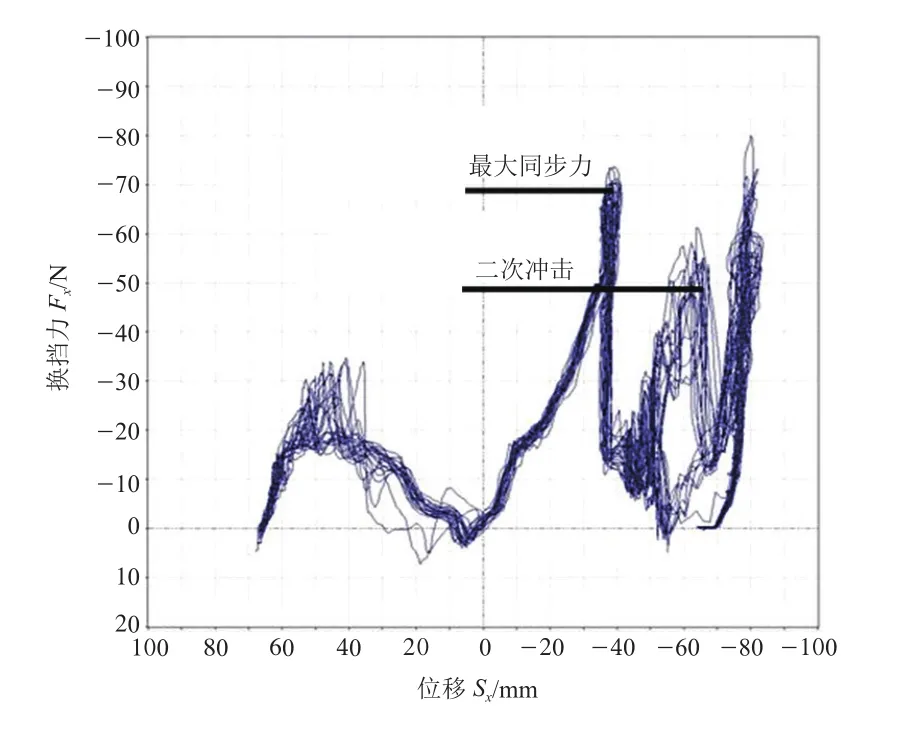

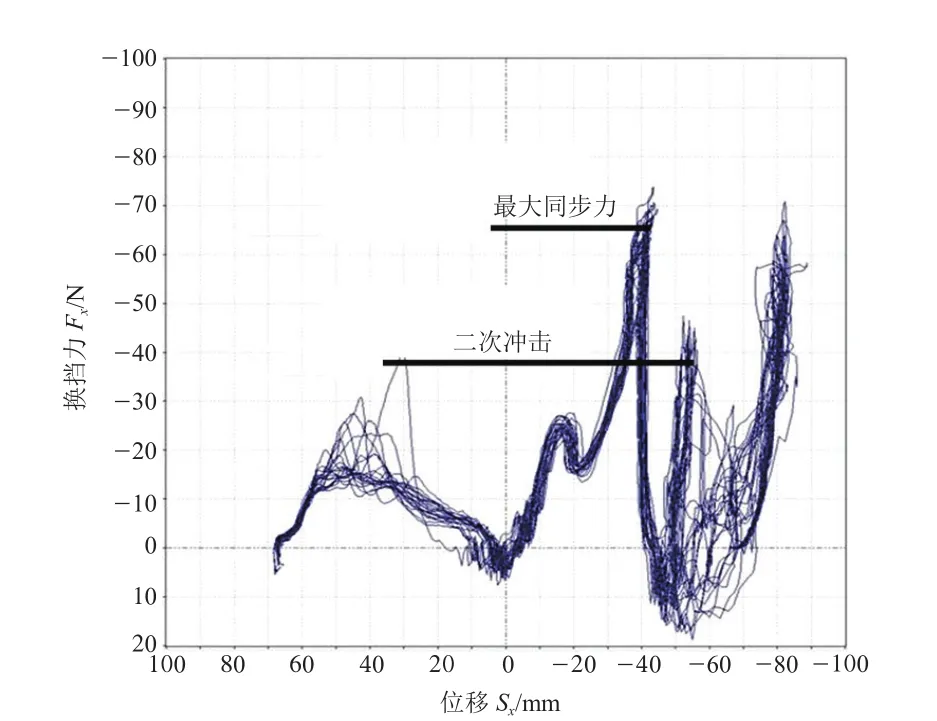

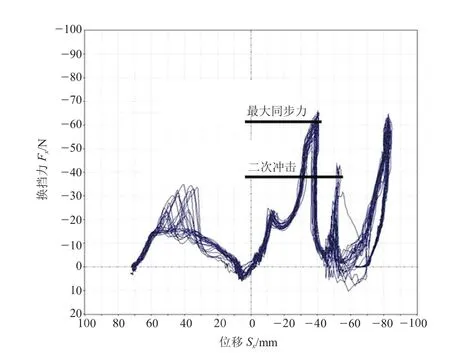

圖6~8分別為某6擋手動變速器在原狀態、2擋接合齒為非對稱結構和換擋軟拉索接頭下,當發動機轉速為2 000 r/min時,測試得到的動態1擋升2擋的換擋力與位移關系圖。在后處理軟件中,根據動態換擋力與位移關系曲線得到原狀態、2擋接合齒為非對稱結構和換擋軟拉索接頭下的平均同步力、平均二次沖擊力和二次沖擊力比,見表1。

表1 三種狀態下的平均同步力和平均二次沖擊力

圖6 原狀態下1擋升2擋動態換擋力與位移的關系

圖7 非對稱結構下1擋升2擋動態換擋力與位移的關系

圖8 軟拉索接頭下1擋升2擋動態換擋力與位移的關系

由圖6~8及表1數據可知,三種狀態下測試得到的平均同步力是非常接近的,均在65 N左右,因此測試得到的平均二次沖擊力具有可比性。原狀態下測試得到的平均二次沖擊力最大,為44.7 N,其二次沖擊力比為66.2%,已超過50%,此時駕駛員在換擋過程中1擋升2擋能明顯感受到二次沖擊的存在,換擋舒適性較差。將2擋接合齒改為非對稱結構后,測試得到的二次沖擊力減小為26.5 N,其二次沖擊力比為41.6%,小于50%,駕駛員在換擋過程中1擋升2擋幾乎感受不到二次沖擊的存在,換擋舒適性得到明顯提升。將原來的換擋拉索接頭進行鏤空設計后,測試得到的平均二次沖擊力最小,為20.4 N,其二次沖擊力比進一步減小為33.5%,駕駛員在換擋過程中1擋升2擋完全感受不到二次沖擊的存在,換擋舒適性得到進一步提升。說明非對稱齒結構和優化換擋系統剛度能有效改善動態換擋二次沖擊,提升換擋舒適性。

3.2 二次沖擊力比率分析

整車換擋測試時,每一次動態換擋都能得到相應的最大同步力和最大二次沖擊力,從而得到二次沖擊力比,表2列出的是三種狀態下整車測試過程中1擋升2擋的換擋次數。

表2 三種狀態下整車測試過程中1擋升2擋的換擋次數

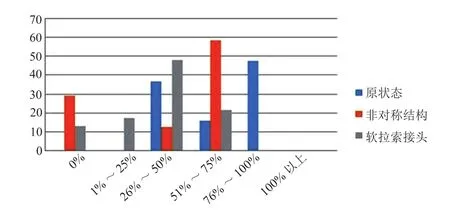

將二次沖擊力比按照0~100%劃分為6個區間,根據每種狀態下的換擋頻次,將每次換擋測試得到的二次沖擊力比進行區間分布,如圖9所示。

圖9 三種狀態下二次沖擊力比分布

由圖9可知,原狀態測試得到的二次沖擊力比在76%~100%區間內的占比最大,達到47.4%,而非對稱齒結構和軟拉索接頭下測試得到的二次沖擊力比在該區間內的占比均為0。由此說明,在原狀態下,駕駛員在動態1擋升2擋過程中產生的二次沖擊力較大,且駕駛員有很大概率能感受到二次沖擊,換擋舒適性較差。對于非對稱齒結構,測試得到的二次沖擊力比在51%~75%區間內的占比最大,對比原狀態說明駕駛員在動態1擋升2擋過程中產生的二次沖擊力有一定減小,能感受到二次沖擊的概率也減小。對于軟拉索接頭,測試得到的二次沖擊力比在26%~50%區間內的占比最大,對比原狀態和非對稱齒結構,說明駕駛員在動態1擋升2擋過程中產生的二次沖擊力很小,駕駛員能感受到二次沖擊的概率也很小。

4 結論

(1)分析了二次沖擊產生的機理和根本原因,理論分析計算了某6擋手動變速器,將同步器中的2擋結合齒設計成非對稱結構,自由滑行階段的空行程減小了17%,對動態換擋二次沖擊有一定的改善作用。同時還理論分析了將換擋拉索接頭進行鏤空設計,能減小換擋系統剛度,增大換擋過程中的系統變形量,從而改善二次沖擊,為動態換擋二次沖擊改善策略提供理論依據。

(2)依托整車換擋試驗及測試數據處理得到的二次沖擊比進行區間分布分析,試驗及分析結果表明,非對稱齒結構和優化換擋系統剛度都能明顯改善二次沖擊,為動態換擋二次沖擊改善策略提供了試驗和數據支撐。

參考文獻(References):

[1]QC/T 568.1—2010.汽車機械式變速器總成臺架試驗方法[S].北京:中國計劃出版社,2010.QC/T 568.1—2010.Automotive Mechanical Transmission Assembly Bench Test Method [S]. Beijing:China Planning Press,2010.(in Chinese)

[2]范文波,方偉榮. 乘用車手動變速箱換擋性能的開發和優化[J]. 上海汽車,2014(12):4-47.FAN Wenbo,FANG Weirong. Development and Optimization of Shift Performance of Passenger Car Manual Transmission [J]. Shanghai Auto,2014 (12):44-47.(in Chinese)

[3]NAUNHEIMER H,等.汽車變速器理論基礎、選擇、設計與應用[M]. 宋進桂,龔宗洋,等,譯.北京:機械工業出版社,2014.NAUNHEIMER H,et al. Theoretical Basis,Selection,Design and Application of Automotive Transmission [M].SONG Jingui,GONG Zongyang,et al,Translate.Beijing:China Machine Press, 2014.(in Chinese)

[4]ZHANG Y,ZOU Z,CHEN X. Simulation and Analysis of Transmission Shift Dynamics[J]. International Journal of Vehicle Design,2004,32(3-4):273-289.