室內臺架道路模擬試驗技術發展綜述

宮海彬,姚 烈

(上海汽車集團股份有限公司技術中心,上海 201804)

汽車耐久性是汽車質量好壞的重要標志之一,耐久性試驗是產品開發中的關鍵環節,包含道路試驗和室內臺架道路模擬試驗。

室內臺架道路模擬試驗采用試驗臺架模擬車輛實際運行時各部件的載荷狀況。通過對整車、系統及零部件進行疲勞試驗,早期發現樣件缺陷或快速復現道路試驗中的失效問題。與道路試驗相比,臺架試驗快速、重復性好,隨著產品開發周期的壓縮,其重要性越來越突出。

與道路試驗的相關性是臺架試驗的關鍵,國內外學者進行了大量相關研究。XU Peijun等[1]對車輛開發中與耐久性試驗相關的不同試驗方法和技術及工作流程進行了研究。AWATE等[2]基于四立柱臺架對整車進行快速試驗,并對標路試,研究兩種試驗結果的差異。錢立軍等[3]、汪斌等[4]、石鋒等[5]等對整車道路模擬試驗進行研究,驗證了整車臺架試驗方法的有效性。上官文斌等[6]驗證了基于MTS833試驗臺架開展懸置耐久試驗的有效性。

但汽車開發項目周期壓縮,早期階段樣車成本高昂且車輛狀態差,數據采集周期長,懸架參數未調試至最終版本,與最終上市車輛相比,各部件載荷存在一定的差異。因此,臺架試驗在汽車開發過程中,各樣件早期耐久性驗證面臨比較大的挑戰。同時,針對整車及系統試驗簡化為零部件試驗,以及對試驗結果的評價等,項目實踐中往往依賴于經驗,缺少系統的分析方法。

本文通過對室內臺架道路模擬耐久性試驗技術原理及工作流程進行梳理,分析了影響臺架道路模擬試驗的關鍵因素,特別總結了臺架搭建及試驗方法、載荷譜獲取及樣本選擇、試驗結果評價的研究現狀,并展望了未來室內臺架道路模擬技術的發展方向。

1 臺架道路模擬試驗技術原理及分析

20世紀60年代,隨著液壓伺服設備和數字式程序控制器的產生和發展,針對汽車道路模擬,國內外開展了大量研究。MTS、ISTRIN、Schenck,TEAM,FCS等公司先后開發了一系列道路模擬試驗臺架及相應的試驗控制技術[1,7],杜永昌等[8]、陳棟華等[9]、胡毓冬等[10]對汽車道路模擬試驗臺控制算法進行了研究,目前常規試驗臺架及控制技術已基本成熟。

基于已有的常規臺架,道路模擬試驗復現樣件道路試驗中的載荷需要以下幾方面工作:路譜采集及數據編輯、系統模型識別、迭代及耐久性試驗。針對特定零部件失效問題,還需針對性地搭建試驗臺架。

系統模型識別基于非參數頻率響應函數模型辨識法獲得整個試驗系統的頻率響應函數。臺架同時對各激勵通道加載互不相關的隨機激勵信號,測量試件響應信號,根據激勵信號及測得的反饋信號計算系統的頻響函數矩陣:

根據已獲得的H(f)及實測的路譜數據可獲得臺架的驅動信號。但由于試驗系統不同環節存在不同程度的非線性,因此線性系統假設得到的驅動信號激勵試驗車時,得到的響應與目標響應往往存在很大誤差。為此,需用迭代的方法逐步修正驅動。根據H(f)及目標響應信號,計算試驗臺架的初始激勵:

式中:X0(f )為初始激勵頻域信號;YS(f )為目標響應頻域信號。

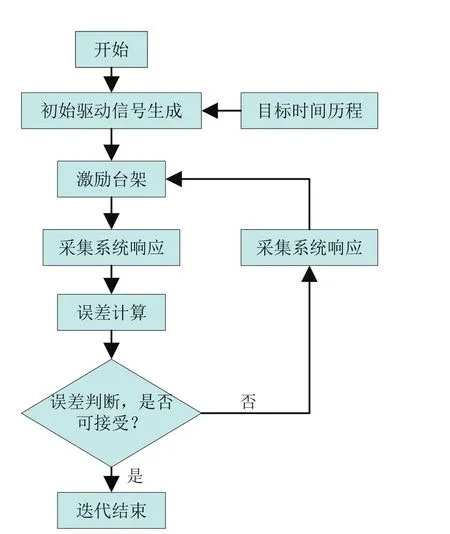

驅動臺架記錄樣件響應信號,計算實際響應信號與目標信號的誤差,根據該誤差及系統的頻響函數矩陣H(f)修正初始激勵信號,逐步反復計算,直至臺架響應信號與目標信號的誤差小至可接受范圍,則將對應的激勵信號作為耐久性試驗用的臺架驅動信號。圖1為迭代流程圖。

圖1 迭代流程

隨著技術進步及項目開發周期的壓縮,臺架道路模擬耐久性試驗在產品開發中的作用越來越顯著。然而,由于臺架試驗的特殊性及部分局限,針對臺架試驗與道路試驗的一致性依然存在一定挑戰。提高與道路試驗的相關性是成功開展臺架試驗的關鍵,取決于四個方面:(1)載荷譜的代表性;(2)搭建臺架的合理性;(3)環境模擬;(4)試驗結果評價[11]。接下來將重點針對(1)、(2)及(4)三項內容,梳理國內外相關研究進展并進行分析,探討室內臺架道路模擬耐久性試驗技術發展方向。

2 試驗臺架及試驗方法

針對不同的試驗對象,試驗臺架包括整車/系統級臺架及零部件試驗臺架。根據臺架與試驗對象連接方式的差別,可將整車/系統級臺架分為輪耦合、軸耦合、運輸模擬三種。在整車開發驗證中,整車及系統級臺架試驗是進行產品的集成驗證,而零部件試驗是對其設計載荷的驗證。

2.1 整車輪耦合道路模擬試驗

輪耦合道路模擬試驗中,車輪支撐在試驗臺架作動器托盤上,試驗車車軸的數量決定了試驗系統作動器的數量,其中,四立柱臺架最為常見。該臺架最常規的試驗是通過控制作動器垂向運動,模擬試驗場路面垂向不平度信息,考核與車輪垂向運動相關的樣件。這類試驗準備簡單,輸入載荷可采用通用標準譜,通常用作車身結構耐久性試驗。AWATE等[2]對該試驗標準流程、考核范圍的定義等進行了研究。通用汽車公司的SCIME[12]研究了無需數采,根據數字路面信息、車輛參數計算生成對應車型的四立柱作動器期望位移目標信號的方法。

圖2 輪耦合道路模擬試驗系統

除以上常規試驗外,四立柱臺架還可以直接將作動器通過車輛軸頭激勵試驗車[13]。

2.2 整車/系統軸耦合道路模擬試驗

軸耦合道路模擬試驗系統采用臺架夾具代替車輪,通過實現力和力矩的六自由度控制(垂向、側向、縱向、制動/驅動、外傾及轉向),模擬車輛的多軸載荷輪心輸入。根據受載方式的不同,可將該試驗分為整車慣性反力試驗,半慣性反力試驗,整車、1/2車、1/4車的固定反力試驗等。

常規的軸耦合道路模擬試驗流程與輪耦合試驗基本相同,但由于其控制自由度和加載方式與輪耦合試驗存在差異,試驗依賴于輪心六分力信號作為重要的控制目標,相應的試驗方法及試驗特點分析是目前研究的熱點。DEVARAJAN等[14]研究了三自由度軸耦合試驗臺的迭代控制策略及路試與臺架試驗差異對比[14]。LI An等[15]研究了基于六自由度軸耦合試驗臺架開展無輪心轉向、側滾轉矩路譜數據的道路模擬技術。XU Peijun[16]對轉向運動及載荷測量、數據分析方法及轉向機不同約束方式下多通道試驗進行了研究。DE ALMEIDA等[17]研究了多通道臺架試驗與道路試驗中動力總成懸置載荷的差異。WU等[18]研究了在固定反力試驗中低頻段及高頻段輪心垂向加速度控制的影響。BHATTACHARYA等[19]對整車慣性反力試驗控制通道的選擇方法進行了研究。

2.3 運輸模擬試驗

工廠生產的車輛在通過平板運輸車等運往各地經銷商的過程中,由于其約束條件的特殊性,汽車制動系統、軸承等底盤部件受載方式與道路試驗差異較大,常規試驗場試驗和臺架試驗無法覆蓋對應的失效模式,往往需要運輸模擬試驗來發現潛在的失效問題。

該模擬試驗通過復現車輛運輸時的位移和加速度信息,評估和優化不同約束方法等[1]。

2.4 零部件道路模擬試驗

零部件試驗是對其設計載荷的驗證,設計載荷需包含一定的安全系數,以確保該零部件在設計驗證和產品驗證階段不產生失效。同時,道路試驗、整車及系統級臺架試驗中發現的樣件失效問題,往往通過零部件試驗快速復現及優化設計方案的再驗證。根據臺架載荷加載方式的不同,可將零部件試驗分為固定反力和慣性反力試驗。固定反力試驗主要針對底盤結構件,慣性反力試驗采用單軸或多軸振動臺架,對象通常為儀表臺、天窗、座椅、散熱器、電池包等。基于MAST的懸置總成試驗為綜合型試驗。

零部件試驗為整車或系統試驗的簡化試驗,其關鍵是模擬樣件實際使用時的邊界條件和負載狀態,主要涉及:(1) 損傷主貢獻因素分析;(2) 臺架設計及搭建;(3)載荷譜生成。其中,(2)、(3)兩項內容相對成熟,(1)項內容是目前研究的熱點。為確定樣件損傷主貢獻因素,AWATE等[2]提出了三種分析方法:相關性分析、互譜分析和聯合概率密度分析。SAKAI等[20]提出了一種基于多通道臺架試驗對懸架損傷貢獻的分析方法。

3 載荷譜

載荷譜是臺架試驗模擬的目標,精確復現道路試驗中的載荷,是提高臺架-道路試驗一致性的基礎。目前汽車行業室內道路模擬試驗載荷譜主要來源于實車路譜數據采集。但由于項目周期、成本等方面的限制,國內外科研院所、主機廠及供應商也對無路譜數據采集的道路模擬試驗技術進行了相關研究,如:標準載荷譜開發、虛擬路譜數據采集及混合試驗等。

3.1 實車路譜數據采集及選擇

3.1.1 路譜數據采集

通過實車路譜采集獲得載荷數據是目前室內臺架道路模擬試驗及虛擬分析優化的主要依據。目前輪心、桿件、各安裝點力的直接測量、樣件改制及貼片、懸架位移測量等均已為成熟技術并得到了廣泛的工程應用。試驗時,需要在試車場或公共道路上駕駛一臺裝有采集儀器的車輛進行數據采集。

隨著目前項目開發周期的壓縮,越早開展路譜數據采集對項目的作用越大。然而,早期開發階段車輛價格昂貴,為便于安裝傳感器,數采車需進行一定改制,同時隨后續懸架參數的調試,采集數據的有效性存在挑戰。OGUNOIKI等[21]研究了一定輸入下底盤重質量、彈簧剛度及減振器阻尼變化對車輛各部件載荷響應的影響。VAUGHAN等[22]研究了車輛參數變化時,用于道路試驗模擬的臺架驅動文件開發所需數據采集必要性的評價原則。YOU等[23]研究了安裝輪心力傳感器對車輛各部件響應的影響。

3.1.2 載荷譜樣本選擇方法

臺架道路模擬試驗時,首先根據采集的路譜數據,通過迭代等方式復現路試中樣件的載荷情況,生成臺架驅動信號,然后根據各子工況循環數,制定試驗序列,開展耐久性試驗。由于迭代周期較長,通常選取特定的載荷譜作為臺架試驗模擬的目標。然而,實車路譜數據采集時,由于駕駛習慣的不同及行駛路況的隨機性,對所選擇用于道路模擬試驗的載荷譜的普遍代表性提出了很高的要求。往往需要由不同駕駛員進行多次采集,從多組路譜數據中選取適當的路譜作為試驗目標信號。張覺慧等[11]基于偽損傷值,根據存活率估計量和向量模相結合的基本數學方法,建立了適用于多通道載荷數據存活率為50%載荷譜樣本的選取方法。

3.2 無實車路譜采集的載荷譜

隨著車輛開發周期的壓縮,基于傳統的實車路譜數據采集分析和驗證各部件結構耐久性已不能滿足項目節點的要求。基于虛擬試車場(Virtual Proving Ground,VPG)的虛擬路譜數據采集技術是目前研究的熱點,可以早期獲得各部件載荷支持設計優化和臺架試驗[24-25]。同時基于車輛參數(輪荷、軸距、輪距、質心位置等)的標準載荷譜也取得了一定的工程應用。KIM等[26]提出了一種基于以往車型路譜歷史數據的比利時路工況下標準載荷譜的生成方法。

除上述方法外,MTS公司基于多通道試驗臺架開發了HSRC混合試驗的方法,將試驗車、多通道試驗臺架、輪胎模型和數字路面組成混合仿真系統,采用頻域系統辨識技術迭代收斂獲得臺架驅動信號。該方法無需任何路譜數據作為目標信號,縮短了試驗時間[27]。

4 道路模擬試驗結果評價

臺架試驗是對道路試驗的近似模擬,其試驗結果評價應包含兩部分內容:試驗模擬精度評價和試驗結果評價。試驗模擬精度評價是試驗結果評價的前提條件,根據小樣本試驗結果確定大樣本樣件是否滿足可靠性要求。

4.1 模擬精度的評價

道路模擬試驗應滿足一定精度,否則試驗無法確保臺架與道路試驗的相關性,其試驗結果不能作為對應樣件耐久性評估的依據。模擬精度為統計意義上的數值,不同企業有不同的評價標準。一般從時域曲線、頻域自功率譜密度函數曲線、均方根值、最大最小值、損傷等維度進行評估。根據多次實車數采結果中損傷及峰值的離散程度,可據此定義臺架試驗控制通道及監控通道的損傷及峰值范圍。但目前公開的資料及相關研究較少,往往需要用經驗來判定模擬精度是否滿足試驗要求。

4.2 試驗結果的評價

由于試驗資源、樣件數量及成本有限,通常采用小樣本試驗進行評估。汽車系統和零部件產品開發及驗證過程中,往往采用貝葉斯分析法建立可靠度、置信度及樣本數間的關系[28]。可采用Lipson交換公式計算試驗最小所需樣本數及對應的試驗強度,以減少試件數量。相應的,可根據小樣本試驗結果,根據一定的統計規律進行分析,計算一定置信度要求下汽車各子系統、零部件的可靠度是否滿足要求。

5 總結與展望

本文基于國內外研究文獻,對室內臺架道路模擬試驗技術的發展進行了梳理和綜述,介紹了臺架道路模擬試驗的技術原理,總結了影響臺架試驗的關鍵技術,對不同類型試驗臺架及試驗方法、載荷譜獲取、載荷譜樣本選擇方法及臺架道路模擬試驗結果評價方法的研究現狀進行了分析。隨著整車開發周期的加快,臺架試驗的重要性越來越突出,臺架道路模擬試驗技術依然是目前研究的熱點。未來的研究方向可能集中在以下幾個方面:

(1)目前整車/系統輪耦合及軸耦合試驗臺架均模擬輪心輸入載荷引起的結構耐久問題,然而,隨著電動車的普及,其懸架結構形式與傳統汽車不同,動力總成懸置載荷對底盤結構的影響越來越大,如何考核輪心輸入載荷及動力總成轉矩同時作用引起的底盤結構耐久性是未來的一個研究方向。

(2)整車/系統級試驗簡化為零部件試驗分析方法依然存在一定的局限性,有待于進一步研究。

(3)實車路譜數據采集周期長,受整車參數、駕駛習慣、行駛路況等的影響較大,路譜數據的有效性及樣本選擇依然有待于進一步研究。隨著虛擬分析及試驗技術的進步,無實車路譜的載荷譜生成技術及臺架道路模擬試驗方法將成為研究的重點。

(4)試驗模擬精度的評價手段及限值范圍依賴于經驗判定,目前缺少明確標準,有待于進一步研究。

參考文獻(References):

[1]XU Peijun,WONG D,LEBLANC P,et al. Road Test Simulation Technology in Light Vehicle Development and Durability Evaluation[C] //SAE Technical Papers,2005-01-0854,2005.

[2]AWATE C,PANSE S,DODDS C. Validation of an Accelerated Test on a 4-post Road Simulator[C]//SAE Technical Papers,2007-26-070,2007.

[3]錢立軍,吳道俊,楊年炯,等. 基于室內道路模擬技術的整車加速耐久性試驗的研究[J].汽車工程,2011,33(2):91-96.QIAN Lijun,WU Daojun,YANG Nianjiong,et al. A Research on Vehicle Accelerated Durability Test Based on Indoor Road Simulaiton Technology[J]. Automotive Engineering,2011,33(2):91-96.(in Chinese)

[4]汪斌,周鋐,陳棟華,等. 路面時域波形室內再現方法研究[J].中國機械工程,2010,21(3):364-367.WANG Bin,ZHOU Hong,CHEN Donghua,et al.Research on Algorithm of Road Surface Time Waveform Reappearance[J].China Mechanical Engineering,2010,21(3):364-367. (in Chinese)

[5]石鋒,王紅鋼,劉再生,等. 路譜臺架試驗研究[J].振動與沖擊,2012 ,31(19):10-14.SHI Feng,WANG Honggang,LIU Zaisheng,et al. Road Spectrum Rig Test[J]. Journal of Vibration and Shock,2012,31(19):10-14.(in Chinese)

[6]上官文斌,謝新星,丁維,等. 汽車動力總成懸置耐久性模擬試驗研究[J].振動與沖擊,2011,30(10):39-44.SHANGGUAN Wenbin,XIE Xinxing,DING Wei,et al. Road Simulaiton Test for Automobile Powertrain Durability[J]. Journal of Vibration and Shock,2011,30(10) :39-44.(in Chinese)

[7]DODDS C J,PLUMMER A R. Laboratory Road Simulation for Full Vehicle Testing:A Review[C]//SAE Technical Papers,2001-26-0047,2001.

[8]杜永昌,管迪華.汽車道路動態試驗模擬控制系統的研究與開發[J]. 汽車技術,1999(3):16-18.DU Yongchang,GUAN Dihua. Research and Development of Vehicle Road Dynamic Simulating Test System[J].Automobile Technology,1999(3):16-18. (in Chinese)

[9]陳棟華,靳曉雄,周鋐.汽車室內道路模擬試驗系統控制算法的研究[J]. 噪聲振動與控制,2006,26(1):31-35.CHEN Donghua,JIN Xiaoxiong,ZHOU Hong.Study on Control Algorithm for Vehicle Road Simulation Test System[J]. Noise and Vibration Control,2006,26(1):31-35. (in Chinese)

[10]胡毓冬,周鋐,徐剛. 整車道路模擬試驗臺的控制算法[J].同濟大學學報(自然科學版),2012,40(8):1244-1248.HU Yudong,ZHOU Hong,XU Gang. Control Algorithm of Test Rig for Vehicle Road Simulation[J]. Journal of Tongji University(Natural Science),2012,40(8):1244-1248.(in Chinese)

[11]張覺慧,金鋒,余卓平. 道路模擬試驗用載荷譜樣本選擇方法[J]. 汽車工程,2004,26(2):220-223.ZHANG Juehui,JIN Feng,YU Zhuoping. A Method of Selecting Load Spectra for Road Simulation Test [J].Automotive Engineering,2004,26(2):220-223. (in Chinese)

[12]SCIME S.Conducting Tire-Coupled(4-Post) Durability Simulations Without Road Load Data Acquisition[C]//SAE Technical Papers,2011-01-0225,2011.

[13]GAO Yunkai,WANG Genhai,HAN Jingpeng.The Study on Fatigue Test of Cab Assembly Based on 4-Channel Road Simulation Bench[C]// SAE Technical Papers,2017-01-0328,2017.

[14]DEVARAJAN G,DODDS C J. Suspension Testing Using Wheel Forces on a 3 DOF Road Load Simulator[C] //SAE Technical Papers,2008-01-0223,2008.

[15]LI An,LEBLANC P,WONG Dan. 6DOF RTS Drive File Development Technique for Solid-axle-type Rear Suspensions Instrumented for 4DOF Applications[C]//SAE Technical Papers,2005-01-0855,2005.

[16]XU Peijun,LEBLANC P,PETICCA G,et al. Steering Measurement,Analysis and Simulation on 6DOF Road Test Simulator[C]//SAE Technical Papers,2006-01-0733,2006.

[17]DE ALMEIDA Y H,CHAVES R R,REZENDE F C,et al. Comparison Between Durability Tests Performed in Field and in Lab for Powertrain Suspension System[C]//SAE Technical Papers,2014-36-0174,2014.

[18]WU V,LEBLANC P,PETICCA G,et al. Spindle Vertical Acceleration Control in Fixed-Reacted Road Test Simulations[C]//SAE Technical Papers,2010-01-0283,2010.

[19]BHATTACHARYA A,MALIK N,JINDAL S. Optimization of Simulation Channels for Inverse FRF Calculation on 6-Axis Road Load Simulator:An Experimental Approach[C]//SAE Technical Papers,2017-26-0303,2017.

[20]SAKAI Y,WATANABE I,NAKAMARU T. Roadload Input Contribution Analysis for Suspension Durability Using a Multi-axial Road Simulator[C]//SAE Technical Papers,2008-01-1482,2008.

[21]OGUNOIKI A,OLATUNBOSUN O. Characterisation of the Effects of Vehicle Parameter Variations on Vehicle Road Load Data[C] //SAE Technical Papers,2015-01-0634,2015.

[22]VAUGHAN R,TEMKIN M,LEE Y L,et al. Criteria to Determine the Necessity of Data Acquisition for RTS Drive File Development Due to Vehicle Parameter Changes[C]//SAE Technical Papers,2005-01-0858,2005.

[23]YOU S S. Effect of Added Mass of Spindle Wheel Force Transducer on Vehicle Dynamic Response[C]//SAE Technical Papers,2012-01-0210,2012.

[24]SCHUDT J A,KODALI R,SHAH M,et al. Virtual Road Load Data Acquisition;in Practice at General Motors[C]//SAE Technical Papers,2011-01-0025,2011.

[25]HONG H J,STRUMPFER S D. Virtual Road Load Data Acquisition for Twist Axle Rear Suspension[C]//SAE Technical Papers,2011-01-0026,2011.

[26]KIM J,KIM M,JOO S G,et al. Development of Virtual Road Wheel Input Forces for Belgian Ground[J].SAE International Journal of Passenger Cars-Mechanical Systems,2014,7(1):125-131.

[27]FRICKE D,FROST M. Development of a Full-vehicle Hybrid-simulation Test Using Hybrid System Response Convergence[J].SAE International Journal of Passenger Cars-Mechanical Systems,2012,5(2):991-936.

[28]李永利,帕恩,哈撒韋,等.疲勞試驗測試分析理論與實踐[M]. 張然治,譯.北京:國防工業出版社,2011.LEE Yungli,PAN J,HATHAWAY R B,et al. Fatigue Testing and Analysis Theory and Practice[M]. ZHANG Ranzhi,Translate. Beijing:National Defense Industry Press,2011. (in Chinese)